控制棒水压驱动机构水压缸摩擦副涂层优选研究

2023-03-05薄涵亮

石 勇, 陈 宝, 薄涵亮

(1. 海军装备部驻北京地区第七军事代表室, 北京 100120;2. 清华大学核能与新能源技术研究院, 北京 100084)

0 前 言

控制棒驱动机构是核反应堆最关键的安全设备,担负着反应堆的启动、功率调节和停堆等重要功能[1]。清华大学基于原5 MW 低温供热堆水力驱动控制棒技术[2]提出了控制棒水压驱动技术,采用反应堆压力容器内的一回路水作为工作介质,将原5 MW 堆采用动压驱动的水力步进缸,改为静压驱动的水压缸,提高了控制棒棒位的稳定性。 该技术的核心设备是控制棒水压驱动机构,该驱动机构采用3 个水压缸驱动2 套销爪机构,通过组合阀控制进入水压驱动机构中的水流,进而控制驱动机构抓住或松开控制棒驱动轴,最终带动控制棒吸收体在堆芯做步进运动或快速落棒,从而实现堆芯反应性的调节,其原理如图1 所示[3,4]。

图1 控制棒水压驱动系统原理图[3,4]Fig. 1 Schematic figure of the control rod hydraulic drive systems[3,4]

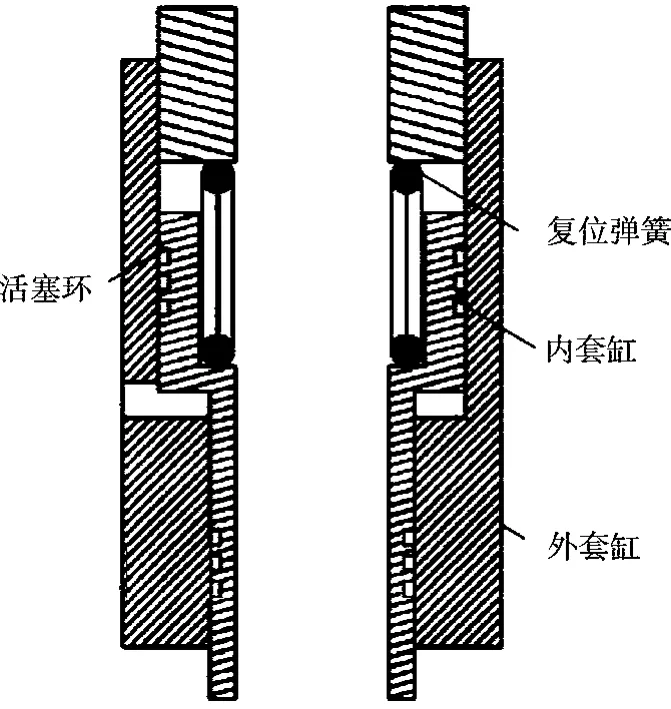

驱动机构水压缸是驱动机构的核心部件,由外套缸、内套缸、活塞环和复位弹簧组成,如图2 所示,其中外套缸和活塞环构成一对运动摩擦副。 秦本科等[5-7]对驱动机构水压缸的充泄及压过程进行了理论分析,建立了水压缸单缸充泄压理论模型;刘潜峰等[8-10]对影响水压缸运行的主要参数进行了参数特性分析,并对水压缸升压和降压过程进行了理论分析。 然而,已有研究多偏重于针对驱动机构水压缸的水力特性和机理的理论及实验研究,对水压缸摩擦副的研究相对缺乏。

图2 驱动机构水压缸结构示意图Fig. 2 Schematic figure of the hydraulic cylinder

实际应用中,摩擦副性能对水压缸和驱动机构的性能有重要影响,其使用寿命直接影响驱动机构的寿命和可靠性。 陈洋[11]提出了采用表面强化的方法降低摩擦系数,提高摩擦副耐磨性,并对水压缸外套缸沉积氮化钛(TiN)、碳化钨(WC)和钴基合金3 种薄膜或涂层后的摩擦系数及抗热冲击性能进行了研究,提出了在水压缸外套缸内表面沉积TiN 膜、活塞环上沉积DLC 膜的摩擦副配伍方案。 实际加工制造中,由于不锈钢基体材料硬度相对较低,TiN 膜易发生破损,影响摩擦副寿命及可靠性,采用了先喷涂硬度较高的WC涂层,然后以该涂层为基体,再沉积TiN 膜的方案。 然而由于WC 涂层需要使用Co 作为粘合剂,而控制棒水压驱动机构为内置式驱动机构,安装在反应堆压力容器内部,因此水压缸WC 涂层存在受到堆芯辐照产生放射性的风险。

针对以上问题,基于与水压缸活塞环摩擦副匹配的摩擦磨损试验,本工作拟对不含Co 的硬质合金涂层材料开展优选研究。 其中,碳化铬(Cr3C2)涂层具有优异的耐磨、耐蚀、耐高温等性能[12,13],是一种具有潜力的涂层备选方案,已有较多学者对其喷涂工艺以及在汽轮机叶片、通流部件、透平机械密封结构中的应用及性能进行了研究[14-17],而对于Cr3C2涂层在核反应堆控制棒驱动机构水压缸摩擦副中的应用,其性能和适用性有待于进一步验证。 为此,本工作对采用不同粘合剂的WC 涂层和Cr3C2涂层性能及喷涂不同涂层的驱动机构水压缸试验件运动阻力及泄漏率性能进行了对比,提出了新型摩擦副涂层方案,以为控制棒水压驱动机构的设计和整体性能研究及优化奠定基础。

1 水压缸摩擦副涂层材料比选

1.1 备选涂层材料

本研究旨在解决原WC 涂层中含Co 元素导致的堆芯辐照后产生放射性问题。 根据国内外核电相关产品的工程应用经验,采用Ni、NiCr 等替代Co 元素, 以WC-Ni、NiCr-Cr3C22 种材料替代WC-Co 涂层材料,开展WC-Ni、NiCr-Cr3C2、WC-Co 3 种涂层与活塞环摩擦副摩擦磨损匹配性能对比。

1.2 摩擦磨损试验原理及试样

为了模拟活塞环和外套缸间的摩擦磨损行为,采用SRV4 型摩擦磨损试验机对上述摩擦副涂层进行销盘法摩擦磨损试验。

其中所采用的上试样销轴为GH4169 合金,表面制备DLC 膜,试样尺寸为φ15 mm×22 mm,模拟与水压缸外套缸活塞环;下试样为1Cr18Ni9Ti 不锈钢,表面制备不同涂层材料,试样尺寸为φ24 mm×7.8 mm,选取WC-17Ni(简称17Ni)、WC - 12Co(简称12Co)和Cr3C2-25NiCr(简称25Cr)3 种涂层材料作为摩擦副,采用CCDS2000 型爆炸喷涂系统制备了上述3 种涂层。 喷涂参数为:喷涂距离为275 mm,氧燃比为1.1,工作压力为0.15 MPa,送粉速度为0.15 g/s,喷枪频率为4 s-1。喷涂后采用磨削加工的方法,将涂层表面粗糙度控制在Ra0.8 μm。

试验过程中所采用的试验参数为:试验温度分别为30 ℃和254 ℃,试验载荷40 N,往复行程1.0 mm,频率50 Hz,试验次数为1 000 000 次,摩擦磨损试验参数见表1。

表1 摩擦磨损试验摩擦副及测试条件Table 1 Friction and wear test conditions for each friction pair

2 结果与讨论

2.1 摩擦磨损试验参数及结果

实验前,摩擦副表面的状态见图3 所示,盘涂层试样表现呈现典型的金属光泽,涂层表面粗糙度为Ra0.8 μm,销轴试样表面为DLC 膜呈现黑色,表面光洁度为Ra0.4 μm。

图3 摩擦磨损试样试验前形貌Fig. 3 Photo of test specimens before the friction and weartest

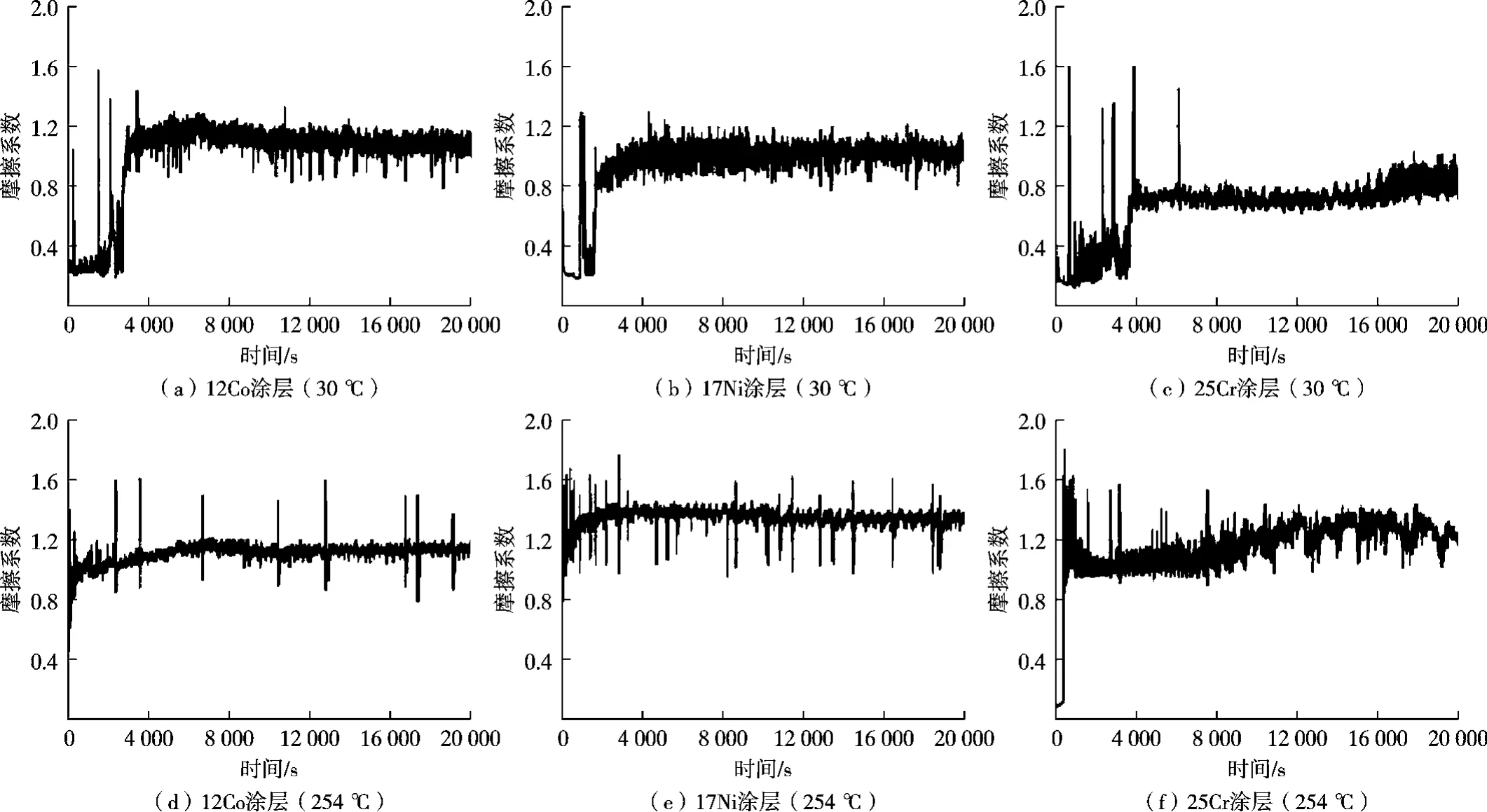

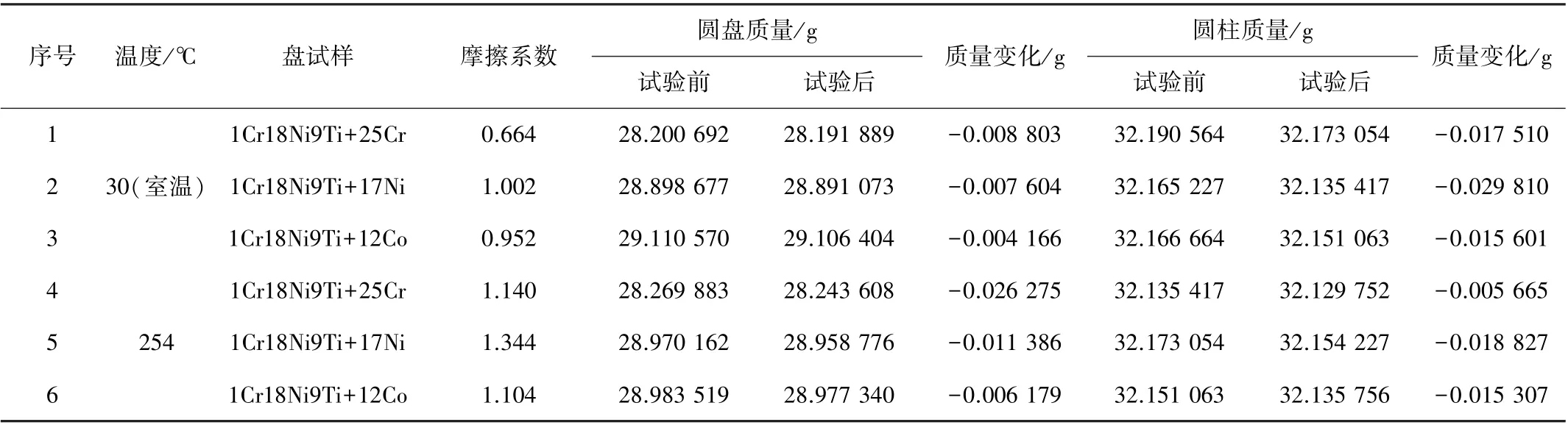

开展不同材料与活塞环摩擦副材料的100 万次长寿命摩擦磨损测试,试验结果如表2 所示,对应的摩擦磨损曲线如图4 所示。 结果表明:室温状态25Cr涂层与活塞环材料形成的摩擦副,摩擦系数最低,达到0.664;17Ni 涂层的摩擦系数最高,为1.344;254 ℃情况下,17Ni、12Co、25Cr 涂层与活塞环材料材料的摩擦系数分别为1.344、1.104 和1.140,12Co 和25Cr 涂层的摩擦系数相近,且为最优。

图4 不同摩擦副的摩擦磨损曲线Fig. 4 Friction coefficient evolution for each friction pair at temperatures of 30 ℃and 254 ℃

表2 摩擦磨损试验结果Table 2 Friction and wear test results

仔细观察可以发现17Ni、12Co、25Cr 涂层与活塞环DLC 涂层初始阶段均呈现较低的摩擦系数(约0.2),这主要受益于DLC 膜层的润滑性能。 由于DLC膜层较薄,磨损过程中不断被消耗,DLC 膜层损耗掉后摩擦系数出现快速上升,3 种涂层摩擦系数出现上升的位置分别为17 万次、10 万次和20 万次,25Cr 涂层稳定状态的摩擦系数最低。 254 ℃条件下,对磨副低摩擦系数使用次数均出现降低,分析认为活塞环表面的DLC涂层是低摩擦系数产生的关键,随着磨损时间延长,DLC 膜逐渐损失,直至涂层与GH4169 材料对磨,从而出现摩擦系数的变化。 此外,可以发现254 ℃高温条件下,DLC 膜层的使用寿命缩短。

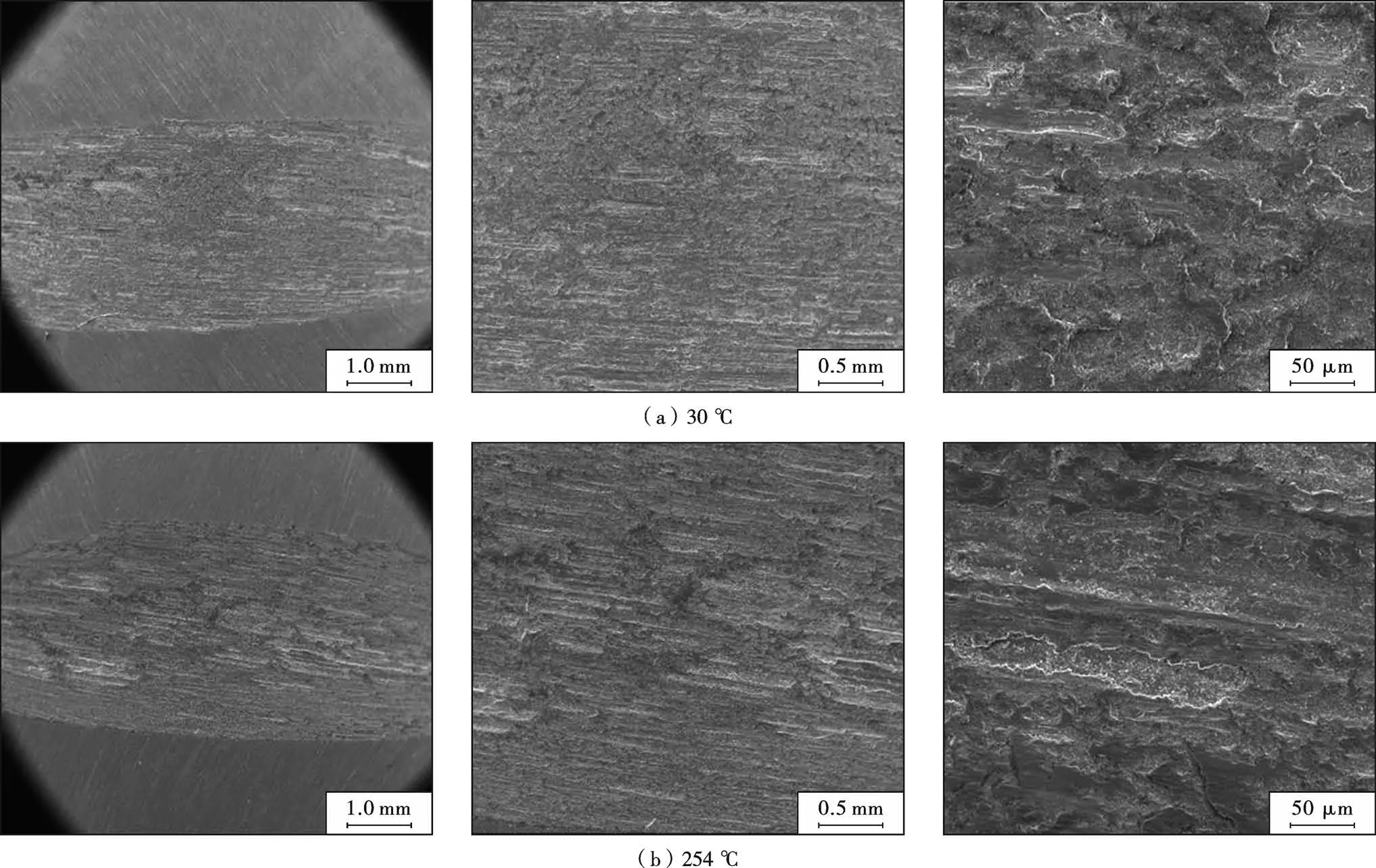

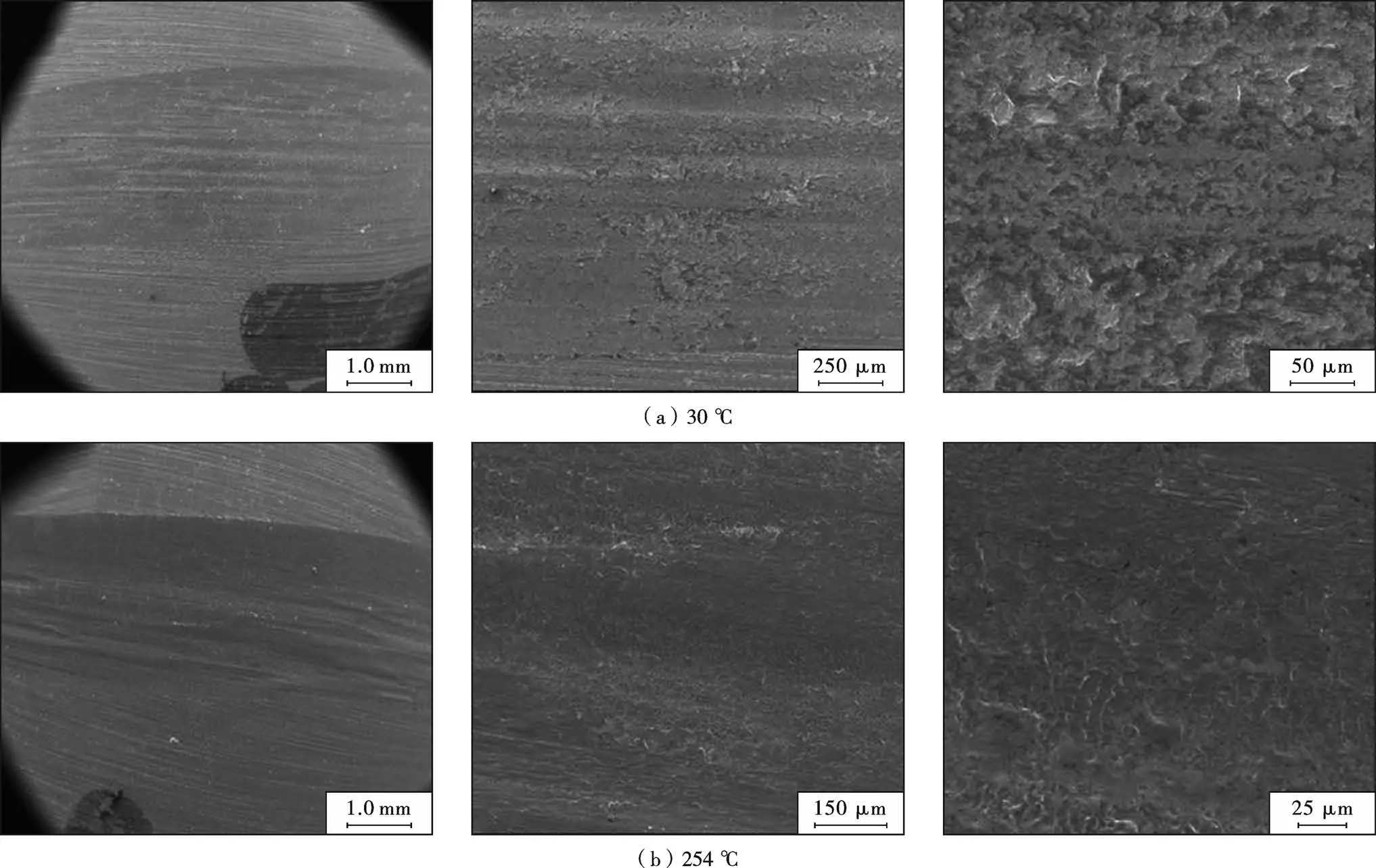

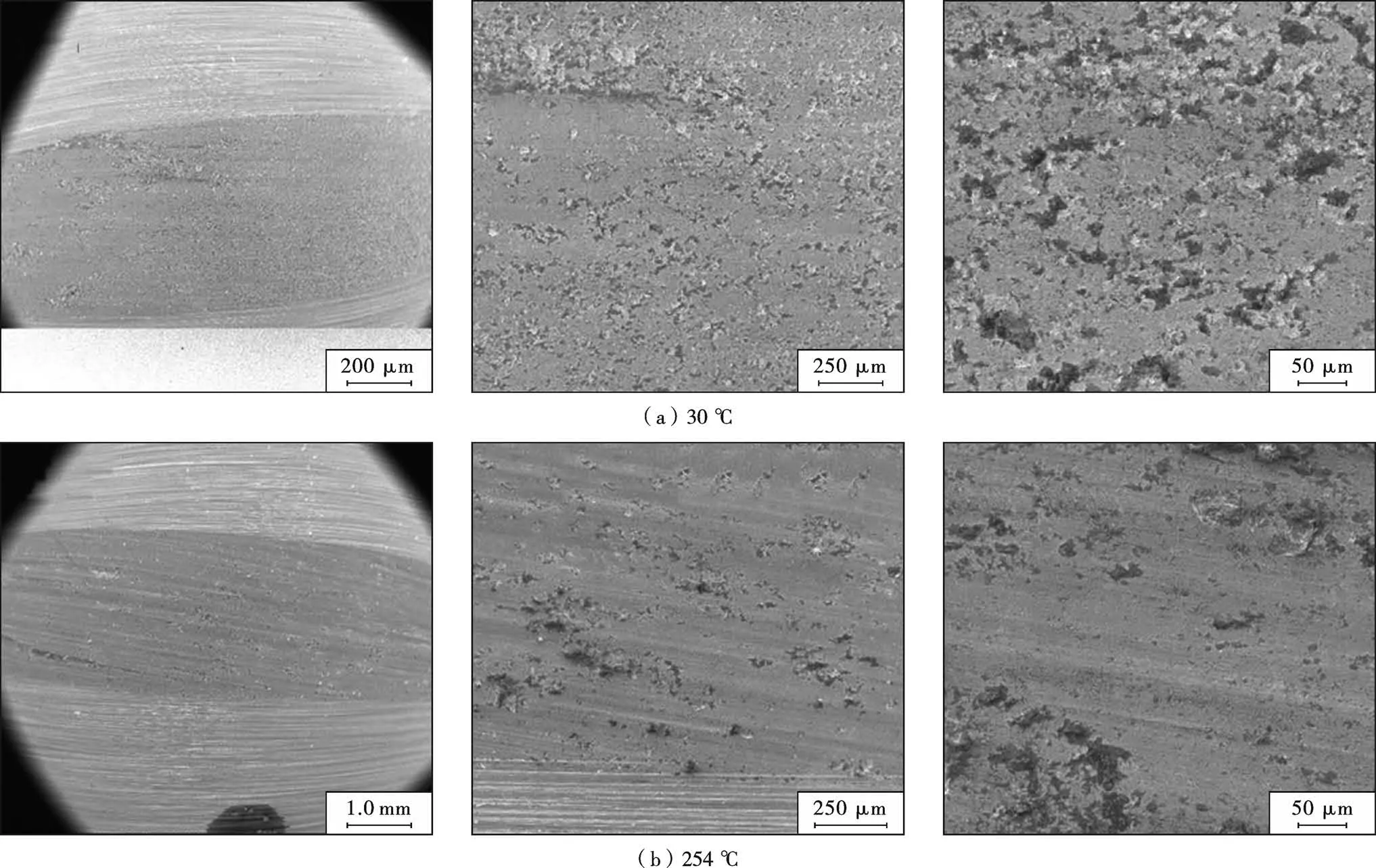

100 万次摩擦磨损试验后,摩擦副的表面状态如图5 所示。 可以看到,经过100 万次摩擦磨损试验后,试样表面形成了一定宽度的均匀磨痕。 为进一步分析不同摩擦副材料的磨损机理,对12Co、17Ni 和25Cr 3 种涂层材料与GH4169+DLC 膜组成的摩擦副的微观形貌进行对比分析,结果见图6、图7 和图8 所示。

图5 摩擦磨损试验后试样形貌Fig. 5 Photo of test specimens after the friction and wear test

图6 12Co/GH4169+DLC 摩擦副磨损试验后形貌Fig. 6 Microstructure of the test piece of WC-12Co coating after wear test

图7 17Ni/GH4169+DLC 摩擦副磨损试验后形貌Fig. 7 Microstructure of the test piece ofWC-17Ni coating after wear test

图8 25Cr/GH4169+DLC 摩擦副磨损试验后形貌Fig. 8 Microstructure of the test piece ofCr3C2-25NiCr coating after wear test

可以看到:12Co 涂层在室温和254 ℃条件下,与活塞环材料均显示较为严重的黏着磨损,磨痕区出现材料黏附形成的片层结构;17Ni 涂层在室温和254 ℃条件下,与活塞环材料黏着磨损情况优于12Co 涂层;25Cr 涂层在室温和254 ℃条件下,与活塞环材料显示出黏着磨损的状态较少,摩擦副的匹配度较高。

2.2 25Cr 涂层性能测试

根据摩擦副涂层摩擦磨损性能试验结果,选取25Cr 材料作为水压缸外套缸涂层优选方案,采用爆炸喷涂工艺完成了25Cr 涂层制备,并对涂层性能进行了测试。

对制备好的金相试样测试其涂层的截面显微硬度,采Struers 公司的Duramin 型低载荷维氏硬 度计,在2.94 N 载荷下加载15 s,测定涂层的硬度, 每个试样测试5 点,取平均值。

将结合强度试样端面喷涂200~300 μm 厚涂层,采用FM1000 胶将喷涂面和力学对偶件黏合。 将黏合好的试样在180 ℃下固化(120±10) min。 依据ASTM C633“热喷涂层黏附力或粘结强度的标准试验方法”测试涂层结合强度,测试3 个有效值。

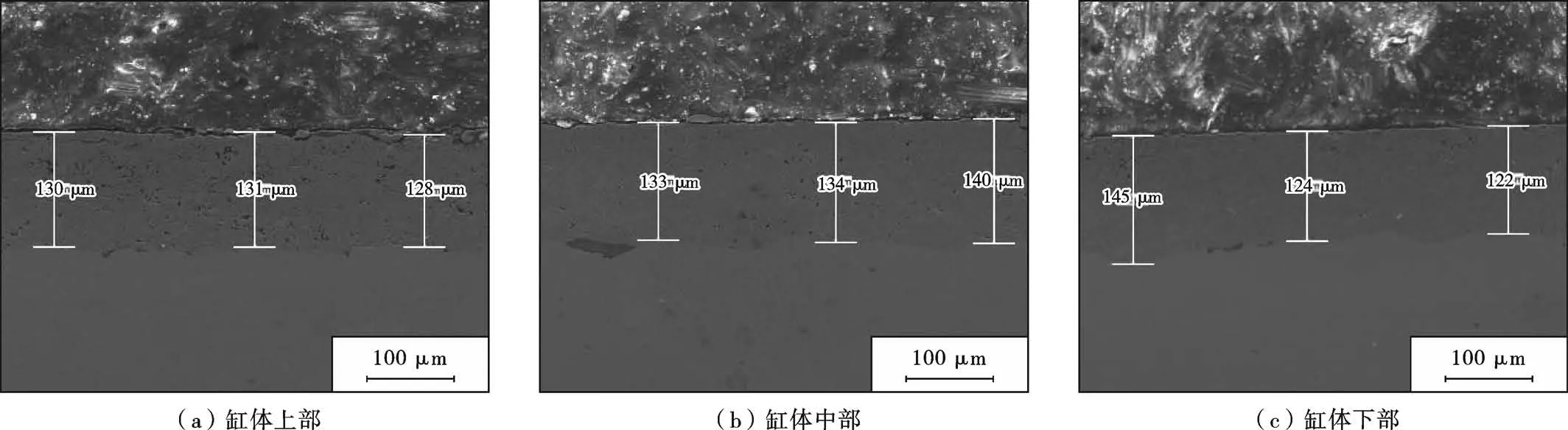

2.2.1 涂层厚度

制备带涂层解剖试验件,沿纵向对试验件进行解剖,制备金相试样,试样涂层截面形貌见图9,采用金相法测试解剖件涂层厚度,涂层厚度为122~145 μm,满足驱动机构水压缸外套缸涂层厚度≥100 μm 的使用要求。

图9 25Cr 涂层水压缸外套缸解剖件金相组织Fig. 9 Metallographic structure of the anatomized test piece of Cr3C2-25NiCr (25Cr) coating

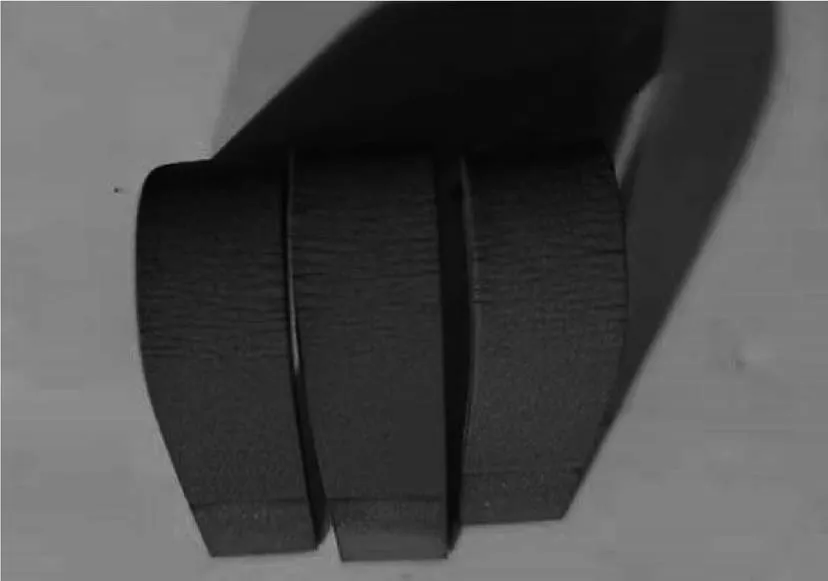

2.22. 弯曲性能

制备带涂层弯曲试样,涂层厚度为0.23~0.25 mm,试样弯曲角度为90°以上,弯曲后表面形貌见图10。 可以看到,试样表面未发现涂层剥落,涂层与基体无分离。

图10 弯曲试样表面形貌Fig. 10 Surface morphology of the test piece of Cr3C2 coating after bending property test

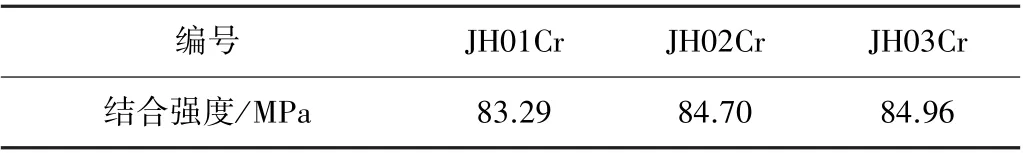

2.2.3 涂层结合强度

制备带涂层结合强度试样,依据ASTM C633 测试涂层结合强度,测试结果数据见表3。 试样断裂位置为胶界面断裂,涂层结合强度均大于68.9 MPa。

表3 结合强度测试结果Table 3 Results of the bonding strength between the 25Cr coating and substrate

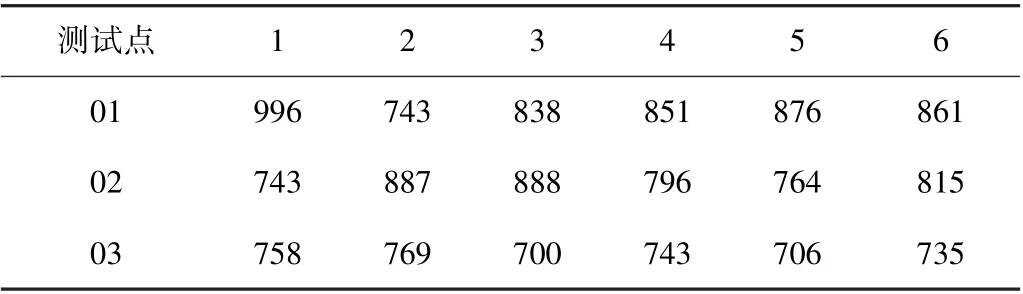

2.2.4 显微硬度

解剖件涂层截面显微硬度见表4,涂层截面显微硬度为700~996 HV,满足涂层显微硬度≥650 HV 要求。

表4 解剖件涂层显微硬度 HVTable 4 Results of the microhardness of the 25Cr coating HV

为满足水压缸的长寿命使用,涂层性能的具体要求为:涂层厚度≥0.1 mm,涂层结合强度≥68.9 MPa,显微硬度≥650 HV。 采用爆炸喷涂制备25Cr 涂层缸体试验件涂层厚度、结合强度、显微硬度等测试结果满足涂层性能的技术指标要求。

2.3 25Cr 涂层水压缸冷态性能测试

3 种类型水压缸外套缸(提升缸、传递缸、夹持缸)内表面喷涂25Cr 涂层后,与沉积DLC 涂层的活塞密封环(基体材料为高温镍基合金GH4169)配伍后采用驱动机构水压缸泄漏率冷态测试平台进行冷态性能测试,获得了连续100 万次往复运动过程中泄漏率和摩擦阻力的变化情况,如图11 所示。

图11 喷涂25Cr 涂层水压缸外套缸冷态寿命考核泄漏率及阻力变化Fig. 11 Variations of leakage flow rate and frictional resistance for hydraulic cylinders with 25Cr coating

可以看到提升缸外套缸摩擦阻力分布在15~30 N,泄漏率为5~20 kg/h;传递缸外套缸摩擦阻力分布在50~105 N,泄漏率为8~23 kg/h;夹持缸外套缸摩擦阻力分布在20~55 N,泄漏率为15~30 kg/h,满足控制棒驱动机构水压缸的使用要求。

冷态试验后,依据GJB 2367A“渗透检验”进行渗透探伤测试。 结果显示:涂层磨痕区干扰背底较大,未发现明显裂纹荧光显示。

将喷涂25Cr 涂层的水压缸冷态性能与原喷涂WC并沉积TiN 膜的水压缸冷态性能进行比较,如表5 所示,可以看出,提升缸外套缸喷涂25Cr 涂层试验件泄漏率和摩擦阻力显著降低,传递缸外套缸喷涂WC 涂层和25Cr 涂层试验件的摩擦阻力和泄漏率数据相当,夹持缸外套缸喷涂25Cr 涂层的摩擦阻力和泄漏率数据略低于WC 涂层试验件。

表5 水压缸外套缸喷涂碳化钨涂层和碳化铬涂层冷态试验数据对比Table 5 Comparisons of leakage flow rate and frictional resistance for hydraulic cylinders with WC+TiN and Cr3C2coating

通过对比分析SRV4 摩擦磨损试验的结果可以发现25Cr 涂层与活塞环材料组成的对磨副摩擦系数更低,因此冷态试验过程中的摩擦阻力更小,泄漏率相对WC 涂层降低。

3 结 论

通过对水压缸外套缸新材料涂层研究,筛选了WC-17Ni、WC-12Co、Cr3C2-25NiCr 3 种涂层材料与活塞环GH4169+DLC 组成的摩擦副,进行了100 万次室温和254 ℃摩擦磨损行为测试和评价,最终确定爆炸喷涂Cr3C2-25NiCr 作为水压缸外套缸新材料涂层。 研究得到的具体结论如下:

(1)SRV4 磨损试验测试表明Cr3C2涂层与活塞环GH 4169+DLC 膜组成的摩擦副,摩擦系数更低,磨损匹配性优于WC 涂层与活塞环GH 4169+DLC 膜组成的摩擦副;

(2)采用爆炸喷涂制备Cr3C2涂层缸体试验件涂层厚度122~145 μm,结合强度达到70 MPa 以上,涂层截面显微硬度为700~996 HV,满足水压缸缸体技术指标要求;

(3)对装配后的Cr3C2-25NiCr 涂层水压缸进行了100 万次冷态性能及寿命试验研究,获得了泄漏率和摩擦阻力随使用次数的变化曲线。 结果表明,水压缸外套缸爆炸喷涂Cr3C2-25NiCr 涂层试验件泄漏率和摩擦阻力满足控制棒水压驱动及机构的使用要求,冷态寿命达到100 万次以上。 相对于WC 涂层试验件,Cr3C2-25NiCr 涂层试验件的摩擦阻力更低,泄漏率相对较少。

本工作研究确定的水压缸外套缸新材料摩擦副方案即Cr3C2-25NiCr 涂层方案解决了原WC 涂层含Co导致的放射性问题,且Cr3C2-25NiCr 涂层摩擦系数更低,与WC 涂层相比无需沉积TiN 膜以进一步降低摩擦系数,简化了水压缸外套缸的摩擦副表面处理工艺。