TA2 纯钛微弧氧化制备TiO2 涂层的性能研究

2023-03-05翦奉林李必文金凡亚唐国庆

翦奉林, 冯 军, 李必文, 金凡亚, 但 敏, 杨 涵, 黄 熠, 唐国庆

(1. 南华大学机械工程学院, 湖南 衡阳 421001; 2. 核工业西南物理研究院, 四川 成都 610041)

0 前 言

生物医学植入体在骨科手术及牙科手术等众多医学领域中有着广泛的应用,钛及钛合金具有良好的生物相容性、无毒性、无磁性等优点,因而被用作继不锈钢(316L)之后的第三代医学植入体[1],但是,纯钛本身的耐蚀性、耐磨性较差,未经任何表面处理的纯钛表面光滑无孔洞,细胞黏附性较差,作为植入体在服役期间,不可避免地与人的体液接触,并做一定的相对运动[2,3]。 对医用钛进行表面改性,赋予医用钛理想的耐蚀性能、生物活性和抗菌性,可有效改善其植入效果。目前已经发展了很多表面改性方法,例如有阳极氧化法、微弧氧化法、激光加工、微细铣削等。

微弧氧化技术因其污染低、工艺简单、综合性能突出而具有广泛的应用价值[4-6]。 肖帆等[7]采用水热法使用TiCl3盐酸溶液作为前驱液制备了TiO2纳米棒阵列薄膜,但此方法采用酸性溶液对环境污染较大。 Zhang等[8]研究了钛-OH 基团对微弧氧化法制备TiO2涂层结构及生物活性的影响,研究显示NaOH 可以大大降低钛的微弧临界电压,用NaOH 作为电解液进行微弧氧化可以更好地诱导出羟基磷灰石,能够更大地提高材料的生物相容性。 多项研究显示增加材料表面的粗糙度及孔隙率能够提升材料的生物活性[9],而且微弧氧化本身就具有增加材料孔隙率的特性。

为此,本工作采用恒流微弧氧化法,首次以单一NaOH 为电解液,分别研究电流密度和NaOH 浓度对TiO2涂层物相组成、微观形貌、膜层厚度、硬度和耐磨性的影响。

1 实 验

1.1 基材前处理

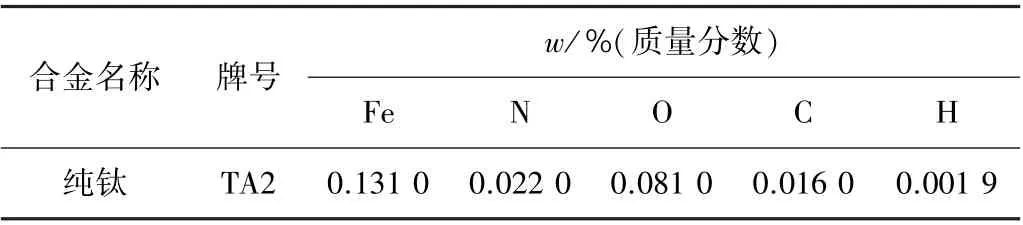

基材选用Ti TA2 纯钛金属试样(25.0 mm×50.0 mm×2.5 mm),其化学成分见表1,使用金相砂纸打磨至金属光泽,然后用抛光机抛光至镜面效果,去除表层氧化膜后分别在丙酮和乙醇中用超声波清洗15 min 去除表面油污,最后在去离子水中清洗15 min 去除残留的丙酮和乙醇,烘干备用。

表1 Ti TA2 纯钛化学成分Table 1 Chemical composition of Ti TA2 pure titanium

1.2 陶瓷膜制备

采用核工业西南物理研究院自制的微弧氧化设备M50,设备包括电源、不锈钢电解槽、水冷机和压缩机。以试样为阳极,不锈钢电解槽为阴极,电解液采用去离子水配制,其浓度分别为3,6,9 g/L NaOH。 通过水冷机控制电解液温度≤40 ℃。 采用恒流模式:电流密度分别为10,12,14 A/dm2,频率为500 Hz,占空比为10%,时间均为20 min。

1.3 膜层性能表征

使用Rigaku Smartlab 型X 射线衍射分析仪(Cu靶,2θ=10°~80°)分析膜层表面组成。 用ZEISS GeminiSEM 300 扫描电子显微镜(SEM)观察膜层的表面微观形貌。 利用BX51M 金相显微镜500 倍下观察膜层厚度,磨痕宽度。 使用华银HV-1000A 显微硬度计检测膜层硬度,载荷设为0.98 N、保压时间为10 s。 采用MS-T3001 摩擦磨损实验仪检测膜层的摩擦磨损性能,载荷设定为4.9 N,实验时间为30 min、测量半径为2 mm、转速为100 r/min。 膜厚和孔隙率均测量10 次取均值,用STDEVA 函数计算标准偏差。

2 结果与讨论

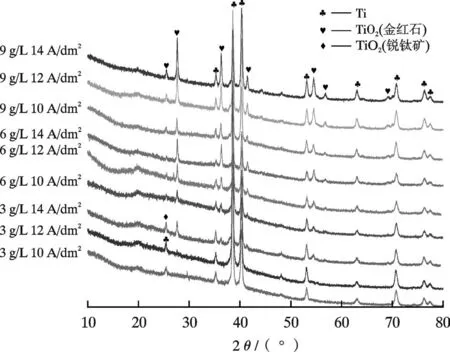

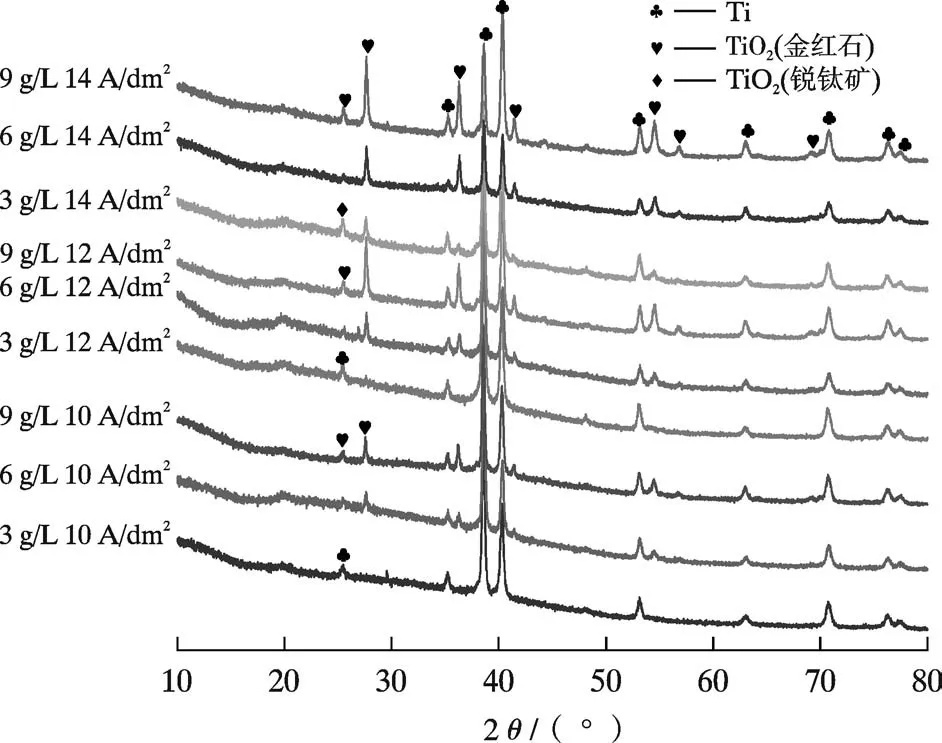

2.1 电流密度和NaOH 浓度对微弧氧化膜层物相组成的影响

电流密度对微弧氧化膜层物相组成的影响如图1所示。 陶瓷层由钛、氧化钛(锐钛矿)和氧化钛(金红石)组成,随着电流密度的升高膜层中的金红石含量增加。 刘忠德等[10]研究了电流密度对钛合金微弧氧化膜层的影响,发现随着电流密度的升高膜层物相中锐钛矿开始慢慢转变为金红石。 随着电流密度的上升膜层中的金红石相逐渐增多,这是因为电流密度的升高增强了弧光放电的强度,使得温度升高,放电通道附近产生的局部高温使得锐钛矿向金红石相转变,在高温区被反复的重熔烧结并转变为更为稳定的金红石。

图1 电流密度对微弧氧化膜层物相组成的影响Fig. 1 Effect of current density on phase composition of microarc oxide film

NaOH 浓度对微弧氧化膜层物相组成的影响如图2 所示。

图2 NaOH 浓度对微弧氧化膜层物相组成的影响Fig. 2 Effect of NaOH concentration on phase composition of microarc oxide film

随着NaOH 浓度的升高膜层中金红石的含量是增加的,陶瓷层主要由钛、锐钛矿和金红石组成,锐钛矿只存在于3 g/L,14 A/dm2样品中,3 g/L NaOH 体系中除14 A/dm2外10 A/dm2和12 A/dm2条件下均只有钛峰。 这是因为过低的电导率和电流密度导致微弧氧化强度降低无法造成击穿形成氧化钛涂层,而在14 A/dm2条件下电流密度的增大使得放电能量增强,产生的温度能够形成氧化钛,但是电解液浓度过低限制了微弧氧化的进行,无法达到从锐钛矿向金红石转变所需的温度。

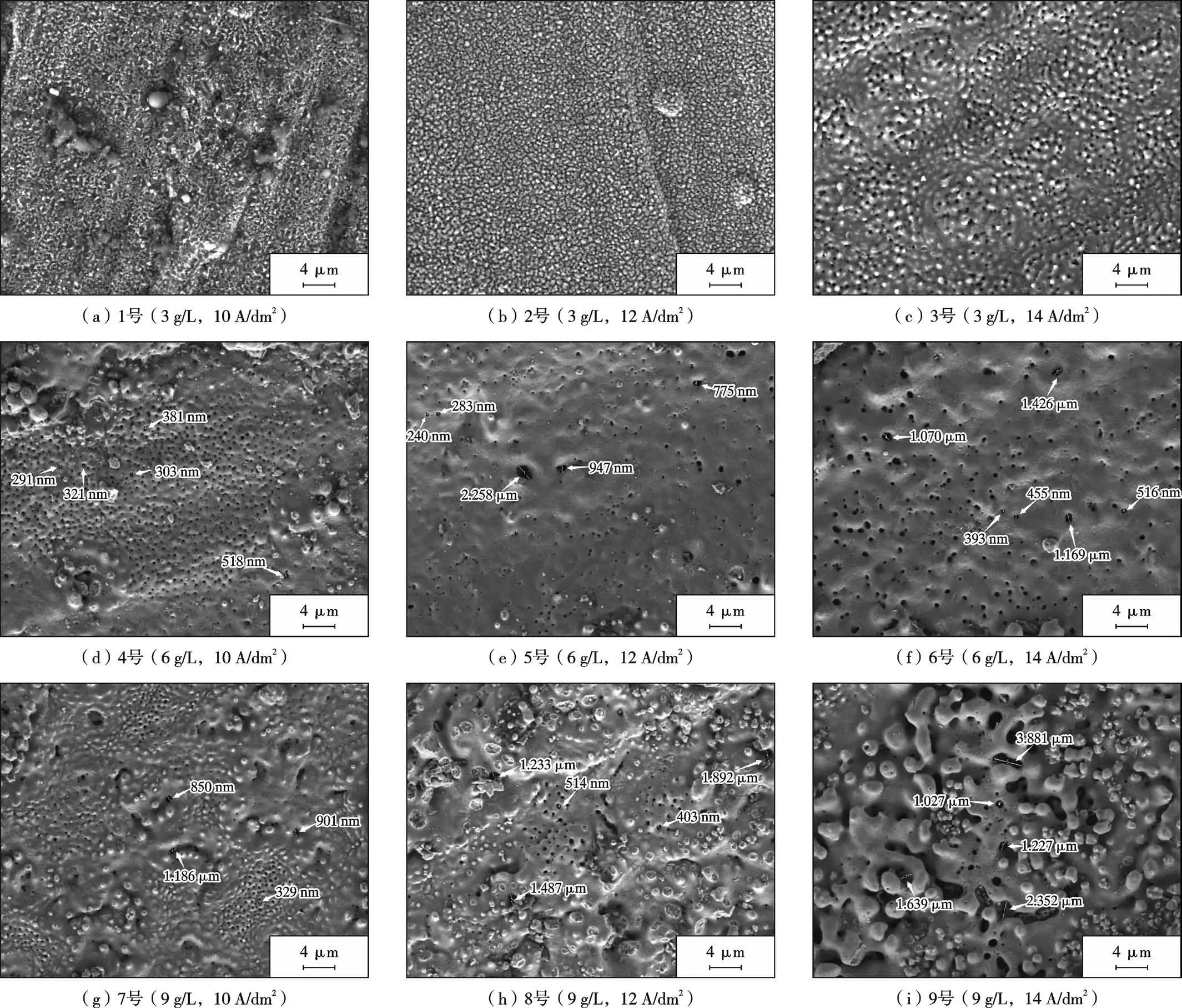

2.2 电流密度和NaOH 浓度对微弧氧化膜层表面形貌的影响

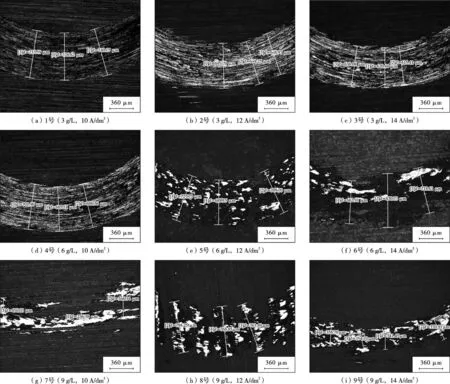

电流密度和NaOH 浓度对微弧氧化膜层表面形貌的影响如图3 所示。

图3 电流密度和NaOH 浓度对微弧氧化膜层表面形貌的影响Fig. 3 Effect of current density and NaOH concentration on the surface morphology of microarc oxide films

其中1 号、2 号、3 号、4 号、5 号、6 号、7 号、8 号、9号分别为3 g/L,10 A/dm2、3 g/L,12 A/dm2、3 g/L,14 A/dm2、6 g/L,10 A/dm2、6 g/L,12 A/dm2、6 g/L,14 A/dm2、9 g/L,10 A/dm2、9 g/L,12 A/dm2、9 g/L,14 A/dm2。 从图中可以看出在NaOH 浓度不变的情况下,随着电流密度的增加膜层表面的孔洞随之变多且表面变得越来越粗糙。 在电解液浓度为3 g/L 和6 g/L 时随着电流密度的增加表面孔洞变得更多更大,当电解液浓度为9 g/L 时随着电流密度的增加表面形成了大量颗粒状突起。 因为在只改变电流密度且其他参数不变的情况下,随着氧化时间的延长,击穿膜层的电压也不断上升,产生弧光放电,其强度也在不断增强,随着击穿的不断进行,放电通道的温度不断上升,当温度上升到可以使基体电离出钛离子时,电离出的钛离子就会与富集在基体表面从电解液中电离的氧离子结合[12],从而生成熔融状态的氧化钛,在内应力等各种因素的作用下从放电通道溢出,由于通道内外温度差的原因,熔融状态的氧化钛迅速在表面冷却凝结堆积形成了9 g/L 浓度下的颗粒状突起,在放电通道周围形成“火山口”形貌[13]。

2.4.2 总RNA的提取 将“2.4.1”项下所得单核细胞样品于室温下放置,混匀,于室温下静置10 min,加入氯仿100 μL,混匀,于4 ℃下以10 000 r/min离心10 min。吸取上层水相至另一1.5 mL离心管中,加入3倍体积的异丙醇(4℃预冷)混匀,于4℃静置20 min,以15 000 r/min离心15 min以沉淀RNA。吸弃上清液,沉淀用75%乙醇200 μL清洗1次,以15 000 r/min离心5 min,吸弃上清液,加入灭菌水(含0.1%DEPC)20 μL以溶解RNA,于-80℃冻存,备用。

由图3 还可以看出随着NaOH 浓度的升高在电参数保持不变的情况下,样品表面的孔洞明显增多。 在电流密度为10 A/dm2的情况下,随着NaOH 浓度的升高,样品表面只是孔洞略微增多,整体形貌仍然较为平整;在电流密度为12 A/dm2的情况下,随着NaOH 浓度的升高,样品表面孔洞增加颗粒物增多;在电流密度为14 A/dm2的情况下,随着NaOH 浓度的升高,样品表面孔洞增多孔径增大颗粒物明显变多。 随着NaOH 浓度的升高电解液的电导率也随之上升,微弧氧化强度得到加强,形成堆积的主要原因与电流密度形成堆积的原因类似。

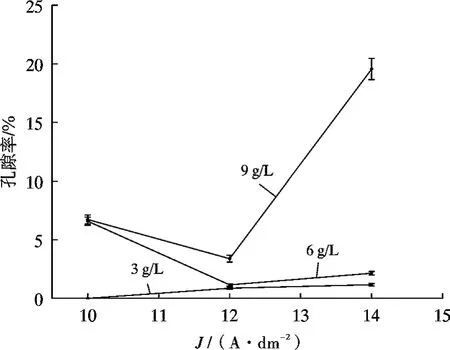

2.3 电流密度和NaOH 浓度对孔隙率的影响

电流密度对孔隙率的影响如图4 所示。 3 g/L,10 A/dm2起弧过于困难,成膜性很差导致孔隙率无法测出;6 g/L NaOH 和9 g/L NaOH 浓度下随着电流密度的升高孔隙率是先降低再升高的;从3 g/L,12 A/dm2到3 g/L ,14 A/dm2孔隙率也是升高的,经观察SEM 形貌(图3a,3b)3 g/L,10 A/dm2的孔隙率明显是要高于3 g/L,12 A/dm2的,因此也符合在NaOH 浓度不变的情况下随着电流密度的升高孔隙率是先降低再升高的规律。 原因是10 A/dm2的电流密度不是很高,微弧氧化时的温度也不是很高,熔融的氧化钛由于温度差在放电通道迅速冷却,而在12 A/dm2的电流密度下由于电流密度的增加导致微弧氧化的温度升高,熔融的氧化钛不会马上冷却而是反复重熔,氧化钛在其表面流动最终冷却会导致封孔现象。 在14 A/dm2的电流密度下微弧氧化的温度更高,熔融的氧化钛也会被反复重熔并且冷却得更慢且会形成堆积,最终冷却形成沟壑纵横的表面形貌。 从SEM 形貌也可以看出在14 A/dm2电流密度下孔洞其实并没有增加多少,只是表面形貌变得更加粗糙且有了更多的沟壑,大而宽的沟壑导致了孔隙率的急剧上升。

图4 电流密度对孔隙率的影响Fig. 4 The effect of current density on porosity

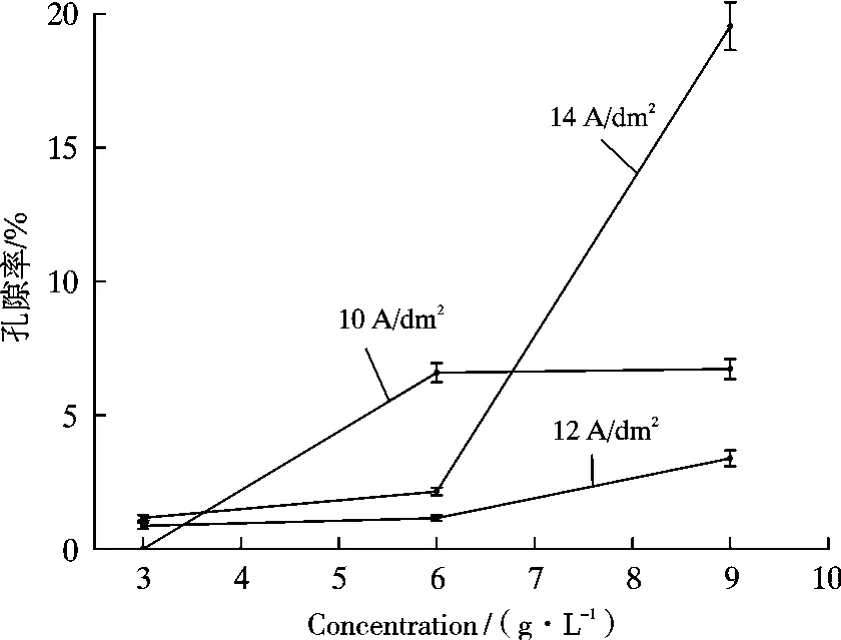

NaOH 浓度对孔隙率的影响如图5 所示。 在电流密度为10 A/dm2时,NaOH 浓度由6 g/L 增加到9 g/L,孔隙率略微上升。 在12 A/dm2和14 A/dm2时,随着NaOH 浓度的升高孔隙率则是一直升高。 这是因为随着NaOH 浓度的升高,电解液的电导率会增加,提升了微弧氧化的温度,10 A/dm2时6 g/L 到9 g/L 虽然NaOH 的浓度提高,但是10 A/dm2的电流密度无法使微弧氧化的温度达到能够反复重熔氧化钛的高温,只要沟壑没有形成孔隙率的变化就不会太大。 在电流密度为12 A/dm2和14 A/dm2时随着NaOH 浓度的提升孔隙率一直上升,NaOH 的浓度从3 g/L 增加到6 g/L时孔隙率增长缓慢,从6 g/L 增加到9 g/L 时孔隙率急剧上升,由SEM 形貌可以看出12 A/dm2和14 A/dm2时的形貌总体上是差不多的,但6 g/L 比3 g/L 表面形貌更为粗糙,当NaOH 浓度上升到9 g/L 时表面形成了沟壑导致孔隙率急剧上升。

图5 NaOH 浓度对孔隙率的影响Fig. 5 The effect of NaOH concentration on porosity

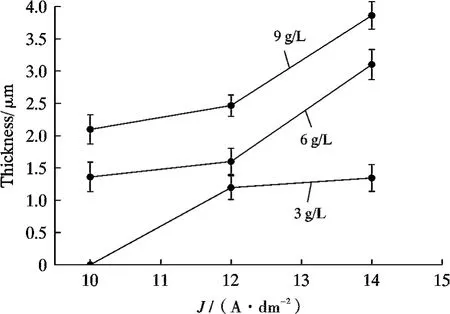

2.4 电流密度和NaOH 浓度对膜层厚度的影响

电流密度对膜层厚度的影响如图6 所示。 从图中可以看出在电解液浓度不变且其他电参数一定的情况下膜厚是随着电流密度的提升而增大的,这是因为电流密度的提升使得输入电压也随之增大,从而弧光放电的能量不断增加,成膜速率也随之提升,因此膜层的厚度不断增加。 可以看出成膜速率呈现越来越快的趋势,这是因为恒流模式下基体表面的电流载子的数量是保持基本不变的,随着电流密度的增大,输入电压不断增大,单位时间内传输的电子数目增加,不断提升弧光放电能量,对击穿膜层提供了有利条件,且膜层厚度普遍较薄使得击穿比较容易。

图6 电流密度对膜层厚度的影响Fig. 6 The influence of current density on film thickness

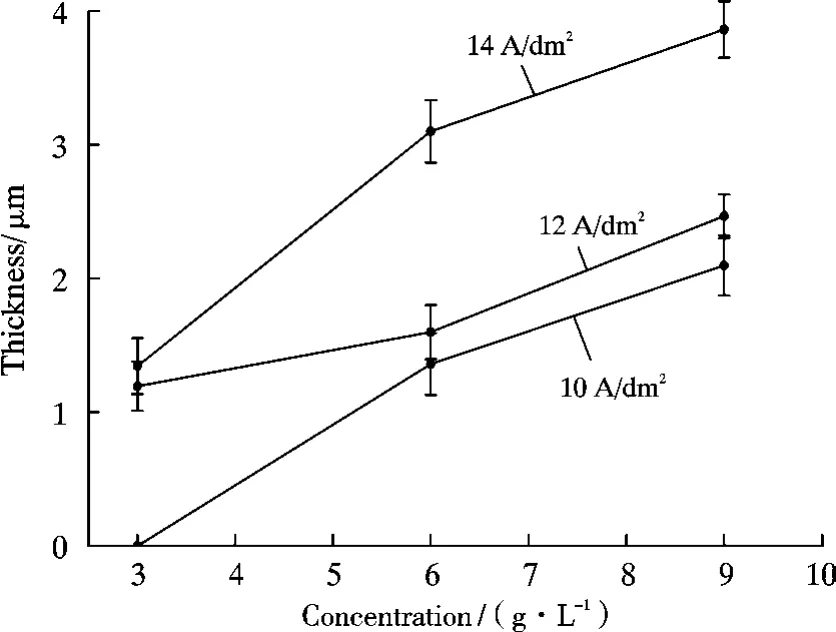

NaOH 对膜层厚度的影响如图7 所示,从图中可以看出在电流密度不变且其他参数一定的情况下膜厚是随着NaOH 浓度的升高而增大的。 这与Chu 等[13]的研究结果一致。 这是因为随着电解液中NaOH 含量的增加,能量积累和重复击穿会导致致密膜重熔,产生具有一定放电通道的气孔;且NaOH 浓度的提升,使得电解液的电导率提升,从而弧光放电能量增加,进一步促进了微弧氧化的进程。

图7 NaOH 浓度对微弧氧化膜厚的影响Fig. 7 The influence of NaOH concentration on the thickness of microarc oxide film

2.5 电流密度和NaOH 浓度对微弧氧化膜层硬度的影响

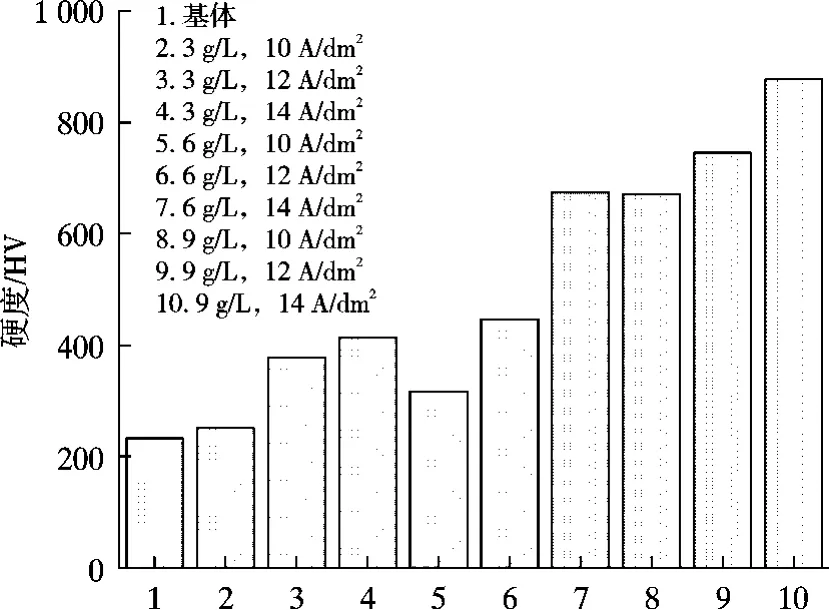

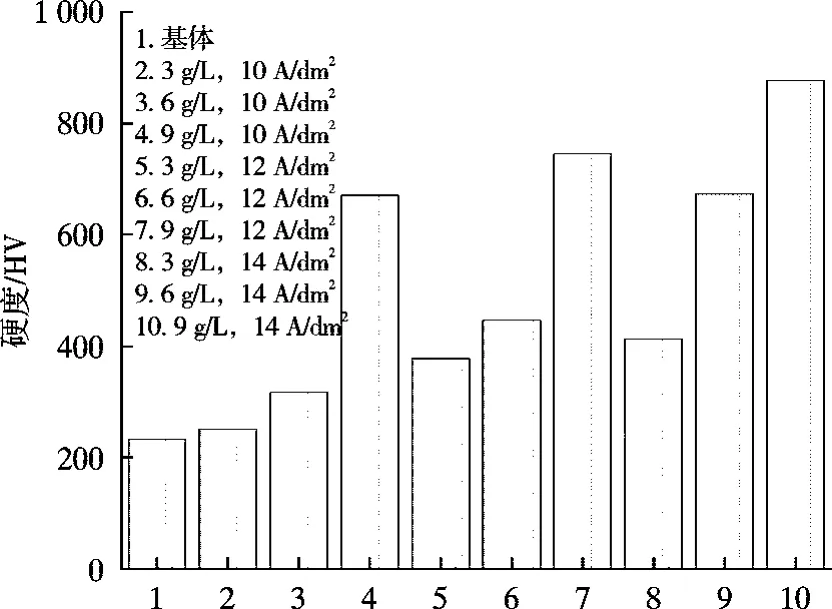

图8 为电流密度对微弧氧化膜层硬度的影响,是采用维氏硬度计所测量的结果,测量时每组数据测量5个点去除最高值和最低值后选取平均值。 由图可以看出经微弧氧化后样品的硬度值较基体的硬度值明显提高,由SEM 形貌可知经微弧氧化的氧化钛陶瓷层表面无明显裂纹,硬质陶瓷层质量很好,所以使得微弧氧化后样品的硬度大大提升,保持NaOH 浓度不变及其他电参数不变的情况下可以看到随着电流密度的上升样品的硬度也是随着升高的。 由图6 可知随着电流密度的增加膜层厚度是越来越厚的,更厚的氧化钛陶瓷层会使得膜层的硬度增加。 膜层的硬度也受膜层物相组成的影响,可以看出6 g/L,14 A/dm2和9 g/L,14 A/dm2的膜层硬度有显著提升,由XRD 谱可知随着电流密度的增加膜层中的金红石相逐渐增多,金红石为锐钛矿经高温反复重熔形成的一种具有稳定性质的物质,有研究表明膜层中的金红石可以提升膜层的耐磨性和显微硬度[14],因此随着电流密度的增加膜层的硬度是一直增加的。

图8 电流密度对微弧氧化膜层硬度的影响Fig. 8 Effect of current density on hardness of microarc oxide film

图9 NaOH 浓度对微弧氧化膜层硬度的影响Fig. 9 Effect of NaOH concentration on hardness of microarc oxide film

2.6 电流密度和NaOH 浓度对微弧氧化膜层摩擦磨损性能的影响

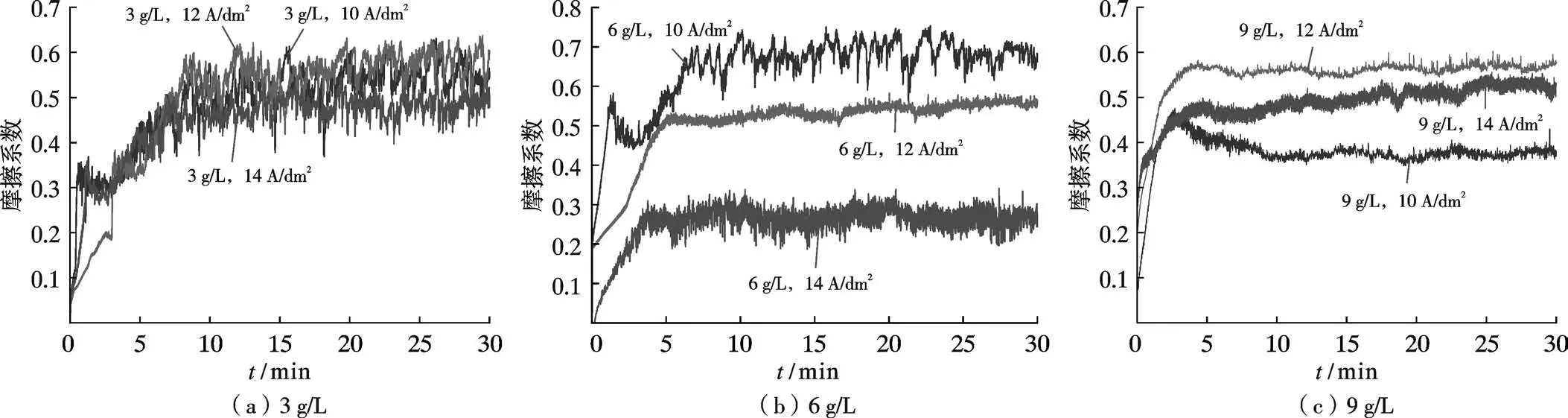

为了综合考察电流密度和NaOH 浓度对微弧氧化膜层耐磨性的影响,将磨损量和摩擦系数进行了综合分析,磨痕宽度如图10 所示,电流密度和NaOH 浓度对摩擦系数的影响如图11 所示。

图10 磨痕宽度Fig. 10 Width of wear mark

图11 电流密度和NaOH 浓度对摩擦系数的影响Fig. 11 The effects of current density and NaOH concentration on friction coefficient

如图11a 所示,所有样品摩擦系数在短时间内迅速升高,在后续时间内大幅度上下波动,观察磨痕,如图10a、10b、10c 所示,清晰可见犁沟,大量磨屑残留其中,表面露出基体金属光泽,表面膜层被磨穿,丧失保护能力。

如图11b 所示,10 A/dm2的样品摩擦系数在2 min内迅速升高,直至实验结束,摩擦系数一直在大幅上下波动,12 A/dm2样品摩擦系数在5 min 内缓慢上升至0.50,在后续时间内一直保持稳定,14 A/dm2的样品在4 min 内缓慢上升至0.25,在后续时间内在0.10 范围内上下波动直至实验结束,观察图10d、10e、10f 可以发现10 A/dm2的样品表面存在大量犁沟,大量磨屑残留,表面露出基体光泽,膜层保护完全失效;12 A/dm2的样品磨痕表面犁沟消失,磨损量对比10 A/dm2的减少,磨屑残留减少,表面膜层未被磨穿,膜层具有保护作用;14 A/dm2的样品表面未见明显梨沟,观察磨损痕迹,对比12 A/dm2样品,其磨损量减少,膜层仍然具有保护作用。

如图11c 所示,10 A/dm2的样品在2.5 min 内迅速上升至0.45,后续时间一直保持稳定,14 A/dm2的样品在5 min 内上升至0.45,后续时间在0.05 范围内上下波动,12 A/dm2的样品在5 min 内上升至0.55,后续时间一直保持稳定,观察图10g、10h、10i 发现3 者磨损类型一致,都为磨粒磨损,12 A/dm2样品磨损量最高,10 A/dm2样品比14 A/dm2样品的磨损量略高。

在NaOH 浓度为3 g/L 时所有样品膜层皆被磨穿,摩擦系数无明显变化,无法区分耐磨性好坏;在浓度为6 g/L 时结合磨损量和摩擦系数综合分析,耐磨性是随着电流密度的增加而提高的,原因是随着电流密度的升高膜层厚度和硬度均得到提升,因此耐磨性增强;在浓度为9 g/L 时,结合磨损量和摩擦系数来看,耐磨性随着电流密度是先降低后升高的,此浓度下微弧氧化强度很高,膜层的厚度和硬度均很高,同时表面形貌也会随着微弧氧化的强度而变得更加粗糙,所以耐磨性下降,观察图3 9 g/L 12 A/dm2和9 g/L 14 A/dm2二者表面都存在大量颗粒,但9 g/L 14 A/dm2颗粒布满整个材料表面,9 g/L 12 A/dm2只是部分存在,所以9g/L 14 A/dm2可以认为是另一种“平整”,因此耐磨性提升。

在电流密度为10 A/dm2时,随着电解液浓度的增大,摩擦系数是呈现先升高后降低的趋势,在浓度为3 g/L 和6 g/L 时膜层被磨穿;在电流密度为12 A/dm2和14 A/dm2时,随着电解液浓度的升高,摩擦系数呈现先降低后升高的趋势,观察图10,发现只有电解液为3 g/L 时才出现膜层磨穿的现象,6 g/L 的磨损量略小于9 g/L 的磨损量。 出现这种现象的原因是在电流密度为10 A/dm2时低浓度下膜层厚度和硬度均较低,磨球很快磨穿膜层,随着电解液浓度升高到9 g/L 时,膜层厚度和硬度均得到较大提升,使得耐磨性增强。 在电流密度为12 A/dm2和14 A/dm2时,随着电解液浓度的升高,电导率增加使得涂层的耐磨性提升,随着电解液浓度的持续升高,虽然膜层厚度和硬度均得到提升,但因为微弧氧化程度的增加,表面粗糙度也会随之提升,使得耐磨性降低。

3 小 结

(1)电流密度的上升会提升膜层物相中金红石的含量;表面微观形貌变得越来越粗糙,孔隙率是先降低再上升的;膜层厚度变厚;膜层硬度上升。

(2)NaOH 浓度的上升会提升膜层中金红石的含量;样品表面的孔洞明显增多,孔隙率持续上升;膜层硬度上升。

(3)耐磨性受物相组成、膜层厚度、硬度及表面形貌等多方面综合因素影响,无明显规律,综合分析6 g/L,14 A/dm2时耐磨性较好,摩擦系数仅为0.25 左右,磨损量也较小。

(4)本次实验通过单一体系电解液制备出了性能较好的氧化钛陶瓷层,对比常规微弧氧化手段及其他表面改性手段,简化了制备工艺。