蓄热式加热炉计算机控制系统分析

2023-03-04由丽娟

由丽娟

(烟台汽车工程职业学院 信息与控制工程系,山东 烟台 265500)

能源是人类生存与发展的重要物质,随着我国经济的迅速发展,人们的生活水平处于逐渐提高的状态。我国人口数量较多,对能源的需求较大,该现象直接造成人均能源占有量较低。加热炉为钢铁行业的重要设备,可维持钢铁行业的稳定发展。但加热炉的能量消耗较高,如何提高钢铁生产效率成为亟待解决的问题。蓄热式加热炉可大幅度提高钢坯质量和生产效率。为此,本研究设计出蓄热式加热炉计算机控制系统,为钢铁行业的发展奠定有力基础。

1 蓄热式加热炉概述

蓄热式加热炉内部包含蓄热室和蓄热室烧嘴,二者在蓄热式加热炉中均处于独立设置的状态,采用该设计方式对煤气与空气的预热,有利于维持蓄热式加热炉的温度,使蓄热式加热炉内部温度更加均匀,并提高蓄热式加热炉的加热质量和产品合格率。从整体角度对蓄热式加热炉进行分析可知,蓄热式加热炉的炉体结构、燃烧控制方式与普通加热炉之间存在一定差异。蓄热燃烧技术可将高温控制喷射至加热炉炉膛,有利于维持加热炉的低氧状态,最后将燃料输送至气流中,通过该方式使加热炉产生燃烧。

加热炉的烧嘴与蓄热体成对出现,可通过其中一个烧嘴将助燃空气输入至加热炉中,等待加热后供加热炉使用。加热炉的另一个烧嘴可作为排烟部分。当加热炉到达换向时刻时,可对换向阀进行调节,控制系统反向运行。加热完毕后的蓄热体可使助燃空气的温度升至1 000 ℃,由另一个烧嘴负责排烟,最终排出的烟气温度为150~200 ℃。通常情况下,加热炉的换向阀与风机均在低温环境下工作,选择标准风机即可满足工艺要求[1]。

为实现加热炉燃烧温度的提高,本研究采用双蓄热式燃烧技术对加热炉进行设计,该技术可将空气煤气的温度预热至1 000 ℃以上。加热后的空气煤气可通过烧嘴输送至炉膛,该方式可有效提高烟气余热的回收率,有利于节省燃料。

2 蓄热式加热炉计算机控制系统总体设计

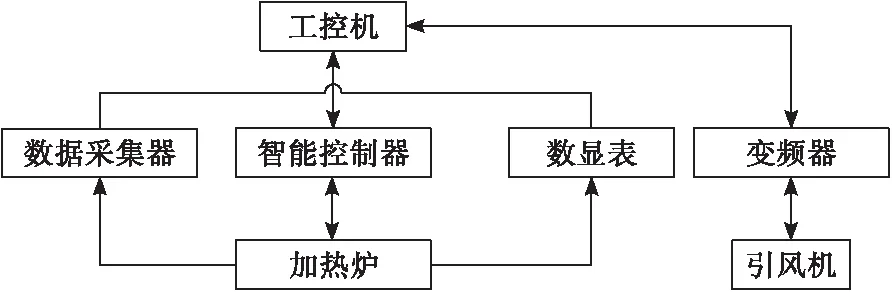

本研究采用二级结构对蓄热式加热炉计算机控制系统进行设计,第一级结构可建立工控机与过程对象的连接,该结构主要由SDC40、SDC31智能控制器、变频器ACS600以及数据采集器JTM350A等设备共同组成。通过工控机对蓄热式加热炉的运行状态进行实时监控,采用数据采集器采集蓄热式加热炉的温度、流量以及压力等信号,并利用RS232/RS485转换器建立蓄热式加热炉与工控机的通信连接。SDC40、SDC31智能控制器可直接控制加热炉的煤气、空气阀开度,有利于提高加热炉温度的平衡性。为实现对加热炉压力与排烟流量的间接调节,可充分结合蓄热式加热炉现场工作情况,并对变频器进行调节,从而实现引风机引风量的精准控制,该方式可提高加热炉的节能优势。数据采集器在系统中主要负责采集加热炉空气总管压力、煤气总管压力以及炉压等数据。数显表TRM006可对加热炉的预热段、加热段等部分的温度参数进行获取。二级结构主要由工控机构成,该结构在系统中可完成钢坯加热过程的实时监测,同时可对加热炉内部多种参数进行查询,最终将结果可以曲线显示。本研究对控制系统的二级结构进行设计时,采用模糊控制的方式为SDC31提供6个阀门开度设定信号。为进一步提高蓄热式加热炉的可控性,采用小型集散两级控制方式对蓄热式加热炉进行精准控制。数显表TRM006在改造后的控制系统中主要负责采集加热炉蓄热室、废气、煤气预热以及换气前后加热炉排烟等参数的温度。数据采集器可完成加热炉、煤气总管、空气总管等设备的压力,同时可完成蓄热室新增温度数据的采集。变频器可采用开环方式对引风机进行控制,为保证加热炉的节能效果,将引风机的输出频率控制在25%~90%,通过变频器对引风机的输出频率进行精准调节。变频器在工控机中可单独占用RS232串口,有效防止变频器的通信功能被外界所影响。蓄热式加热炉计算机控制系统整体结构如图1所示[2]。

图1 蓄热式加热炉计算机控制系统整体结构

3 蓄热式加热炉计算机控制系统分析

3.1 点火控制

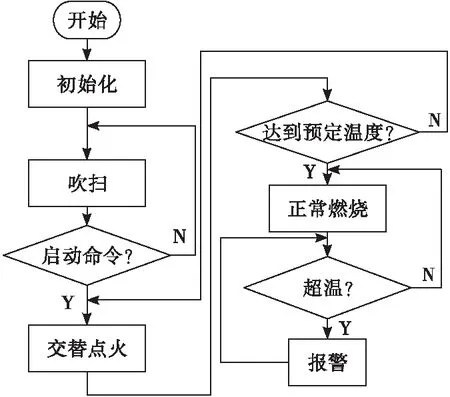

为保证加热炉的烧嘴可正常工作,将点火控制器作为维持烧嘴工作的关键部件。点火控制器的我刚给你做过程可划分为五部分:吹扫、交替点火、正常燃烧、超温报警以及超高温停止。点火控制器工作流程如图2所示[3]。

图2 点火控制器工作流程图

点火控制器工作流程为:首先,对控制系统内部各设备进行初始化,利用点火控制器对点火阀进行控制,使煤气阀处于关闭状态,并采用周期性的方式关闭换向阀,煤气阀与点火阀均处于关闭状态时,即可进行吹扫工作;其次,点火控制器成功接收点火信息后,可立即打开煤气阀与换向阀,采用交替方式完成点火操作,此时加热炉的烟道排烟温度处于持续升高状态,等待排烟温度达到设定值后,点火系统正常燃烧;最后,随着烟道温度持续升高,控制系统可采取报警模式,在系统界面提示超温报警,并延长点火控制器的交替点火时间,直至烟道温度降低后,点火系统恢复正常,若烟道温度仍处于升高状态,并且达到系统设定的超高温数值,系统将停止点火状态,立即采取吹扫模式[4]。

3.2 燃烧控制

为保证加热炉内部空气与煤气介质的合理燃烧,对蓄热式加热炉的燃烧情况进行控制。蓄热式加热炉的燃烧控制指的是残氧控制、调节间歇控制等,通过控制加热炉的燃烧情况,有利于实现设备的连锁保护,达到节能、环保的目的。燃烧控制的方式可划分为手动和自动两种,其中手动燃烧控制指的是:工作人员结合加热炉的工况要求,采取手动的方式对烧嘴的燃烧时间进行调节,通过空气和煤气总管的阀门对空燃比进行确定。手动燃烧控制方式为最基本的控制方式,采用该方法对加热炉的燃烧工况进行控制,需要加热炉的流量、温度检测值以及各个调节阀的动作均正常。自动燃烧控制指的是:操作人员将加热炉的工艺要求作为主要依据,在系统中完成加热炉烧嘴各段温度期望值的设置,结合测量的实际值,对加热炉的供热量进行调整,以此保证加热炉的合理燃烧[5]。

蓄热式加热炉的温度设定方式包括自动控制和燃烧优化模型控制,对加热炉的温度进行自动控制时,可在HMI上手动完成各段炉温的设定。采用燃烧优化模型对加热炉的温度进行设定时,可将二级模型设定的数值作为主要依据,通过控制系统控制加热炉的燃烧情况。

3.3 压力控制

加热炉内部压力为微正压时,可维持自身稳定燃烧。本研究对加热炉炉膛的压力进行控制时,将压力控制方式划分为手动调节与自动调节。手动炉膛压力控制指的是在HMI上对压力调节阀的开度进行调节。自动炉膛压力控制指的是自动调节压力调节阀的开度,使加热炉内部压力处于稳定状态。但自动控制方式在实际应用过程中易受多种因素干扰,为保证该方式的可靠性,需要加热炉的工况处于稳定状态[6]。

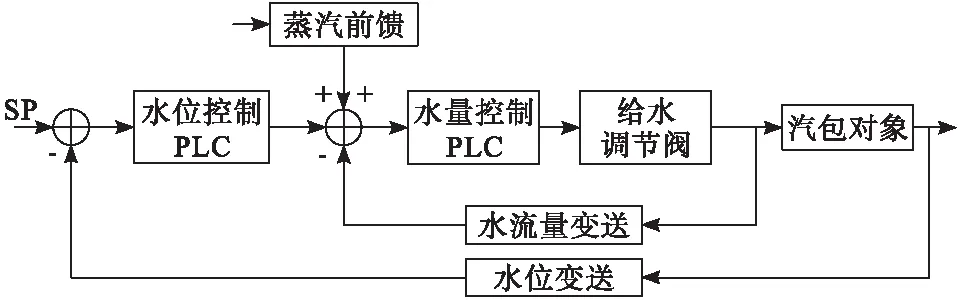

3.4 冷却控制

蓄热式加热炉的冷却控制中含有汽包水位、压力、蒸汽放散阀等控制回路。汽包水位控制可采用串级前馈控制方案对汽包的水位进行精准控制,前馈信号指的是蒸汽流量,可通过对给水阀的开度进行调整,以此实现汽包水位的精准控制。汽包水位控制原理如图3所示。

图3 汽包水位控制原理图

汽包水位控制部分的主回路为水位控制回路,副回路可控制水流量。对水位控制回路进行设计时,在该部分完成水位上下限值的设定,若汽包水位出现过高或者过低的现象,均可采取报警模式。对汽包的压力进行控制时,可通过调节蒸汽量调节阀实现压力的调整。通常情况下,将汽包压力值作为被控参数,结合PID控制算法实现蒸汽阀开度的调节,有利于促进汽包压力的调整精度。汽包蒸汽放散阀控制回路可维持蒸汽系统的稳定运行,在对该回路进行设计时,将二位控制算法作为核心,实现蒸汽压力的精准调节。若汽包压力蒸汽大于设定值1.29 MPa时,为降低汽包的蒸汽压力,可立即打开蒸汽放散调节阀;若汽包压力蒸汽处于正常状态时,可立即关闭蒸汽放散调节阀[7]。

3.5 换向过程控制

蓄热式加热炉的换向控制段可划分为预热段、加热段以及均热段三部分,每个换向控制段两侧均含有成对的三通换向阀,每段包含5组换向阀。本研究对蓄热式加热炉的换向过程进行控制时,可采用定时换向、手动换向以及动作异常报警三种方式。定时换向方式指的是:每隔一段时间,即可通过换向运行程序对处于工作状态的加热炉换向阀进行调节。手动换向指的是:当系统处于异常状态时,通过工作人员在计算机中对换向阀进行操作。若换向阀的阀位存在异常,可采取报警模式或者人工干预,使加热炉换向控制段恢复正常。

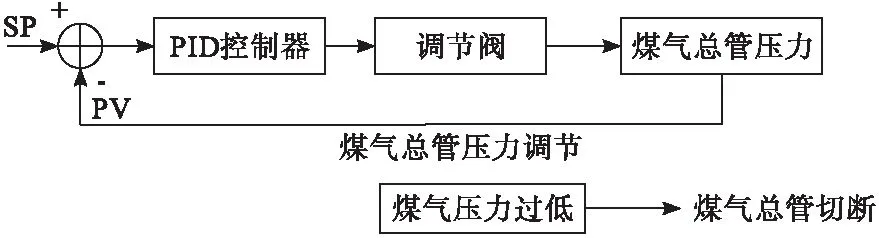

3.6 煤气总管控制

本研究对煤气总管控制进行设计时,采用PID作为核心控制器,通过PID对煤气总管的压力进行调节。若煤气总管控制满足安全连锁条件时,可立即切断加热炉的煤气控制。煤气总管控制的安全装置为切断阀,若切断阀处于关闭状态,则表明煤气总管停止向加热炉输送煤气。快速切断阀只可采用手动的方式打开,煤气总管控制压力控制原理如图4所示[8]。

图4 煤气总管控制压力控制原理图

4 蓄热式加热炉计算机控制系统软件模块设计

本研究对控制系统软件模块进行设计时,将系统软件模块划分为运行状态监控模块和运行状态分析模块两部分。其中,运行状态监控模块在软件系统中主要负责对加热炉的运行状态进行实时监控,该模块的工作地点为计算机前台。运行状态分析模块在软件系统中主要负责对加热炉的运行状态进行分析。结合加热炉的工作状态,可将运行状态监控模块划分为三段炉温、变频排烟、流程监视等部分,运行状态分析模块可划分为历史曲线、参数查询等部分[9]。

4.1 运行状态监控模块

在对该模块进行设计时,可模拟加热炉的生产流程,并将运行参数实时显示在系统界面中,不同颜色代表加热炉不同的报警状态用户可在系统界面中选择不同的控制方式,同时可向系统中输入控制数据。流程监视子模块主要负责实时显示系统运行参数,三段炉温可将加热炉三段运行参数显示在模拟画面上。变频器可对加热炉的排烟进行控制,主要参数可以表格的形式展现。

4.2 运行状态分析模块

该模块主要由历史曲线、参数查询以及报警日志查询三个子模块共同组成。用户对控制系统的运行情况进行分析时,需要查询系统的历史运行数据,为系统的维护与检修提供参考。历史曲线指的是:采用曲线的方式完成控制系统在某个历史时间段内参数的表达。参数查询子模块可将参数整合成表格的形式,在系统中主要负责展示历史时间段内系统全部参数数据。报警日志查询子模块参数表达形式为表格,在系统中主要负责展示历史时间段内系统全部报警情况[10]。

5 结 语

加热炉在实际燃烧过程中存在大滞后、时变性等特点,该特点为炉温的精准控制增加了难度。本研究为实现蓄热式加热炉的精准控制,设计了计算机控制系统。采用二级结构对蓄热式加热炉计算机控制系统进行设计,有利于提高控制系统的稳定性。为保证加热炉的烧嘴可正常工作,采用点火控制器作为控制系统的核心部件,该控制器可有效维持烧嘴的正常工作。