锌-镍合金钢的表面结构和涂装性能

2023-03-03龙袁郝玉林姚士聪邹英高阳宋起峰刘华赛李学涛

龙袁 ,郝玉林,姚士聪,邹英,高阳,宋起峰,刘华赛,李学涛

1.首钢集团有限公司技术研究院,北京 100043

2.绿色可循环钢铁流程北京市重点实验室,北京 100043

3.长城汽车股份有限公司,河北 保定 071000

4.中国第一汽车股份有限公司研发总院,吉林 长春 130000

为了提高汽车零部件的耐腐蚀性能,保障汽车的使用寿命和安全性,科研人员开发了多种镀锌及其他合金钢板,包括常见的电镀锌[1]和锌镍合金[2-3],热浸镀锌[4-5]、锌铁合金[6]、铝硅合金[7]、锌铝镁合金[8-9]等,很多已经应用到车身的不同部位。

Zn-Ni合金镀层的Ni质量分数为10% ~ 15%时,其耐蚀性是纯Zn镀层的5倍,因此被广泛应用在汽车、航空、紧固件、造船、交通等领域[10-11]。在汽车工业防腐领域,车身和底盘都要进行涂装,所以汽车用材的涂装性能是汽车厂造车选材重点关注的问题之一。加藤千昭等人[12]研究了不同Ni含量Zn-Ni合金镀层的 磷化性能,结果表明对Ni质量分数大于11.5%的Zn-Ni合金镀层磷化处理可以得到均匀的膜层,Ni质量分数在3% ~ 9%之间时,则需要通过调整磷化液的搅拌状态来提升磷化膜品质,并且所得磷化膜晶粒较大。Kitayama等人[13]研究了磷化液中镍离子含量对漆膜附着力的影响,发现磷化液的Ni离子含量会影响磷酸膜的Ni含量,而磷化膜的Ni含量越高,漆膜附着力就越好。他们还发现在磷化成膜过程中,Zn-Ni合金镀层中的Ni会溶解并参与磷化反应,使膜层的Ni含量升高。任婕等人[14]研究电镀不同成分Zn-Ni合金钢的磷化成膜性能时也发现镀层的Ni含量会影响磷化膜性能。

综合文献报道可知,目前针对镀Zn-Ni合金钢板涂装性能的研究不够全面,缺少对其磷化处理和电泳漆膜相关性能的分析。本文系统地研究了市售电镀Zn-Ni合金钢板的表面结构和涂装性能。

1 实验

1.1 材料制备

基体为工业化生产的SPAH440酸洗板,尺寸为150 mm × 70 mm × 2.8 mm,Zn-Ni合金电镀在国内某电镀厂完成。

电泳在某汽车厂随线完成,主要工艺流程为:脱脂→水洗→表调→磷化→水洗→电泳→水洗→烘干。电泳液固体分为8% ~ 15%,烘烤温度为(200 ± 20) ℃。

在实验室进行磷化试验,工艺条件为:总酸20 ~ 35点,游离酸0.8 ~ 1.5点,促进剂1.5 ~ 3.0点,磷化温度35 ~ 40 ℃,表调时间30 s,磷化时间120 s。

1.2 性能测试

1.2.1 镀层和磷化膜的性能

Zn-Ni合金镀层的镀覆量和成分按照GB/T 24514-2009《钢表面锌基和(或)铝基镀层 单位面积镀层质量和化学成分测定 重量法、电感耦合等离子体原子发射光谱法和火焰原子吸收光谱法》进行检测,测试面积为15.90 cm2,使用的设备为德国Spectro公司的ARCOS SOP型电感耦合等离子体发射光谱仪(ICP)。磷化膜重(指单位面积的磷化膜质量,用W表示)根据GB/T 9792-2003《金属材料上的转化膜 单位面积膜质量的测定 重量法》测得。

镀层和磷化膜的微观形貌使用日本电子公司的JSM-7001F扫描电镜(SEM)进行分析。

使用德国Bruker Nano公司的Contour GT-K型光学轮廓仪(OP)分析镀层的表面三维形貌,检测面积为0.175 mm × 0.131 mm。采用美国LECO公司的GDS850A型辉光放电光谱仪(GDS)分析镀层成分的深度分布。使用德国Bruker公司的D8 Advance A25型X射线衍射仪(XRD)分析镀层的物相。

使用美国普林斯顿公司的PARSTAT2273型电化学工作站测试Zn-Ni合金镀层在磷化液中的电位-时间曲线,采用三电极体系,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,Zn-Ni合金镀层为工作电极(暴露面积为1 cm2)。

1.2.2 电泳漆膜的性能

参考GB/T 9286-2021《色漆和清漆 划格试验》,使用上海现代环境工程技术有限公司的QFH 划格器测定漆膜附着力。参考ISO 20567-1:2017标准,使用德国Erichsen公司的508型Erichsen-Multi石击仪检测漆膜的抗石击性能。参考ISO 6270-2:2017标准,使用日本Espec公司的ars-0220型湿热箱进行耐湿性测试。根据ISO 17872:2007标准对漆膜划叉破坏,再分别参考ISO 11997-1:2017标准的Cycle A和ISO 9227:2017标准在美国Q-Lab公司的Q-FOG型盐雾箱中进行循环腐蚀试验和中性盐雾试验,循环腐蚀测试时间为125个周期,中性盐雾试验时间为1 000 h,根据ISO 4628-8:2012测量试验后划线处的扩蚀宽度。

2 结果与讨论

2.1 Zn-Ni合金镀层的微观结构分析

2.1.1 ICP和SEM分析

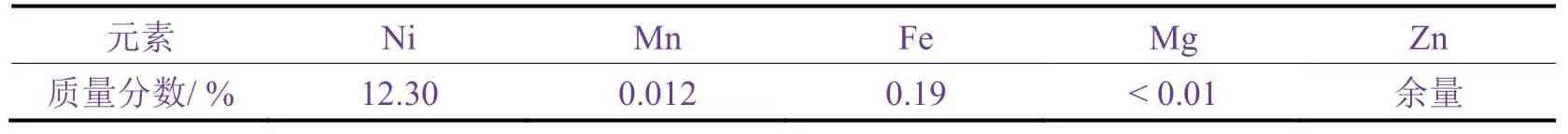

依据镀层溶解前后钢板的质量差计算得到Zn-Ni合金的镀覆量为65.28 g/m2。从表1可知,镀层中Ni的质量分数为12.30%。一般而言,Zn-Ni合金镀层的Ni质量分数在10% ~ 17%之间时为单一物相结构,可避免多相间的微电池腐蚀,耐蚀性较好[15]。

表1 Zn-Ni合金镀层的成分 Table 1 Elemental composition of Zn-Ni alloy coating

如图1a所示,Zn-Ni合金镀层由大量半球形团簇构成,是典型的Zn-Ni合金镀层形貌。从图1b给出的截面形貌可知,Zn-Ni合金镀层厚度在13 ~ 18 µm之间,不同部位都含有贯穿的微裂纹,属于典型的γ相金属间化合物裂纹。这些裂纹为腐蚀介质侵入镀层内部提供了通道,会加快腐蚀进程,所以Zn-Ni合金镀层在使用前一般要进行钝化或者其他处理。

图1 Zn-Ni合金镀层的表面(a)和截面(b)形貌 Figure 1 Surface (a) and cross-section (b) morphologies of Zn-Ni alloy coating

2.1.2 OP分析

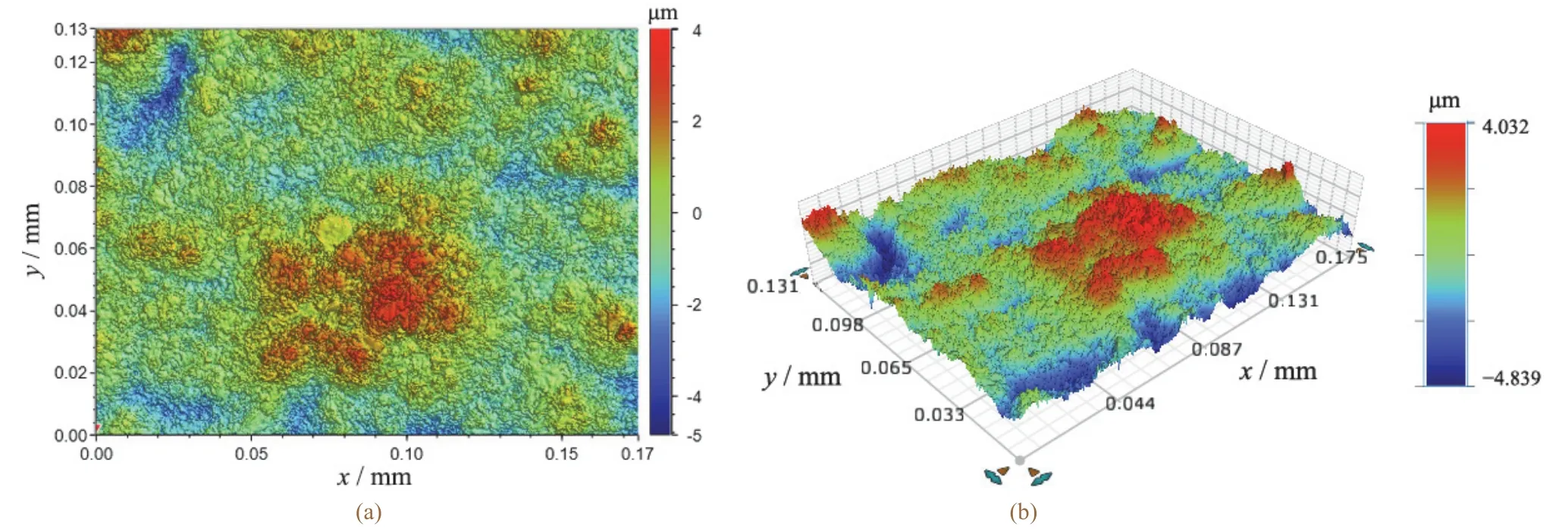

从图2a可知,Zn-Ni合金镀层表面凹凸不平,最高点为4 µm左右,最低点接近-5 µm。从图2b的三维形貌中能够更加明显地看出镀层表面的起伏不平,其中半球形团簇明显位于高点。图3是沿测试点(0.1, 0.04)处x轴和y轴方向的轮廓变化(用高度h表示)。可见沿该点x轴方向的轮廓为中间高、两边平缓,最高处约3.8 µm,最低处约-3 µm,起伏较明显;沿y轴方向的轮廓则为两边低、中间高,最高处约3.3 µm,最低处约-3 µm。可见Zn-Ni合金镀层表面的平整度和厚度均匀性较差。

图2 Zn-Ni合金镀层的二维(a)和三维(b)光学形貌 Figure 2 Two-dimensional (a) and three-dimensional (b) optical morphologies of Zn-Ni alloy coating

图3 沿点(0.1, 0.04)的x轴方向(a)和y轴方向(b)的轮廓变化 Figure 3 Variation of profile height of Zn-Ni alloy coating along the x-axis (a) and y-axis (b) of the point (0.1, 0.04)

2.1.3 GDS分析

如图4所示,Zn-Ni合金镀层的浅表层含有O元素,说明其表面存在Zn和Ni的氧化物;在8 μm的深度范围内Zn和Ni的质量分数均维持在相对稳定的水平;在深度9 µm左右开始,随着深度的增大,Fe的质量分数逐渐上升,Zn和Ni的质量分数逐渐降低;在深度为12 µm左右时,Fe的质量分数达到100%,Zn和Ni的质量分数降至0。

图4 镀层元素的深度分布 Figure 4 Distribution of elements along the depth direction of coating

2.1.4 XRD分析

从图5可知,Zn-Ni合金镀层分别在2θ为34.81°、42.98°、62.41°、73.49°、78.77°和89.09°处出现特征峰,与Ni2Zn11的PDF 65-5310卡片完全吻合,没有其他物相的信号,说明所得Zn-Ni合金镀层为单一的γ相Ni2Zn11结构,与2.1.1节的分析结果一致。另外,Zn-Ni合金镀层沿(411)晶面的衍射峰最强,因此以(411)晶面为准,按Scherrer公式[见式(1)]计算得到Zn-Ni合金镀层的晶粒尺寸为21.16 nm。

图5 Zn-Ni合金镀层的XRD谱图 Figure 5 XRD pattern of Zn-Ni alloy coating

式中:K为Scherrer常数(取0.89),D为晶粒尺寸(单位:nm),β为积分半高宽度(单位:rad),θ为衍射角,λ为X射线波长(取0.154 2 nm)。

2.2 Zn-Ni合金镀层的磷化性能分析

磷化是汽车厂提升金属材料耐蚀性和漆膜附着力的重要手段。从图6可知,Zn-Ni合金镀层表面磷化膜均匀致密,覆盖率达100%,磷化膜颗粒呈针状结构,尺寸在3 ~ 7 µm之间。根据GB/T 9792-2003标准测得磷化膜重为2.67 g/m2。

图6 磷化膜的表面形貌 Figure 6 Surface morphologies of phosphate film

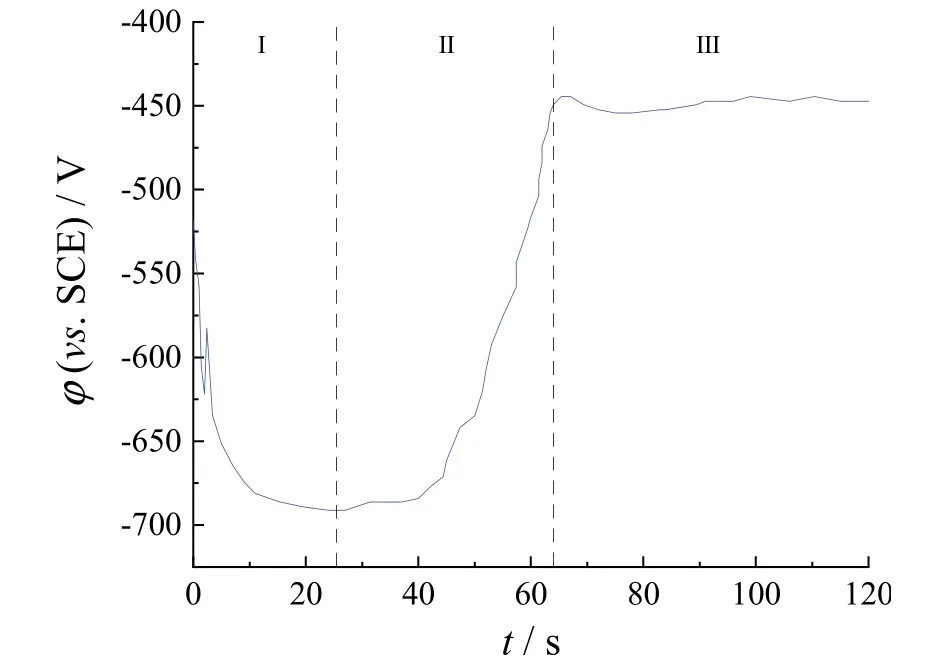

根据图7中Zn-Ni合金镀层在磷化液中的电位变化可知,Zn-Ni合金镀层的磷化反应主要包含如下3个阶段:

图7 Zn-Ni合金镀层磷化过程的电位-时间曲线 Figure 7 Potential vs. time curve during phosphating of Zn-Ni alloy coating

1) 在磷化初期(0 ~ 26 s,即阶段I),镀层中的部分金属组分(如Ni)逐渐溶解于磷化液中,表面快速形核,导致电位下降,此阶段中磷化膜快速生长。

2) 在阶段II(25 ~ 60 s),随着磷化的进行,镀层表面磷化膜覆盖率逐渐增大,镀层的裸露面积逐渐减小,电位逐渐上升。

3) 在第III阶段(60 s以后),磷化反应逐渐达到平衡,镀层表面已全部覆盖磷化膜,电位趋于稳定[16]。

从图8可知,随着磷化时间的延长,磷化膜重逐渐增大。在磷化60 s后,磷化膜重基本稳定,说明此时磷化反应基本完成,与图7的结果吻合。

图8 磷化膜重随磷化时间的变化 Figure 8 Variation in mass of phosphate film with phosphating time

采用式(2)对图8进行拟合,得到磷化膜生长的二级动力学曲线,如图9所示。

图9 磷化膜生长的二级动力学拟合曲线 Figure 9 Fitted secondary kinetic curve for the growth of phosphate film

式中:We是平衡时的磷化膜重(单位:g/m2),Wt是磷化时间t时的磷化膜重(单位:g/m2),kw是反应平衡常数[单位:m2/(g·s)]。

由图9可得We为3.03 g/m2,kw为2.0 m2/(g·s),决定系数R2为0.79,则式(2)转换成式(3)。较高的kw说明Zn-Ni合金镀层表面能够进行磷化成膜反应,获得性能较好的磷化膜。

2.3 锌-镍合金镀层表面电泳漆膜性能分析

Zn-Ni合金镀层一般用于底盘零件,而底盘零件电泳漆膜的厚度、附着力、耐湿性、抗石击等性能是多数汽车厂重点关注的指标。图10为电泳漆膜的各项性能测试结果。

从图10a可知,电泳漆膜厚度整体均匀,在20 µm左右;划格试验后,切割边缘的漆膜平滑,网格内也没有漆膜剥落,电泳漆膜附着力可评为0级,如图10b所示;在温度为40 ℃、相对湿度为100%的条件下对电泳漆膜进行240 h的耐湿性测试,结果如图10c所示,漆膜没有出现锈蚀和起泡现象,附着力仍为0级,说明电泳漆膜的耐湿性良好;如图10d所示,电泳漆膜的抗石击性能也不错,可评为2.0级。

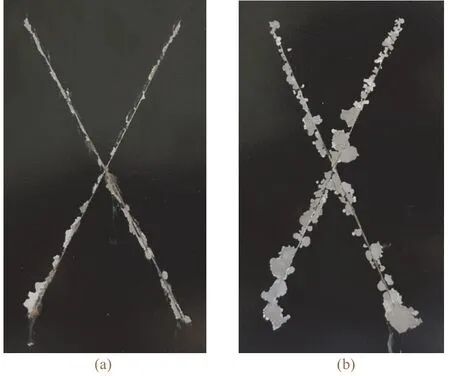

耐蚀性也是电泳涂装后的重要测试项目之一。从图11可知,经中性盐雾腐蚀1 000 h后电泳漆膜的单边扩蚀宽度为1.6 mm。经125个周期的循环腐蚀后电泳漆膜的单边扩蚀宽度较大,为2.8 mm,这是由于循环腐蚀过程中漆膜处于干湿交替的环境,腐蚀产物干燥后体积膨胀,对漆膜具有一定的剥离作用,导致腐蚀介质更容易侵入电泳漆膜以下[17]。

图11 电泳漆膜试样在中性盐雾试验(a)和循环腐蚀试验(b)后的照片 Figure 11 Photos of electrocoated specimens after neutral salt spray test (a) and cyclic corrosion test (b), respectively

3 结论

1) 电镀Zn-Ni合金镀层的Ni质量分数为12.3%,为单一γ物相Ni2Zn11结构,表面平整性和均匀性较差。

2) 电镀Zn-Ni合金在磷化液中能够正常反应,获得均匀致密的磷化膜。

3) 电镀Zn-Ni合金镀层在电泳后所得漆膜厚度约为20 µm,附着力为0级,具有良好的耐湿性、抗石击性能和耐腐蚀性能。