输煤皮带机转运点降尘除尘方案研究

2023-03-01王文杰

李 凯,王文杰

(中国平煤神马集团设备租赁分公司,河南 平顶山 467000)

引言

井下开采原煤在进入选煤厂后被分选,经过多道复杂的加工工艺,如运输、破碎、卸煤、分选等,变成不同规格的产品,与此同时,过程中会产生烟尘,造成很大的污染。选煤厂中由于降尘和防护措施不到位,输煤过程中将会出现大量的粉尘游离在空气中,工作人员在进行作业时会被包围在细微粉尘颗粒中,工人大量吸入有害物质,时间过久会造成呼吸系统的损伤,更严重则会罹患尘肺病。随着工厂中粉尘颗粒在空气中的浓度上升,还有可能有发生爆炸的风险。所以,对选煤厂中的降尘技术进行研究,提出改善问题解决问题的方法是十分关键的。国外的降尘技术起步较早,对此有不错的成果,如英国的Simslin粉尘仪、德国的TM系列的测尘仪等,它们都可以对空气中的粉尘浓度进行实时精确监测,在浓度超越极限值时会发出警告确保人员安全,具有测量准确、运行稳定、适用面广等特性。而国内的降尘技术起步较晚,在国外同类型研究的基础上进行过创新和开拓,改进了气水喷雾降尘,优化工艺降尘、仿真优化降尘等技术。本文针对选煤厂粉尘问题进行分析,开发合理有效的降尘技术,从而提高工作效率。

1 转运点粉尘特点

转运点使矿山、洗选煤厂输煤系统重要的一部分,在工作过程中会产生大量的粉尘,其造成的主要原因如下:

1)开采后的原煤的含水量较低,当低于7%后,在随之的转载、破碎等工艺中就会造成大量粉尘。

2)转运点处,进行进料、卸料的过程中,物料下落及物料携带气流相互碰撞,局部压力不稳定,产生大量粉尘。

3)长时间工作转运点会积聚大量的煤尘,扬起后掉落的物料会对积聚煤尘造成二次扬尘。

在实际生产中,转运点降尘通常采取布袋式、多管式、湿式除尘等技术。本文中采用布袋式技术来设计降尘方案,具有较高的除尘效率,改善工人作业环境。

2 控制方案设计

2.1 设计要求

本文转运点降尘装置中采用三相四线制交流电,380/220 V,额定频率50 Hz。当供电电压浮动特别大时,设备会进行报错,只有稳定在额定电压5%~10%,设备才能正常运行,而且为了安全,电源必须有安装地线端子和过载保护的功能。输煤皮带机转运点环境较为复杂,通常具有很高的粉尘含量、温度及含水量,为了能在如此恶劣的环境中正常运行,电机需采用符合IEC标准的高防护等级的防爆变频电机。动作阀门及挡板电机的堵转电流不应过大,最高应低于电机额定参数的8倍。为了对抗冲击,控制柜应选用具有较高刚度的材料避免变形的产生。控制系统的接口数应该高于以前系统的15%。在温度超过一定限度后,控制柜需要完成自启动通风装置的任务。另工作人员可以通过控制柜远程控制其他设备。

2.2 功能分析

为满足实际需求,对选煤厂输煤皮带转运点进行分析,要求除尘方案应该具备以下主要功能:

1)定时清灰。在工作过程中,粉尘无时无刻不在积累,除尘系统表面会累积大量灰尘,且对粉尘清理一段时间后就需要再次对粉尘进行清理,除尘系统应定时清理,每过一定时间,发出控制指令,通过小幅度振动清理转运点除尘装置粉尘,从而改善除尘系统工作环境。

2)压差清灰。当粉尘过多时,会造成除尘装置出口压力增大,当超过一定值后,需要能够完成自启动压差清灰减小出口压力。

3)温度检测。对除尘系统的出口粉尘浓度选用Pt100温度感测器进行监控,实时处理温度信号为电信号,随后与控制器交互,达到逻辑控制的功能。当温度感测器监测温度过高时,控制器应及时停止设备并发出语音警告。状况好转后进行复位和自启动。

4)实时监控。需要进行精准有效的监控除尘系统中各种参数,如温度、粉尘浓度、压力等,在参数发生变化时能够实时传输给控制器,参数产生错误时能发出语音警告。

5)控制模式。具备手动控制、自动控制及远程控制3种模式,额能根据实际情况进行更改。

6)可靠性。采用一定保护装置和辅助设施,确保系统稳定。

2.3 硬件设计

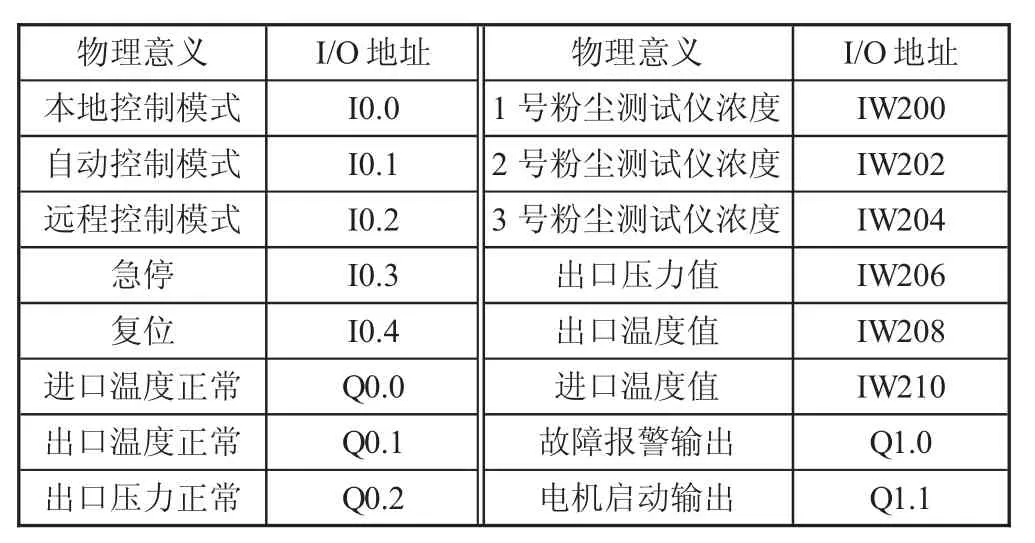

除尘系统控制器选用西门子57-300,其支持多种通讯协议,如TCP/IP、Mod-bus及CAN等,接口较多,可扩展性强,能以极快速度进行数据传输,处理性能高,满足实际所需。显示屏选用昆仑通态MCGSTPC 1062KS,支持多种通讯协议,显示画面清晰,与西门子57-300搭配,传输影像数据稳定高效。表1为选煤厂皮带机转运点除尘系统控制器西门子57-300的I/O分配。

表1 选煤厂输煤皮带机转运点除尘方案PLC I/O地址分配

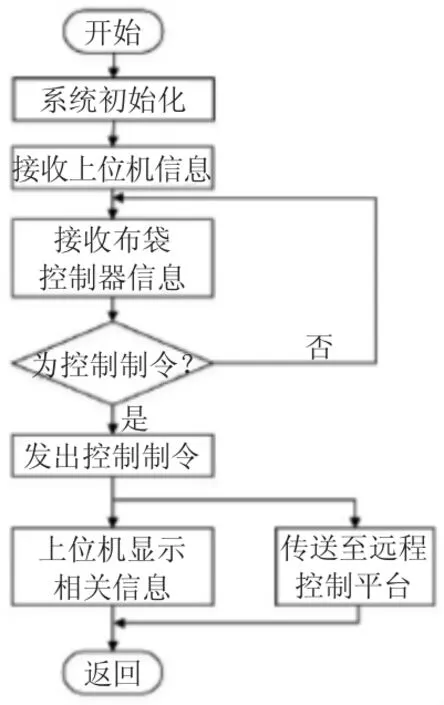

2.4 软件设计

除尘系统软件依托ST语言采取模块化编程编写于博图平台,图1为总系统流程图。本系统共设立八大模块,包括主流程控制、初始化、漏电检测、模式控制、模拟量处理、故障报警、逻辑控制、通讯。实际操作中可在主控制模块中选择其他模块进行使用。控制器默认10 us对所有模块通信一次,收集数据并显示。在进行软件调试中,发现了以下情况:

图1 选煤厂输煤皮带机转运点降尘系统软件主流陈

1)数据越界。变量实际定义为Byte数据类型,在程序运行后,出现复数,导致之前定义的变量无法显示,在调试时更改数据类型为int。

2)各个部件通讯时,由于各个接口等参数设置不同,无法正常交互。

3)利用循环语句时,由于运算时间过久,超出了控制器本身默认的10 mm进行通讯。

4)“赋值”和“等于”需要清晰的认识,避免出现错误。

5)应使用“ADR”指令对数组取址。

3 应用效果

在实际使用除尘系统后,转运点的粉尘浓度得到了有效的控制,表2为选煤厂输煤皮带机运转点粉尘浓度数据。由表可得,未采用本设计前,输煤皮带转运点降尘率最高能达到80%多,而在采用此设计后,该输煤皮带转运点得降尘率达到了最高94%左右,粉尘质量浓度比起原除尘方案降低了七成,展现出了该设计良好的效果。

表2 选煤厂输煤皮带机转运点粉尘浓度统计数据

4 结论

在本设计中,对降尘系统增设定时清灰、压差清灰实时监控等功能,通过软件程序和控制器实现手动、自动及遥控模式。这一系列的优化在实际使用中比起原方案有效地降低了转运点粉尘浓度,改善了其恶劣的环境,对工人的安全有了极大的保障,为工厂稳定又高效的运行奠定了基础。