飞机某种管道随机振动及设计改进研究

2023-03-01李牧皛王福川

李牧皛,刘 畅,张 平,王福川,刘 星,许 栋

(成都飞机工业(集团)有限责任公司,四川 成都 610073)

引言

飞机管路是飞机重要组成部分,其设计质量对飞机安全、舒适、稳定运行存在直接影响。研究发现,飞机设计故障中约有50%左右属于飞机管路故障,而飞机管路故障中,振动因素占据较大比重。因此,在飞机管路设计中应给予飞机管路振动预防与控制高度重视。飞机实际运行中,液压管道、燃油管道等多处于复杂环境中,加之随着近些年飞机性能的不断提高,管道结构精密度提高,导致其在流体脉动激励、随机激励等作用下发生振动,出现管道结构疲劳、磨损等问题,从而降低管道结构性能,缩短管道结构使用寿命,增加飞机运行风险。本研究则以液压管道为研究对象,基于有限元分析探寻其随机振动影响因素,意在明确飞机液压管道设计改进要点,提高飞机管路设计质量。

1 飞机管路结构模型的构建分析

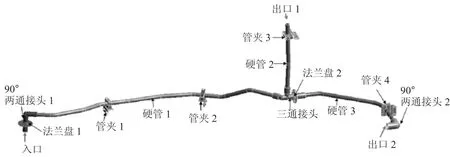

为能够在ANSYSWorkbench有限元分析中有效获得案例飞机液压管道结构振动特性,先针对某型飞机液压管道系统进行了等效简化处理构建了简单结构模型。在该模型构建中,取案例飞机液压泵与油滤之间管段管路。此段管路工作环境复杂,既有来自基础随机激励的振动,也有来自冲击压力、流体脉动激励的振动,故选取此段管路研究具有一定现实意义[1]。此段管路模型主要由内径13 mm,外径16 mm,长度分别为1.10 m、0.31 m、0.50 m的硬管构成,一个出口位置配有法兰盘与两通接头,两个出口位置配有管夹、两通接头,管理链接位置配有三通接头、法兰盘等,整个模型共有管夹4个,法兰盘2个,两通接头2个,三通接头1个。利用CATIA软件、SolidWork软件,按照“简化CATIA模型→取量管道各构件几何参数并建立相应简化模型→结合取量管路结构构建位置信息,参照原模型装配得到重构模型→利用ANSYSWorkbench软件进行动力学仿真分析”流程对案例飞机液压管路模型进行简化与重构,得到如图1所示的简化模型[2]。

图1 案例飞机管路模型的简化模型

根据案例飞机管路模型简化模型,在有限元软件仿真分析之前,从管路结构材料、管路结构边界条件等方面进行了预处理。其中管路结构材料预处理主要表现为材料参数确定,详见表1。管路结构边界条件预处理主要表现为约束设置,如管道与管夹之间、管夹各元件之间、管道与接头之间、管道与流体之间均设置“绑定接触”;出口端面、壁板面设置“固定约束”;管道-流体接触面社会“流固耦合面约束”等[3]。此外,对于导管、弯头、套管和螺栓等构件进行了网格划分,以满足有限元分析对管路构件的网格质量需求。

表1 案例飞机管路模型中各元件材料参数

在完成上述操作后,取297.18~755.71 Hz固有频率,探究案例飞机管路结构十阶振型,发现案例飞机液压管路模型在(450±50)Hz范围内振动较密集,在各频段振动中,硬管1与管夹2振动相对频繁,且XOZ平面297.18~461.09 Hz振型中,振动在X方向较为显著。提示,在案例飞机管路设计中,应给予硬管1与管夹2振动情况高度重视,以免其频繁振动发生磨损、变形等问题。

2 基础激励下飞机管路ANSYSWorkbench有限元分析

ANSYSWorkbench软件是功能较为强大的模型分析软件,能够对各种构件设计提供准确、全面、综合的仿真信息,向用户提供多物理场耦合解决方案。多数研究证实,利用该软件在各种激励下飞机管路结构应力响应分析中具有较好效果。故本次研究运用ANSYSWorkbench软件构建基础激励下案例飞机液压管道有限元仿真模型。

在实际分析中,综合考虑案例飞机液压管路实际情况,设计将管道内液压油压力以预应力行驶加到液压管道内壁中,得到液压管道在预应力情况下的模态,并在此基础上完成随机振动响应分析。在此过程中,等效处理后,根据管路密度(ρ¯)计算公式“ρ¯=”(式中:ρt为管路密度;ρf为液压油密度;Vt为管路体积;Vf为液压油体积)可知案例飞机液压管理模型中高压管(1管路、2管路、3管路)与直角管接头(1接头、2接头)、三通管接头的等效质量密度,因高压管内外直径相同,且液压油均匀分布在高压管内部,因此在高压管等效处理之后,其质量密度相同[4]。在案例飞机液压管路模型中,因两通管接头1存在法兰盘,其整体质量较大,故等效处理后其目的相对与两通接头2较大。

在实际分析中,因动力响应受阻尼影响较大,故在案例飞机液压管路动力学分析过程中,需要考虑阻尼因素。本次研究过程中则主要运用比列阻尼进行分析。根据液压管路结构总阻尼比(ξ)与频率点(α与β)之间存在的关系,可得到黏性α阻尼系数与单元β阻尼系数,即ξ=α÷2ω1+βω1÷2=α÷2ω2+βω2÷2。由于飞机管路设计中多考率飞机液压管路模型在2000 Hz以内的参数,而在2000 Hz以内条件下“α÷2ωi”的值较小,故案例飞机液压管理分析中仅考虑单元β阻尼影响即可[5]。ωi表示响应频率,与飞机液压管路各阶固有频率存在“ωi=2πfi”关系,故通过“β=2ξ÷ωi”公式,可得到飞机液压管路各阶固有频率下单元β阻尼值,如案例飞机管路一阶固有频率为297.18 Hz,ξ如果取0.02,则单元β阻尼值为2×0.02÷(2×3.14×297.18)≈2.14×10-5。ANSYSWorkbench软件中具有阻尼系数自动求解功能,故可在系统界面功能下输入相关参数值即可获得所需阻尼系数。经软件分析,发现安利飞机液压管道结构中,管夹2所在位置为应力最大区域,管夹2螺栓位置最大应力超过45 MPa;基础随机激励条件下,案例飞机液压管道结构在X方向上最大位移响应为硬管3,在Y方向上最大位移响应为硬管1,在Z方向最大位移相应为硬管1,提示硬管1是案例飞机液压管道结构中最容易发生位移变形的结构。可能和该管段距离长,跨度大相关,在对案例飞机液压管路进行设计改进时,应着重对硬管1进行设计分析,尽可能减少随机振动对该管段的影响。

3 飞机管路结构设计改进要点分析

为深入了解随机振动对飞机管路结构的影响情况,明确飞机管路结构设计要点,围绕案例飞机液压管路结构中的支撑参数、边界约束进行了分析,具体如下所述。

3.1 基于支撑参数影响的设计改进

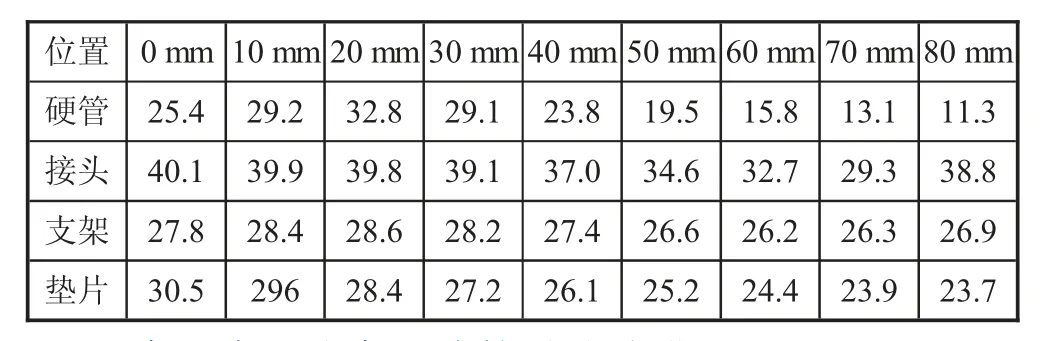

案例飞机液压管路结构设计改进过程中,为提高管路结构设计质量,合理选用与安装管路结构支撑件,需要有效构建案例飞机液压管路结构支撑件模型,综合分析管路支撑件,如位置、尺寸等参数对案例飞机液压管路结构随机振动的影响。有上述分析可知,案例飞机液压管路结构支撑件中,管夹2应力响应较为明显,故以管夹2为例,就其位置变化存在的影响进行了探究,得出表2结果。由表2数据可知,因管夹2上的三通管接头应力响应结果最大,且相对于管夹2所在管段其他位置而言,随支撑位置变化而发生的改变较为明显。由于三通管接头在Z方向的应变结果较大,故我们利用有限元分析软件绘制Z方向管夹2三通管接头在0~80 mm的应变云图,发现从起始端在终点端逐渐移动过程中,三通管接头应力与应变均呈降低改变。与此同时,研究发现管夹2支撑位置变化对管夹1随机振动激励下危险点影响不大。故在飞机管路结构中,三通管通过法兰盘和管路壁板连接,随机振动激励施加到壁板上,但管夹2支撑距离三通管位置发生改变时三通管所在管段约束增加,应力减弱。因此,在飞机管路设计过程中,管理支撑件不应设在弯曲段,需要严格按照液压管路设计需求,将其合理设计与有效安全在管路结构直管段。

表2 不同支撑位置管夹2各部件最大应力情况

3.2 给予边界约束影响的设计改进

飞机管路结构中所采用的边界约束形式众多,了解边界约束条件对飞机管路结构随机振动的影响,便于飞机管路结构设计改进时进行边界约束形式选。以硬管2所在管段为例,分析自由约束、铰支约束、固支约束下硬管端口管路前十阶固有频率,发现不同约束条件下,前七阶频率对比差异并不明显,彼此之间相差幅度较小,但超过七阶之后,三种约束形式之间的频率差增加,相对而言自由状态变化最为明显。

4 结语

飞机管路设计是飞机设计重要组成部分,在当前高度重视飞机设计与运行安全的背景下,有必要加强飞机管路设计研究。针对液压管道振动问题,基于ANSYSWorkbench有限元软件合理使用实行参数化模型构建与模态分析,确定了飞机液压管道随机激励环境下的危险点,同时确定支撑参数、边界约束等因素对飞机液压管道基础激励下随机振动影响、流固耦合动力学响应结果影响,并在此基础上指出要想减轻管道振动,在管道设计中应注重危险点所在管段支撑参数调整工作,合理选择管端约束方式,同时利用形式有效措施减少工况变化对管道结构强度的损坏。总之,飞机液压管道工作环境复杂,影响因素较多,应给予综合考虑,善于利用有限元软件对其振动问题进行科学诊断,为振动预防设计提供指导,促进飞机管路设计质量有效提升。