超大直径盾构隧道同步双液注浆原位试验研究

2023-03-01王先明刘四进孙旭涛王士民

陈 鹏, 王先明, 刘四进, 孙旭涛, 王士民, *, 何 川

(1. 中铁十四局集团大盾构工程有限公司, 江苏 南京 211800; 2. 西南交通大学 交通隧道工程教育部重点实验室, 四川 成都 610031)

0 引言

近几十年来,随着中国经济的快速发展,隧道工程修建技术取得了长足的进步。其中,盾构法因具有对周围环境扰动小、施工安全快速等特点被广泛应用于隧道建设中。盾构法施工过程中,由于盾构开挖直径大于管片外径,拼装完成的管片脱出盾尾后与土体形成一定的空隙,被称为盾尾间隙,若不及时填充盾尾间隙则极易引发地表大规模沉降、管片上浮、破损、渗漏水等问题,尤其对于地质环境复杂、建设规模大的盾构隧道更是如此。实际施工中通过同步注浆的方式填充盾尾间隙,浆液凝固后在管片外侧形成同步注浆圈。目前,国内外学者针对盾构隧道同步注浆已展开了众多研究,主要集中在同步注浆材料、浆液的扩散特性、注浆参数控制及注浆填充效果检测等方面。

国内盾构隧道工程所使用的同步注浆材料主要分为单液浆和双液浆2类,相关研究多通过室内试验结合控制变量法、正交试验、响应面分析的方式对同步注浆指标进行比选,最终提出注浆材料的最佳配比。例如: 阮雷[1]通过响应面分析法揭示了水胶比、灰粉比、胶砂比3个关键因素对单液浆物理力学性能的影响,并引入絮凝剂对富水地层单液浆的抗水分散性进行优化,提出了一种适用于高渗透富水地层盾构隧道同步注浆的浆液配比方案。贾毅等[2]以水、水泥、膨润土、稳定剂及水玻璃作为原料,通过控制变量法对不同配合比下双液浆的物理性能展开研究。吴言坤等[3]引入塑化剂对水泥砂浆材料进行改性,通过室内试验探明塑化剂在影响浆液强度的条件下缩短浆液的凝结时间,并结合实际工程对塑化剂改性后的单液浆注浆效果进行验证。

在同步注浆浆液扩散特性方面,目前主要的研究对象为单液浆。叶飞等[4-5]基于岩土工程中的相关研究,通过对单液注浆现象进行理论分析,将壁后注浆浆液的扩散过程归纳为充填注浆、渗透注浆、压密注浆、劈裂注浆4个阶段。魏新江等[6]提出浆液首先在盾尾注浆孔附近呈球形扩散,继而沿盾尾间隙弧形扩散。胡长明等[7]建立了二元流环形扩散模型,并分别推导了牛顿流体和宾汉姆流体的浆液压力扩散模型计算式。Liu等[8]推导了宾汉姆流体条件下同步注浆浆液的周向充填和纵向扩散理论模型。李志明等[9]对黏土地层中同步注浆浆液的填充模式及压力分布进行了理论推导,并通过计算分析发现浆液的静切力对注浆压力和地层扰动影响最大。张莎莎等[10]建立了盾构-土体-浆液相似系统,通过模型试验得到了盾尾间隙的最佳填充模式。

针对盾构隧道同步注浆参数控制,大多研究以数值模拟、原位试验和现场测试的方式开展。徐冲[11]通过有限元软件FLAC对砂卵石地层泥水平衡盾构隧道掌子面支护压力、注浆压力等注浆参数进行优化。Ding等[12]通过大型模拟试验平台进行黏土地层矩形盾构隧道同步单液注浆试验,对注浆压力、长期地层沉降进行了分析总结,最终确定矩形盾构隧道的最佳注浆方法。黄梅等[13]通过现场试验对浅埋盾构隧道同步注浆作用机制展开研究,分析同步注浆过程中地层土压力和孔隙水压力的变化规律,最终给出同步注浆的合理注浆参数。颜静等[14]采用现场原位试验分别研究了同步注浆量、注浆压力和注浆材料对地表沉降的影响,提出了适用于苏州地区的盾构注浆参数和地层沉降控制措施。

在同步注浆浆液填充效果检测方面,目前多通过探地雷达法进行探测。Xie等[15]将探地雷达和盾构拼装间隔的实时可视化进行了现场论证和应用,发现其可为判断注浆效果、控制地面沉降提供良好依据。田闯等[16]介绍了一种将探地雷达检测装置与盾构车架进行融合设计的盾构隧道同步注浆实时检测装置,其能显著减少超注浆情况的发生。

目前,与盾构隧道同步注浆相关的文献,其研究对象多为单液浆,双液浆的研究相对较少,且对于双液浆的研究多集中在材料特性方面。另外,由于盾构同步注浆作业属于隐蔽工程,实际工程中难以直接观测到盾尾间隙内的注浆扩散、注浆填充效果,更无法剥开管片对注浆圈取样。因此,本文依托北京东六环改造工程京哈高速—潞苑北大街区段,通过在管片负环段进行同步双液注浆原位试验,验证同步双液注浆在超大直径盾构隧道中的可行性,同时对双液浆浆液特性、扩散形态以及注浆效果开展研究,以期研究结果为后续工程施工提供指导,同时为双液浆运用于国内超大直径盾构隧道提供技术参考。

1 工程背景

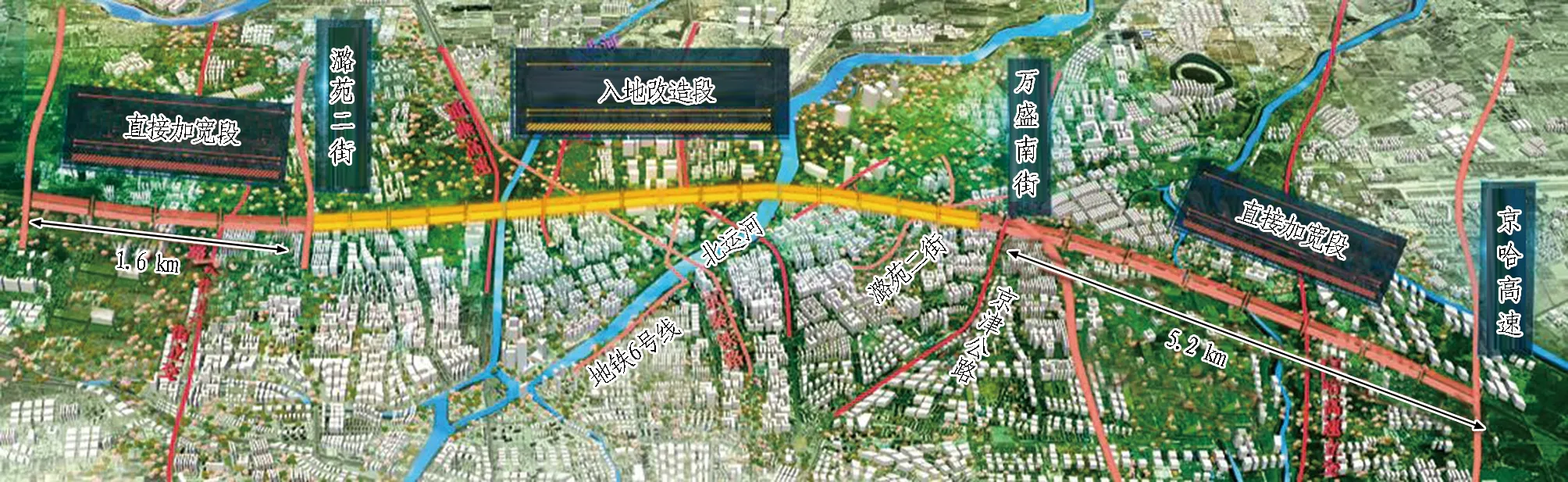

北京东六环(京哈高速—潞苑北大街)改造工程全线分为直接加宽段和入地改造段,路线全长16 km,其中,直接加宽段长6.8 km,隧道段长9.2 km(明挖段长1.8 km,盾构段长7.4 km),整体线路平面图如图1所示。

图1 北京东六环改造工程整体路线平面图Fig. 1 Plan of overall route of Beijing East Sixth Ring road reconstruction project

本项目位于北京市通州区,属于冲洪积平原地貌,地势基本平坦,场地沿线地面高程为19.04~23.03 m。盾构段隧道穿越的地层主要为粉细砂层、粉土、中粗砂,少数粉质黏土。盾构隧道最大开挖直径达16.07 m,覆土厚度为10~42 m,承受的最大水压约为0.58 MPa,具有断面直径大、独头掘进距离长、工程及水文地质条件复杂、水压高、抗震设防烈度高等显著特点。为此,本工程衬砌管片采用C60钢筋混凝土平板形管片,管片外径15.4 m,内径14.1 m,衬砌厚度为0.65 m,宽度为2 m,采用通用楔形环错缝拼装。

盾构同步注浆浆液采用罐车运输,注浆泵为管挤压,A、B液各8台挤压泵,注浆管路共8套,注浆点位布置如图2所示,双液浆从盾尾均匀注入。

图2 盾构同步注浆点位布置图Fig. 2 Layout of synchronous grouting points of shield

2 负环段双液注浆原位试验设计

由于目前国内盾构隧道同步双液注浆技术尚不成熟,实际工程中难以直接观测或检测到双液浆注浆填充效果,也难以根据浆液填充效果实时调整注浆参数。由此,结合现场实际情况开展负环段盾构隧道同步双液注浆原位试验,通过透明亚克力板、传感器量值变化情况以及现场注浆现象实时掌握双液注浆填充情况,并对相关注浆参数进行调整。注浆完成后通过双液浆试块取样测试和三维激光扫描记录双液浆试块的强度和注浆圈最终扩散形态。

2.1 试验装置

为模拟盾构开挖推进过程并考虑超挖等因素对盾尾间隙宽度的影响,本次原位试验通过在负环管片上安装钢套筒的方式进行,钢套筒布置如图3所示。其中,钢套筒内径为16.2 m,与管片形成宽40 cm的盾尾间隙。

图3 负环段钢套筒布置Fig. 3 Steel sleeve arrangement of negative ring section

该钢套筒由5块6.5 m×6.0 m(长×宽)、厚度为5 mm的曲形钢面板拼接而成,并采用工字钢对曲形钢面板进行加固,沿掘进方向长度为6.5 m。曲形钢面板上设置有6个透明亚克力板观察窗,尺寸为1.0 m×6.5 m,等间距分布于钢套筒面板上。由于负环段管片下方存在盾构导轨,无法进行同步注浆,考虑到试验方案的合理性与可行性,同步注浆范围取为自拱脚向上圆心角为220°的局部圆弧范围内,如图4所示。

图4 负环段注浆范围Fig. 4 Grouting range of negative ring segment

为保证试验过程中钢套筒的稳固,钢套筒两侧采用横截面高度为300 mm的国标工字钢作为立柱,立柱一端与钢套筒工字钢焊接,另一端通过膨胀螺栓与地面固定。

在钢套筒固定完成后,考虑到双液浆注入盾尾时仍为液体,因此在试验过程中钢套筒的密封性需要重点关注。本次试验钢套筒的密封主要由底部和尾部钢板密封组成。底部密封位于钢套筒两侧底部与工字钢立柱相交的位置,采用0.4 m×2.0 m钢板平行焊接至盾构两侧的方式,钢板随着盾构的推进而平行推进,钢板长度不足时及时焊接增加,确保浆液不会通过不断脱出的负环管片与钢套筒之间的缝隙而流失,底部密封及其示意图如图5(a)和5(c)所示。尾部密封是通过膨胀螺栓将0.4 m宽的弧形钢板固定至负环管片背部,并将弧形钢板与钢套筒尾部进行焊接固定,确保注浆过程中浆液不会倒流。尾部密封及其示意图如图5(b)和5(d)所示。

图5 负环段钢套筒密封布置Fig. 5 Sealing arrangement of steel sleeve in negative ring section

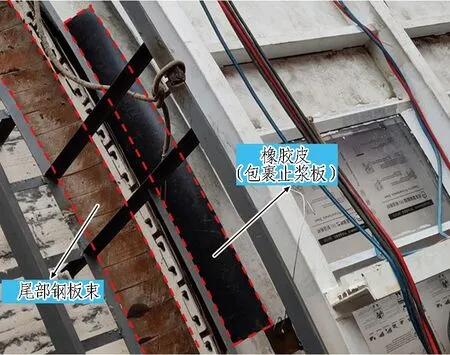

原位试验中,盾尾位于管片与钢套筒中间,盾尾密封也分为2个部分,即盾尾与管片之间密封和盾尾与钢套筒之间密封。其中,盾尾与管片之间密封由钢板束、3道盾尾刷及盾尾刷内油脂组成,钢板束位于盾尾刷后方,宽度约为350 mm,倾斜紧贴管片外表面,如图6所示。盾尾与钢套筒之间的密封由止浆板和密封橡胶皮组成,止浆板宽350 mm,被厚10 mm、宽800 mm的密封胶皮包裹,如图6所示。被密封橡胶皮包裹的盾尾止浆板紧贴钢套筒内壁,有效防止试验过程中的浆液前窜。

图6 盾尾防水密封Fig. 6 Waterproof seal of shield tail

2.2 试验方案

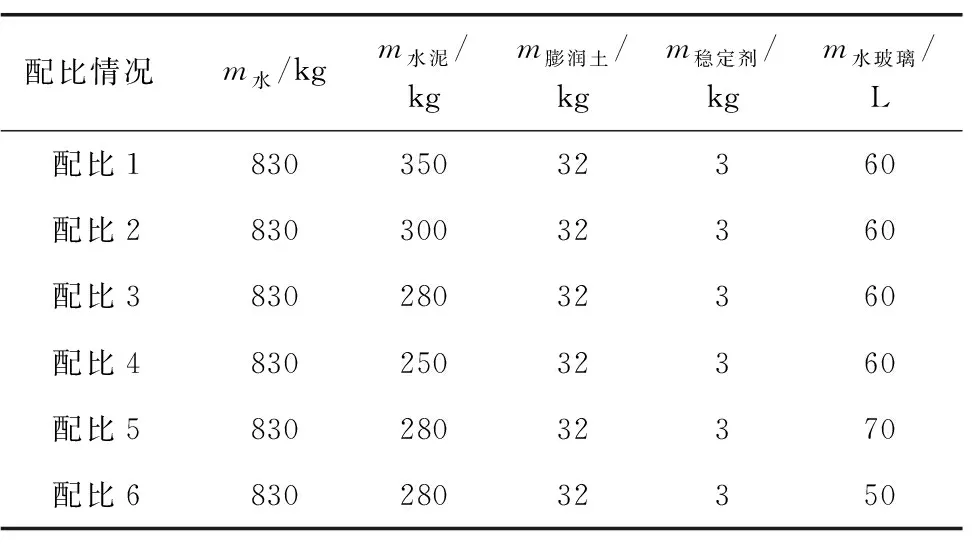

在本次负环段原位注浆试验过程中,设计6种试验方案对双液浆配比、注浆压力、盾尾保护材料以及停机时间等因素进行讨论,试验方案如表1所示。注浆量是根据钢套筒与管片形成的盾尾间隙体积计算得到的理论注浆量。注浆压力的取值是基于盾构正常掘进时注浆压力取值情况、钢套筒内部压力低于实际工程中水土压力、预估钢套筒承受压力等因素初步确定,随后在进行原位试验时为保证水泥-水玻璃双液浆在钢套筒间隙内填充饱满,注浆压力根据实际注浆情况进行动态调整,最终确定注浆压力量值。双液浆配比则是在参考国内外盾构隧道同步双液注浆工程的基础上,结合北京东六环项目特点,通过室内双液浆材料配比试验进行确定,具体配比如表2所示。

表1 原位注浆试验方案Table 1 Experimental design

表2 双液浆配比Table 2 Details of double-component grout mixing

2.3 测试方式

为检测双液浆的浆液特性、扩散形态和注浆填充效果,试验过程中采用传感器测试[17]、双液浆试块取样测试和三维激光扫描3种方式对注浆过程进行监测。

2.3.1 传感器选择与布置

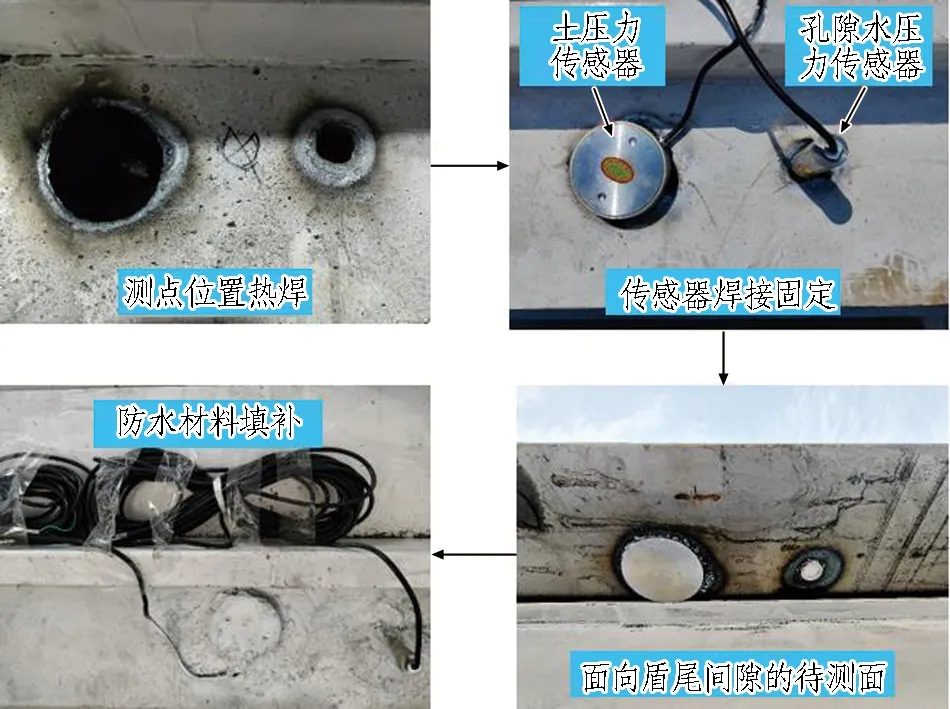

注入盾尾间隙的同步注浆浆液具有胶凝固结特性,即浆液由注入时的液态逐渐胶凝形成固结体。当浆液处于液态时,孔隙水压力传感器对浆液压力的测试更为准确;而当浆液胶凝固结后,土压力传感器对浆液压力测试更为准确。由此,联合采用土压力传感器和孔隙水压力传感器对盾尾间隙内的浆液压力进行测试。其中,土压力传感器采用XYJ-5型钢弦式双膜土压力传感器,量程为0.5 MPa,精度为0.01 MPa;孔隙水压力传感器采用XJS-6型钢弦式孔隙水压力传感器,量程为0.5 MPa,精度为0.01 MPa。在钢套筒未吊装前,将土压力传感器和孔隙水压力传感器通过焊接的方式安装至钢套筒面板上,安装流程如图7所示。安装完成后土压力和水压力传感器测量面与钢套筒内表面平齐。

图7 传感器安装流程Fig. 7 Sensor installation process

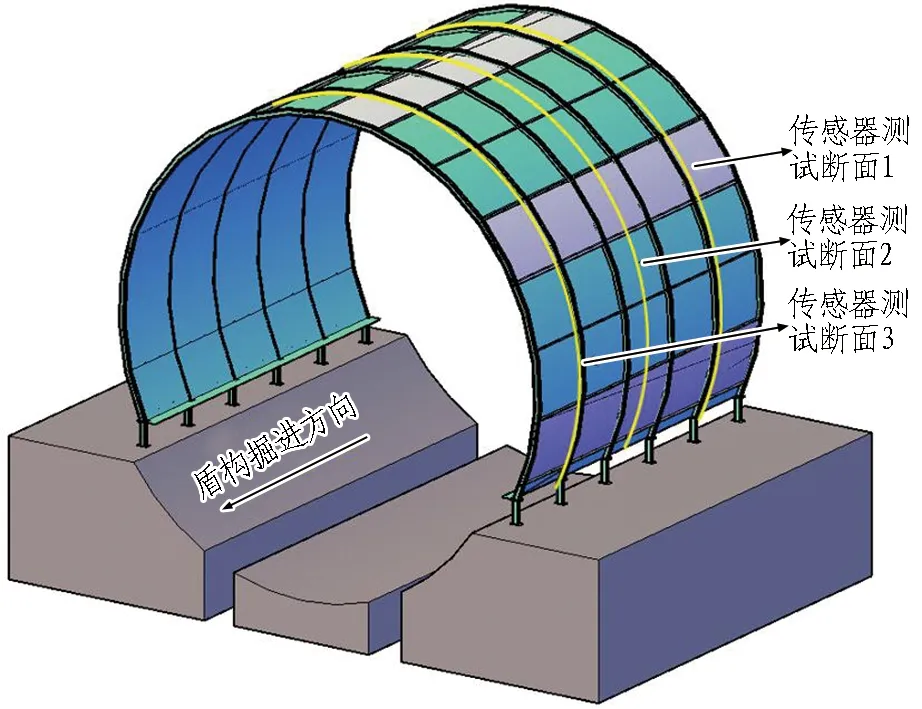

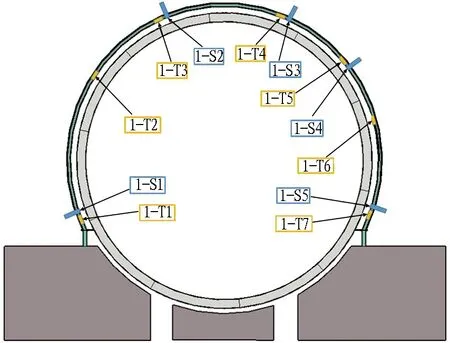

试验过程中共设置3个断面对同步双液注浆过程中盾尾间隙的水、土压力进行监测,各个断面传感器布置保持一致,具体传感器监测断面位置如图8所示。其中,每个断面设置7个土压力传感器和5个孔隙水压力传感器,如图9所示。

图8 传感器监测断面位置Fig. 8 Position of sensor monitoring section

“T”代表土压力传感器,“S”代表孔隙水压力传感器。图9 各断面传感器布置Fig. 9 Arrangement of sensors in each section

2.3.2 双液浆现场取样测试

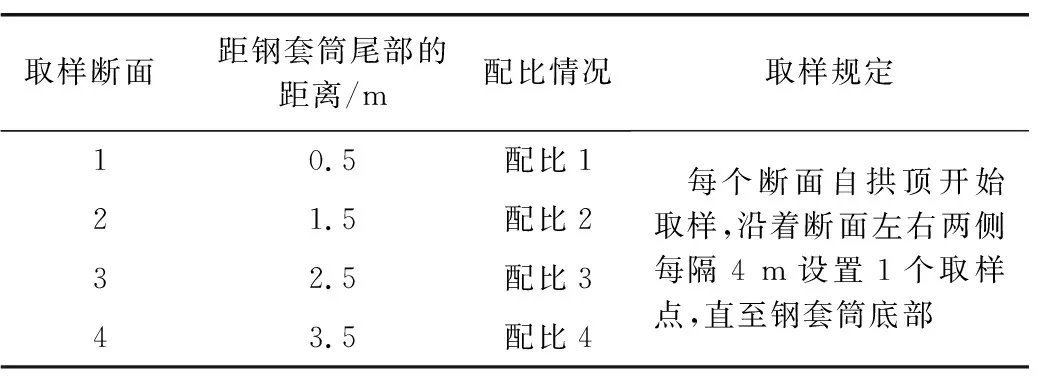

由于双液浆后期强度很大程度上取决于水泥用量,为分析双液浆在室内试验与盾构实际注浆之间的性能差异,分别对负环段同步注浆原位试验所采用的水泥质量分别为350、300、280、250 kg 4种配合比的双液浆进行取芯及强度测试,具体取样位置、数量等信息如表3所示。

表3 负环段双液浆取样信息Table 3 Sampling information of double-component grout in negative ring section

2.3.3 三维激光扫描

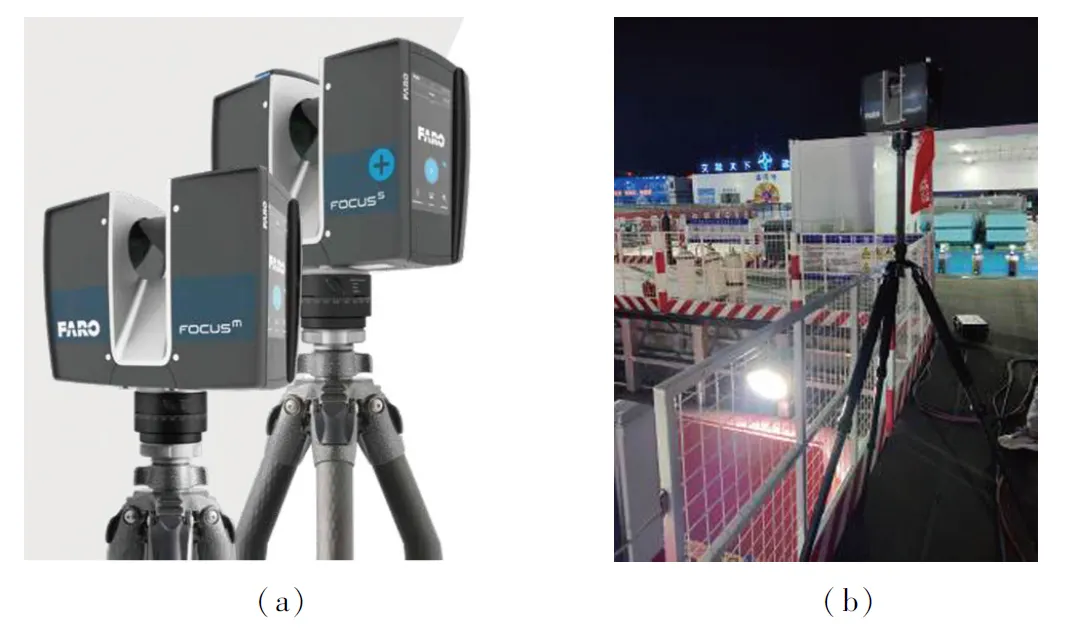

待负环段同步双液注浆试验完成后,将钢套筒外表钢板拆除,并通过三维激光扫描仪对同步双液注浆浆液扩散形态进行记录。三维激光扫描设备如图10所示。三维激光扫描设备规格及参数如表4所示。

图10 三维激光扫描设备Fig. 10 3D laser scanning equipment

表4 三维激光扫描设备规格及参数Table 4 Specifications and parameters of 3D laser scanning

通过三维激光扫描的方式探明注浆完成后注浆圈的填充效果和部分缺陷的尺寸,并结合实际施工过程中注浆参数的变化分析缺陷形成的原因。

3 试验结果分析

根据上述试验方案,盾构依次穿过监测断面1、2、3,试验过程中对3个断面传感器数据变化、盾构各项注浆参数、现场双液浆取样以及三维激光扫描结果进行分析,探明双液浆注浆压力分布规律、形态、强度及充填效果。

3.1 传感器测试结果

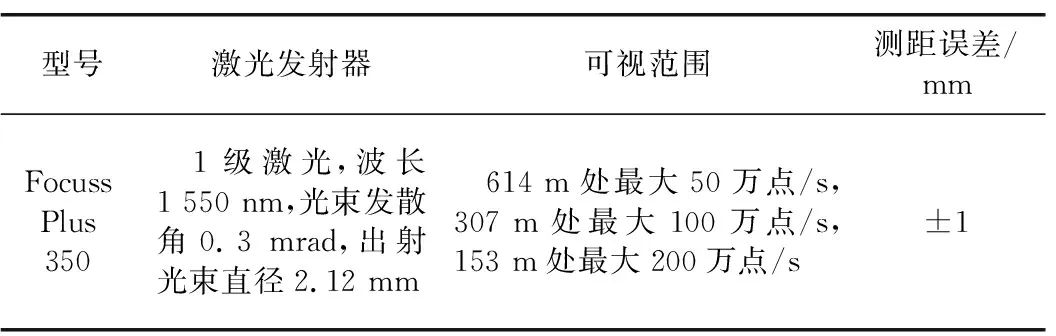

3.1.1 传感器测试结果分析

盾构掘进过程中的注浆和推进作业均对传感器的测试数据有所影响,整理得到各断面土压力传感器测试值变化曲线,如图11所示。由于盾构推进过程中时间跨度较大,图11中横坐标“盾构推进时长”是介于盾构穿越各个断面前后的时间段,均以0坐标为起点,不同断面“盾构推进时长”不相关。

图11 试验过程中土压力传感器测试值变化曲线Fig. 11 Sensor pressure change curves in test

由图11可见: 1)土压力传感器和孔隙水压力传感器量值整体呈“单峰”式曲线变化,即在进行同步双液注浆时,土压力传感器和孔隙水压力传感器量值在注浆压力的作用下陡增。 2)随着盾构的掘进,压力传感器量值在10~60 min快速回落,此时量值的回落是双液浆快速胶凝特性与注浆压力共同作用导致的,即水泥-水玻璃双液浆在20~30 s由液态迅速转变为流塑状态,浆液流动性大大降低,浆液内部压力快速消散。然而注浆压力是连续作用在双液浆上的,处于流塑状态的双液浆内部仍存有一定压力未能消散。3)在随后的3~5 h内,传感器量值缓慢降低,最后趋于稳定,在此期间,双液浆由流塑状态逐渐胶凝固结,在5 h左右达到终凝状态,仍未能消散的压力成为浆液的内应力。盾构间隙内注浆压力的消散过程能够反映双液浆的快凝特性和注浆圈的形态。

另外,对比土压力传感器和孔隙水压力传感器量值可知,土压力传感器量值远大于孔隙水压力传感器量值。这是由于孔隙水压力传感器需要液态浆液在注浆压力的作用下经由透水石渗透至内部的感应面,而双液浆的化学胶凝时间极短,能够在30 s左右形成啫喱状、流塑状的浆液,渗入孔隙水压力传感器的双液浆迅速反应填充透水石的孔隙,导致孔隙水压力传感器在量值和变化幅度上均偏小。另外,注浆结束后土压力传感器和孔隙水压力传感器均存在一定的残留值,这是双液浆反应过程中释放大量的热引起的体积膨胀、胶凝后固体质量以及部分未消散的注浆压力共同作用形成的。

3.1.2 实际注浆压力与传感器测试结果对比

传感器测试数值主要受到注浆压力、注浆工艺和钢套筒边界形态的影响。为更好地反映三者对传感器测试结果的影响,分别提取图11中标识的3个断面同步注浆时间段土压力传感器和孔隙水压力传感器量值进行分析,其变化雷达图如图12所示。图12与图11中“盾构推进时长”的初始坐标略有不同。

图12 传感器量值变化雷达图Fig. 12 Radar charts of sensor value change

在图12(a)和图12(b)中,同步注浆作业主要集中在0~1.6 h,此时盾构隧道穿越断面1并进行同步注浆。由图12(a)和图12(b)可知: 对①、②、⑦、⑧ 4个点位进行左右对称压力注浆,其中,p①=p⑧=0.04 MPa,p②=p⑦=0.018 MPa。此时断面1位于钢套筒两侧的土压力传感器和孔隙水压力传感器量值逐渐增大,最大值达0.1 MPa,拱顶处传感器量值均为0,表明此时浆液主要集中在钢套筒两侧,钢套筒顶部存在空腔,顶部填充不饱满。在盾构推进1.6 h时,钢套筒左侧底部均存在一定的漏浆现象,对应图11(a)和图11(b)中钢套筒两侧底部的土压力传感器量值突减(由0.1 MPa减小至0 MPa),孔隙水压力传感器量值也随着减小。随后对钢套筒底部进行焊接密封加固,增加注浆点位⑥,重点对左侧进行补浆。在盾构推进时长为1.6 h后,共对①、②、⑥、⑦、⑧ 5个点位进行同步双液注浆,其中,①、②、⑦、⑧号点位注浆压力保持不变,⑥号点位注浆压力较大,为0.15 MPa。2 h后注浆结束,此时右侧拱肩、拱顶处土压力传感器量值最大,左侧拱肩处土压力传感器量值为0,表明右侧浆液已注满至拱肩和拱顶处,左侧拱肩处注浆不饱满,仍存在空洞等现象。

在图12(c)和12(d)中,盾构逐渐穿越断面2,此时同步注浆作业主要集中在3.0~3.6 h,仍对①、②、⑦、⑧ 4个点位进行左右对称压力同步双液注浆,其中,p①=p⑧=0.08 MPa,p②=p⑦=0.05 MPa。结合土压力传感器和孔隙水压力传感器可知,该断面土压力传感器和孔隙水压力传感器量值在①、⑧号点位附近最大,这与注浆压力变化曲线相匹配。同时,土压力传感器和孔隙水压力传感器量值变化规律一致,均在钢套筒左侧时偏大,拱顶、拱肩处传感器量值均不为0,表明双液浆已注满盾尾间隙。钢套筒左侧观察窗内浆液情况如图13所示。

图13 钢套筒左侧浆液情况Fig. 13 Grouting situation on left side of steel sleeve

在盾构隧道穿越断面3时,同步注浆作业主要集中在0.75~1.5 h,此时主要对①、②、⑦、⑧ 4个点位进行左右不对称压力同步双液注浆,其中,p①=0.03 MPa,p②=0.04 MPa,p⑦=0.05 MPa,p⑧=0.07 MPa。结合孔隙水压力传感器可知,该断面右侧的⑦、⑧号点位孔隙水压力值偏大,这与注浆压力变化曲线相匹配。结合土压力传感器量值变化情况可知: 在盾构推进时长为0.75~1.5 h时,左侧钢套筒底部土压力量值偏大,这与孔隙水压力、注浆压力变化规律较为一致。结合实际工程情况,观察到钢套筒两侧漏浆量减少,传感器测试的压力值较为均匀,注浆填充效果较好。

3.2 双液浆现场取样测试结果

取已注入盾尾间隙的不同配比、不同成型时间的双液浆试块进行现场强度测试,对比其与室内试验结果的差异。双液浆现场取样测试结果如表5所示。

表5 双液浆现场取样测试结果Table 5 Test results of double-component grout sampling

由上述现场取样测试结果可知: 本次同步双液注浆试验现场取样所测得的抗压强度略低于室内试验所测得的抗压强度,但整体上来说差异不大。结合现场取样结果发现,同一断面不同高度处试块强度存在一定的差异,例如采用配比1的2个试块抗压强度分别为1.674 MPa和1.455 MPa。造成这种差异的原因主要为: 1)相较于室内试验的标准养护条件(温度20 ℃、95%以上湿度),现场试验中双液浆在室外养护,温度变化大、湿度低,且双液浆与空气接触伴随着一定的产物稳定性问题。2)在现场双液注浆设备中,A液与B液仅在出浆口处简单混合,极有可能造成A液、B液混合不均;而在室内试验中,A液与B液采用倒杯法进行混合,混合均匀程度远高于现场原位试验,由此造成在不同取样位置双液浆试块强度不均,局部存在混合不均、强度偏低的情况。两者共同造成了双液注浆现场试验所测得的抗压强度略低于室内试验。在各配比中,当每m2浆液中水泥用量大于280 kg时,现场取样的双液浆试块均能满足28 d强度大于1 MPa的设计强度要求。

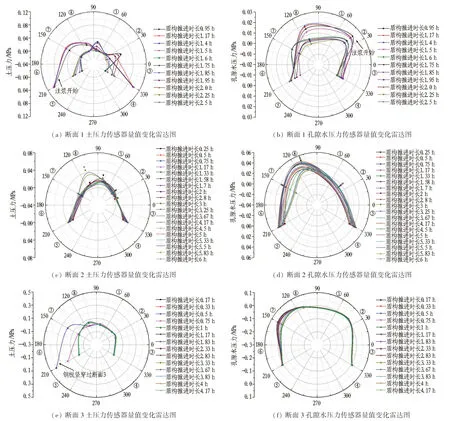

3.3 三维激光扫描结果

考虑到工作井有限的空间以及施工的安全性,通过拆除钢套筒顶部钢板对注浆圈形态进行三维激光扫描(如图14所示),扫描到的双液浆形态如图15所示。

图14 三维激光扫描双液浆Fig. 14 Photograph of double-component grout morphology by 3D laser scanning

图15 三维激光扫描双液浆形态(单位: m)Fig. 15 3D drawing of double-component grouting morphology of 3D laser scanning (unit: m)

由图14和图15可知,在断面1左侧双液注浆圈有大量缺陷。结合现场负环钢套筒注浆实际情况以及3.1节传感器压力变化分析可知: 该空洞的形成一方面是由于钢套筒底部密封较差,大量浆液从钢套筒底部漏出,浆液无法在压力作用下扩散至顶部;另一方面是由于盾构在穿越断面1时注浆压力普遍较小,其中①、②、⑦、⑧号点位注浆压力均小于0.05 MPa,⑥号点位作为补浆点,其注浆压力最大为0.2 MPa,整体注浆压力较小,导致双液浆难以将拱顶填充饱满。在随后的注浆过程中对注浆参数进行调整,双液浆能够将拱顶完全填充饱满,如图15中红色框内所示。同时,通过双液注浆层的形态可见,注浆层在断面2、断面3的位置较为饱满。结合盾构实际注浆压力变化可知,盾构穿越断面2和断面3时注浆压力最大值分别为0.34、0.1 MPa,该双液注浆层的形态与注浆压力变化趋势一致。

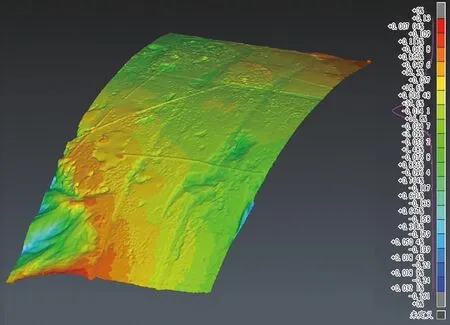

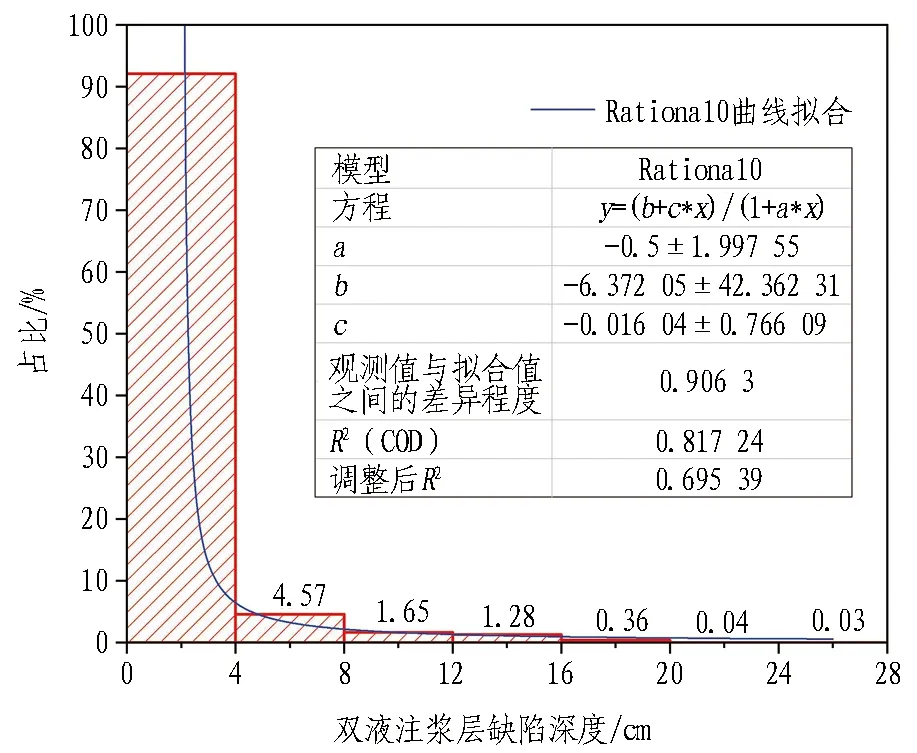

通过3D reshape对钢套筒上方的双液浆注浆层激光扫描结果进行处理,注浆缺陷深度云图如图16所示,注浆参数调整后的同步双液注浆层缺陷深度统计结果如图17所示。

图16 同步双液注浆层注浆缺陷深度云图(单位: m)Fig. 16 Error depth nephogram of synchronous double-component grouting layer (unit: m)

图17 注浆参数调整后的同步双液注浆层缺陷深度统计Fig. 17 Statistics of error depth of synchronous double-component grouting after parameter optimization

由图16和图17可知: 钢套筒上方双液浆注浆缺陷深度小于4 cm的部分占92.08%,缺陷深度为4~8 cm的部分占4.57%,缺陷深度大于8 cm的部分占3.35%,主要集中于断面1和最终停止注浆段。由此可见,在本次负环段双液浆原位注浆试验中,经过对注浆压力和注浆量的调整,同步双液浆能够很好地填充钢套筒间隙,保证同步注浆层的饱满度。

4 结论与讨论

针对北京东六环超大直径盾构隧道改造工程,为验证同步双液注浆的可行性、有效性,通过负环段同步双液注浆原位试验对超大直径盾构隧道同步注浆的双液浆浆液特性、扩散形态以及注浆效果开展研究,得到以下主要结论:

1)在同步双液注浆原位试验中,传感器量值变化能够较好地反映出同步注浆作业过程和双液浆胶凝特性。同步注浆过程中,土压力传感器和孔隙水压力传感器量值整体呈“单峰”式变化,即注浆开始时土压力传感器和孔隙水压力传感器量值陡增,注浆停止后20~30 s传感器量值突降,双液浆由液态迅速转变为流塑状态,随后传感器量值缓慢回落最后稳定至一定量值,双液浆逐渐胶凝固结。

2)由于现场原位试验过程中室外温度变化大、湿度低,并且存在混合不均及双液浆产物不稳定的问题,造成试验现场取样所测得的双液浆抗压强度略低于室内试验所测得的抗压强度。

3)钢套筒上方浆液的扩散形态能够很好地反映注浆圈的填充效果。三维激光扫描结果表明,钢套筒上方双液浆注浆缺陷深度低于4 cm的部分占92.08%,注浆圈较为饱满,尤其在合理调整同步注浆参数后,在断面2、断面3对应的钢套筒上方注浆圈饱满度显著提升,无注浆缺陷。

4)合理注浆压力作用下,在保证设计强度要求的同时,双液浆能够较好地填充钢套筒与管片之间形成的盾尾间隙。此外,本次原位试验采用钢套筒的方式形成“盾尾间隙”,未能考虑地层种类及地下水环境对同步双液注浆的影响,因此仍需进一步研究。