掩膜电解微坑阵列对钛合金表面疏水性能的影响

2023-03-01张宏伟孟建兵周海安董小娟李丽曲凌辉

张宏伟,孟建兵,周海安,董小娟,李丽,曲凌辉

(山东理工大学机械工程学院,山东淄博 255000)

0 前言

钛合金因由于低密度、高强度、无磁性、强韧性等特点,拥有“海洋金属”的美誉,被应用于舰艇、船舶、钻井等海洋相关领域[1]。而疏水或超疏水的钛合金表面在防污、减阻、防腐等方面具有重要的应用价值,是界面科学的重要研究方向[2]。目前,常用于钛合金低润湿表面制备的方法主要包括:化学刻蚀法[3]、化学沉积法[4]、激光刻蚀法[5]、阳极氧化法[6]等。然而,上述低润湿性能的实现大多需要在微纳粗糙结构上,进行含F、Si低表面能有机物质的修饰[7],因此,其机械、高温稳定性以及耐久性都受到极大的挑战。

诸多研究成果表明,基于仿生策略进行凹坑、凸起、沟槽、条纹等非光滑单元体的表面织构,是实现金属材料低润湿特性的有效途径之一[8]。受自然界荷叶、鲨鱼、猪笼草等功能化表面启发,对钛合金进行表面织构化处理,能够改善润湿性[9]、增大表面接触角、实现疏水性。与机械、激光、电火花等表面织构方法相比,掩膜电解微织构是基于电化学反应和阳极溶解原理的一种加工方式[10],具有无热应力、无切削力、无工具损耗等优点,适用于凹坑非光滑单元体的一次性阵列加工。

PATEL等[11]采用多孔柔性电极对SS304的平面和自由曲面进行了微坑阵列的掩膜电解织构,研究发现:宽110~150 μm、深10~20 μm的微凹坑能够实现表面的疏水性。王阳等人[12]对钛合金TC4进行了掩膜微坑阵列电解加工的仿真和试验,并分析了加工电压、加工时间等工艺参数对凹坑几何尺寸的影响规律。CHEN等[13]对304不锈钢进行了微坑阵列的掩膜电解加工,结果发现:微坑直径随加工电压的增大而增大,随加工时间的延长而略有增加,凹坑的几何尺寸主要取决于加工电压。

上述研究已证实,掩膜电解织构能够改善钛合金表面的疏水性。但是当前的研究主要侧重于:采用COMSOL仿真获得工艺参数对微坑阵列几何尺寸的作用,或借助试验揭示工艺参数对疏水性能的影响[14]。众所周知,掩膜电解加工过程涉及到流场、电场、温度场等多物理场耦合,工艺参数众多并相互作用,工艺参数优选困难。此外,针对掩膜电解加工的多能场耦合仿真,常常将单个微坑的三维模型简化为二维结构,误差较大。

基于此,文中采用疏水理论模型建立与多物理场耦合仿真相结合的方法,开展钛合金疏水表面微坑阵列掩膜电解加工的分析。首先,基于现有润湿理论和凹坑非光滑单元体的几何特点,建立与凹坑阵列几何尺寸有关的表面疏水理论模型(接触角),并计算得到微坑阵列的固-液接触面积比;其次,建立电场、流场和温度场的数学模型,进行掩膜电解加工的多物理场耦合仿真,得到微坑阵列的几何尺寸;最后,把所建立的接触角数学模型与多能场仿真数据相结合,获得接触角与掩膜电解加工工艺参数之间的直接映射关系。在此基础上,优化工艺参数并进行相关试验验证。

1 掩膜电解加工原理

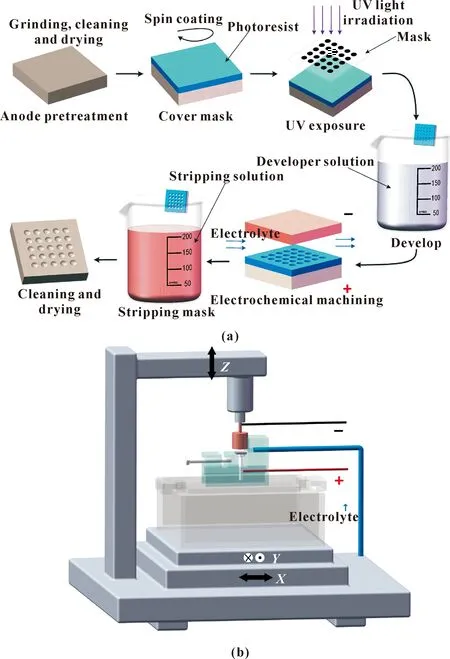

图1为钛合金表面微坑阵列的掩膜电解织构的流程和原理。首先,在钛合金表面旋涂一层感光材料,并借助加热手段使之紧密贴合于钛合金表面;然后,经过显影处理,把掩膜上的图案转移至感光材料并紫外曝光出遮挡层;最后在工件阳极和铜阴极之间导入电解液,使工件上未被遮挡保护的区域发生电化学阳极反应,从而氧化蚀刻出微坑阵列结构。

图1 微坑阵列掩膜电解织构的流程(a)和原理(b)

2 疏水性与掩膜电解参数间的直接映射关系

2.1 表面接触角数学模型

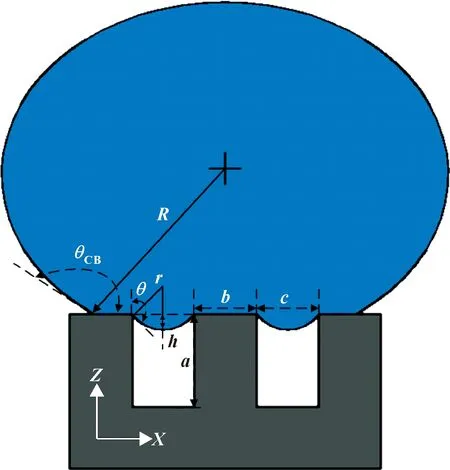

由于疏水表面是指接触角大于90°、液体不容易润湿的固体表面,因此,文中把接触角作为微坑阵列表面疏水性能的评价手段。图2给出了微坑阵列织构表面上水滴所呈现的状态。其中,参数a、b、c分别为凹坑非光滑单元体的深度、间距、直径;h为水滴在凹坑中下陷的高度;θ为钛合金材料的固有接触角;θCB为水滴在微坑阵列表面上的接触角。此外,为了建立接触角关于微坑阵列几何尺寸的数学模型,采用如下假设:

凹坑非光滑单元体阵列排布,且分布均匀;凹坑中水滴下陷部分的表面是半径为r的球表面;水滴处于理想的Cassie-Baxter润湿状态;在液体弯月面和固体之间截留的空气处于大气压下;当水滴沉积在微坑阵列表面时,水滴形成的表观接触面积(投影面积)为圆形;水滴的质量均匀分布在整个表观接触区域。

图2 微坑阵列表面上的水滴

Cassie-Baxter润湿状态下的表面接触角θCB可表示[15]为

cosθCB=f(1+cosθ)-1

(1)

式中:f为被液体润湿的固体表面积分数,是液滴实际接触面积与平面面积之比,可近似表示为

(2)

从公式(1)(2)中可以发现,当f取最小值时,接触角达到最大值。为了使液滴在表面上保持稳定的Cassie-Baxter态,其结构应满足以下几个数学和化学约束条件:

首先,液滴不能与凹坑部分的底部接触,因此高度h上的弧垂长度应小于a。液滴在Cassie-Baxter状态下的悬浮态,θ测得约为130°,其约束方程可表示为

(3)

其次,液滴的状态受重力和拉普拉斯压力F的影响。拉普拉斯压力是形成气-液接触界面内外部之间的压力差,该压力差来源于气-液界面的表面张力。因此,重力W和拉普拉斯压力F之间的平衡也是Cassie-Baxter态的必要条件,即:拉普拉斯压力F应该大于液滴的重力W,其约束方程可表示为

W-F≤0

(4)

每个凹坑中的液滴平均重力为

(5)

拉普拉斯压力F可表示为

(6)

再次,能量最低原则是自然界的普遍规律。既然机械系统试图达到最小表面自由能的状态,Cassie-Baxter态的表面自由能ECB就应该小于Wenzel态的表面自由能EW。而EW和ECB的计算公式如下:

(7)

(8)

而描述界面张力与接触角之间关系的杨氏方程为

γsg=γlgcosθ+γsl

(9)

式中:γsl、γsg、γlg分别为单位面积的固/液、固/气、液/气界面的张力。

而最低能量原理的约束方程可表示为

ECB-EW≤0

(10)

最大高度Sz是一个表面特征参数,用于评估在表面上发现的绝对最高点和最低点,它是定义区域内最大峰值高度Sp和最大谷深Sv的总和。显而易见,凹坑的深度应小于Sz,其约束式可表示为

a≤Sz

(11)

以满足以上约束条件为前提,对上述公式使用MATLAB进行拟合处理,得到Cassie-Baxter润湿状态下,表面接触角与浸润面积分数的预测值,如图3所示。

图3 表面接触角和浸润面积分数的预测曲线

2.2 掩膜电解材料去除机制

借助法拉第定律,钛合金阳极与电解液接触界面上通过的电量与参与反应的物质质量成正比,则阳极材料去除的质量m可表示为

m=Q/F

(12)

式中:Q为加工时间内流过阳极表面的总电量;F为法拉第常数(96 484.55 C/mol)。当电解液体系稳定时,电流密度是影响阳极材料电解去除速度的主要因素,而电流密度J可表示为

J=I/S

(13)

式中:I和S分别是电流强度和阳极材料的面积。结合欧姆定律,可得电流密度与电压U、极间距离L的关系,即

(14)

式中:Z是电流方向;σ是电解液电导率(4.36、11.6、16.06 S/m)。从公式(14)中可以看出,电流密度与加工电压成正比,和极间距离成反比。在其他条件不变的情况下,控制电压和极间距离就能调节材料的去除速度。把公式(12)(13)(14)相结合,则阳极材料电解去除的质量可以表示为

(15)

式中:ρ是TC4钛合金的密度(约为4.5 g/cm3)。可以看出,公式(15)是凹坑非光滑单元体几何尺寸a、c关于加工电压U、极间距离L等参数的数学表达式。把公式(15)与公式(1)—(11)相结合,则得到微坑阵列表面接触角与掩膜电解加工参数间的直接映射关系。

2.3 微坑阵列掩膜电解织构仿真

所建立的映射关系涉及到众多理论公式,仅通过数学手段进行求解较为困难。为此,文中拟建立微坑阵列掩膜电解织构的数学模型和几何模型,并施加初始条件和边界条件,进行有限元仿真,从而得到凹坑几何尺寸与掩膜电解加工参数之间的关系。

2.3.1 数学模型

微坑阵列掩膜电解加工是流场、电场、温度场相互作用、相互耦合的过程,涉及到的相关数学模型主要包括:湍流κ-ε控制方程、电流守恒方程、导热微分方程等。

流场控制方程为

(16)

式中:κ、ε分别为湍流动能和湍流耗散率;ρ为电解液密度;μ、μT分别为动力黏度和湍流黏度;pκ是平均速度梯度引起的湍动能κ产生项;uslip为气液之间的滑移速度;dκ、dε、C1ε、C2ε、Cμ、Cc则为湍流相关系数。

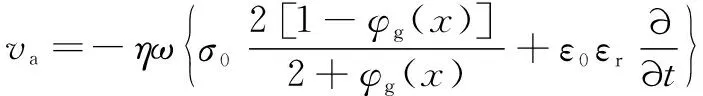

电场控制方程为

(17)

式中:ε0、εr分别为真空介电常数和相对介电常数。

温度场控制方程为

(18)

式中:Cp、λ、T、Q、Qin分别为电解液比热容、电解液传热系数、温度、电流焦耳热和内热源项。

阳极溶解速度方程为

(19)

式中:η、ω、σ0、φg(x)分别为电流效率、体积电化学当量、电导率、任意x位置的气泡率。

2.3.2 几何模型

借助COMSOL Multiphysics软件建立微坑阵列掩膜电解加工的三维几何模型,相对于传统仿真的二维几何模型,避免了模型简化引起的误差。如图4所示:该三维几何模型由阳极工件、掩膜、掩膜开口中的电解域和工具电极组成。其中,元件1、2、3分别为铜阴极、钛合金阳极和掩膜板,元件1和3之间为加工间隙和电解液作用区域。

图4 三维几何模型

整个三维几何模型采用三角单元的变形网格划分;加工间隙处为电解液流通区域,单元位移及形状变化不明显,采用稀疏网格划分处理;阳极工件网格单元存在较大变形及位移,采用网格加密处理;为了避免仿真过程中由于网格的剧烈变形而产生的误差,对网格进行平滑处理;此外,为防止阳极边缘处网格提前不收敛,对该边缘进行圆角处理;添加仿真过程中的自适应网格细化保证电解仿真精度。

2.3.3 仿真结果

采用硝酸钠水溶液作为电解液,忽略该电解质对溶液流动特性的影响,参考电解加工二维模型的仿真,设置三维模型各能量场的边界条件、初始条件、求解终止条件和相关参数,对微坑阵列掩膜电解织构进行仿真,结果如图5所示。

图5 微坑阵列掩膜电解织构三维仿真效果

3 仿真参数优化

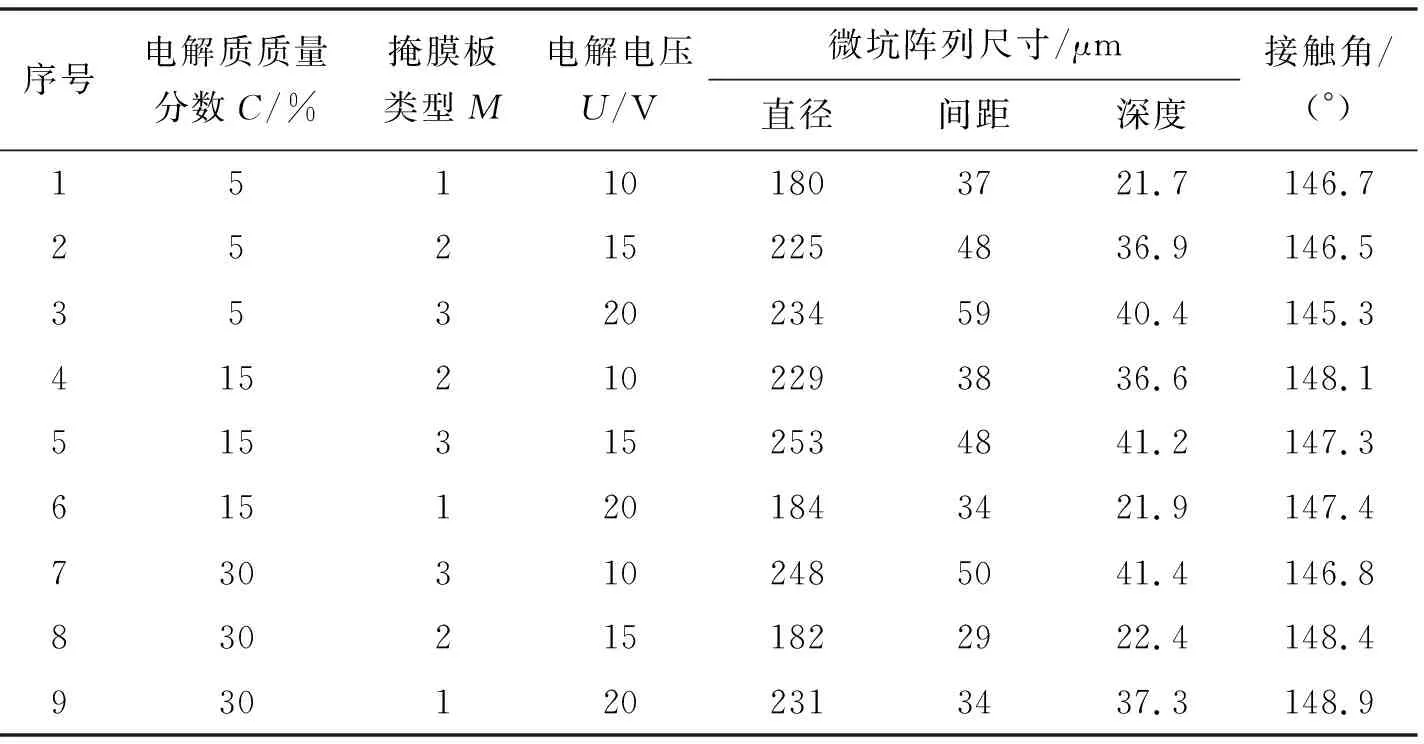

为了深入研究微坑阵列掩膜电解加工过程中工艺参数对钛合金表面疏水性能(接触角)的影响,把微坑阵列掩膜电解加工的三维仿真结果与上述所建立的映射关系模型相结合,基于前期基础试验,并考虑各工艺参数间的交互作用,以电解质质量分数C(5%、15%、30%)、掩膜板类型(1:直径190 μm,间距25 μm;2:直径200 μm,间距70 μm;3:直径200 μm,间距100 μm)和电解电压U(10、15、20 V)作为自变量,以微坑阵列表面的接触角为因变量,设计了如表1所示的仿真分析与模型计算正交试验表。

表1 仿真试验设计及结果

首先,借助COMSOL Multiphysics软件对掩膜电解加工进行三维仿真,从而得到各工艺参数组合下的微坑阵列直径、间距、高度等几何尺寸(如图5和表1所示);其次,基于所建立的映射关系模型和拟合得到的接触角预测曲线(如图3所示),计算得到9组工艺参数作用下的表面水滴接触角;最后,采用正交试验极差分析法,如表2所示,实现工艺参数的优化选择。

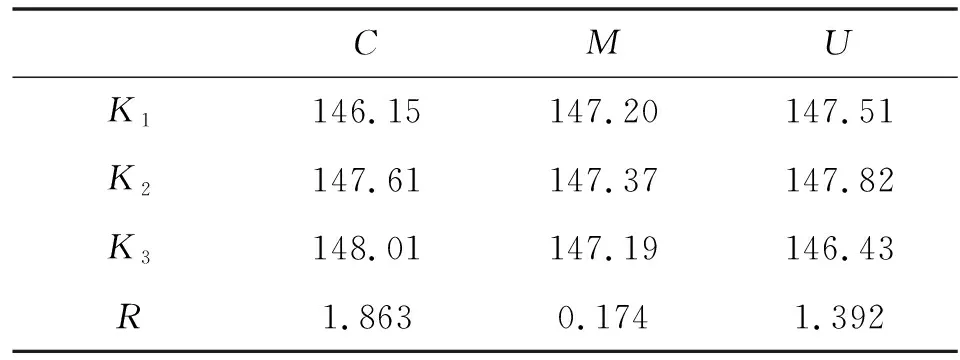

表2 极差分析

通过极差分析可知,掩膜电解工艺参数对微坑阵列表面接触角的影响程度依次为:C>U>M,即电解质质量分数>电解电压>掩膜板类型。微坑阵列掩膜电解织构的最佳工艺参数组合为C3M2U2,即:电解质质量分数30%、掩膜板直径和单元间距分别为200 和70 μm、电解电压15 V。加工时长采用到达仿真网格不收敛的临界点结束时间,约180 s。

4 试验验证

4.1 试验平台

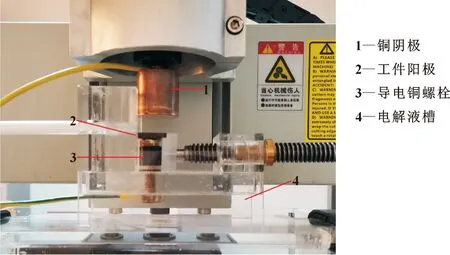

微坑阵列掩膜电解加工装置如图6所示。其中,阳极为20 mm×20 mm×2 mm的TC4钛合金,阴极为紫铜电极。采用JINGYAN3040-2.2 kW小型CNC数控铣床来精确控制加工间隙,利用KXN-30200D可调稳压直流恒流电源控制电解电压,通过DP-130微型高压隔膜泵(流量1.7 L/min)采用侧冲方式使电解液持续冲刷阳极加工表面。此外,掩膜为BP212-37S紫外正性光刻胶,其配套试剂为KMP ST600正胶去膜剂和KMP PD238Ⅱ正胶显影液。分别使用KW-4A匀胶机、395 nm紫外灯进行光刻胶的旋涂和曝光固化。为避免电解液腐蚀,采用定制的亚克力夹具。

图6 掩膜电解加工平台

4.2 试验结果

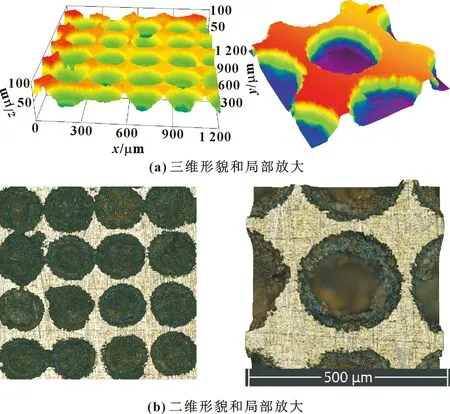

以电解质质量分数30%、2号掩膜板、电解电压15 V作为掩膜电解的工艺参数,对钛合金微坑阵列进行仿真和试验。

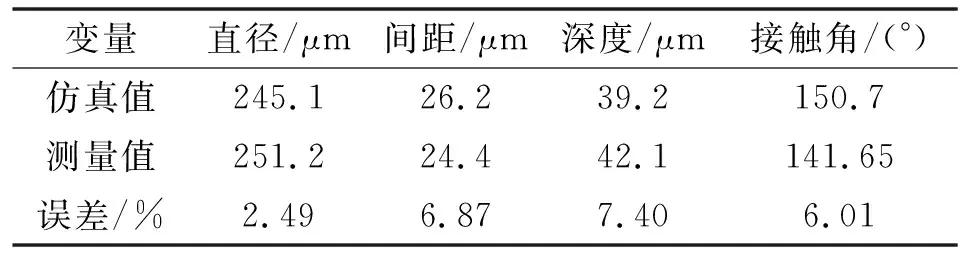

微坑阵列凹坑直径、间距、深度的仿真值分别为245.1、26.2、39.2 μm。把上述仿真结果代入所建立的映射关系模型并进行计算,得到对应的固-液接触面积比f,约为0.36。借助图3中的表面接触角预测曲线,最终得到最优工艺参数组合下,水滴接触角的仿真计算值,约为150.7°。

采用相同工艺参数组合对钛合金材料进行掩膜电解加织构。加工后,使用扫描电子显微镜、三维显微镜和接触角测量仪对微坑阵列的孔径、间距、深度以及表面水滴接触角进行测量,如图7所示。微坑阵列凹坑直径、间距、深度的实际测量平均值分别为251.2、24.4、42.1 μm,与仿真值较为一致。

图7 微坑阵列形貌

掩膜电解加工后,采用OCA20接触角测量仪测量水滴在微坑阵列织构表面的接触角,如图8(a)所示。把体积为5 μL的水滴滴在织构表面的3个不同位置,均呈现140°以上较高接触角,将该位置处的接触角平均值141.65°作为最终测量结果,如图8(b)所示。

把相同工艺参数组合下得到的仿真计算值和试验测量值进行对比,如表3所示。可以看出:微坑阵列直径、间距、深度、接触角的仿真计算值与试验测量值存在一定的偏差。这是因为:加工过程中电解液的波动会引起流场分布的不均匀,不能及时排出的电解产物影响溶液电导率,杂散电流引起的腐蚀,菲林胶片精度以及紫外灯照射时的散射等随机性因素,包括钛合金本身略差的导电性能都会导致仿真值与实测值的不一致,但所有的误差值均小于8%。

表3 误差分析

尽管接触角测量值没有达到超疏水表面所需的150°,然而掩膜电解织构后,未经任何低表面能材料修饰的微坑阵列表面接触角远远超过了120°,是一种典型的低润湿疏水表面。因此,文中建立表面疏水映射关系模型、与微坑阵列三维仿真相结合的分析方法,对钛合金疏水表面微坑阵列的掩膜电解织构具有一定的指导意义。

5 结论

(1)基于Cassie-Baxter润湿理论和掩膜电解材料去除机制,建立了微坑阵列表面接触角与掩膜电解加工参数间的直接映射关系,得到了表面固-液接触面积比与接触角的预测曲线;

(2)基于流场、电场、温度场、阳极溶解速度等控制方程,对钛合金工件表面微坑阵列的掩膜电解织构进行了三维多能场耦合仿真,得到微坑阵列的直径、间距、深度等几何尺寸;

(3)把仿真结果和表面接触角预测曲线相结合,得到掩膜电解不同工艺参数组合下的微坑阵列几何尺寸的仿真值和表面接触角的计算值;

(4)以微坑阵列的接触角为因变量,把电解质质量分数、掩膜板型号和电解电压作为自变量,进行了工艺参数的优化和相关试验验证。与仿真计算相比,试验测量得到的微坑阵列直径、间距、深度、表面接触角的误差值分别为2.49%、6.87%、7.40%、6.01%,二者较为吻合,证明了文中研究方法的有效性。