35 kV输电线路复合横担极限承载力研究

2023-02-27安利强王志旭史军朱之健

安利强, 王志旭, 史军, 朱之健

(1. 华北电力大学机械工程系, 保定 071003; 2. 国网河北省电力有限公司保定供电分公司, 保定 071051)

相较于传统钢材,玻璃纤维增强型复合材料(glass fiber reinforced plastic, GFRP)具有轻质、高强度、高刚度、低热膨胀系数、耐腐蚀、耐疲劳、耐久性能及电绝缘性好等一系列优势,同时相较于碳纤维复合材料,GFRP具有价格低廉,且具有更好的吸能特性和良好的韧性[1]。因此基于以上原因,人们将复合材料运用于输电铁塔横担结构中,与传统的复杂格构式横担相比,复合材料横担结构简单,可降低雷电击穿、污秽闪络等故障发生频率,同时还可提高结构强度,减小输电线路走廊宽度,减轻杆塔重量,降低杆塔运维成本,提高经济效益[2]。

复合横担作为输电铁塔结构重要的组成部分,其材料性能、电气性能、力学性能受到人们的极大关注。材料性能方面,王力等[3]通过考虑复合材料性能等方面进行复合绝缘横担材料选型,并对复合绝缘横担拉压杆进行有限元受力分析和实际应用验证。徐欣等[4]对110 kV复合横担进行了材料老化性能试验,试验结果表明复合横担具有良好的耐老化性能。杨永昆[5]介绍了聚氨酯复合材料的突出特点,以及该复合材料横担与杆塔的研究、运用现状。电气性能方面,吴雄等[6]通过试验对比研究了方管复合绝缘横担及方棒复合绝缘横担的雷电冲击电压、湿工频闪络电压、污秽闪络电压及污秽覆雪闪络电压的变化情况;付慧等[7]对矩形管聚氨酯复合材料横担及其材料样品的电气性能进行了研究,并与铁质横担的电气性能进行了对比。复合横担力学性能包括静力性能和动态性能[8-9]。黄祥怡[10]结合力学拉伸性能试验和有限元分析研究了复合横担的力学特性;刘绪良[11]搭建了复合材料横担力学特性实验研究平台,设计了加载方案和测量方案,对复合材料横担进行静力结构实验,研究其力学特性。马辉等[12-13]和林士凯等[14]对纤维增强复合材料(fiber reinforced polymer,FRP)复合材料横担进行了足尺试验;司建辉等[15]开展了4组12根玻璃纤维增强复合材料(GRFP)复合横担支柱绝缘子轴心受压稳定性试验;施荣等[16]通过试验研究了750 kV输电线路复合横担静载下的疲劳性能;Godat等[17]对不同截面的试件进行了轴压和弯曲试验,从而探讨复合材料在输电杆塔中的应用;Ibrahim等[18]使用有限元方法研究了锥形FRP杆在弯曲载荷下的非线性椭圆度;李玉曦等[19]对750 kV复合横担进行了动载下的疲劳试验,研究在不同工况下复合横担高周疲劳试验及低周疲劳试验的现象。陆兴华等[20]利用ANSYS有限元软件对复合横担进行了静力和动力特性分析,研究了复合横担在不同舞动工况下的失效破坏模式和疲劳寿命。

上述研究皆为复合横担在输电杆塔中的应用做出了重要贡献,复合横担的整体受力得到较为全面的研究。但是复合材料芯棒是通过压接工艺与法兰进行连接,线路运行时复合横担受到竖直向下的导线重力,在该力的作用下,复合横担产生弯曲变形,复合横担芯棒上表面与法兰套筒内壁可能会发生分离,加剧芯棒下表面与法兰套筒的挤压,从而导致应力集中,降低了复合横担在横向载荷作用下(导线重力)的极限承载能力,因此复合横担根部的局部受力应受到重视。

为了研究复合材料横担在横向载荷下的极限承载力,现对复合材料横担进行了极限承载能力试验,得到各个测点在不同横向载荷作用下的位移和应变;建立该复合横担的有限元模型,通过计算得到相应测点的位移和应变结果;结合试验和仿真结果,分析复合横担在横向载荷作用下的变形规律;通过分析根部压接对复合横担极限承载能力的影响,提出一种新的法兰与复合材料芯棒的连接方式。

1 试验研究

1.1 复合材料横担试件

试验选取35 kV输电线路复合材料横担1只,如图1所示,复合横担由复合材料芯棒、法兰两部分组成。为了便于施加载荷,在横担的右端连接了一个加载件。复合材料芯棒与法兰之间以压接的方式连接,法兰与加载件之间通过螺栓连接,加载件右端的螺栓孔与手拉葫芦相连。

1.2 加载与测量方案

为了充分了解复合横担的力学性能,开展测试其极限承载力的破坏试验。如图2所示,横担的左端法兰通过螺栓与反力架连接,右端的加载件通过手拉葫芦与地面上的固定螺栓相连,可通过调整手拉葫芦中的链条长度来改变载荷的大小。试验采用应变片和标尺测量变形,在横担端部树立标尺测量端部位移;载荷的方向竖直向下,复合横担芯棒的上半部分受拉、下半部分受压,因此在芯棒两端距离法兰50 mm处和芯棒中间3个截面布置应变片,且在每个截面最上方和最下方各布置一个应变片,如图1(c)所示。加载时以2 kN为间隔分级增加载荷直至横担发生失效。

图1 复合材料横担Fig.1 Composites crossarm

图2 复合横担极限承载力试验装置Fig.2 Test device for ultimate load-carrying capacity of composites crossarm

该复合材料横担的最危险工况为断一相导线工况,纵向设计载荷11.52 kN,垂向设计载荷3.68 kN,合力为12 kN,因此以12 kN设计载荷为试验标准载荷,且力的方向垂直横担轴线方向。

1.3 试验现象与结果

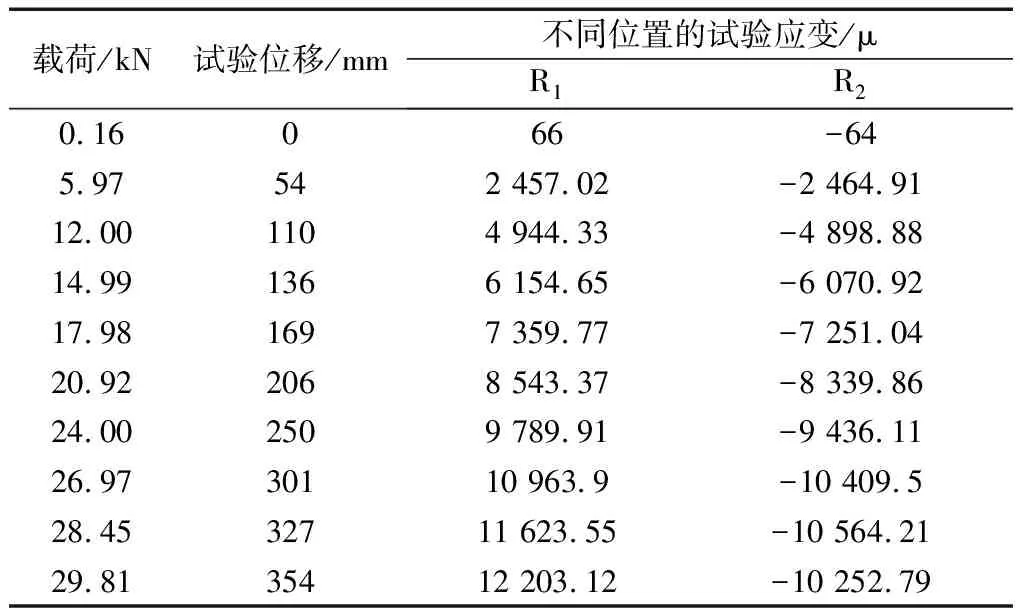

在加载的初始阶段,横担自由端未发生明显的位移,随着载荷的增大,自由端的位移增大,载荷-位移/应变数据如表1所示;当载荷达到141%设计载荷(16.91 kN)时,横担根部的法兰套筒内壁与芯棒的上部(受拉侧)开始分离,且分离区域逐渐增大,在该过程中,手拉葫芦行进同样的行程而提供的载荷却明显小于上一阶段的数值;当载荷达到248%设计载荷(29.81 kN)时,横担根部法兰与芯棒相互挤压的区域的复合材料出现多条裂纹,且力传感器和应变仪的数值立即减小,表明复合横担失效,如图3所示。

图3 复合横担失效位置Fig.3 The failure position of composites crossarm

表1 载荷-位移/应变数据Table 1 The data of load-displacement/strain

2 数值仿真分析

2.1 复合材料拉伸试验

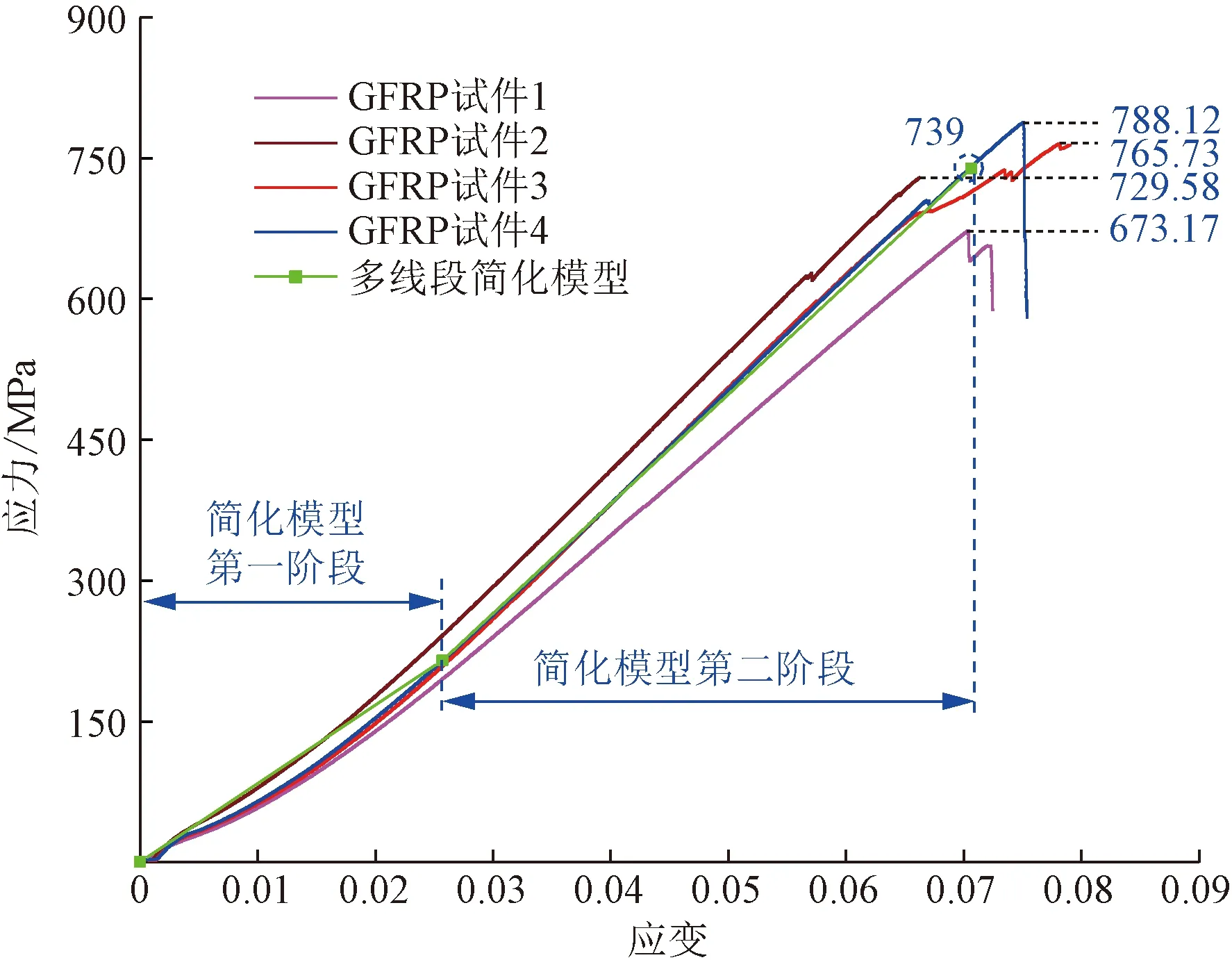

根据《GB/T 1447—2005纤维增强塑料拉伸性能试验方法》加工制造了如图4所示4个GFRP板材试件,并通过拉伸试验测量材料拉伸强度。依据材料拉伸试验应力-应变曲线,提出多线段简化模型,并将其用于有限元模型研究,如图5所示, 4个试件的平均极限抗拉强度为739 MPa。

图4 材料试件Fig.4 Material test specimen

图5 复合材料的载荷-位移曲线Fig.5 The load-displacement curve of composites

2.2 有限元模型

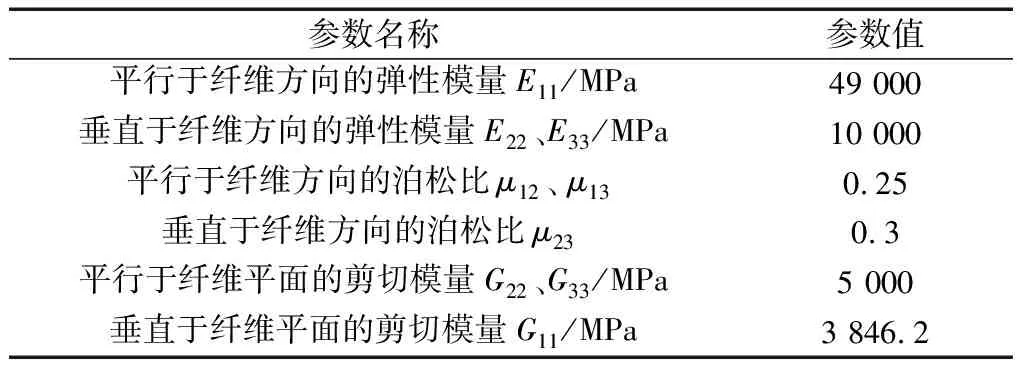

采用SolidWorks建立了复合横担的法兰、芯棒及加载零件,将法兰套筒外壁等分切割出8个压接面,两法兰共有16个这样的曲面,用于后续的加载,并将这些零件装配形成复合横担的整个结构后倒入到Workbench中。其中,法兰和加载件的材料设为45钢,并根据实际的FRP复合材料参数新建一种材料作为芯棒的材料,材料参数如表2所示。

表2 材料参数Table 2 Material parameters

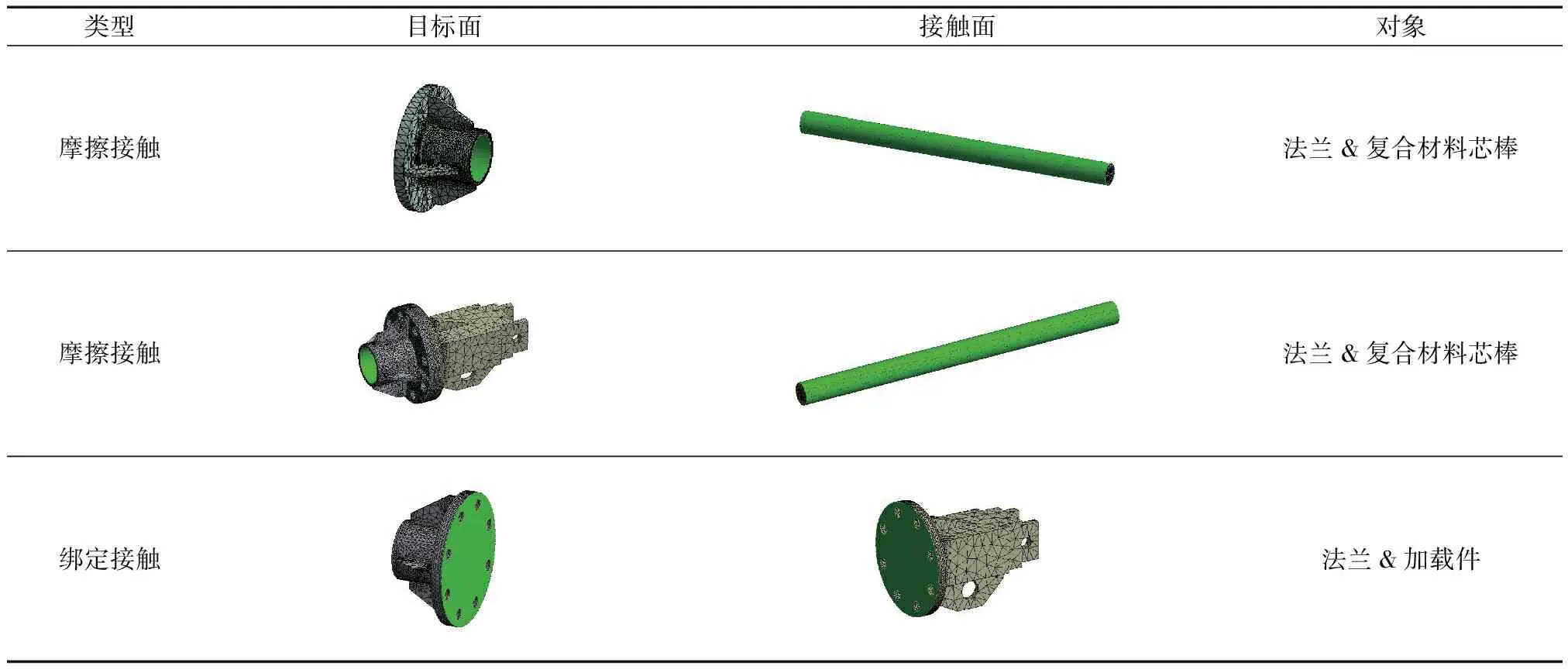

因为法兰与芯棒的连接为压接,因此芯棒外表面与法兰套筒内壁的接触设为摩擦接触,摩擦因数为0.281(45钢与树脂材料的摩擦)。对于加载零件与法兰的连接,在实际中它们是通过八个螺栓进行连接的,因此可认为它们的连接属于绑定接触,如表3所示。在网格划分上,芯棒采用扫略划分法,各个接触连接处采用接触加密网格划分方式,而其余区域采用默认网格划分。

通过上述的设定建立了复合横担的有限元模型。本文研究对横担的左端法兰螺栓孔施加固定约束,对两端的法兰压接面施加沿径向的压力,在加载件右端的螺栓孔施加竖直向下的集中力,加载方式及载荷值得大小与实验一致。

2.3 试验与仿真结果对比

2.3.1 载荷-位移曲线

图6为试验和有限元仿真的载荷-位移关系图,图6中蓝色线为实验结果,橘色线为有限元仿真结果。从试验载荷-位移曲线可知:在集中力小于16.91 kN、横担自由端的位移小于156 mm时,载荷与位移基本呈线性关系;随着载荷的增大,位移的增量大于线性阶段的位移增量,这是因为当载荷大于16.91 kN时,芯棒与法兰连接的上部发生脱离,它们的连接减弱,该区域的结构刚度减小造成了横担整体刚度的减小,且随着载荷的增大,脱离面积增大,导致载荷与位移呈非线性关系;当载荷大于29.81 kN时,芯棒发生破坏。

图7为载荷248%设计载荷(29.81 kN)时有限元模型中芯棒结构的应力云图,从图中可知,芯棒左端(横担根部)的最大应力为1 144 MPa,大于材料的极限抗拉强度值(739 MPa),而有限元模型最大应力为739 MPa时对应的载荷为28.45 kN,即认为结构失效,如图6所示。从对比结果可知,横担失效时仿真载荷值小于试验破坏值(29.81 kN),原因在于:在试验中,判断破坏方式是芯棒表面有明显的大面积损伤,而在此之前芯棒可能已经开始损伤,且破坏面积很小或不明显。此外,在试验过程中,当横担变形时,手拉葫芦施加的载荷方向偏离垂直方向,因此横担上的实际载荷小于力传感器上的读数,因此在相同载荷下仿真模型的位移大于试验模型的位移。

表3 复合横担结构的接触类型Table 3 The contact type of composites crossarm

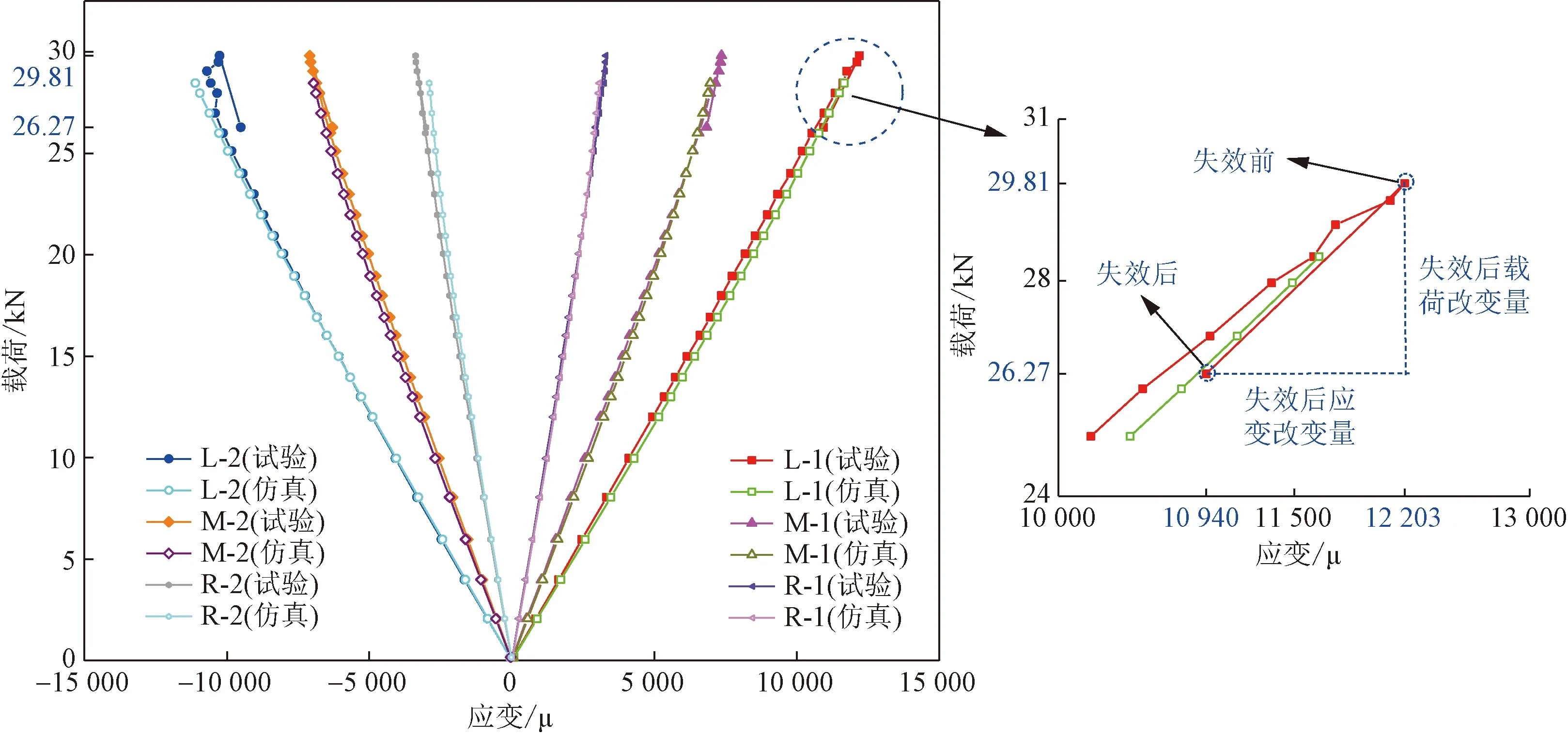

2.3.2 载荷-应变曲线

如图8所示为实验与仿真结果的载荷-应变关系图,从图8中可看出,无论是实验还是仿真,其载荷与应变呈线性关系,并且受拉侧的应变与受压侧应变关于纵轴对称。当载荷接近复合横担的极限载荷时,左侧第二个测点的数据跳动非常大,这是因为该测点位于失效点附近区域,当横担发生破坏后,各测点的应变数值减小。受拉侧和受压侧的应变变化规律有所差异:对于受拉侧,失效后的应变大于相同载荷下未发生破坏时的应变,这是因为材料发生了塑性变形;对于受压侧,失效后的应变小于相同载荷下未发生破坏时的应变。

图6 载荷-位移曲线Fig.6 The curve of load-displacement

图7 芯棒应力云图Fig.7 Stress of mandrel

2.3.3 芯棒与横担分离位移曲线

如图9所示为有限元模型中芯棒与横担的分离位移曲线,当载荷较小时,分离位移与载荷呈线性关系,且位移增量非常小;当载荷大于16.91 kN(141%设计载荷)时,位移增量突然增大,证实了试验中的压接脱离现象,如图10所示为不同载荷下芯棒与法兰的分离图。

图9 不同载荷下芯棒与法兰分离距离曲线Fig.9 The separation distance between mandrel and flange under different loads

图8 载荷-应变曲线Fig.8 The curve of load-strain

图10 不同载荷下芯棒与法兰的分离图Fig.10 The separation diagram of mandrel and flange under different loads

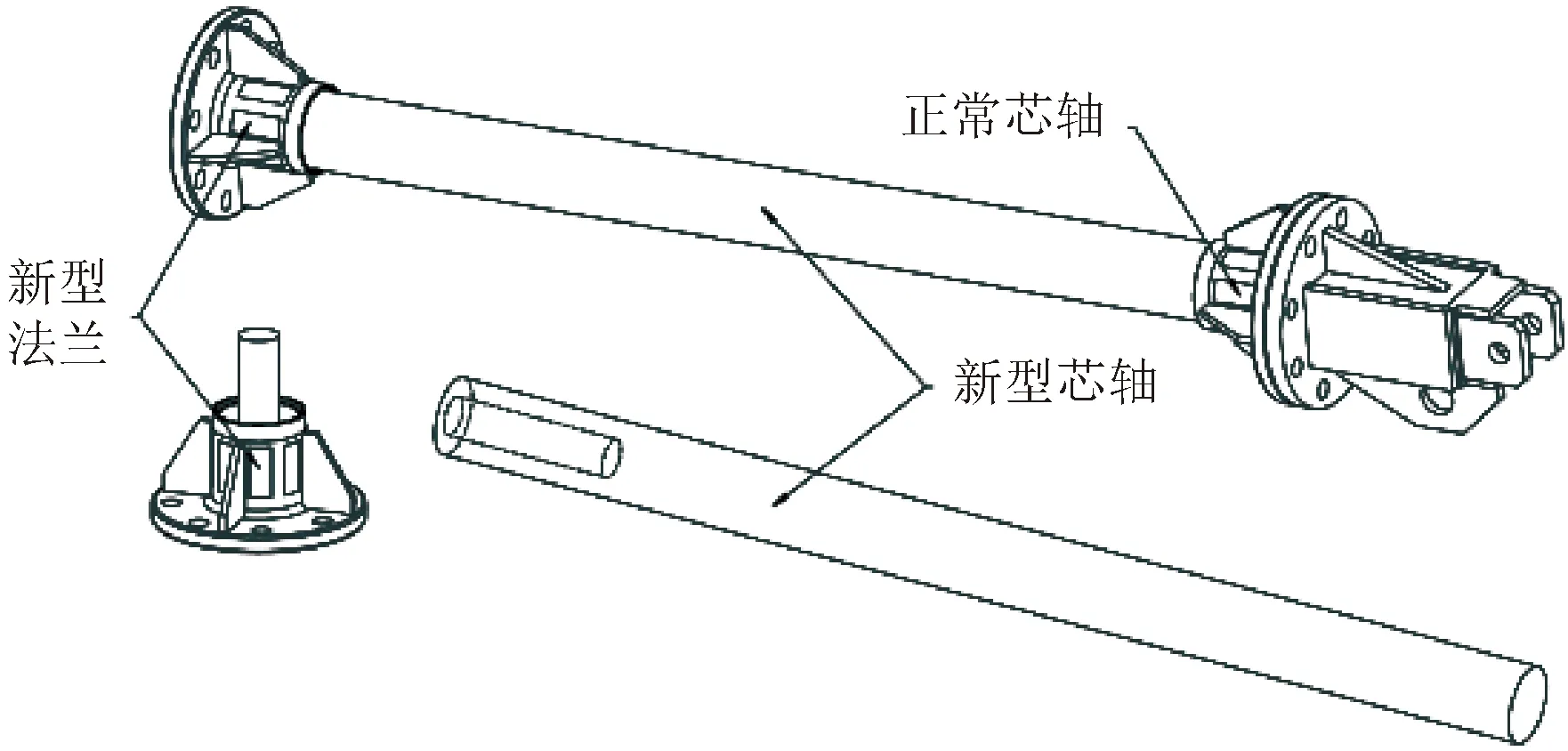

2.4 结构优化

由前述可知,复合横担在过载时根部受压侧先发生失效,这是由于复合横担根部与芯棒的刚度突变导致的,所以有必要设计一种新的芯棒与法兰连接方式,以减小刚度突变,从而降低接触部位的应力集中,提升复合横担的承载能力。如图11所示,在压接基础上,增加一个销接,即在法兰套筒中增加一个销轴,而复合材料芯棒的一端加工一个与销轴尺寸一致的孔。销轴的长度应大于套筒长度,方可达到降低刚度突变的程度。

为了验证方案的可行性,建立了优化结构的有限元模型,并对其进行有限元分析。结果表明,当荷载达到254%设计载荷(30.50 kN)时,带销钉模型的最大等效应力达到材料的极限抗压强度(图12),而如上所述,当荷载达到237%设计载荷(28.45 kN)时,初始模型的最大等效应力达到材料的极限抗拉强度。相比之下,优化后的结构承载力提高了7.2%。

图11 新型的芯轴与法兰连接方式Fig.11 New connection mode between mandrel and flange

图12 优化模型芯棒应力云图Fig.12 Stress of optimization model

3 结论

对FRP复合材料横担进行了极限承载力试验,同时对其进行了数值仿真分析,得到以下结论。

(1)在复合横担极限承载力试验中,随着载荷的增大,横担自由端的位移增大;当横向载荷达到141%设计载荷(16.91 kN)时,芯棒上部与法兰开始发生脱离,且脱离面积随着载荷的增大而增大,导致芯棒下部与法兰的挤压加剧,芯棒被挤压区域出现多条裂纹。

(2)加载初始阶段,位移基本线性增加;当载荷大于141%设计载荷(16.91 kN)时,位移的变化呈非线性,当横向载荷达到248%设计载荷(29.81 kN)时,复合横担根部发生失效。

(3)结合有限元仿真与试验结果,证实了复合横担根部压接脱离是决定复合横担极限承载力的重要因素之一。

(4)提出的优化方案可降低横担根部的刚度突变梯度,减小应力集中,提高复合横担在横向载荷作用下的极限承载能力。