钻机内套筒焊接失效分析

2023-02-24范振国

范振国

(上海科玛泰科技有限公司,上海 201400)

0 引言

焊接也称作熔接,是一种以加热、高温或高压的方式接合金属或其他热塑性材料的制造工艺及技术。作为两个零件连接的常用工艺,焊接质量不仅影响焊接产品的使用性能和寿命,更重要的是影响人身和财产安全。焊接间隙是影响焊接质量的主要因素之一,周丹桐等具体论证了不同焊接间隙对焊接性能的影响,指出在平焊中,间隙过大会产生焊接变形和过大应力集中[1];同时黄显峰等通过制动管与接头体焊接接头之间焊接间隙的研究,指出焊接裂纹多出现在焊趾处[2]。为保证角焊的焊接质量,本文针对某钻机内套筒焊接件出现的失效情况开展具体研究,从宏观、微观观察入手,再使用控制变量法研究焊接间隙对焊接质量的影响,并提出了有效提高焊缝焊接质量的建议。

本课题来源于工程中遇到的亟待解决的实际问题,该设备部件在运行579 h 后,客户在做日常检查时发现大臂延伸钢桶前端有裂缝,仔细观察后发现,该裂缝出现在加工焊接处,并且裂缝情况比较严重。

1 实验研究

1.1 宏观检查

1.1.1 宏观分析

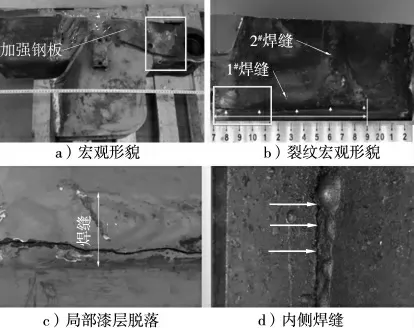

样品表面可见红色漆层,部分位置呈灰黑色(图1)。拆除钢板后发现,该侧裂纹长约120 mm,裂纹(白色箭头处)位于焊缝金属区(1#焊缝),且沿着焊缝纵向扩展(图1b));焊缝表面可见红色漆层,局部位置的漆层已脱落;焊接内侧焊缝基本上位于焊缝的焊根部位。

图1 宏观形貌

1.1.2 断口分析

进行断口微观形貌分析,根据微观形貌与宏观形貌的对应关系,可进一步判断失效类型[4]。

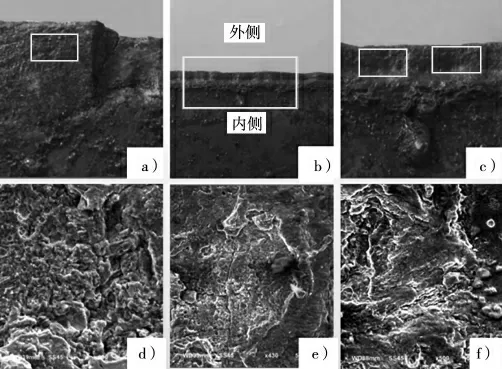

打开裂纹,清洗后的断口表面呈灰黑色,断口附近的母材表面可见较多焊渣,局部位置可见红褐色的锈蚀特征(图2a)),其线框处的电镜照片如图2f)所示(放大比例为1∶500),可见断口表面覆盖有较厚的腐蚀产物,局部位置可见疲劳辉纹特征;图2b)为断口宏观形貌,断口整体较光滑;图2c)为左侧断口局部放大形貌,可见贝壳纹特征。贝壳纹法线方向代表疲劳裂纹扩展方向,处于应力集中状态,容易形成裂纹源[3]。

将断口典型部位(图2b)和图2c)所示位置)切割取样清洗后置于扫描电子显微镜下观察,左侧断口线框处放大比例分别为1∶800和1∶430 的电镜照片如图2d)、图2e)所示,隐约可见疲劳辉纹。这是疲劳断裂的典型特征,疲劳辉纹的存在加快了裂纹的拓展速度[5]。

疲劳断口一般由疲劳源、疲劳裂纹、疲劳裂纹拓展区和瞬断区组成[6]。图2c)显示了该焊接件在载荷作用下,首先由于应力集中产生贝壳纹,并以此为裂纹源沿法线方向扩展。疲劳源一般出现在焊接件表面,由于裂纹两面在载荷作用下不断相互接触,因此断裂区域较光滑(图2b))。由于较多疲劳辉纹的出现,加剧裂纹扩展,直至材料发生瞬断[7]。

图2 断口形貌

当焊接间隙过大时,焊缝质量会有所降低,更容易在负载下发生疲劳失效,同时焊接间隙也会使工件自身相对振动更加明显,即会出现较光滑断口。由断口的上述分析可知,该失效属于应力集中导致疲劳失效,裂纹两面在载荷作用下不断相互接触,这与焊接间隙过大所造成的失效情况相一致。因此可以得出,该零件疲劳失效的主要原因是焊接间隙过大导致的焊缝质量降低。

1.2 失效重现

1.2.1 焊缝间隙产生原因及影响

失效重现是探究实际生产加工过程中导致问题发生因素的常用方法[8]。考虑焊接加工工艺的实际步骤,影响焊接间隙产生的原因有零件尺寸、中心车架尺寸、侧车架尺寸、工装尺寸和人员操作等。这些因素均会对焊接工艺产生一定影响,包括降低焊接质量、导致焊接变形、增加焊接成本和降低焊接效率以及提高焊接操作技能的要求等,因此,控制焊缝间隙以减弱此影响对完善焊接工艺有着重要作用。

1.2.2 实验内容

检查问题部件的加工工艺,是否有明显误差,如果发现明显误差,按照失效零件的加工情况重复加工过程,对比是否具有相同的失效特征;若无明显误差,就依据控制变量法原则,每次改变其中一种因素而其他因素保持不变,重复加工与对照以找到主要影响因素,各因素的实验情况如表1 所示。

表1 失效原因

当前,为保证焊接质量和效率,角焊通常使用机器人自动焊接,但在本此实验中考虑到人员操作采用手工焊接[9]。在本次实验过程中,可以发现两个明显误差。

(1)中心车架尺寸,其他条件不变的条件下,连续更换6 台中心车架,10 个连接点的间隙数据变化很大,中心车架尺寸不稳定。

(2)工装尺寸,工装尺寸实测超差0.7 mm,远大于图纸要求的±0.3 mm。其余尺寸均复合自由公差要求,在保证人员操作物任何改变的前提下,进行重复加工,可再现失效特征。

上述实验表明,导致该部件焊接间隙产生的原因主要为中心车架尺寸不稳定、工装尺寸实际误差较大。为尽量避免上述因素导致间隙出现的情况,可采用以下解决措施:①明确焊接间隙要求;②控制两侧梁零件尺寸;③调整中心车架工装和控制焊接变形;④出具工艺图明确中心车架和侧梁的配合尺寸。

1.3 试样模拟实验

在其他条件均不变的前提下,改变角焊的焊接间隙,通过焊接效果来说明焊接间隙对角焊焊接质量的影响。

1.3.1 实验内容

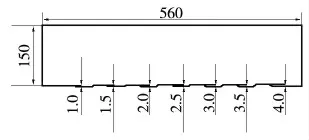

焊接实验如图3 所示,以两块试样3 为翼板,使试样2 为腹板,在试样2 凹槽处进行焊接使其与试样1 固定。焊接完成后,以试样2 上垂直于试样1 与试样2 相交直线,且经过各凹槽中点的直线为截线对焊接件进行切割,得到各焊接处的截面。

图3 焊接安装示意

(1)试样尺寸:试样1-(15×560×150)mm;试样2-(12×560×150)mm(该试样560×12 mm 侧面均匀分布着深度1.0~4.0 mm、厚度3.0 mm 的7 个凹槽,这些凹槽为实验中的焊接点,凹槽深为焊接间隙,图4);试样3-(16×150×125)mm。

图4 试样2 尺寸

(2)焊接采用135-GMAW 工艺。焊丝材料为AWS 5.18 ER70S-6 和JM56,保护气体为80%Ar+20%CO,基材为Q355D,焊接方式为平角焊。

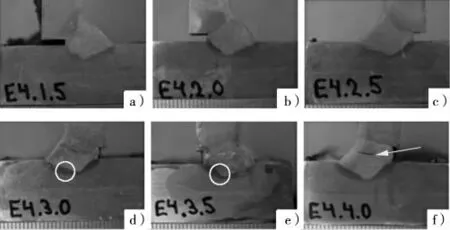

图5 为焊接间隙由1.5 mm 到4.0 mm 的焊接截面图,可以明显看出,焊接间隙为1.5 mm、2.0 mm、2.5 mm 的焊接处没有明显的裂缝;焊接间隙为3.0 mm 及3.5 mm 的焊接处出现明显的表面裂纹[10];焊接间隙为4.0 mm 的焊接处有明显的内裂纹[11]。

图5 实验结果

该实验表明,其他条件保持不变时,随着焊接间隙的增大,焊接质量会逐渐降低直至出现明显缺陷。

1.3.2 实验核实及分析

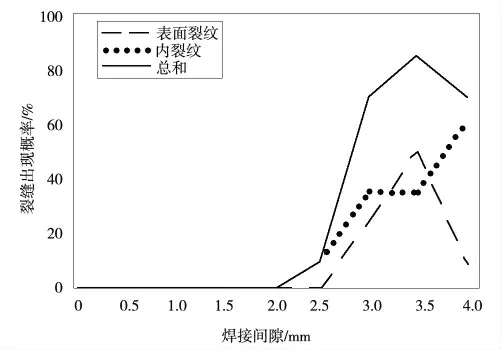

为更准确地得到各个焊接间隙出现焊接失效的概率,在上述实验的基础上,进行了5 组试样实验,并对实验现象进行统计,表面裂纹、内裂纹出现的概率以及两者概率之和与间隙大小的关系如图6 所示。

图6 裂纹出现概率—间隙大小函数图像

从图6 可以看出,当间隙小于2 mm 时,焊接裂纹出现的概率近似为0;当间隙大于2 mm 时,表面裂纹出现概率先增大后减小,而内裂纹出现概率逐渐增大。由此可以得到结论,在角焊工艺中,当焊接间隙大于2 mm 时焊缝有出现裂纹的风险,且间隙越大风险越大。

1.4 填充焊接实验

在角焊焊接工艺标准中明确了角焊采用手工电弧焊以及机器焊接方法。对于手工电弧焊,明确指出了焊接间隙要小于2 mm;对于机器焊接,该标准给出了不同焊接间隙a 的焊接方法,其中当a>3 mm 时采用先填充再焊接的工艺。

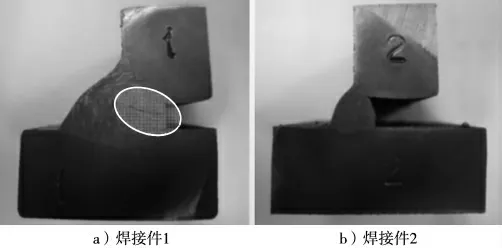

对于上述标准是否适用于实际焊接加工,进行了一组对照实验,结果见图7。焊接件1 采用先填充后焊接,焊接件2 采用直接焊接无填充,两组焊接间隙均为4 mm。由焊接截面图可以看出,当间隙较大时,无论是直接焊接还是填充后焊接,焊接质量均较差,填充后焊接甚至出现内裂纹。因此,该标准存在瑕疵,应尽量避免焊接间隙过大的情况。

图7 填料与否对比实验

1.5 有限元分析

数值模拟技术在各种焊接过程中有着广泛应用,包括在焊接中的能量传递以及应力应变和组织相变等[12]。由于焊接残余应力是引起焊接变形、失稳和疲劳断裂的主要原因[13],本文模拟了焊缝各部位应力大小与焊接间隙之间的关系,通过应力—间隙大小曲线图预测焊接裂纹可能出现的位置。

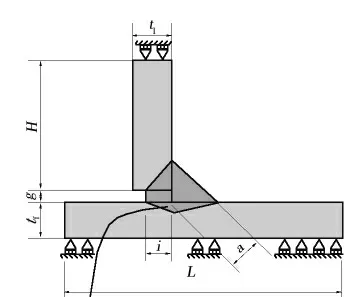

有限元分析模型如图8 所示,其中H 表示腹板板高,L 表示翼板板宽,tf和tl分别表示腹板和翼板的板厚,a 表示焊缝,g 表示焊接间隙,i 表示焊接浸入部分。限制焊接件竖直方向的自由度,不另加外力,分析此时焊缝各处内应力。

图8 有限元分析模型

通过有限元分析得到的焊缝各部位应力与焊接间隙的关系如图9 所示,焊缝中部和顶部的应力随着间隙增大而在增大;焊缝根部的应力曲线波动较大,呈波浪式上升。在焊缝大于2.5 mm 处,焊缝中部以及焊缝根部的应力较大,并且对于失效的试件,试件裂纹处于实际最大应力处[14]。由此可以得出,焊接间隙越大越容易产生裂缝,同时焊缝主要集中于焊缝中部以及焊缝根部[15]。

图9 焊缝各处应力—间隙大小函数图像

2 分析与讨论

2.1 材料分析

经检测,某零件的化学成分、力学性能符合国标GB/T 1591—2018《低合金高强度结构钢》对Q355D 的规定,其母材显微组织正常。

碳元素是决定钢材性能的重要元素之一,适当的碳含量可以显著提高钢材强度,但控制不当会导致组织粗化并且降低焊接性能[16],根据材料Q355D 的化学成分,该材料的碳当量依据国际焊接学会碳当量公式可求得,[C]=0.2%,该材料焊接性优良[17],焊接时一般不需要加热。

2.2 焊接工艺设计合理性分析

焊接质量可依据焊接质量标准来评定,焊接质量与焊接工艺、焊接材料、焊接结构等密切相关,其中包括母材和焊材、工艺评定及规程、操作人员技能、焊接过程控制及环境与健康安全评定等,标准ISO 5817—2014《焊缝检验及评定》对角焊焊缝质量等级做了集体评定[18]。

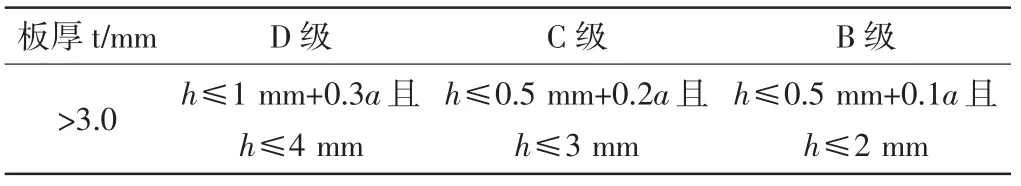

ISO 5817—2014 中,角焊质量等级的评定是依据焊接间隙与焊缝之间的关系见表3(h 表示焊接间隙、a 表示焊缝焊喉尺寸):当板厚大于3 mm 时,D 级对焊接间隙的要求是h≤1 mm+0.3a 且最大不超过4 mm;C 级对焊接间隙的要求是h≤0.5 mm+0.2a 且最大不超过3 mm;B 级对焊接间隙的要求是h≤0.5 mm+0.1a 且最大不超过2 mm。以样品E4.4.0为例,其满足D 级要求,但是却出现了内裂纹,因此该标准需要一定修改。

表3 ISO 5817—2014 的焊缝质量评定标准

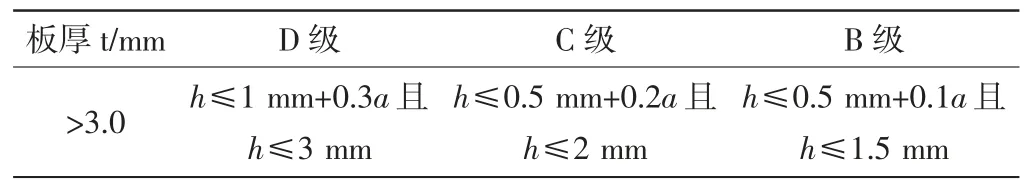

企业结合制造、机器实际使用寿命等情况,修改企业角焊质量标准,见表4,评定原则为:D 级要求h≤1 mm+0.3a 且最大不超过3 mm;C 级要求h≤0.5 mm+0.2a 且最大不超过2 mm;B级要求h≤0.5 mm+0.1a 且最大不超过1.5mm。

表4 企业的焊缝质量标准

3 结论

通过试样模拟实验以及理论分析,可以得到如下结论:

(1)焊接间隙大于2 mm 会导致焊接裂纹出现的概率增大,且焊接裂纹主要出现在焊缝中心以及根部。

(2)通过添加填料不能有效避免因焊接间隙过大而导致的焊缝质量下降的问题。

(3)可以通过明确焊接间隙要求、控制两侧梁零件尺寸、调整中心车架工装和控制焊接变形、出具工艺图明确中心车架和侧梁的配合尺寸等方法来控制焊接间隙。

(4)根据试样模拟实验结果,对现有焊缝质量标准做了一些修改,避免由于焊接间隙过大而导致的焊接裂缝。