水包油型乳化柴油制备及其对辉钼矿浮选的强化

2023-02-23王志远张崇辉薛季玮卜显忠

王 森 王志远 宛 鹤 张崇辉 薛季玮 卜显忠

(西安建筑科技大学资源工程学院,陕西 西安 710055)

钼是我国重要的稀有金属和战略储备资源,储量巨大,位居世界首位[1-2]。辉钼矿是钼资源中储量最高、工业价值最高的,具有良好的天然可浮性,工业上常采用烃油类捕收剂对其进行回收。但由于烃油与水不互溶,故其在矿浆中通常以油滴的形式存在,分散性较差,极大影响辉钼矿的浮选指标[3-4]。

针对烃油类捕收剂分散性差的问题,常采用乳化的方式对其进行预处理。李志斌等[5]利用胶体磨制备乳化柴油并将其用于煤泥浮选,结果表明,相较于未乳化柴油,乳化柴油为捕收剂可提高精矿回收率5.66个百分点;相同指标条件下节省柴油用量39.13%。吴德林[6]利用乳化器对药剂进行实时乳化和添加,有效改善了药剂的分散性,提高精煤产率1~1.5个百分点,降低浮选药剂消耗10~15个百分点。王维清等[7]通过数显高速搅拌机制备乳化煤油并利用超声处理15 min,将其作为辅助捕收剂进行钛铁矿浮选试验,不仅可以有效降低捕收剂的用量,还显著提高了精矿品位。以上研究表明,药剂的乳化处理能在一定程度上提高药剂的分散性,改善浮选效果并降低药剂用量。此外,分析相关文献发现,超声乳化方式具有反应迅速、效率高的特点,可对浮选药剂进行高效乳化处理[8-9]。柴油乳化后一般可分为水包油型(O/W)和油包水型(W/O),其中水包油型柴油的内相为油、外相为水,表现为亲水性,在浮选过程中可以较好地分散在矿浆中。研究表明[10-11],水油度(HLB)为8~18的表面活性剂可作为乳化剂,用于制备水包油型柴油。本研究采用添加乳化剂和超声处理的方式对柴油进行乳化处理,以辉钼矿浮选指标为依据,分析乳化剂种类及用量、超声作用功率及时间对乳化效果的影响,并通过显微镜观察、粒径检测、黏度测量等手段分析作用机理。

1 试验材料

1.1 试验样品

试验样品取自陕西省金堆城选矿厂,粒度为-2 mm,其化学多元素及矿物组成分析结果分别见表1、表2。

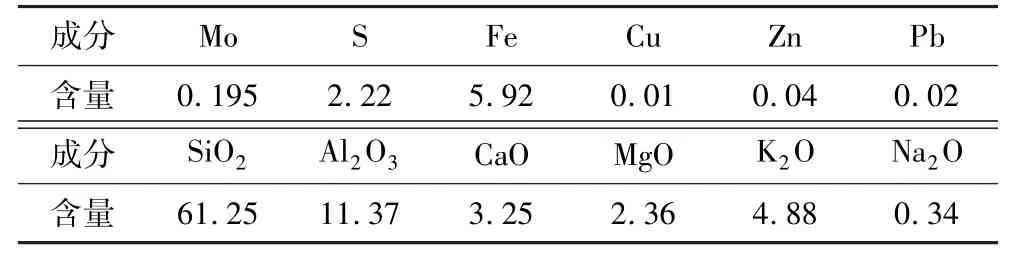

表1 试样化学多元素分析结果Table 1 Analysis results of chemical multi-elements for the samples %

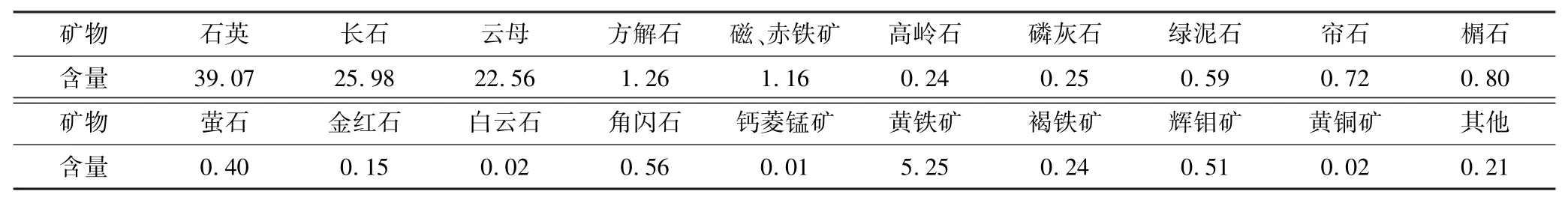

表2 试样矿物组成及含量Table 2 Minerals composition and its content for the samples %

由表1及表2可知:试样中主要可利用元素为Mo,品位为0.195%,脉石组分SiO2和Al2O3含量较高,分别为61.25%、11.37%;试样中主要矿物为石英、长石及云母等,主要有价矿物辉钼矿的含量为0.51%。

1.2 试验仪器及药剂

试验所用仪器包括单槽浮选机(武汉洛克粉磨设备制造有限公司,RK/FD-3型),超声发生器(宁波新芝生物科技股份有限公司,JY92-ⅡDN型),马尔文Zeta电位仪(英国马尔文公司,ZS90型),偏光显微镜(上海铸金分析仪器有限公司,Axio Scope A1型),旋转流变仪(德国哈克公司,HAAKE MARS型)。

试验所用药剂包括捕收剂柴油(工业纯)、起泡剂2号油(工业纯),乳化剂聚氧乙烯月桂醚(化学纯,HBL值16.9)、油酸钠(化学纯,HBL值18.0)、OP-10(化学纯,HBL值13.3)。

2 试验方法

2.1 水包油型乳化柴油制备

分别将柴油和乳化剂按一定比例添加至水中,使用超声发生器对溶液进行超声预处理,其中油水质量比1∶10,乳化剂用量按油、水总质量百分比计,乳化剂用量、超声时间、超声功率等具体参数按各部分试验要求设置。

2.2 辉钼矿浮选试验

称取试样1 kg,依次加入捕收剂(用量为50 g/t)、起泡剂(用量为40 g/t),进行辉钼矿浮选试验,乳化柴油用量按其所含柴油量计算。

2.3 乳化柴油性质分析

(1)显微镜观测。将用于不同浮选条件下的水包油型乳化柴油,用去离子水稀释10倍,滴取一滴制成玻片标本放置于显微镜下,观察其粒度和分散情况。

(2)粒径检测。利用马尔文ZS90型Zeta电位仪,测定不同条件下制备的水包油型乳化柴油平均粒径。取1 mL待测液体加入容器中,设置测定条件为:折射率1.59,吸光度0.01,温度20 ℃。共测定3次,取平均值。

(3)黏度测定。利用HAAKE MARS 40型旋转流变仪,测定不同条件下制备的水包油型乳化柴油的黏度。取5 mL样品置入样品槽中,采用圆筒式转子,在100 s-1条件下对样品预剪切60 s,再静置60 s,随后进行变速剪切测量(测试条件为:0~300 s-1,180 s)。

3 试验结果与讨论

3.1 乳化剂对辉钼矿浮选指标的影响

3.1.1 乳化剂种类试验

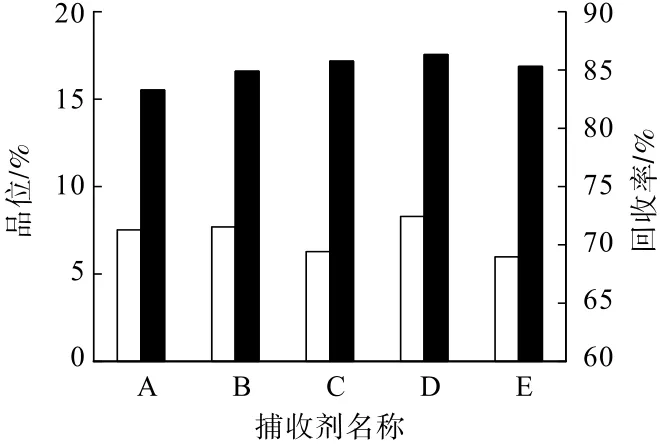

在乳化剂用量为1.0%、超声功率300 W、超声时间2 min的条件下,将OP-10、聚氧乙烯月桂醚、油酸钠作为水包油型柴油乳化剂,利用超声制备水包油型乳化柴油,并将柴油以及未添加乳化剂的乳化柴油作为对照组,进行浮选试验。其中,将未超声处理且未添加乳化剂的柴油标记为捕收剂A,经超声处理且未添加乳化剂的乳化柴油标记为捕收剂B,将添加OP-10、聚氧乙烯月桂醚、油酸钠的乳化柴油分别标记为捕收剂C、D、E,分别使用捕收剂A、B、C、D、E进行浮选试验,结果如图1所示。

图1 乳化剂种类试验结果Fig.1 Results of emulsifier types test

由图1可知:A组钼精矿的Mo品位和回收率分别为7.52%、83.28%,经过超声处理后的捕收剂B、C、D、E组的浮选结果较优,Mo回收率提高1.55个百分点以上,表明使用超声对柴油进行预处理,可有效提高辉钼矿的浮选回收率,改善浮选效果。其中,捕收剂D的浮选效果最佳,钼精矿的Mo品位和回收率分别为8.29%、86.33%。

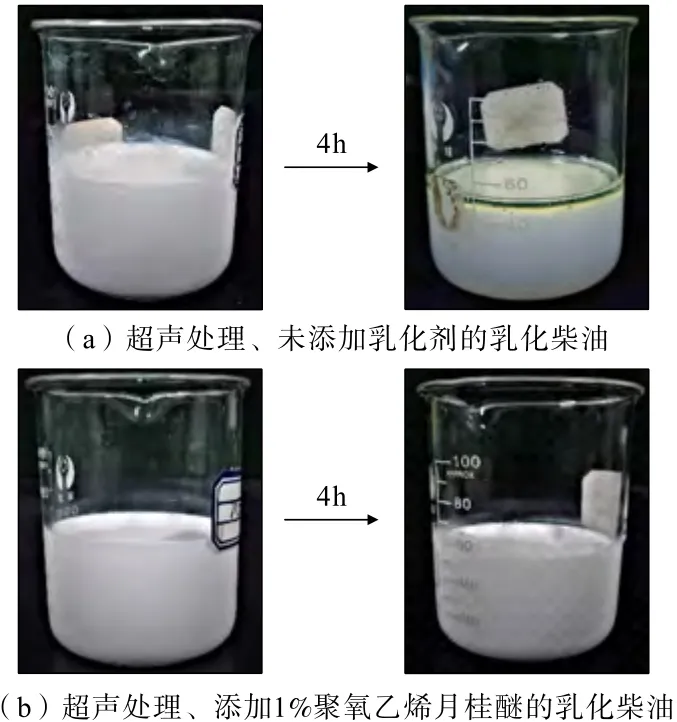

将制备好的捕收剂B、D于常温、常压环境下静置4 h(图2),观察发现:捕收剂B静置4 h后油水相分离,发生明显的油水相分层,而捕收剂D静置4 h后仍维持原相,柴油均匀地分散在水中。说明含有乳化剂的乳化柴油具有良好的稳定性,油水相不易分层,可长时间保存。根据辉钼矿浮选效果和乳化柴油稳定性试验结果,选用聚氧乙烯月桂醚并经超声处理的乳化柴油作为捕收剂进行后续浮选试验。

图2 乳化柴油稳定性试验Fig.2 Stability test for emulsified diesel oil

3.1.2 乳化剂用量试验

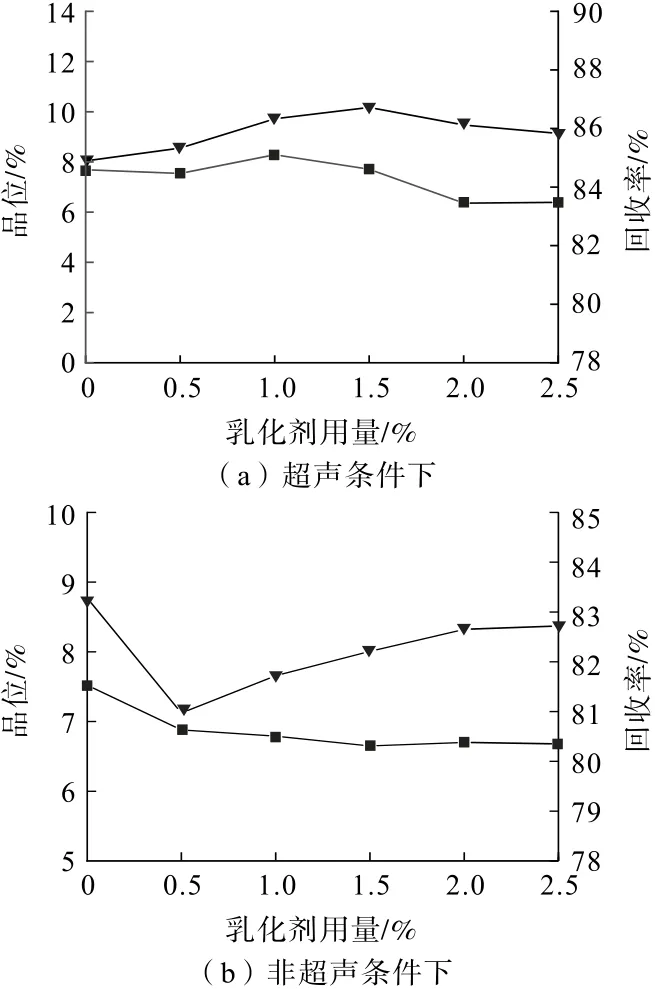

为确定乳化剂用量的最佳条件,分别在超声与非超声条件下,添加不同用量的乳化剂进行辉钼矿浮选试验,结果如图3所示。其中超声条件为超声时间2 min、超声功率300 W,非超声条件下柴油与一定量的乳化剂同时加入矿浆。

图3 乳化剂用量试验结果Fig.3 Results of emulsifier dosage test

由图3(a)可知:在超声条件下,当乳化剂用量小于1.5%时,辉钼矿浮选试验结果中钼精矿品位基本保持不变,回收率随着乳化剂用量的增加而逐渐提升;当乳化剂用量达到1.50%时,辉钼矿浮选效果最佳,此时钼精矿Mo品位、回收率分别为7.71%、86.72%。试验结果表现出钼精矿回收率随着乳化剂用量增加而提高的规律,这是由于乳化剂的添加,使得柴油在水中的分散性提高,大大增加了辉钼矿颗粒和柴油液滴的接触面积和碰撞概率[3];并且乳化剂属于表面活性剂的一种,具有起泡作用[12],在一定程度上可提高辉钼矿浮选产率。当乳化剂用量大于1.50%时,钼精矿的Mo品位和回收率均不断下降,浮选效果不断变差。因此,确定乳化剂最佳用量为1.50%。

由图3(b)可知:非超声条件下,在浮选过程中直接添加乳化剂,即乳化剂用量由0增大到0.5%时,钼精矿的Mo品位及回收率大幅降低,Mo品位由7.52%降至6.88%,Mo回收率由83.28%降至80.97%;当乳化剂用量为0.5%~2.5%时,随着乳化剂用量的增加,钼精矿的Mo品位逐渐降低,Mo回收率逐渐提高,并趋于稳定;当乳化剂用量为2.5%时,钼精矿的Mo品位、回收率分别为6.68%、82.72%,与不添加乳化剂相比,浮选效果仍有所下降。试验结果表明,在浮选过程中直接加入乳化剂,对辉钼矿浮选未产生积极作用,会导致钼精矿杂质增多、品位下降、回收率降低。

3.2 超声条件对辉钼矿浮选指标的影响

3.2.1 超声时间试验

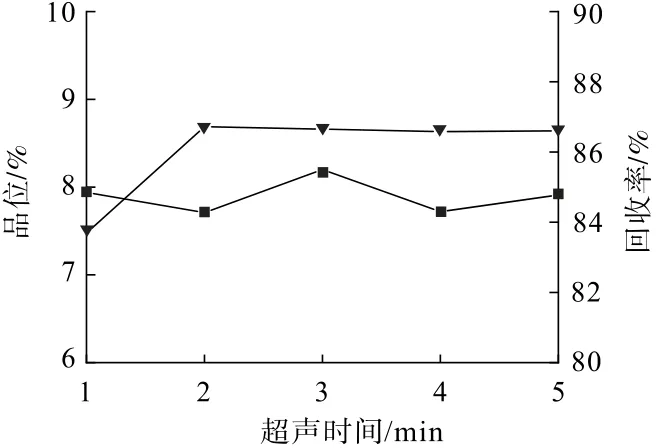

为探明最佳超声时间参数,在超声功率300 W,乳化剂用量1.50%的条件下,分别设定超声时间1、2、3、4、5 min制备水包油型乳化柴油,并将制备好的乳化柴油作为捕收剂分别进行浮选试验,试验结果如图4所示。

图4 超声时间试验结果Fig.4 Results of ultrasonic time test

由图4可知:超声时间为1 min时,钼精矿的Mo品位和回收率分别为7.94%、83.69%,这是由于超声时间过短,超声提供的能量不足,导致水包油型乳化柴油中柴油的分散不均匀,乳化效果不佳,从而影响辉钼矿浮选;当超声时间为2 min时,钼精矿的Mo品位和回收率分别为7.71%、86.72%,钼精矿的Mo回收率有明显提升;当超声时间大于2 min时,钼精矿的Mo品位及回收率基本维持不变,浮选效果相当,表明超声时间过长对辉钼矿浮选效果没有积极作用,只会造成过多的能量消耗。因此,确定最佳的超声时间为2 min。

3.2.2 超声功率试验

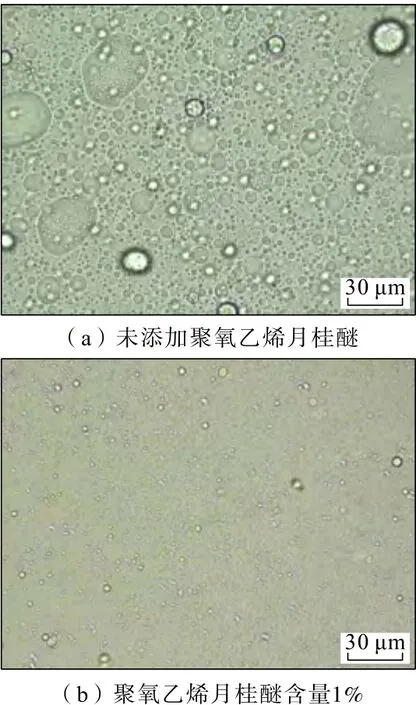

为避免过多的能量消耗,确定最适宜的超声功率参数,在乳化剂用量1.50%和超声时间2 min的条件下,分别制备超声功率200、250、300、350、400 W的水包油型乳化柴油。将制备好的乳化柴油作为捕收剂,分别进行浮选试验,试验结果如图5所示。

图5 超声功率试验结果Fig.5 Results of ultrasonic power test

由图5可知:当超声功率小于300 W时,随着超声功率的增大,辉钼矿浮选中的钼精矿的Mo回收率升高,Mo品位基本不变。当超声功率为300 W时,辉钼矿浮选效果最佳,钼精矿的Mo品位和回收率分别为7.71%、86.72%。表明随着超声功率的增大,超声提供的能量随之增加,乳化效率逐渐提高,柴油在水中的分散性更佳,柴油可以更多地吸附在辉钼矿表面,提高辉钼矿表面疏水性。当超声功率高于300 W时,钼精矿的Mo品位和回收率基本相当,浮选效果不变。因此,确定最佳超声功率为300 W。

3.3 显微镜观测

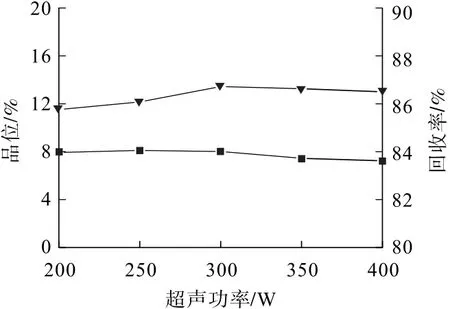

为能够直观地观察水包油型乳化柴油在水中的分散性,在超声时间2 min、超声功率300 W的条件下,制备聚氧乙烯月桂醚用量分别为0和1.0%的水包油型乳化柴油,置于显微镜下进行观测,结果如图6所示。

图6 水包油型乳化柴油显微镜图片Fig.6 Microscope images of oil-in-water emulsified diesel oil

由图6可知:根据本研究试验方法制备的乳化柴油,分散相为柴油,连续相为水,为特征明显的水包油型乳化柴油。柴油经超声波乳化处理后制备形成的水包油型乳化柴油,柴油液滴在水中的大小较原柴油液滴明显减小,但不添加乳化剂(图6(a))与添加乳化剂(图6(b))仍相差较大。不添加乳化剂时,乳化柴油平均粒径较大,且柴油液滴易聚集、相互兼并,形成较大油滴;添加乳化剂后,乳化柴油平均粒径大幅降低,分散性更佳,并且能够长时间保存,稳定性增强。

3.4 粒径检测

3.4.1 乳化剂用量对乳化柴油平均粒径的影响

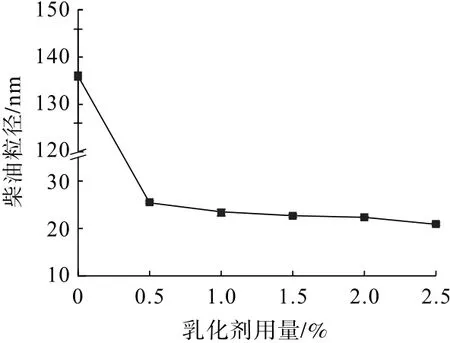

以聚氧乙烯月桂醚为乳化剂,在超声时间2 min、超声功率300 W的条件下制备不同乳化剂用量的水包油型乳化柴油,测试平均粒径大小如图7所示。

图7 不同乳化剂用量条件下乳化柴油平均粒径Fig.7 Average particle size of emulsified diesel oil under different amounts of emulsifier

由图7可知:不添加乳化剂,使用超声制备水包油型乳化柴油时,柴油液滴粒径过大,分散性较差,平均粒径为135.97 nm;添加乳化剂后,乳化剂可迅速吸附油水界面,使界面张力达到较低的平衡值,从而在乳化过程中促进乳化柴油的形成。乳化剂在柴油液滴表面形成高覆盖界面膜可以防止小液滴的合并[13-14],即使是乳化剂用量较低(0.5%)时,柴油液滴大小也能大幅降低,此时柴油在矿浆中的分散性大大提高。

3.4.2 超声时间对乳化柴油平均粒径的影响

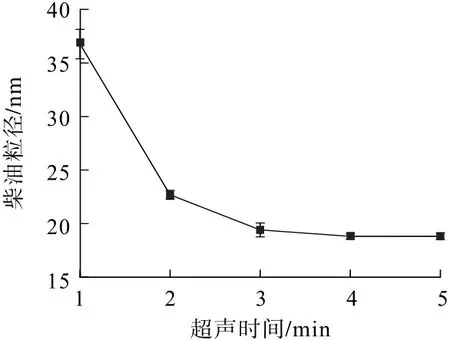

以聚氧乙烯月桂醚为乳化剂,在乳化剂用量1.5%、超声功率300 W的条件下制备不同超声时间的水包油型乳化柴油,测试平均粒径大小如图8所示。

图8 不同超声时间条件下乳化柴油平均粒径Fig.8 Average particle size of emulsified diesel oil under different ultrasonic time conditions

由图8可知:超声处理时间为1~3 min时,随着超声处理时间的延长,乳化柴油平均粒径大小逐渐减小,乳化柴油在矿浆中的分散性不断提高;超声时间为3 min时,乳化柴油平均粒径最小,为19.41 nm。当超声处理时间超过3 min 时,随着超声时间的延长,超声时间对降低乳化柴油液滴大小的作用效果明显衰弱,乳化柴油粒径大小基本保持稳定,分散能力基本稳定,且不再随超声时间的延长而减小[15]。

3.4.3 超声功率对乳化柴油平均粒径的影响

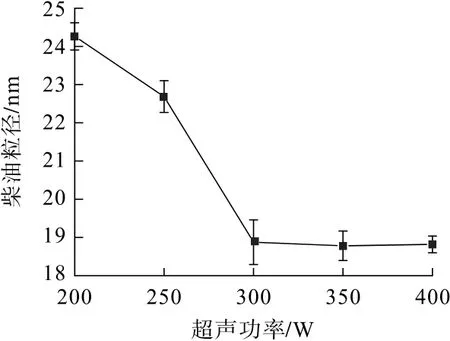

以聚氧乙烯月桂醚为乳化剂,在乳化剂用量1.5%、超声时间2 min的条件下制备不同超声功率的水包油型乳化柴油,测试平均粒径大小如图9所示。

图9 不同超声功率条件下乳化柴油平均粒径Fig.9 Average particle size of emulsified diesel oil under different ultrasonic power conditions

由图9可知:当超声功率为200~300 W时,随着超声功率的增大,乳化柴油平均粒径大小逐渐减小,最小时平均粒径大小为18.87 nm;超声功率大于300 W时,乳化柴油平均粒径大小基本不变(18.87 nm左右),乳化柴油在矿浆中的分散能力基本稳定,说明过高的超声功率对提高乳化效果作用不大,并造成过多的能量消耗[16]。

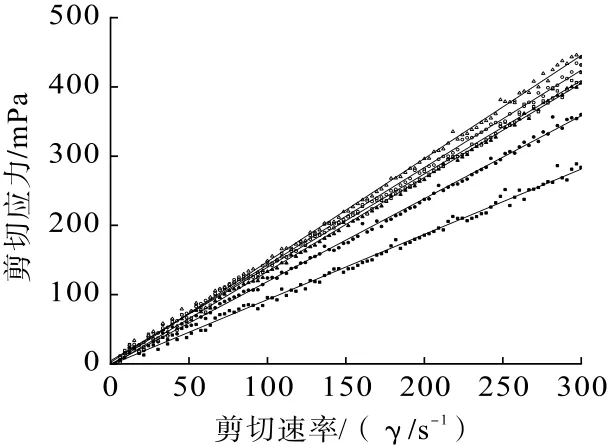

3.5 乳化柴油表观黏度分析

在超声时间2min、超声功率300W的条件下,添加不同用量的乳化剂,使用超声制备水包油型乳化柴油,乳化剂用量分别为0、0.5%、1.0%、1.5%、2.0%、2.5%。将制备好的水包油型乳化柴油加入测量槽中进行黏度测试,测试结果见图10。

图10 乳化剂用量对乳化柴油黏度的影响Fig.10 Influence of emulsifier dosage on viscosity of emulsified diesel oil

由图10可知:各曲线中乳化柴油的剪切应力均随着剪切速率的增大而增大,并且呈线性关系变化,即特定乳化用量的乳化柴油黏度为一定值,不随剪切速率的增大而变化。由此可知,乳化柴油服从牛顿流体的变化规律,属于牛顿流体。由测试结果可知,乳化柴油的黏度随着乳化剂用量的增加而增大,结合粒径检测结果,可得到黏度与粒径大小存在以下规律:黏度越大,粒径越小[17],表明随着乳化剂用量的增加,乳化柴油的粒径越来越小,即乳化柴油在矿浆中的分散能力不断提高,越有利于辉钼矿浮选效果的提升;且两两相近的两组样品黏度增幅由大到小,说明粒径大小最后趋于稳定值,即分散能力基本趋于稳定。

4 结 论

(1)采用超声制备水包油型乳化柴油,水油比为1∶10,以聚氧乙烯月桂醚作为乳化剂,可得到性质优良的辉钼矿捕收剂,最佳制备条件为:乳化剂用量为油、水总质量的1.5%,超声功率300 W,超声时间2 min。

(2)本试验制备的水包油型乳化柴油,可有效改善辉钼矿浮选效果,得到Mo品位和回收率分别为7.71%、86.72%的钼精矿,较原柴油捕收剂,钼精矿品位提高0.19个百分点,回收率提高3.44个百分点。

(3)水包油型乳化柴油的粒径检测及黏度测试结果表明,使用超声对柴油进行预处理后,柴油表观黏度增加,粒径大幅降低,提高了柴油在矿浆中的分散能力,从而提高柴油与辉钼矿的接触面积和碰撞概率,有效提高辉钼矿的可浮性,强化辉钼矿浮选效果;乳化剂的添加,可使油水相长时间不分层,提高水包油型乳化柴油的稳定性,并使得柴油在矿浆中不易聚集。