微电路模块板级磁芯组装失效机理与工艺设计

2023-02-19黄国平汤春江

黄国平,汤春江,李 刚,唐 锴

(华东微电子技术研究所 微系统安徽省重点实验室,安徽 合肥 230088)

0 引 言

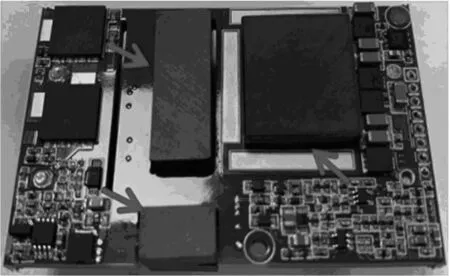

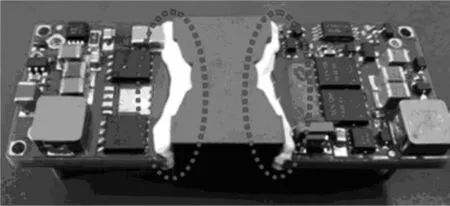

整机产品的升级换代、高可靠的军事及航空航天领域均使用微电路模块,这也顺应了装备小型化的发展趋势。装备的小型化会给微电路模块带来高功率密度和高密度布局等挑战,如封装尺寸小、质量轻、具有双面导(散)热结构等特点的DirectFET系列封装功率MOSFET器件,就被大量地应用于高功率密度的微电路模块中[1]。这些不断更新的要求对微电路模块的设计和工艺提出了更新的发展要求和思路。传统的变压器体积大、漏感严重、效率低,难以满足高功率密度电源模块的要求,故现在的电源模块普遍采用平面变压器[2]。而平面变压器所依赖的磁集成技术就是解决高功率密度和高密度布局等问题的有效途径,它是电源技术进步的里程碑。磁集成技术是通过板级磁芯的广泛应用而落实在电路板上的。同组的两片板级磁芯通过粘接的组装工艺安装在PCB板中,其中的磁芯绕组内置在PCB板的对应基材中,极大地提高了电路的集成度并缩小了产品的体积[3-5]。微电路模块中板级磁芯的应用实物图如图1所示。

图1 微电路模块中板级磁芯的应用实物图

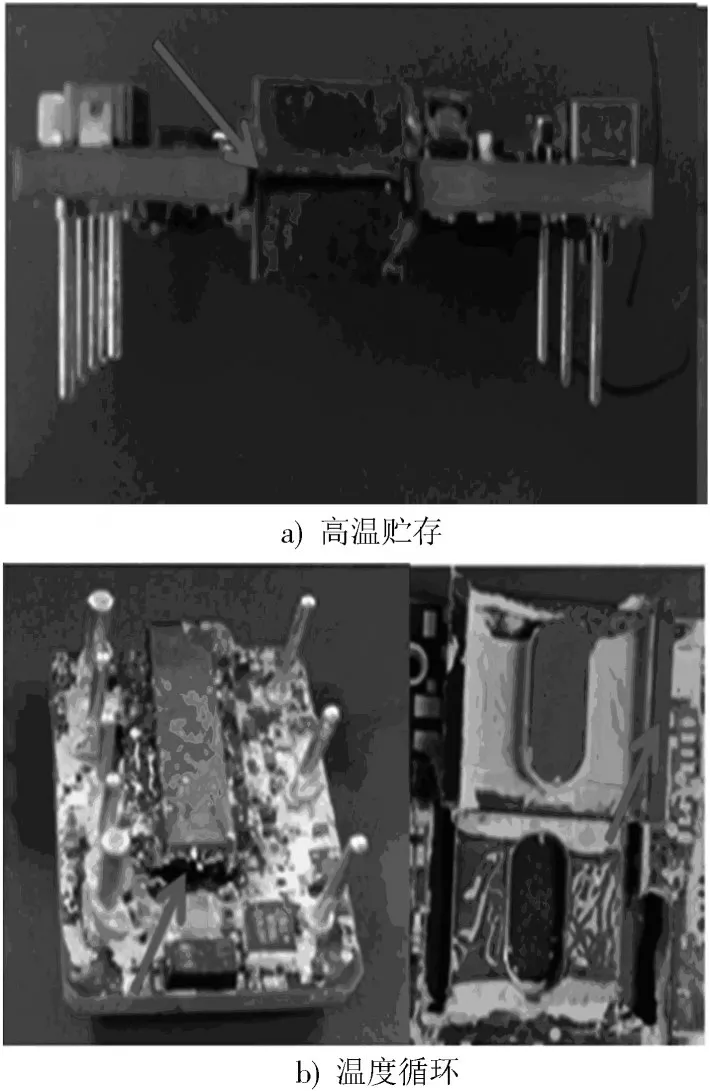

当今,为了降低微电路模块的体积和提高电源的功率密度,在微电路模块的PCB电路上大量使用了磁集成技术,从而使微电路模块板级磁芯的使用呈现井喷之势。板级变压器和电感器的载体就是板级磁芯,其组装方式主要为磁芯的粘接工艺。在研制生产中,特别是产品在高温贮存和温度循环的筛选过程中,板级磁芯出现粘接面微裂的比例达到40%~50%。板级磁芯粘接面的微裂导致大量产品出现效率下降的问题,典型值下降1%~2%,导致产品报废,这严重影响微电路模块的研制、生产和交货。开帽后发现磁芯粘接面强度并没有筛选前的高粘接强度,而是粘接不牢固,存在微裂纹,造成板级磁芯电感量下降,从而造成产品效率指标的下降。板级磁芯粘接面开裂示意图如图2所示。

图2 板级磁芯粘接面开裂示意图

针对板级磁芯的粘接缺陷,从磁芯粘接胶组成优化和灌封工艺优化等方面进行的研究还比较少。本文通过对板级磁芯粘接失效机理的剖析,以及对磁芯粘接胶组成和灌封工艺的应用研究,对工艺过程进行了探索,形成高可靠板级磁芯组装工艺技术。

1 板级磁芯粘接面开裂机理分析

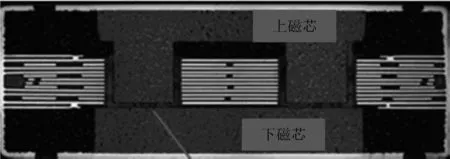

在开关电源等微电路模块中,磁性器件占到开关电源体积和重量的30%~40%,降低磁性器件的体积和重量变得尤为重要[6]。板级磁芯就能满足此类要求,磁芯主要为EI、UI、EE及分段式磁芯,磁芯粘接至印制板时多采用有机粘接胶[7]。不论是EI型还是EE型板级磁芯,均可分为上磁芯和下磁芯进行粘接。对于微电路模块,其内部典型的板级磁芯粘接界面如图3所示。

图3 典型的板级磁芯粘接界面

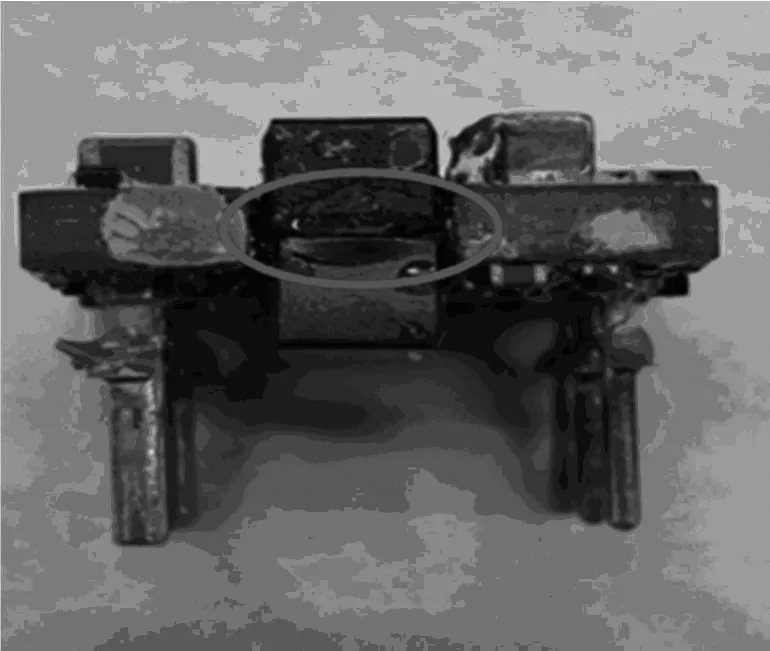

对于板级磁芯粘接面之间发生微裂纹的缺陷,本文用板级磁芯的电感量变化来表征,当板级磁芯电感量下降达到10%及以上时,说明板级磁芯粘接面已开裂失效,会对产品的效率、电性能造成不良影响。板级磁芯粘接面发生微裂纹的缺陷越恶劣,其磁芯电感量下降就越严重,产品的效率电性能也就下降愈发明显。板级磁芯粘接面典型微裂失效图如图4所示。

图4 板级磁芯粘接面典型微裂失效现象

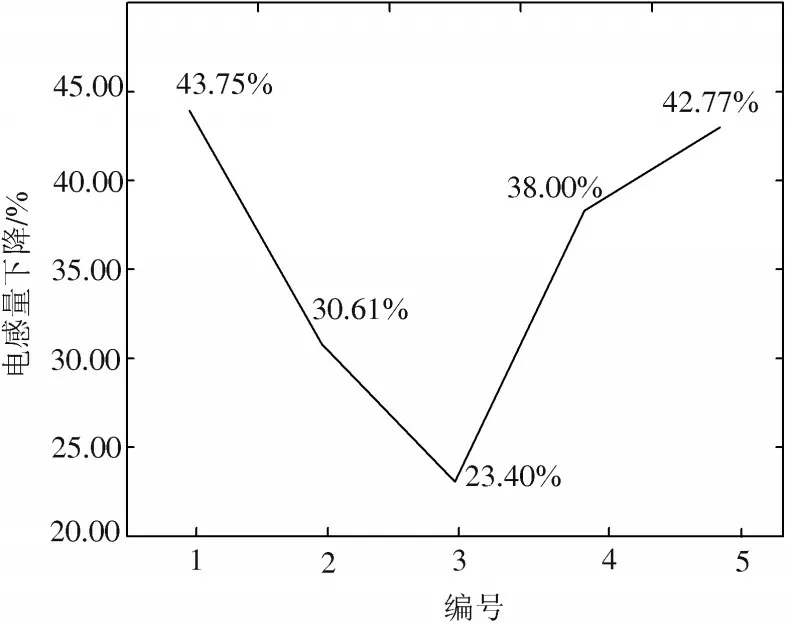

XX型模块板级磁芯粘接面发生微裂纹缺陷现象最明显且最典型。分析该系列产品同批次的1#~5#产品,得到产品效率下降和板级磁芯电感量下降的具体数值,具体对应关系如表1、图5和图6所示。

图5 产品效率电性能的下降

图6 产品板级磁芯电感量的下降

表1 产品效率下降和板级磁芯电感量下降的关系

观察表1、图5和图6,分析数据可知:产品经高温贮存和温度循环筛选试验后,会出现产品效率下降的失效现象,这个缺陷是由板级磁芯的电感量下降造成的。其中1#产品电感量下降百分比达到43.75%,说明失效现象很明显。对比数据发现,1#产品效率下降百分比也是最高的,即其效率下降最明显,效率下降2.1%。

产品效率电性能的下降程度与板级磁芯电感量下降程度有一定的关联,但是并不具有简单直接的单调增加或单调减小的规律,只是随着板级磁芯电感量的下降,效率总体呈下降的趋势。因此必须彻底解决板级磁芯的电感量下降问题,才能解决产品效率电性能下降失效的缺陷。而板级磁芯的电感量下降问题是由于磁芯粘接面产生微裂纹造成的,需要彻底解决板级磁芯的电感量下降问题,就必须探索能解决磁芯粘接面微裂纹缺陷的所有途径和方法。

用于板级磁芯粘接的H胶,其Tg为90℃。在产品筛选试验中,特别是高温贮存(135℃,保温48 h,恢复2 h)和温度循环(-55~125℃,10次,t1=20 min±1 min,t2≤1 min)等环境试验的冲击后,轻轻撬动磁芯,发现上下两块磁芯出现了裂缝,磁芯粘接面出现松动。此时,板级磁芯粘接面已发生开裂缺陷,说明H胶的粘接强度并不能经受产品环境试验的考核。在筛选的高温过程中,H胶出现软化导致粘接强度大幅减小。由此可知,在高贮和温循的环境试验中,H胶明显地表现出粘接强度不足的缺陷。

而采用真空浸入式灌封工艺,其灌封胶的浸入能力变强,对磁芯缝隙进行严密堵胶后,还是较容易造成灌封胶进入磁芯内部的缺陷,导致磁芯粘接面被灌封胶撑开。

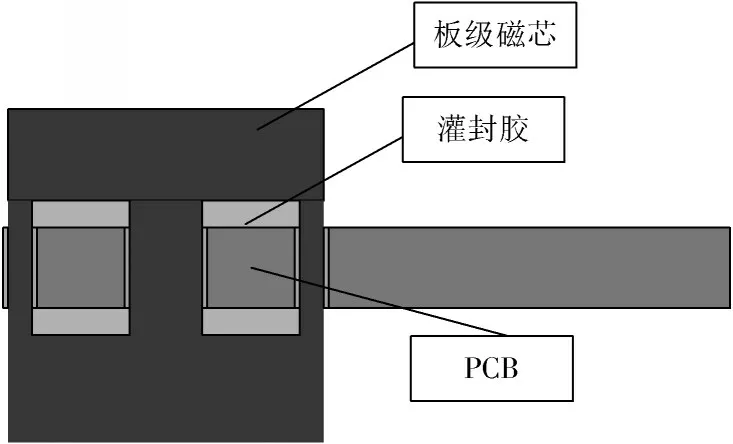

板级变压器和电感器的载体为板级磁芯,磁芯分为有气隙磁芯和无气隙磁芯。研制生产中,易出现磁芯粘接面产生微裂纹的失效模式,现主要问题是:磁芯粘接后处在灌封胶环境中,经受高温贮存和温度循环等冲击试验,磁芯粘接面受到极其复杂的内部应力影响,且灌封胶的应力是各向异性的。从某个角度来说,磁芯的粘接面受到较复杂的应力影响,主要是灌封胶的拉应力作用。图7为EI板级磁芯的典型安装示意图,灌封胶填满了磁芯与PCB垂直方向上的间隙。

图7 EI板级磁芯的典型安装

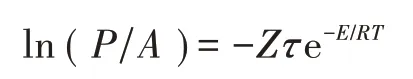

磁芯粘接胶属于环氧胶,在热老化过程中,其老化特性指标P与老化时间τ的关系可用经验公式[8]描述为:

式中:P为老化时间为τ的老化特性指标;τ为老化时间,单位为天(d);K为性能变化的速率常数,单位为d-1;A为常数。

老化特性指标变化的速率常数K与温度T的关系服从Arrhenius方程:

式中:T为绝对温度,单位为K;E为表观活化能,单位为J·mol-1;Z为频率因子,单位为d-1;R为气体常数,单位为J·K-1·mol-1。

将式(3)代入式(2),可知:

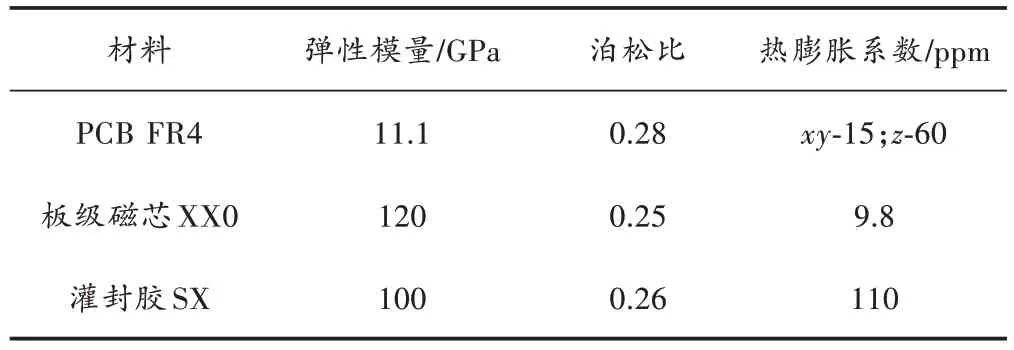

采用同一种磁芯粘接胶时,表观活化能E相同。因此,在高温环境下,随着高温老化时间的增加,磁芯粘接胶的老化特性(粘接强度)P不断减小。通过分析可以发现,由于产品是整体灌封的,磁芯周围的灌封胶如果进入磁芯和绕组之间,这对磁芯的粘接强度影响将是致命的,因为灌封胶的热膨胀系数110 ppm约为PCB铜带处的2倍,约为磁材的10倍多,而且高温下不发生软化且不可压缩,参数性能对比如表2所示。高温过程中,PCB板上的铜线圈部分垂直方向发生膨胀并受到板级磁芯和灌封胶的约束,而PCB板上的铜线圈材料处热失配,会挤压磁芯,导致磁芯也发生形变。灌封胶对磁芯有拉应力作用,随着高温作用的进行,当磁芯粘接胶的粘接强度减小到无法承受这些热失配的应力时,磁芯粘接面则发生微裂纹导致失效。黄国平等发明一种板级感性元件与散热片的拼版式粘接装置[9],利用该粘接装置可以实现板级磁芯的批量粘接并防止板级磁芯开裂等缺陷,但此种效果需建立在可靠的磁芯粘接胶和灌封工艺的基础上。

表2 FR4、板级磁芯和灌封胶的材料力学性能参数对比

板级磁芯粘接面产生微裂纹的主要原因可归结为:磁芯粘接胶在高温等环境试验中粘接强度不足;真空浸入式灌封工艺造成灌封胶进入磁芯和绕组之间。

2 板级磁芯组装的设计与实验探究

针对板级磁芯粘接面开裂机理的分析,课题组着力进行板级磁芯的粘接,探究其高可靠的组装工艺。

2.1 磁芯粘接胶的应用

根据失效机理分析,原磁芯粘接胶的Tg值仅为90℃,在环境试验(如高温条件下)中易发生软化造成磁芯粘接面开裂。因此,探寻Tg温度100℃及以上且综合性能更高的磁芯粘接胶是极为重要的。

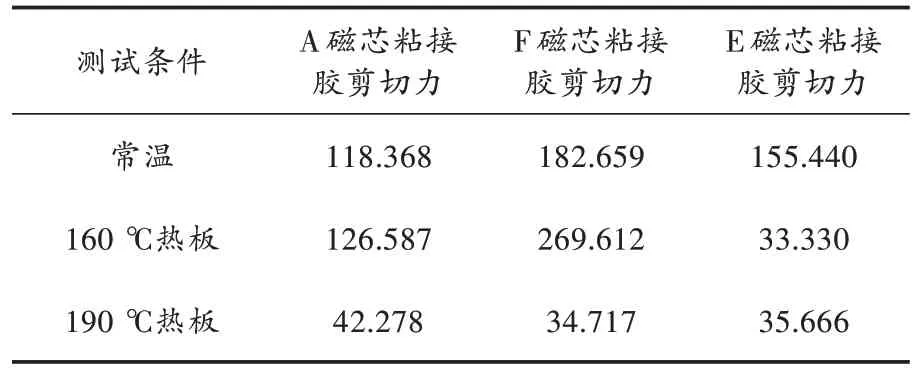

课题组通过对大量磁芯粘接胶的对比,选取了A磁芯粘接胶、F磁芯粘接胶和E磁芯粘接胶,并采用相同板级磁芯粘接在相同的金属基座上进行剪切力测试,以此来表征不同磁芯粘接胶的粘接强度,如表3所示。

表3 磁芯粘接胶粘接强度试验检测 N

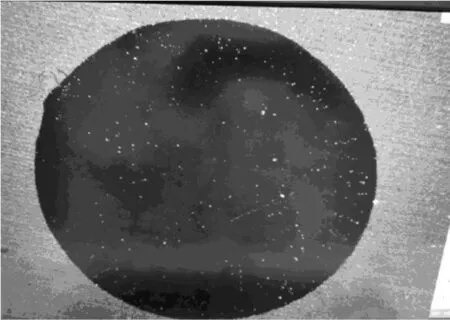

由表3可知:F磁芯粘接胶无论在常温还是160℃热板条件下,其粘接强度都是最强的,该胶的Tg值在120℃以上,可以满足环境试验的要求。因此,排除A磁芯粘接胶和E磁芯粘接胶,选择F磁芯粘接胶。但产品在生产和环境试验中,均要进行高温过程,而且产品在后续的服役过程中,高温过程总是存在的。因此,设计磁芯粘接胶可靠的粘接强度就显得极其重要。王玉龙等将纳米SiO2作为改性填料,均匀分散在环氧树脂中,与环氧树脂之间产生银纹和塑性变形,能够吸收冲击能量,从而提高环氧胶韧性,这些改性后的粘接性能均有利于满足PCB组件的粘固需求[10],这就是利用了改性颗粒尺寸小、比表面积大等优势,当材料的表面能足够大时,与合适的胶水一起形成的粘接强度就大。一般表面能达到35 N/m及以上的材料属于容易粘接的,如玻璃、铜和铝等[11]。综合考虑,本文对Tg值满足要求的F磁芯粘接胶进行更加可靠的改进,即在该磁芯粘接胶内添加玻珠成分,利用玻珠颗粒尺寸小的优势增加磁芯粘接胶内部的比表面积和表面能,进一步提升其在高温老化过程中的粘接强度;还可以根据电路上需要的板级磁芯电感量选择不同的玻珠粒径。本文采用的F磁芯粘接胶,其添加的玻珠颗粒为36~40μm,如图8所示。

图8 F磁芯粘接胶(含玻珠颗粒)50X显微图像

进行磁芯粘接,拧罐后打开,对磁芯粘接胶在磁芯表面的状态进行观察,图9为300X显微图像,玻珠分布较均匀,粘接的时候,磁芯之间的气隙可以得到较大的控制;玻珠粒径的中间值为38μm,颗粒大小均匀。

图9 F磁芯粘接胶(含玻珠颗粒)300X显微图像

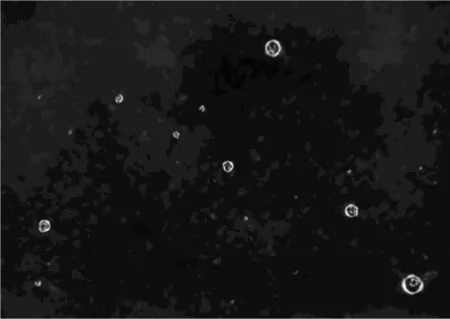

对如下印制电路板的电感磁芯L1、变压器磁芯T2和辅助源磁芯T1采用含玻珠颗粒的F胶进行粘接,如图10所示。加严环境试验条件为:在125℃保温168 h,恢复2 h;在-55~125℃进行100次温度循环,其中t1=30 min±1 min,t2≤1 min。

图10 印制电路板板级磁芯采用含玻珠颗粒的F磁芯粘接胶进行粘接

对样品环境试验前和环境试验后板级磁芯的电感量进行测试,结果如表4所示。发现:试验后电感磁芯L1、变压器磁芯T2和辅助源磁芯L1的电感量相比于试验前的变化率在5%范围以内,远低于10%范围,说明所有板级磁芯粘接保持了高可靠性,板级磁芯粘接面开裂缺陷消失。

表4 板级磁芯环境试验前后的电感量 μH

2.2 灌封工艺的设计

为解决磁芯粘接面脱落的问题,可在磁芯器件粘接后,在磁芯器件窗口点涂硅胶进行保护,使产品在灌封时灌封胶不能进入磁芯和绕组之间[12]。磁芯器件窗口硅胶堵缝的设计图如图11所示。

图11 磁芯器件窗口硅胶堵缝的设计图

根据失效机理分析:真空浸入式灌封中,灌封胶进入磁芯和绕组之间的能力很强,点涂硅胶仅仅是物理上的粘附作用,固化后的硅胶与磁芯器件窗口会形成大小不一的微小孔隙,而真空浸入式灌封时灌封胶就会通过这些微小孔隙进入磁芯和绕组之间。因此,若采用真空浸入式灌封工艺,同时在磁芯器件窗口点涂硅胶,并不能有效阻止灌封胶进入磁芯和绕组之间。

为了从根源避免在灌封工艺中灌封胶进入板级磁芯内部引发磁芯开裂,课题组优化了灌封工艺设计。制作旋转灌封夹具,采用旋转灌封工艺,不再采用真空浸入式灌封方法。旋转灌封是采用离心力将灌封胶甩入模块内部,不同于真空浸入式灌封借助空气负压[13]。旋转灌封时灌封胶进入磁芯和绕组之间的能力远低于真空浸入式灌封。以典型的1 16砖XXX型号制作样品20只,经工艺制作过程,统计结果如表5所示。真空浸入式灌封样品重量与旋转灌封样品重量相差稳定在2~4 g之间,且旋转灌封工艺可控。由表5可知,灌注后,旋转灌封和真空浸入式灌封有一定的重量差异,但旋转灌封仍可以满足产品散热等需求。这种改进不仅可以避免磁芯被灌封胶拉裂,也满足产品质量要求,且旋转灌封具有更高的生产效率。

表5 旋转灌封与真空浸入式灌封的产品重量差异 g

2.3 工艺设计结果

通过优化的工艺设计,灌封后的微电路模块顺利完成加严试验,条件为:高温贮存(135℃,保温96 h,恢复2 h);温度循环(-55~125℃,20次,t1=20 min±1 min,t2≤1 min)等,微电路模块内部的板级磁芯组装可靠性得到保证,经测试,产品电性能完全满足要求。板级磁芯粘接界面微裂纹缺陷已消失,课题组突破了磁集成技术微电路模块板级磁芯高可靠组装的难题。

磁芯组装工艺技术属于平台性技术,本文建立了新的板级磁芯组装基线平台,产品成品率从40%~60%大幅提升到99%及以上。已在标准砖系列微电路模块(1 32砖系列、1 16砖系列、1 8砖系列、1 4砖系列),1 2砖高功率密度微电路模块,X-X工程平台和X-X-X工程平台得到批量推广和应用。

3 结 语

通过微电路模块板级磁芯组装缺陷机理的分析和优化后的工艺设计可知:板级磁芯组装失效的根源是磁芯粘接力不足以抵抗环境试验(包括产品内部的灌封胶)应力造成的;采用新型板级磁芯粘接胶、改进灌封方式和磁芯填充工艺是板级磁芯组装失效的有效工艺途径。