车载储氢气瓶超声导波探头设计

2023-02-16袁奕雯汤陈怀王胜辉李小科

丁 菊,袁奕雯,汤陈怀,王胜辉,李小科

(上海市特种设备监督检验技术研究院,上海 200062)

车载储氢气瓶是车载储氢技术产品,携带有易燃、易爆介质,同时在公共交通工具上使用,其安全性必须得到切实保障。除了设备设计、制造过程中的安全控制外,使用过程中安全监测也不可少。超声导波技术是被广为研究的结构健康监测方法之一,国内外研究者对超声导波技术进行了大量研究。

目前已有的超声导波检测研究对象主要为板、管道等简单结构[1-3]。车载储氢气瓶与板或管不同,其主体结构由筒体和封头组成,存在形状的改变。同时,车载储氢气瓶在服役过程中可能会遭受各种静、动荷载或交变荷载作用,以及各种损伤的积累与扩展。这些使得车载高压储氢气瓶的超声导波检测变得复杂,也成为相关研究难点。

现阶段,车载高压储氢气瓶超声导波检测还无法做到完全的方程模拟[4-5]。相关人员通过简化几何结构、利用几何相似性[6]、利用空心圆柱结构的频散曲线、数值模拟和实验室试验验证[7]等方法取得了一定的研究成果,这些都为超声导波在大型储罐等复杂结构健康状态监测可行性分析提供了参考。将超声导波技术应用于车载储氢气瓶在国内鲜有涉及[8],文中介绍了一种车载储氢气瓶超声导波探头设计,该设计主要是对超声导波激励发生装置探头的技术优化,以提高高压储氢瓶损伤定位的准确性为目标。

1 储氢气瓶超声导波局部检测原理设计

超声导波是一种全截面检测的无损检测方法,是一种整体检测方法,可以用于储氢气瓶的在役检测和监测。常规超声导波检测方法可以对气瓶进行整体检测,通过截面的损失量对缺陷或者欠缺进行评估[9]。

按照导波激励源,超声导波检测方法分为超磁导体贴片和永久性磁铁两种,其共同点是均能够较为准确确定缺陷轴向位置,但缺陷的周向定位不准确,变截面处的检测灵敏度受导波特性的影响而较低[10-11]。

为此,文中设计一种储氢气瓶局部检测的超声扭转模态导波探头,应用这种探头在超声导波整体检测后检测气瓶局部区域。设计的超声导波局部检测原理为,通过手持手柄实现导波激励装置在气瓶上的自由移动,理论上能够在任意位置激励超声导波,对发现缺陷进行更精确定位和定量,或进一步检测气瓶变截面处等缺陷高发部位。

2 储氢气瓶局部检测超声扭转模态导波探头设计

2.1 结构设计

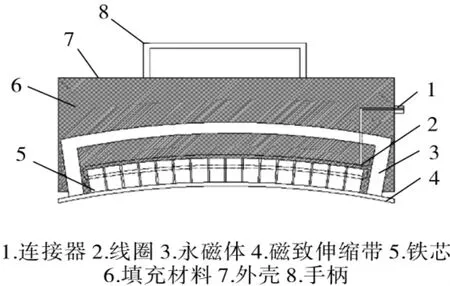

储氢气瓶局部检测超声扭转模态导波探头结构示图见图1,其零部件主要包括连接器、线圈、永磁体 、磁致伸缩带、铁芯、填充材料、外壳和手柄。其中,磁致伸缩带为铁钴合金材料或99.99%的镍等高性能磁致伸缩性能材料,呈长方形带状,厚0.25 mm,其永久磁场能够通过磁致伸缩效应产生扭转模态导波,将超声导波耦合至工件内部,进行气瓶局部检测。永磁体为U型铁氧体磁铁,磁感应强度大于等于300 mT,与磁致伸缩带平行放置后与磁致伸缩带紧密贴合,提供横向交变磁场。线圈一般采用无氧铜导线缠绕在铁芯上 (线圈数大于等于40匝、线圈直径大于等于0.36 mm)。连接器为双针信号接头,与检测仪器线圈连接。铁芯为碳钢材质,U型长条形铁,用于增强横向交变磁场。铁芯端脚与磁致伸缩带保持紧密贴合状态。在各个磁芯存在大约为1 mm的间隙,使得矩形的磁铁能够布置成为弯曲的形状,且磁力线能够闭合。填充材料为树脂材料,用于固定探头内各部件。所有部件安装在外壳内,外壳与树脂材料粘接,其顶部加工螺纹孔用于安装手柄。手柄为便利操作件。

图1 储氢气瓶局部区域缺陷超声导波检测专用探头结构示图

2.2 功能设计

①对超声导波整体检测时发现的缺陷进行更精确的定位和定量。②对气瓶的变截面处、瓶口处等缺陷高发部位的局部超声导波检测。③对含缺陷的气瓶进行缺陷监测。④车载气瓶的定期检验中对无缺陷气瓶进行快速的验证性检验。

3 储氢气瓶局部检测超声扭转模态导波探头检测应用实例及分析

3.1 气瓶及模拟缺陷

检测对象为Ⅲ型车用高压储氢气瓶,其工作压力35 MPa,规格(筒体直径×长度)DN406 mm×540 mm,壁厚 5 mm,材料为30CrMo钢。模拟高压气瓶在制造过程中所产生的裂纹缺陷,人工模拟制造过程中可能出现的缺陷为长2.5 mm、深度0.25 mm的凹槽,宽度影响不计。

3.2 探头制作方法

在检测开始前,根据气瓶被检测部位的曲率制作不同曲率探头。在检测前清洁被检测部位,保证清洁。在被检测部位和探头的磁致伸缩带上均匀涂抹超声剪切波耦合剂。然后将探头贴合在被检测部位表面,来回移动使得耦合剂均匀分布,并挤出多余耦合剂。在探头上施加约15N的压力。然后连接探头至超声导波检测系统进行检测。

3.3 探头及组件参数

探头底部曲率半径为200 mm。探头接头采用BNC型双芯信号接头。磁致伸缩带宽度为50 mm,长为120 mm,型号为Hiperco 50HS的铁钴合金带。永磁体采用型号为Y30的U型铁氧体,剩磁强度为300 mT。线圈缠绕匝数为40圈。铁芯宽为10 mm,长 45 mm,数量 8 个。

3.4 检测过程及方法

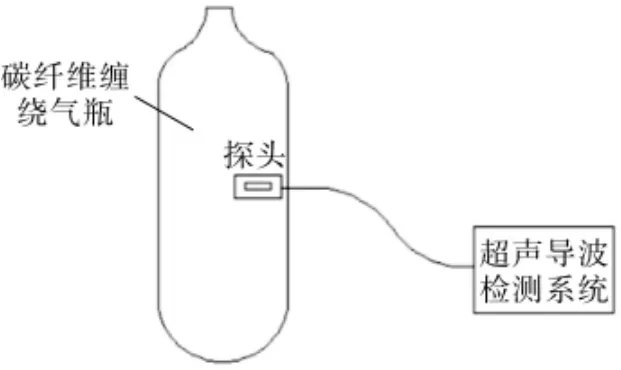

储氢气瓶局部缺陷超声导波检测过程示意图见图2。检测时,设置检测激励信号频率为210 kHz,激励导波信号幅值20 V。耦合剂采用美国磁通SWC剪切横波耦合剂。将探头和被检测部位均匀涂抹耦合剂,在探头上施加约15 N的压力。然后连接探头至超声导波检测系统进行检测。

图2 储氢气瓶局部缺陷超声导波检测过程示图

3.5 损伤定位方法

损伤定位分为3个步骤,①在无缺陷的被检测结构中获得一组基准信号。②在该结构上布置缺陷再获得一组损伤信号。③以损伤信号减去健康信号得到的差值作为散射信号。

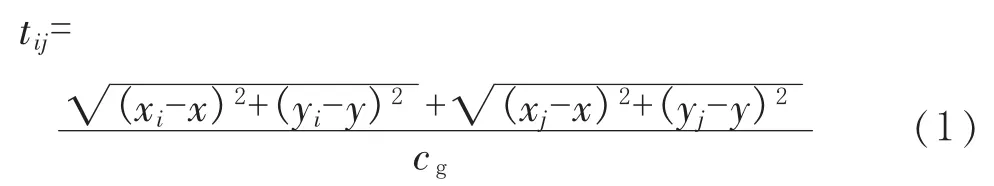

为了确定结构上的缺陷信号的导波轨迹,需要对结构进行网格离散,分割成M×N个离散单元。假设第i个激励传感器位于(xi,yi),第j个接收传感器位于(xj,yj)。通过网格节点到两个传感器的距离之和除以结构中导波的群速度Cg求得[12]。损伤位置信号经过波的传递到达接收传感器(xj,yj)的时间tij计算公式如下:

将差值信号幅值根据时间信息加载到离散网格的节点,不同的接收传感器的结构网格中幅值最大的节点即为缺陷位置。由于缺陷引发的波与基准信号的幅值增加有限,所以需要强化该处幅值实现准确定位。若用Dij表示每一节点的基准信号与缺陷信号的差值,则由数理统计可以依照幅值全加法、幅值全乘法、加乘组合法来确定出损伤位置,这 3种方法数学表达式见式(2)~式(4),其计算通过软件程序具体实现[13-15]。

若用Dij表示基准信号与缺陷信号的差值信号,幅值全乘法是将每个离散点处的幅值直接相乘,该方法放大了节点幅值极值对最终结果的影响,即可通过椭圆成像法缺陷定位成像结果。在具体检测中可以采用探头进行一发一收,将探头放置在不同的部位,实现对缺陷的检测。

3.6 检测及结果分析

3.6.1 基准信号采集

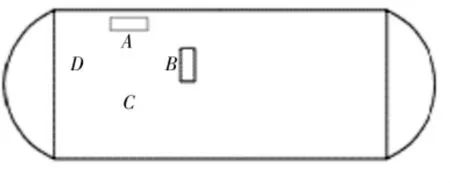

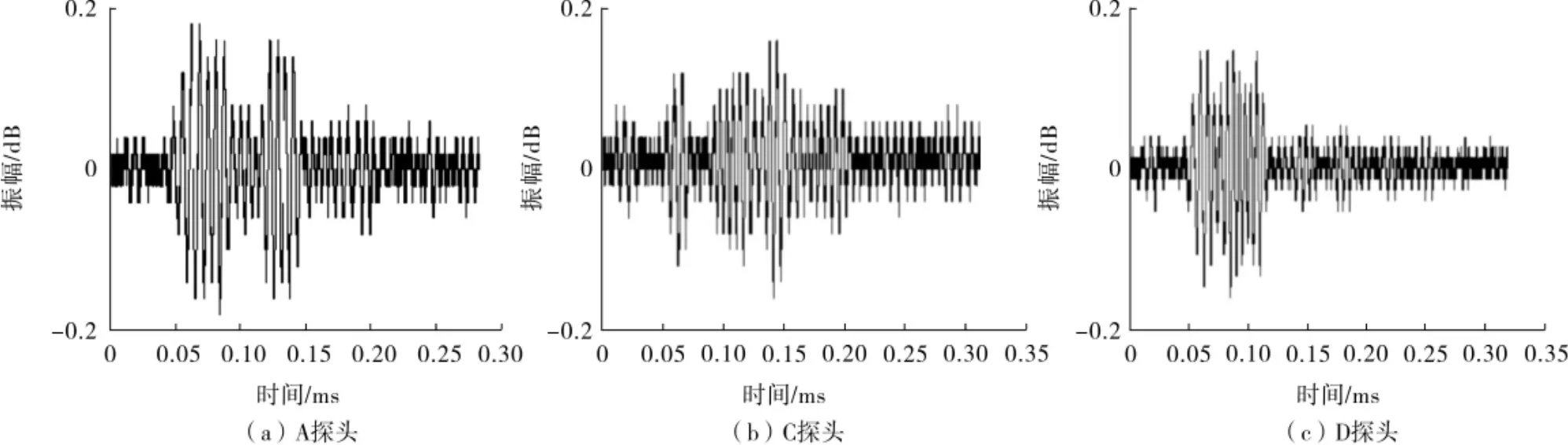

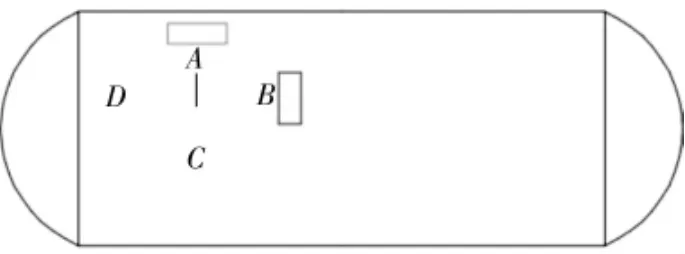

在无缺陷气瓶外表面选定4个点位,分别标记为 A、B、C、D,在 A 点位放置激发探头,在 B、C、D点位放置接收探头,按照点位将4个导波探头相应简称为 A探头、B探头、C探头以及 D探头,气瓶及探头位置设置见图3。A、B、C、D点距中心为75 cm。分别以A探头和B探头为激发探头进行检测,得到无缺陷气瓶上各接收探头导波信号图,见图4和图5。

图3 无缺陷储氢气瓶上导波探头位置设置示图

图4 A探头为激发探头时无缺陷储氢气瓶上各接收探头导波信号图

图5 B探头为激发探头时无缺陷储氢气瓶上各接收探头导波信号图

3.6.2 散射信号采集

在该结构上布置缺陷再获得一组散射信号。在同一气瓶上刻出人工缺陷,人工缺陷的尺寸深度为 0.25 mm,长度为 25 mm。 A、B、C、D 点距人工缺陷为75 cm。储氢气瓶上人工缺陷及探头位置设置见图6。

图6 储氢气瓶上人工缺陷及导波探头位置设置示图

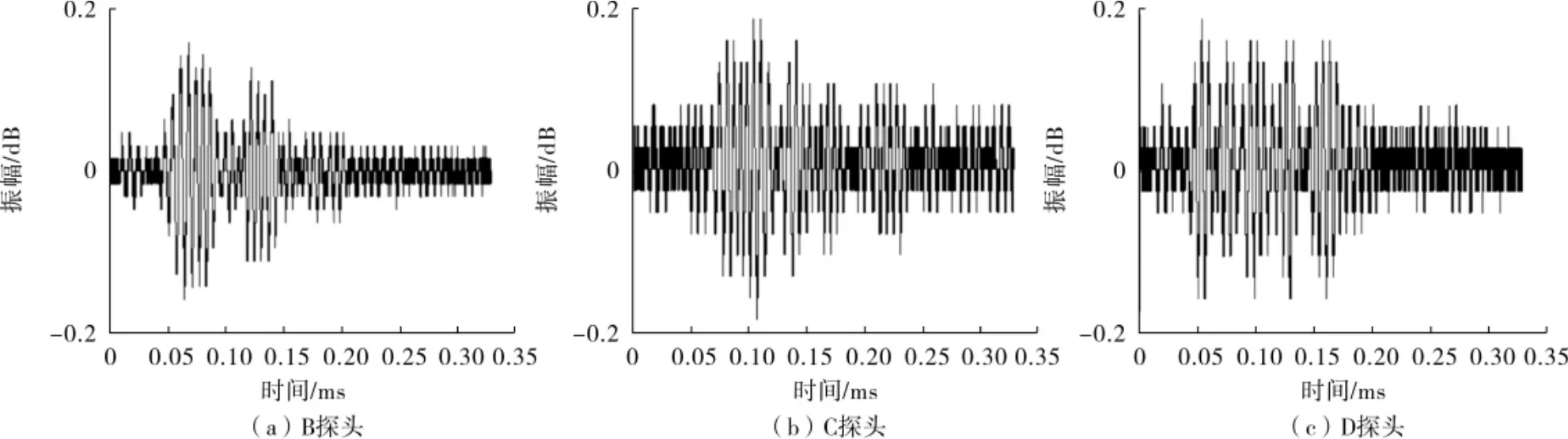

分别以A探头和B探头为激发探头进行检测,得到缺陷气瓶上各接收探头导波信号图,见图7和图8。

图7 A探头为激发探头时缺陷储氢气瓶上各接收探头导波信号图

图8 B探头为激发探头时缺陷储氢气瓶上各接收探头导波信号图

3.6.3 损伤定位分析

以A探头为激发探头、其他 3个探头(B、C、D探头)为接收探头时得到的储氢气瓶导波检测结果图4和图7为例,进行损伤定位分析。基于得到的损伤分析结果,对上述设计的导波检测探头性能进行评价。

用图4上表示的健康信号减去图7上对应位置表示损伤信号计算各个离散点的幅值差,带入图4、图7,如果用1表示 A的位置,2表示 B的位置,3表示C的位置,4表示D的位置,则D12表示将A点设定为激发信号,将B点设定为接收信号得到的基准信号与缺陷信号的差值,依次类推可以得出 D13、D14、D21、D23、D24 等信号的差值,该差值应为以时间为横坐标的一系列的包络差值,由前述3.5的原理可以得出各信号与基准信号的最大差值计算值。用同样的方法处理图5和图8,最终确定出时间,并用时间乘以导波的群速度确定出缺陷位置图。

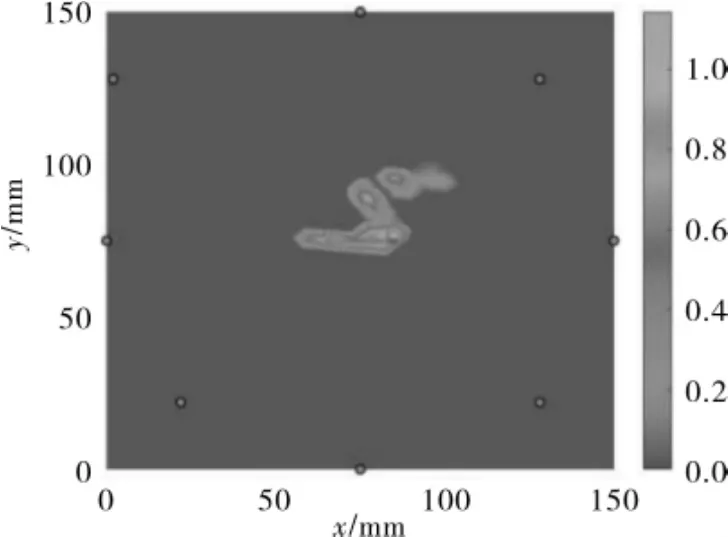

通过matlab程序得到的储氢气瓶超声导波检测最终损伤定位结果见图9。由图9可以看出,缺陷长度约为25 mm,横坐标为75 mm,纵坐标为75 mm。与前述的人工缺陷的尺寸长度为25 mm,且A、B、C、D点距人工缺陷为75 cm一致。由此可以得出,该探头能够利用磁铁进行工件上的磁致伸缩,有效激励出导波,并且能够准确反应出缺陷大致形状与位置。

图9 储氢气瓶模拟裂纹缺陷超声导波检测损伤定位图

4 结语

氢燃料电池车的应用对解决全球性的温室效应和环境污染具有积极意义。车载储氢技术直接影响氢燃料电池汽车的续航里程和成本等,是氢燃料电池车发展的关键。

文中设计的超声导波探头通过高性能磁致伸缩带激励扭转模态导波,不再需要单独进行磁化操作,降低了职业风险,同时具有导波能量大、检测灵敏度高、操作简便等优点。该探头还可以应用于气瓶变截面处、瓶口处等缺陷高发部位的局部超声导波检测,可以固定在含缺陷的气瓶上进行缺陷监测。进一步突破导波设备的技术瓶颈,结合智能数据分析软件,实现不同损伤程度的储氢气瓶的在线或离线精准监测,是进一步研究的方向。