单元制动机闸片异常磨耗问题分析及优化

2023-02-14林亚伟王伟波

林亚伟,王伟波

(1.大功率交流传动电力机车系统集成国家重点实验室,湖南 株洲 412001; 2.中车株洲电力机车有限公司,湖南 株洲 412001;3.轨道车辆制动技术湖南省工程实验室,湖南 株洲 412001)

0 引言

该文根据单元制动机的结构特点并结合车辆运营条件,通过对故障单元制动机拆解分析、疲劳测试、预压力测试和振动冲击测试等方法查找闸片异常磨耗的根本原因,根据在振动试验台上故障现象复现的工况进行分析和评估,通过优化闸调器结构来提高单元制动机对抗振动冲击的能力和稳定性。

1 故障现象描述

某地铁车辆投入运营后,多次出现单元制动机闸片间隙过小造成闸片异常磨耗的现象,异常磨耗闸片与同列车其它闸片相比,厚度差异最大可达20 mm。闸片初始厚度为35 mm,约磨耗至30 mm 时需更换闸片,正常情况下,同列车的闸片磨耗量应大致相同。

理想状况下,制动缓解状态时单元制动机闸片双边总间隙应在2~4 mm。故障单元制动机闸片间隙如图1 所示,制动缓解状态时闸片双边总间隙小于0.5 mm,个别单元制动机闸片甚至有抱死制动盘的情况。经手动调节后,闸片间隙恢复正常,但投入运营后闸片间隙仍会变小。为保障列车安全运行,闸片间隙小于1 mm 时,存在继续变小直到为0 mm 的可能,建议更换制动机[1]。

图1 闸片间隙不均匀状态

2 故障原因分析

为了更好地分析故障单元制动机闸片间隙变小的原因,需要在试验台上复现故障现象,从而有针对性地制定优化措施。

2.1 疲劳测试

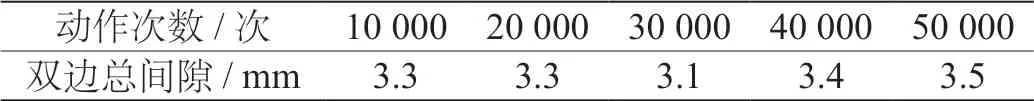

疲劳测试前首先对故障单元制动机进行拆解分析,经过目视检查和闸调器的弹簧力测试,未发现异常。将故障单元制动机安装在试验台上,按照图2 所示气路连接并对被试单元制动机进行疲劳测试。

图2 疲劳测试气路原理图

将调压阀2 压力设为(150±5)kPa,调压阀3 压力设为(600±10)kPa,将电磁阀A 的得失电动作周期设为8 s,启动电磁阀A,对试验单元制动机进行5 万次的常用制动施加与缓解,期间每进行1 万次试验,测量并记录缓解时闸片与制动盘的双边总间隙,测量结果如表1所示。

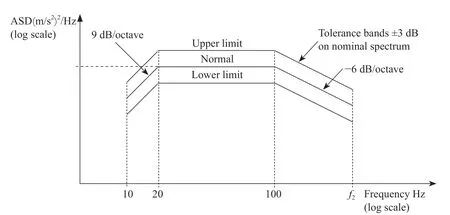

表1 闸片与制动盘双边总间隙测量值

试验结果表明,疲劳测试试验未能重现故障单元制动机闸片间隙变小的现象,多次制动施加与缓解不会对单元制动机的闸片间隙产生影响。

2.2 预压力测试

制动在施加过程中,列车在速度9 km/h 时提前施加30~35 kPa 预压力可能会导致单元制动机闸调器在该阶段发生误动作调节,造成间隙变小。通过静态试验和动态试验验证上述猜测。

闸调器动作压力点测试:按照图2 连接气路,给试验单元制动机提供控制气压。将调压阀2 压力设为0 kPa,调压阀3 压力设为(600±10)kPa,将单元制动机的间隙手动调节到最大。启动电磁阀A,缓慢动作调压阀2,提高制动缸压力,观察压力表1 的压力,当单元制动机开始发生间隙调节动作时,记录压力表1 的压力P1=34 kPa为单元制动机闸调器动作点压力值。

闸调器动作压力点施加与缓解:将调压阀2 压力设为(34±5)kPa,调压阀3 压力设为(600±10)kPa,将电磁阀A 的得失电动作周期设为8 s,启动电磁阀A,对试验单元制动机进行5 万次的常用制动施加与缓解,期间每进行1 万次试验,测量并记录单元制动机制动缓解时闸片与制动盘的双边总间隙,测量结果如表2 所示。

表2 闸片与制动盘双边总间隙测量值

此外该测试通过更改预压力控制软件,在不影响ATO 停车精度的前提下装车试验,跟踪软件变更对故障单元制动机闸片间隙的影响。更改内容为在更小的速度点(6 km/h)施加更大的预压力(40 kPa),经验证仍会出现闸片间隙过小的故障现象。

综合对故障单元制动机的动作测试及装车验证结果表明,预压力功能不会对单元制动机闸片间隙调整产生影响。

2.3 振动模拟测试

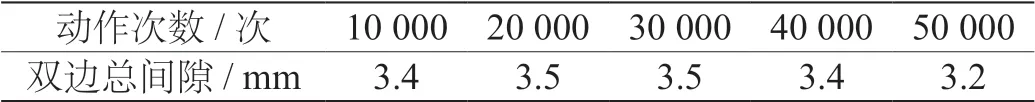

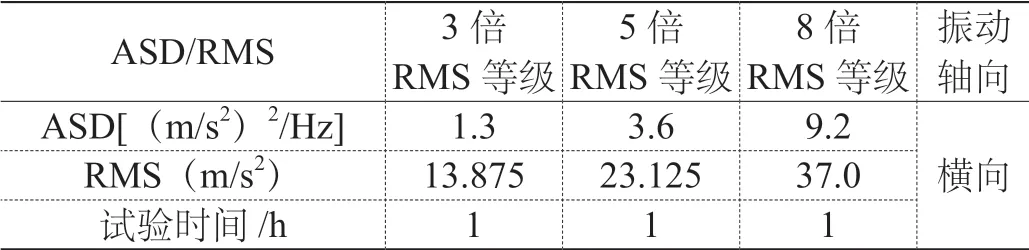

选取车辆上正常和故障两种单元制动机,参考IEC 61373-2010 中2 类设备条件[2],分别按照标准RMS 量级的3 倍RMS 量级、5 倍RMS 量级和8 倍RMS 量级进行横向的随机功能振动试验,具体试验条件如表3 所示,随机功能振动试验ASD 频谱如图3 所示。其中单元制动机质量为110 kg,起始频率f1=250/110*2=4.54 Hz,终止频率f2=250/110*100=227.3 Hz。

图3 随机功能振动试验ASD 频谱

表3 随机功能振动试验条件

两种单元制动机在缓解状态,按照标准以5 倍和8倍RMS 量级进行横向随机功能振动试验时,多次重现闸片间隙变小的故障现象。

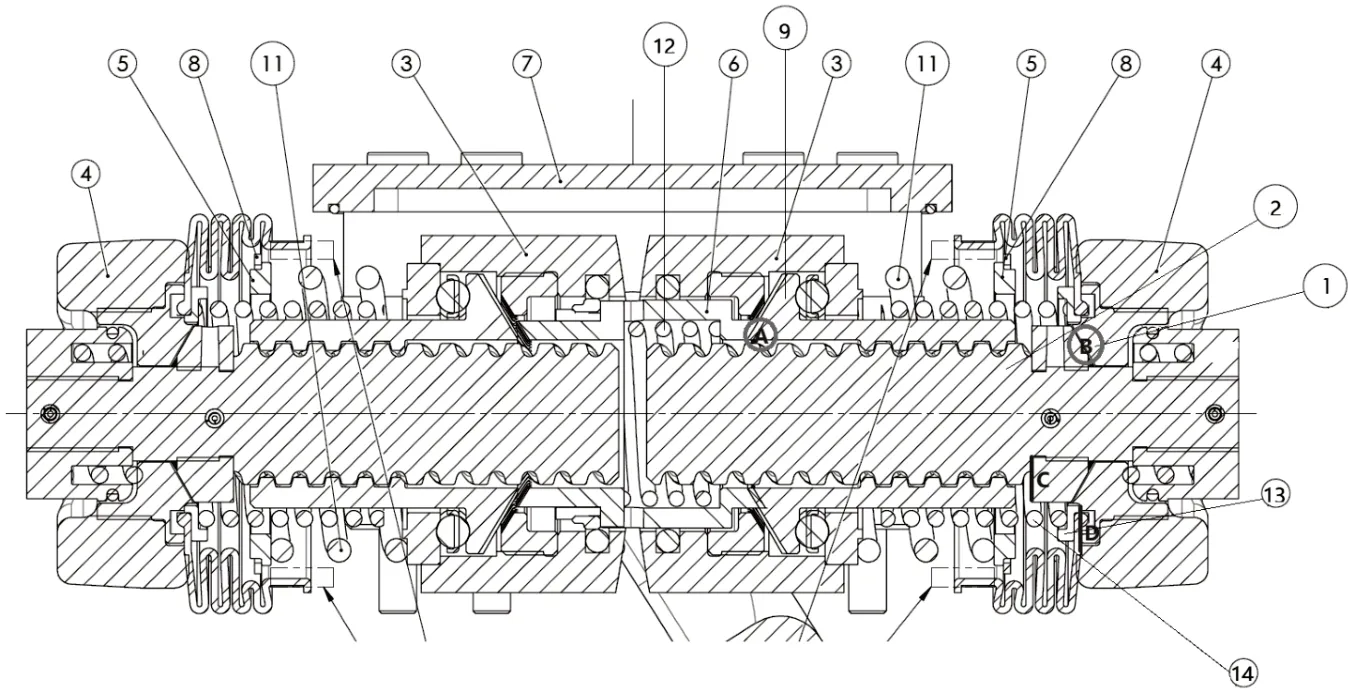

2.4 故障分析

经过对故障单元制动机的疲劳测试和振动试验台上复现的故障现象,认定故障原因为单元制动机在制动缓解状态下,在列车高速运行的振动环境中,闸调器机构的内部组件在受到外部列车横向作用力时(如过弯道和道岔时,车轮相对构架发生横向运动,或车辆高速运行时车辆的蛇形运动,车轮制动盘挤压闸片,将力传递到闸调器机构),闸调器的离合齿弹簧组件(如图4 圈A和圈B 所示部位)在横向受力的动态过程中发生瞬间接触不牢,造成跳齿现象[3]。离合齿弹簧组件的跳齿现象导致丝杆(2)和螺母(9 和1)之间发生旋转和位移,闸片间隙被调小。

图4 闸调器机构剖面图

通过对故障现象模拟重现,故障现象主要有以下两种情况:

(1)在受列车横向振动力作用情况下,自动调节螺母(1)和丝杆(2)之间的离合齿发生跳齿,丝杆旋转的同时向外移动,造成闸片间隙变小。该过程和手动旋转调节螺母将间隙调小的过程相同。

(2)在受列车横向振动力作用情况下,间隙调节器(6)和自动调节螺母(9)之间的离合齿发生跳齿,自动调节螺母(9)发生旋转,丝杆(2)向外移动,造成闸片间隙变小。

3 优化措施

通过对故障现象模拟重现情况的分析,提出以下优化方案和措施,可提高闸调器组件抗列车横向振动冲击的能力。

(1)修改垫圈(13),将其作用在杠杆的点从图4的D 加粗部位改到C 加粗部位。弹簧(14)的作用力将作用在C 加粗部位,提高了自动调节螺母(1)和丝杆(2)之间的离合齿接触力。

(2)修改复位弹簧(11)的作用力参数,将其由525 N 提高到640 N。

(3)修改间隙调节机构弹簧(12)的作用力参数,将其由315 N 提高至380 N。

该优化方案在振动试验台上模拟工况下效果良好,故障单元制动机的抗横向振动能力,从IEC61373 中随机功能振动RMS 标准值的4 倍,提高至5 倍以上。

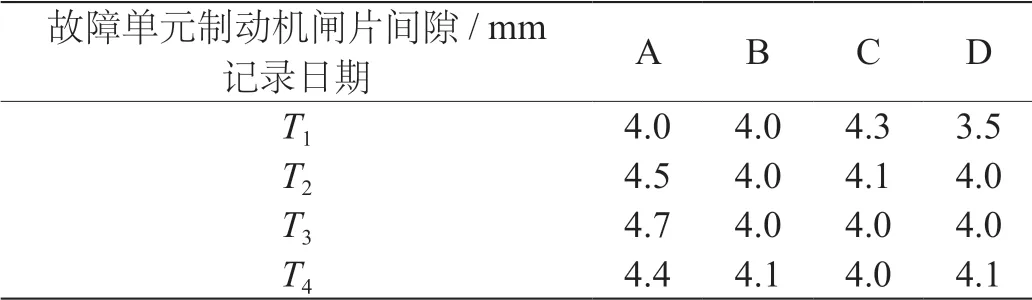

选取4 个近期检修发现闸片间隙变小的故障单元制动机,按照上述优化方案对其升级,升级后按照出厂例行试验完成功能和参数测试,装一列车跟踪观察故障单元制动机的闸片间隙,跟踪记录表如下:

表4 闸片间隙跟踪记录表

4 结论

通过对故障单元制动机的一系列分析与试验,找出闸片异常磨耗的根本原因,分析重现的故障现象制定整改措施。该措施在振动试验台上模拟工况的效果良好,经过几个月的正线运营应用,优化后的故障单元制动机闸片与制动盘双边总间隙均在标准值范围内,未再出现异常。