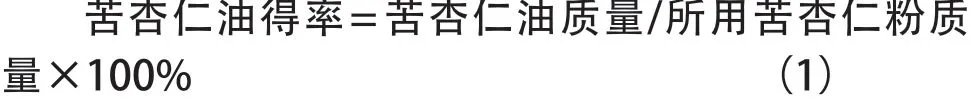

醇酶法提取苦杏仁油工艺优化及微胶囊的制备

2023-02-08韩金承孟鑫吴慎威闫伊狄

韩金承,孟鑫*,吴慎威,闫伊狄

锦州医科大学食品与健康学院(锦州 121000)

苦杏仁为蔷薇科植物山杏成熟的种仁,因其含有3%~5%的苦杏仁苷而得名。脱苦后的苦杏仁除含有蛋白质、糖等营养物质外,还含有约50%的脂肪[1]*。苦杏仁油具有保护心血管等功效,在食品、医药等领域有广泛的应用。常用油脂提取方法有溶剂萃取法、酶法和超临界CO2法[2-4]*。溶剂萃取法易造成溶剂残留;超临界CO2法对设备要求高;酶法是利用酶分解包裹油脂的成分,再通过离心得到油脂,该法条件温和,但易受底物影响;醇酶法是在酶解液中加入适量乙醇,从而促进物质间的通透性,提高提取率。因此,采用效率更高的醇酶法是苦杏仁油开发需解决的核心问题。

此外,苦杏仁油在储存过程中易受光、热、氧等影响,因此解决苦杏仁油氧化稳定性具有实际应用价值。油脂微胶囊是指利用某些两亲物质为壁材包埋油脂,再经过干燥技术,得到结构类似胶囊的粉末。研究表明,微胶囊化可以延缓油脂的氧化进程[5-6]*。

试验采用醇酶法为提取工艺,以油脂得率为评价指标,考察乙醇体积分数、酶添加量、酶解时间、料液比对油脂得率的影响,利用响应面法优化工艺并验证结果;以所得苦杏仁油为芯材,大豆分离蛋白和环状糊精为壁材,采用真空冷冻干燥技术制得苦杏仁油微胶囊,对所得微胶囊进行微观结构扫描,以鉴定包埋效果。

1 材料与方法

1.1 材料与试剂

苦杏仁(锦州中药材市场);碱性蛋白酶(酶活20万 U/g,南宁庞博生物工程有限公司);β-环状糊精(食品级,河南万邦实业有限公司);大豆分离蛋白(食品级,河南兴源化工产品有限公司);改性大豆磷脂(食品级,武汉曙尔生物科技有限公司);无水乙醇、氢氧化钠、盐酸(均为分析纯,国药集团化学试剂有限公司)。

1.2 仪器与设备

UC-9600型超声波清洗机(深圳市朗杰超声电器有限公司);PHS-3C型pH计(上海仪电科学仪器股份有限公司);H01-2A型磁力搅拌器(上海梅颖浦仪器仪表制造有限公司);TDL-5-A型离心机(上海安亭科学仪器厂);GJB2000-25型均质机(常州市超力均质泵厂);TF-FD-27S普通型真空冷冻干燥机(上海田枫实业有限公司);DHG-9140型电热恒温鼓风干燥箱(上海一恒科技有限公司);Sigma300型扫描电子显微镜(德国卡尔蔡司公司);XSP-BM-13CS型数码落射荧光显微镜(德国徕卡公司)。

1.3 试验方法

1.3.1 苦杏仁的预处理

将苦杏仁投入沸水中保温10 min后取出脱皮,按照料液比1∶12(g/mL)加入蒸馏水后进行超声处理60 min(55 ℃,300 W),取出后在100 ℃鼓风干燥机中干燥至恒重[7-8]*。

1.3.2 苦杏仁油的提取

将预处理过的苦杏仁粉碎后,用网眼直径0.425 mm的网筛筛选,按照料液比1∶7(g/mL)加入体积分数20%的乙醇溶液混匀,调溶液pH 9.5,向溶液中加入3.5%的碱性蛋白酶并混匀,在45 ℃,750 r/min条件下磁力搅拌酶解130 min,结束后将溶液置于90 ℃水浴锅中水浴灭酶并挥发乙醇10 min,灭酶后的溶液在4 000 r/min条件下离心15 min,吸出油层,得到苦杏仁油[9]*。苦杏仁油得率计算方法见式(1)。

1.3.3 单因素试验

以苦杏仁油得率为评价指标,研究乙醇体积分数、酶添加量、酶解时间、料液比之间不同配比对苦杏仁油得率的影响,各因素具体变量见表1。固定条件:苦杏仁粉直径≤0.425 mm、酶解pH 9.5、磁力搅拌条件750 r/min(45 ℃)、灭酶条件90 ℃(10 min)、离心条件4 000 r/min(15 min)。

表1 苦杏仁油提取单因素试验条件

1.3.4 响应面优化试验

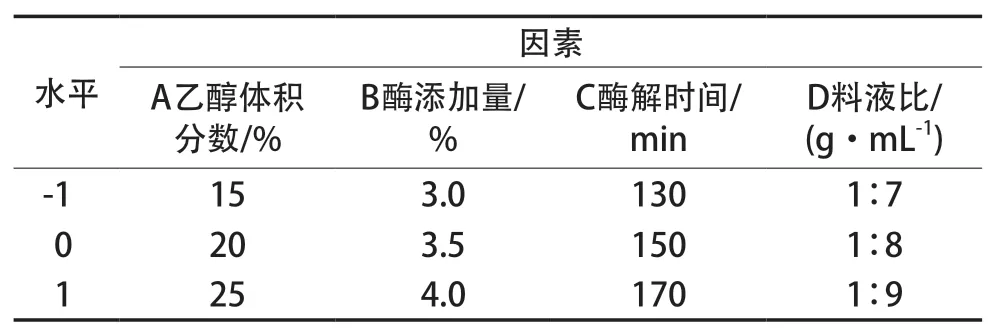

在单因素试验基础上,利用Design-Expert 8.0.6.1软件的Box-Behnken中心组合设计原则,在单因素试验的基础上以苦杏仁油得率为评价指标进行四因素三水平的响应面优化分析,试验因素水平见表2。

表2 苦杏仁油提取工艺响应面试验因素和水平

1.3.5 苦杏仁油微胶囊的制备

壁材溶液:将β-环状糊精与大豆分离蛋白按照3∶1(m/m)比例混合后加入16倍的蒸馏水,在60℃,800 r/min条件下磁力搅拌至壁材溶解均匀。

芯材溶液:苦杏仁油中加入2%的改性大豆磷脂,搅拌均匀后在60 ℃水浴锅中烊化20 min。

微胶囊制备:将芯材按照1∶80(g/mL)比例加入到壁材溶液中,在60 ℃,300 W条件下超声乳化处理20 min,在60 ℃,1 000 r/min条件下磁力搅拌30 min,结束后在25 MPa的条件下高压均质,得微胶囊乳状液;将所得乳状液倒入冷冻干燥物料盘中,高度≤1 cm,在-18 ℃条件下保存12 h,取出后在-80 ℃,1 Pa条件下冷冻干燥12 h,得苦杏仁油微胶囊[10-11]*。

1.3.6 微胶囊包埋率计算

称取微胶囊粉末于漏斗中,用石油醚反复滤洗3次洗去表面油,烘干至恒重,采用索氏提取法抽提滤洗后的微胶囊中油脂。按照式(2)计算苦杏仁油微胶囊的包埋率。

式中:m1为微胶囊制备前苦杏仁油质量,g;m2为微胶囊提取得到的苦杏仁油质量,g。

1.3.7 苦杏仁油微胶囊微观结构观察

取适量的微胶囊置导电胶上,在真空镀膜机中喷金后固定在样品台上,放入显微镜腔室中观察不同倍数下微胶囊的形态结构观察[12]*。

1.4 数据处理

数据统计类的试验均作3次,数据用SPSS 18.0软件进行分析,结果表现为“平均值±标准差”形式;折线图采用Origin Pro 9制作;响应面法分析采用Design-Expert 8.0.6.1软件的Box-Behnken中心组合试验设计及数据分析。

2 结果与分析

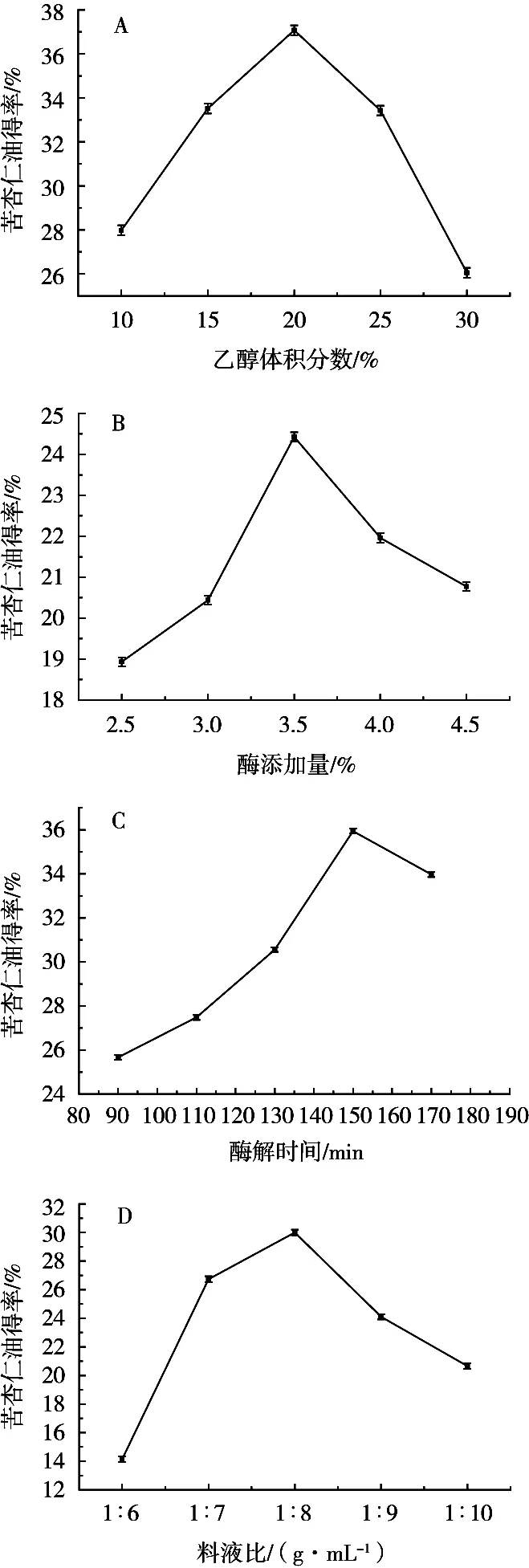

2.1 单因素试验结果

乙醇体积分数、酶添加量、酶解时间、料液比4个条件对于苦杏仁油的得率具有直接的影响作用。乙醇可以影响细胞壁的通透性,酶添加量是反应发生的主要条件,酶解时间决定反应是否完全,料液比的不同决定整个反应体系物质间接触发生反应的速率[13]*。因此选取这4个条件进行单因素试验,为响应面优化作基础。苦杏仁油提取单因素试验结果见图1。

图1 单因素条件下苦杏仁油得率对比

结果表明,随着乙醇体积分数的提高,苦杏仁油得率呈现先升高再降低的变化趋势,乙醇体积分数20%时,苦杏仁油得率达到最高值37.07%。体积分数适宜的乙醇溶液有助于提高酶分解蛋白的能力,但高体积分数的乙醇溶液会降低酶活力,使得酶解能力降低,降低油脂得率。随着酶添加量的增加,苦杏仁油得率呈现先升高再降低的变化趋势,酶添加量3.5%时,苦杏仁油得率达到最高值24.43%。酶添加量越高,分解蛋白的含量越多,但分解过多的蛋白也会乳化得到的苦杏仁油,使得油脂得率降低。随着酶解时间的延长,苦杏仁油得率呈现先升高再略降低的变化趋势,酶解时间150 min时,苦杏仁油得率达到最高值35.94%。酶解反应充分发生后,进一步延长反应时间对油脂得率无促进作用,甚至游离的蛋白质会乳化部分苦杏仁油,使得油脂得率略降低。随着料液比中液体占比的增加,苦杏仁油得率呈现先升高再降低的趋势,料液比1∶8(g/mL)时,苦杏仁油得率达到最高值30%。料液比影响底物之间接触概率,溶液含量过多时,底物之间的接触概率低,影响反应发生,使得苦杏仁油得率降低[14-15]*。综上,将乙醇体积分数、酶添加量、酶解时间、料液比分别控制为20%,3.5%,150 min和1∶8(g/mL)。

2.2 响应面试验

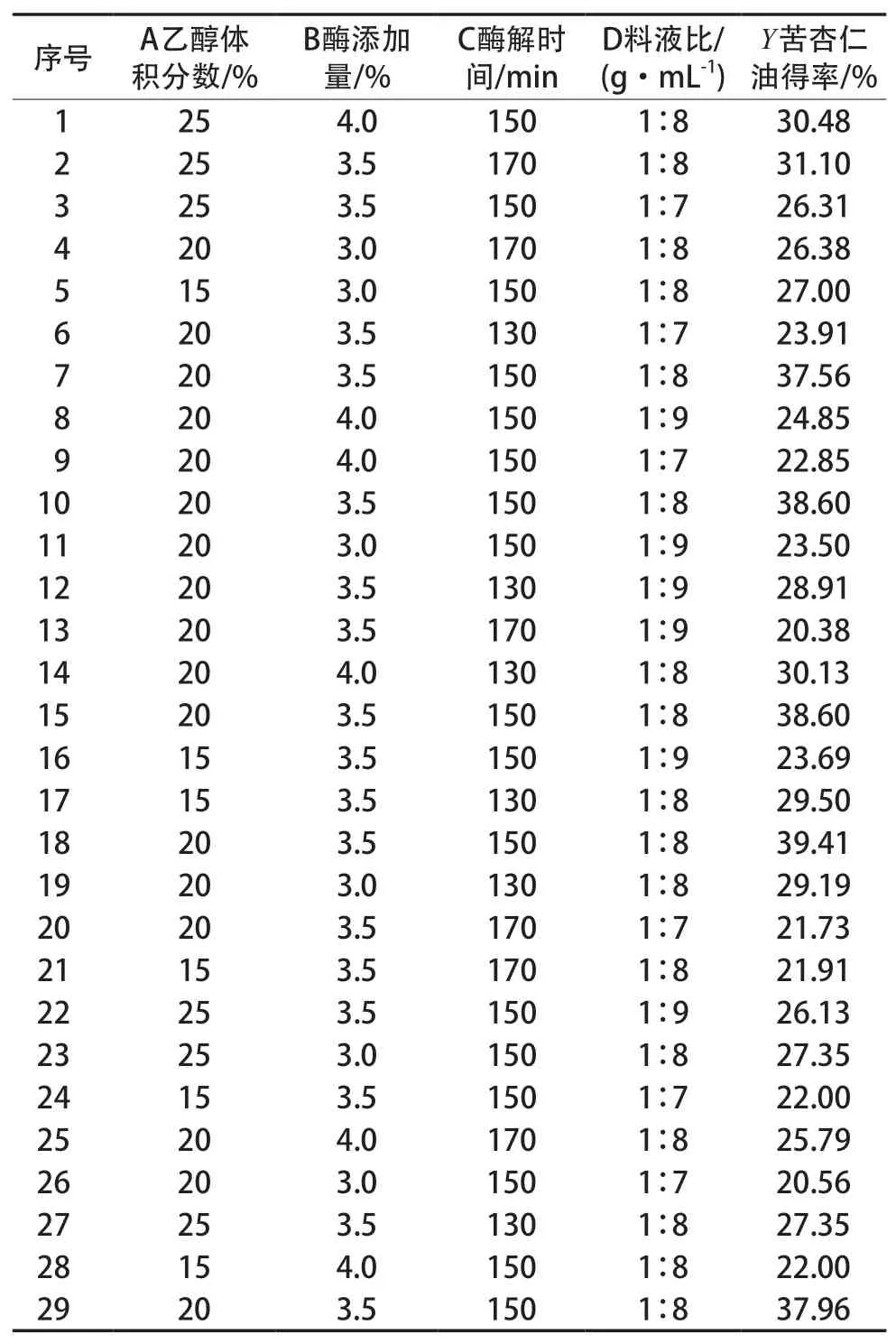

2.2.1 模型的建立与结果

结合单因素试验的结果,以苦杏仁油得率(Y)作为响应值,将乙醇体积分数(A)、酶添加量(B)、酶解时间(C)、料液比(D)作为自变量,采用Design-Expert 8.0.6.1软件的Box-Behnken中心组合进行四因素三水平的响应面试验设计,苦杏仁油得油率结果分别见表3。对表3中的试验数据进行多元回归拟合,得到当前条件下苦杏仁油得油率与各因素间的二次多项回归方程式:Y=38.43+1.89A+0.18B-1.81C+0.84D+2.03AB+2.84AC-0.47AD-0.38BC-0.23BD-1.59CD-5.4A2*-5.99B2*-5.22C2*-9.15D2*。

表3 苦杏仁油提取响应面试验设计及结果

方差分析结果见表4。模型P值小于0.000 1,说明模型极显著,P值的大小是衡量所建立模型中各个因素显著的指标,P值越小表明试验模型出现极端结果的概率越低,试验方法可靠;模型失拟项的P值为0.123 0(>0.05),说明模型差异不显著,证明该方程与试验失拟较小,结果能更好地反映试验的真实性;回归模型的R2*和Radj2*为0.979 6和0.959 2,R2*和Radj2*的值越接近1,表明模型呈线性回归,拟合效果好,可用于分析与计算[16]*;由F值可知,单因素对苦杏仁油得率的影响顺序为A>C>D>B。

表4 苦杏仁油得率二次模型方差分析

2.2.2 响应面分析

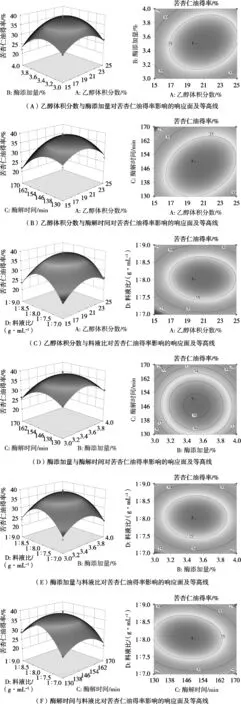

响应面曲线图反映2个因素之间交互作用的变化幅度,如果2个因素之间交互作用明显,则曲面越陡;等高线反映2个因素之间交互作用的显著情况,如果2个因素之间交互作用显著,则越趋近椭圆形[17]*。苦杏仁油得率A、B、C、D因素之间两两组合相互作用的响应面分析见图2。

图2 两两组合相互作用的响应面图和等高线图

根据各因素相互影响的曲面图可以看出,各因素两两组合之间均产生较明显的交互影响,2个因素之间其中一个因素条件变化均会对另一个条件产生影响;根据等高线图可以看出,各因素两两组合之间的等高线呈现出椭圆形,说明2个因素之间交互影响显著。与P值结合可以看出,两两因素交互作用显著程度从大到小的顺序为AC>AB>CD>AD>BC>BD。

2.2.3 最优条件的预测与验证

结合回归模型优化后得到醇酶法提取苦杏仁油最佳工艺条件:乙醇体积分数20.71%、酶添加量3.52%、酶解时间147.11 min、料液比1∶8.05(g/mL),预测结果为38.717 2%。结合预测结果采用条件:乙醇体积分数20.5%、酶添加量3.5%、酶解时间147 min、料液比1∶8(g/mL),进行3次平行试验验证模型准确性,最终苦杏仁油平均得率为39.11%±0.21%,结果符合预测值。

2.3 微胶囊包埋率及微观结构分析

2.3.1 微胶囊包埋率评价

以β-环状糊精和大豆分离蛋白为壁材进行苦杏仁油微胶囊制备,经过试验测得微胶囊平均包埋率达到82.89%±0.37%,说明微胶囊在制备过程中制备效率高,所浪费苦杏仁油较少,可应用于实际生产中。

2.3.2 微胶囊电子显微镜扫描结果

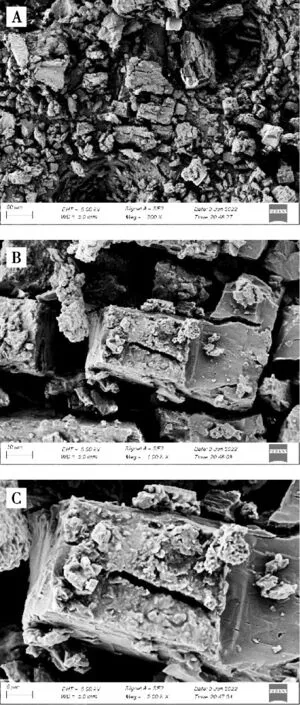

颗粒立体结构大小适宜且分散均匀的微胶囊有利于贮存及消化过程中控释;壁材表面完整性和致密性的颗粒对于芯材具有重要的保护作用。不同倍数下微胶囊结构见图3。

图3 不同分辨率微胶囊形貌

由扫描结果可以看到,干燥后物质整体呈现出干燥且分散的状态,此种状态下的颗粒有利于长时间贮藏。主要有2种大小的颗粒,小颗粒可能是部分被超声波空化后产生的壁材碎屑和乳化剂干燥后产生的;观察较大颗粒可以看到颗粒呈现明显且完整的立体结构,初步判断微胶囊包埋成功。在微胶囊表面呈现细微裂痕,这可能是由于水分子在冷冻时形成冰晶体,不规则的冰晶体升华时刺破微胶囊表面后形成。除此之外微胶囊表面较为致密,说明微胶囊对于苦杏仁油可以起到隔绝氧气、光照等不利条件;颗粒大小均匀,表明微胶囊在消化吸收过程中,其中的苦杏仁油可以呈现匀速的释放[18]*。

2.3.3 荧光显微镜扫描结果

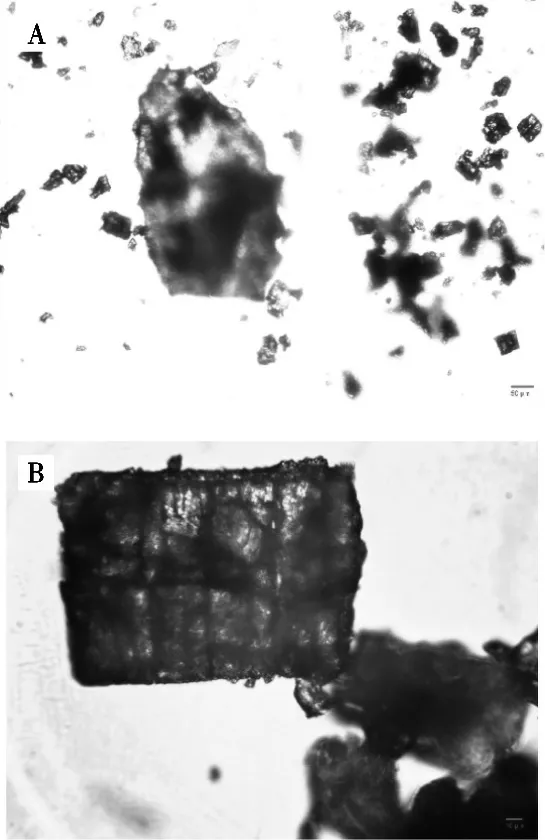

荧光显微镜观察是指通过发射特定波长来使有机物质产生荧光反应,从而观察物质的形态及分散情况[19]*。荧光显微镜扫描结果见图4。

图4 荧光显微镜扫描结果

根据扫描结果可以看到,微胶囊颗粒中呈现一定的荧光反应,表明苦杏仁油被成功包埋进了壁材中。微胶囊表面呈现较好的密封性,颗粒与颗粒之间较为分散,无粘连、漏油等不良情况,每个颗粒相当于一个独立个体,使得微胶囊在储存过程中颗粒之间相互影响较小,有利于延长储存期。芯材与壁材贴合度较高,说明包埋的苦杏仁油含量较为丰富。

3 结论

通过单因素试验和响应面法优化苦杏仁油的制备工艺,最佳条件为乙醇体积分数20.5%、酶添加量3.5%、酶解时间147 min、料液比1∶8(g/mL),苦杏仁油平均得率为39.11%±0.21%,符合预测值。采用真空冷冻干燥法制备苦杏仁油微胶囊,微观结构扫描发现呈现较好的立体结构并存在荧光反映,表明苦杏仁油成功被包埋成微胶囊。该试验为苦杏仁油的提取及利用提供一定数据支撑,从而在提高苦杏仁资源利用率提供试验基础。