基于LSTM预估补偿的火电机组主蒸汽温度控制系统

2023-02-03张国斌郭瑞君杜荣华辛晓钢牛玉广

张国斌, 郭瑞君, 杜荣华, 辛晓钢, 张 谦, 牛玉广

(1. 内蒙古电力(集团)有限责任公司 内蒙古电力科学研究院分公司,呼和浩特 010020;2. 华北电力大学 控制与计算机工程学院,北京 102206)

主蒸汽温度是电站机组运行过程中需要控制的重要参数之一。主蒸汽温度过高,会使汽轮机中汽缸、汽阀、叶片等部件的寿命缩短,进而影响汽轮机的安全性[1]。对于300 MW火电机组,主蒸汽温度降低10 K,汽轮机热耗率升高约0.33%(约25 kJ/(kW·h)),并且机组容量越大,主蒸汽温度对汽轮机热耗率的影响越大[2],同时汽轮机末级处蒸汽含水量增加,会造成汽轮机叶片寿命缩短。此外,温度的波动会导致汽轮机内汽缸和转子胀差的变化,影响机组的安全运行。因此,快速、准确地控制主蒸汽温度并将其稳定在设定值十分有必要。

随着智能控制的发展,出现了模糊控制、智能比例积分微分(PID)控制、Smith预估控制和预测控制等先进控制方法[3-10]。黄宇等[3]针对600 MW直流炉主蒸汽温度控制系统,提出了模糊自适应内模控制(FAIMC)策略,通过4种典型工况下的仿真表明,该策略的动态性能优于串级控制策略的动态性能。LI H等[4]设计了一种基于免疫遗传算法和反向传播(BP)神经网络的智能PID控制系统,利用免疫遗传算法全局寻优能力和良好的收敛性,优化神经网络的权值,同时利用BP神经网络调整PID参数,仿真结果表明,该系统在控制品质和鲁棒性方面均优于常规PID控制系统。WANG G L等[5]介绍了一种用于超临界机组主蒸汽温度控制的多变量约束预测控制方法,将主蒸汽温度阶跃响应作为多变量约束预测控制算法的预测模型,仿真结果表明在负荷变化过程中,过热蒸汽温度可以控制在设定值附近。然而,这些方法主要是基于反馈调节的改进,反馈调节的特点是出现偏差才会调节,对于主蒸汽温度控制系统这类具有大惯性、大迟延特点的系统的应用效果有限。如果能够提前预测主蒸汽温度的变化方向,使得减温水系统能够提前动作,将能够有效克服各种扰动对蒸汽温度的影响。张丽香等[6]提出一种自适应Smith预估补偿的主蒸汽温度控制系统。仿真研究结果表明,该系统设定值跟踪性能和抗干扰能力都明显优于经典串级汽主蒸汽压力及温度控制系统。但是,Smith预估器过于依赖过程精确模型,主蒸汽温度受到机组负荷、各层磨煤机出力、给水流量和减温水流量等众多因素的影响,通过传统的数学建模方法很难精确地构建各个变量对主蒸汽温度影响的综合模型,而神经网络算法在理论上可以逼近对任意非线性函数的拟合,因此考虑采用机器学习模型对温度进行预测,建立主蒸汽温度控制系统预测模型。

随着机器学习算法的发展,支持向量机(SVM)、BP神经网络、循环神经网络(RNN)、长短期记忆网络(LSTM)及其变体均被应用到时间序列预测中。梅倩[7]提出了一种有选择性的增量学习与快速剪枝算法结合的最小二乘法支持向量机(LSSVM)预测方法。该方法既能保证预测的精度,又能满足在线预测的实时性要求。LSSVM具有理论体系完善、适合小样本训练的特点,然而对于大规模样本的训练效果不足。神经网络具备拟合对象非线性特性的能力,在大规模样本的时间序列预测上的效果更好。王德明等[11]采用优化后的BP神经网络分别建立短期风速预测模型。然而,传统的BP神经网络所有的输入彼此独立,没有跨时间传递信息的能力,不能很好地利用其中的信息。

RNN由Jordan M. I.于1986年提出[12],它不仅在层与层之间建立了权值连接,而且在隐含层之间的神经元中也进行了权值传递,这样就具有跨时间传递信息的能力,因此其更擅长对时间序列数据进行预测。李洁等[13]建立RNN预测模型,对未来时段的日客流量进行预测。然而,RNN存在梯度消失和长期依赖的问题,即不能学习到长期信息,不能选择性地遗忘不重要的信息。LSTM采用门控机制解决了RNN中梯度消失和长期依赖的问题,能更有效地被应用到时间序列预测中。杨国田等[14]建立基于LSTM的火电厂氮氧化物(NOx)排放预测模型,得出LSTM模型数据预测效果明显优于RNN和LSSVM模型,并且预测结果的稳定性和准确率较高。

针对上述问题,笔者提出一种基于LSTM预估补偿的主蒸汽温度控制系统。一方面,考虑各个变量对主蒸汽温度的影响,建立基于LSTM的时间序列预测模型,将大部分可能引起主蒸汽温度变化的变量作为预测模型的输入,预测主蒸汽温度的变化;另一方面,以主蒸汽温度预测模型为基础,结合阶梯式预测控制算法,构建基于预估补偿的主蒸汽温度控制系统,实现对主蒸汽温度的精准超前调节,提升主蒸汽温度控制系统的效果。

1 传统主蒸汽温度控制系统

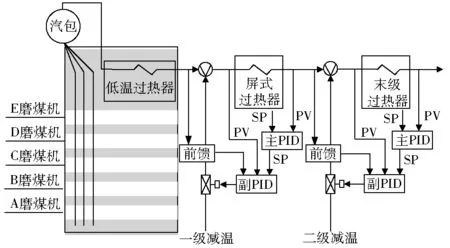

以某330 MW火电机组汽包炉两级喷水减温为研究对象,其结构见图1,其中:PV为反馈值,SP为设定值。

图1 某330 MW火电机组汽包炉主蒸汽温度控制系统结构

汽包出口的饱和蒸汽分别经过低温过热器加热、一级减温器降温、屏式过热器加热、二级减温器降温和末级过热器加热后,进入高压缸做功。主蒸汽温度控制系统由两段相对独立的控制系统组成,分别为一级减温水和二级减温水系统,并且每级减温水系统可分为A/B两侧,以二级减温水系统A侧控制为例说明传统主蒸汽温度控制系统。

传统主蒸汽温度控制一般采用选用串级-前馈控制结构。在二级减温控制系统中,选用主蒸汽温度作为主控制器的反馈值,将主控制器输出作为副控制器设定值,将二级减温后蒸汽温度作为副控制器反馈值,副控制器的输出直接控制减温阀,二级减温前蒸汽温度作为二级减温控制系统前馈。二级减温前蒸汽温度更能反映锅炉燃烧状况的变化,能更快地反映机组燃烧状态对主蒸汽温度的影响,补偿燃烧状态对主蒸汽温度造成的干扰。

然而,主蒸汽温度受到多种因素的影响,难以采用单一信号表征主蒸汽温度的变化,并且二级减温前蒸汽温度与被控蒸汽温度在不同的受热区,不能只采用二级减温前蒸汽温度判断主蒸汽温度变化的趋势。采用LSTM算法,训练相关变量对主蒸汽温度的时序关系模型,将主蒸汽温度的预测值与当前值的差作为控制器的前馈信号,使控制器实现超前调节。

2 LSTM算法原理

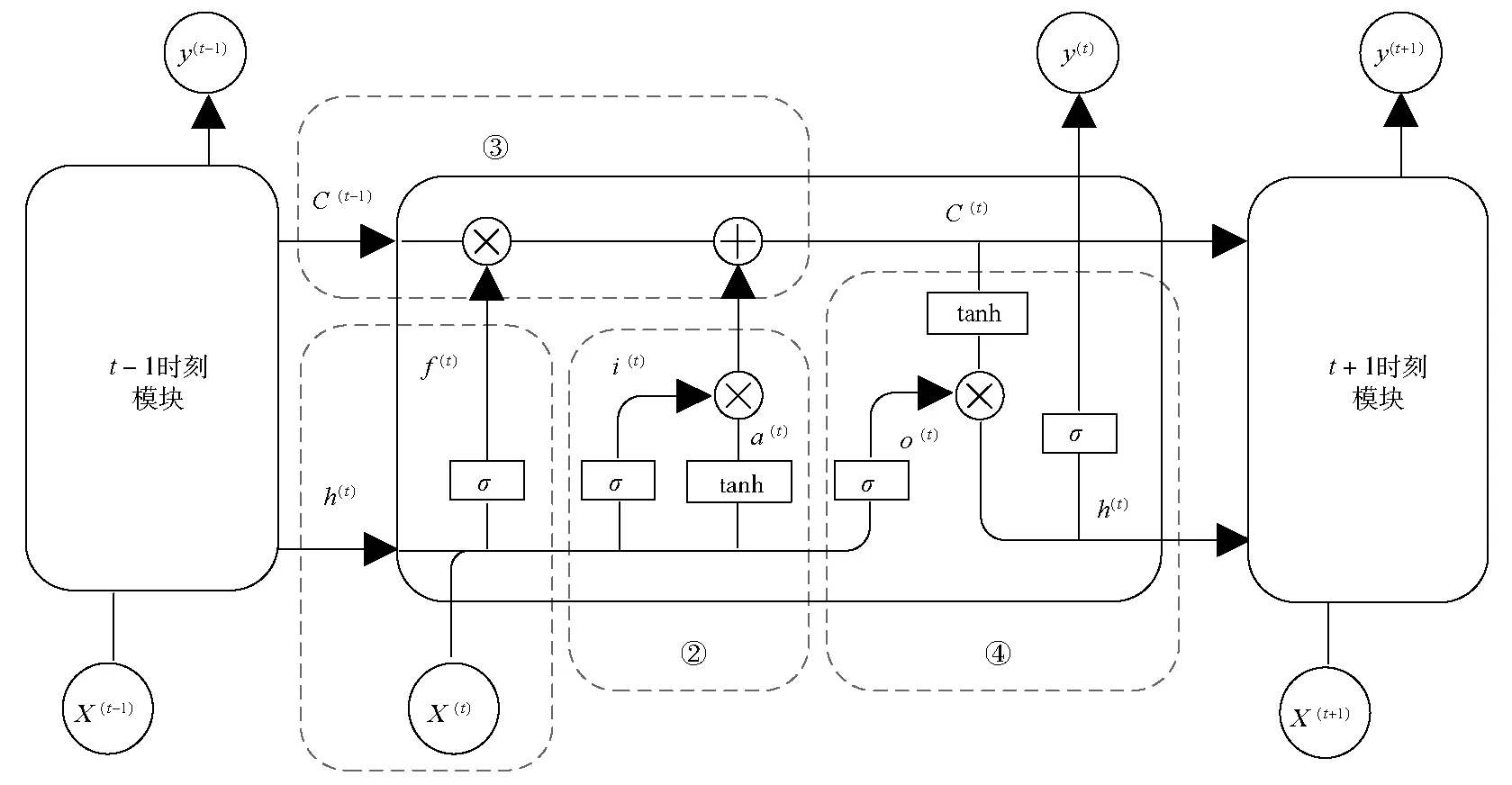

LSTM算法由Hochreiter于1997年提出,并于2012年被Alex Graves进行了改良和推广,是一种特殊的RNN算法[15]。LSTM算法采用门控机制解决了RNN算法中梯度消失和长期依赖的问题,能更有效地预测时间序列。LSTM网络结构见图2,其中:t为当前时刻;σ为Sigmoid激活函数;h(t)为当前时刻隐含层;C(t)为当前时刻存储单元,也称为细胞状态;f(t)、i(t)、o(t)分别为遗忘门、输入门、输出门;a(t)为输入层和隐含层向存储单元提供的更新值;X(t)为输入值;y(t)为输出值。

图2 LSTM网络结构图

在不同时刻的模块中,LSTM通过隐含层和存储单元传递权值信息,并通过门控单元选择性地使信息通过,从而控制信息的遗忘和更新。门控单元不提供额外信息,只是起到信息过滤的作用。细胞状态记录了长时记忆传播的信息,各个门控单元在细胞状态的基础上丢弃和增添信息,隐含层状态记录了短期记忆信息。

每个LSTM模块可以分为遗忘层、输入层、更新层和输出层四个部分。

(1) 第一个部分为遗忘层,将上一时刻隐含层的输出h(t-1)和当前时刻的输入x(t)作为输入,通过Sigmoid激活函数得到细胞状态被选择的概率f(t),其取值在[0,1](1表示完全保留细胞状态,0表示完全遗忘细胞状态)。

(2) 第二个部分为输入层,来确定将哪些信息存放到细胞状态中,将输入通过tanh激活函数后产生更新值a(t)。采用tanh激活函数是因为输出在[-1,1],可以在更新细胞状态的过程中加强或减弱记忆信息。通过a(t)与遗忘门输出相乘的结果,可以表明细胞状态需要更新的程度。

(3) 第三个部分为更新层,表示细胞状态的更新过程。将上一时刻的细胞状态经过遗忘层丢失一部分信息,再经过输入更新一部分信息,生成新的细胞状态。

(4) 第四个部分为输出层,将细胞状态经过tanh激活函数得到输出值,并经过新的遗忘门筛选后送到输出层预备值中,输出层预备值也是下一时刻的隐含层输入,将预备值送入Sigmoid激活函数得到预测输出,从而实现时间序列的预测。

LSTM算法相比于RNN算法主要增加了3个门控单元控制信息的流通以更新细胞状态,从而在网络结构上实现对长短期历史数据信息的利用,既能学到长期信息,又能对不重要的近期信息选择遗忘。

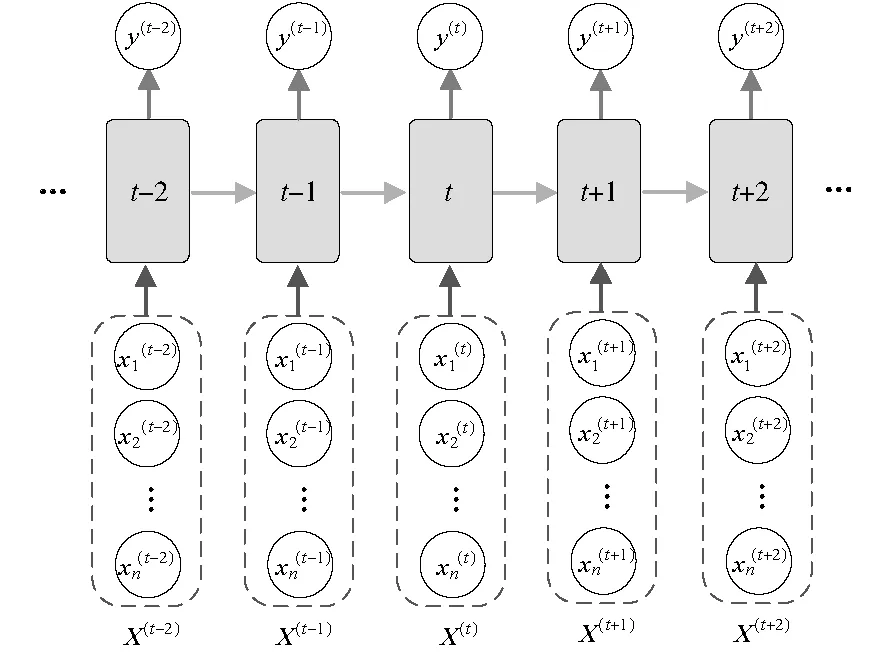

图3 LSTM算法的整体结构模型

在带前馈的预测控制算法中,需要得到优化时域内所有的预测值,因此LSTM算法的整体结构考虑到反向传播时域内所有时刻的误差,而不是只考虑反向传播最后时刻的误差,从而保证同时得到优化时域内所有的预测值。

采用这种结构,相比于BP算法,除了较高的准确度外,还具备另一个优点,即能同时输出优化时域内的所有预测值,并且每秒都在更新优化时域内的所有值,只需要在训练时将整体结构模型的长度设置成优化时域,而BP算法每次只能输出单时间的预测值,不能更新过去的预测值。

采用Adam算法更新学习率,由Diederik Kingma在2015年提出的自适应学习率的算法,是一种可以替代传统随机梯度下降的优化算法,根据损失函数梯度的一阶矩估计和二阶矩估计调整参数的学习率,具体公式[16]为:

(1)

3 基于LSTM预估补偿的主蒸汽温度控制

3.1 主蒸汽温度控制系统

广义预测控制由Clarke等于1987年在最小方差自校正的基础上提出,采用多步预测优化,最小化优化时域内的性能指标函数,既不需要精确知道系统的滞后,也不需要对象的精准建模,适用于难以精确建模的滞后控制系统。

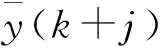

图4 带预估补偿前馈的主蒸汽温度控制系统

性能指标J的公式为:

(2)

式中:yr(t+j)为柔化后的设定值;y(t+j)为模型预测输出;[N0,N1]为优化时域;Nu为控制时域;λ为控制加权系数,使控制增量的变化不要过于剧烈。控制算子由控制系统的优化性能指标最小值计算得到,令dJ/d(Δu)=0,得:

dT=(1,0,…,0)×(GTG+λ)-1GT

(3)

Δu=dT(Yr-Y)

(4)

Yr=[yr(t+N0),yr(t+N0+1),…,yr(t+N1)]T

(5)

Y=[y(t+N0),y(t+N0+1),…,y(t+N1)]T

(6)

式中:G为预测模型阶跃响应系数组成的矩阵;Yr和Y分别为柔化后设定值和模型预测输出组成的矩阵。

基于LSTM预估补偿的预测控制器从两个方面对主蒸汽温度控制进行改进。一方面,广义预测控制器能根据对象模型预测温度,从而提前控制减温阀稳定温度。另一方面,对于可测不可控干扰,选用LSTM算法预测被控温度,并通过前馈预先加以补偿,使调节器能提前动作,克服控制迟延,进一步提升控制效果。

3.2 主蒸汽温度预测

3.2.1 主蒸汽温度对象特性

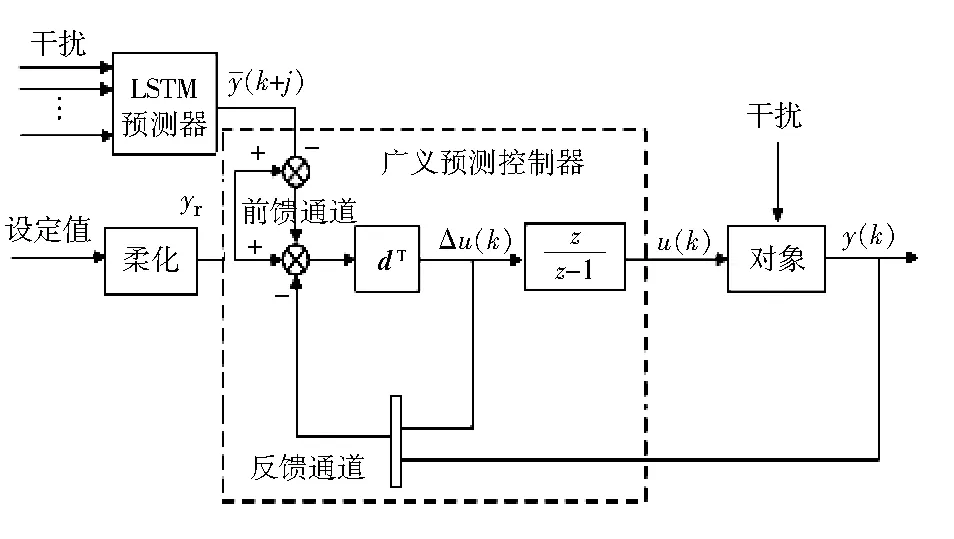

为了使神经网络建立的预测器模型替代干扰对被控温度的传递函数,需要确定减温水流量对主蒸汽温度控制的迟延时间。在实际运行时主蒸汽温度会受到各种因素的影响,因此选取稳定工况的历史曲线(见图5)。从图5中可以看出:一级减温水流量对二级减温前蒸汽温度的控制迟延时间为70 s,二级减温水流量对主蒸汽温度的控制迟延时间为90 s。

图5 一级减温和二级减温对象的特性

3.2.2 主蒸汽温度预测模型

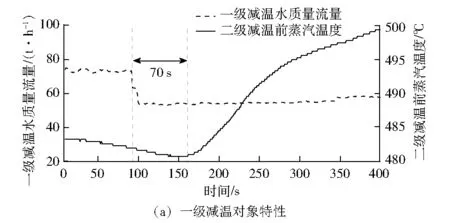

一级减温系统的控制目标为二级减温前蒸汽温度,二级减温系统的控制目标为主蒸汽温度,由于二级减温前蒸汽温度是否稳定对主蒸汽温度的影响很大,因此要将主蒸汽温度控制好,对二级减温前蒸汽温度和主蒸汽温度的预测和控制都很重要。控制系统的控制效果取决于前馈预测的准确性,需要对比BP算法和LSTM算法的预测效果,一级减温和二级减温控制系统参数见表1,其中给煤量和入口风量为5台磨煤机(A、B、C、D、E磨煤机)的数据,因此每组的输入变量为16组,预测70 s后的二级减温前蒸汽温度和90 s后的主蒸汽温度。

表1 一级和二级减温控制系统参数

选取10 d的运行数据,每隔5 s取1个点,共有172 800组数据,将数据归一化后输入网络进行训练。进行预测训练时,选取75%的数据作为训练数据,取25%的数据作为测试数据,对比BP算法和LSTM算法的训练效果。BP算法训练采用Sigmoid激活函数,输入时域为100 s,即将16组输入变量的100 s(20个点)的数据堆叠起来作为输入,2层隐含层个数分别为64和16,训练代数为100,初始学习率为0.5,学习输入历史数据的特征。LSTM算法训练将16组数据直接输入到当前时刻的模块中,不需要将历史数据堆叠,隐含层个数为64,训练代数为100,初始学习率为0.5。2种方法设置成相同的训练代数和初始学习率,预测70 s后的二级减温前蒸汽温度和90 s后的主蒸汽温度。

为了评价和对比预测效果,采用平均绝对值误差EMA、均方误差EMS、平均绝对百分误差EMAP3个指标说明预测效果,一般认为EMA小于10%时的预测效果可以被接受。3个指标的公式分别为:

(7)

(8)

(9)

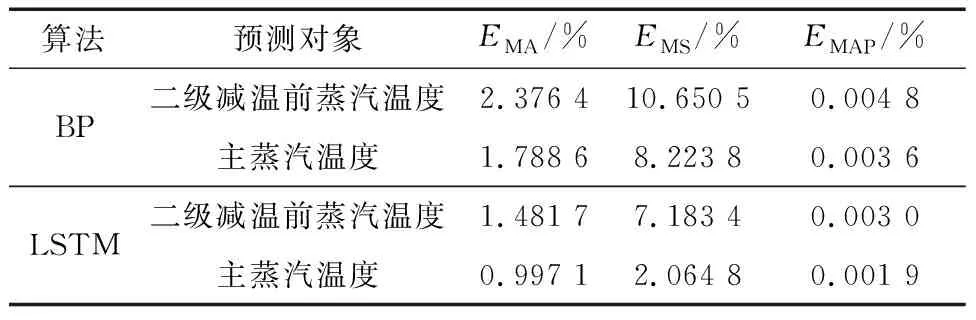

将BP算法和LSTM算法的神经网络训练结果反归一化后,比较两者的预测效果(见表2)。

表2 BP算法与LSTM算法的效果对比

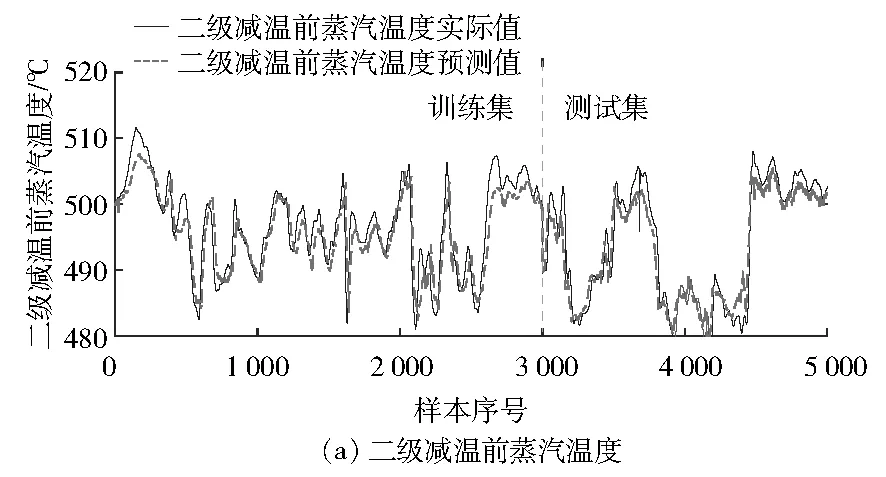

由表2可以看出:主蒸汽温度的预测误差比二级减温前蒸汽温度的小,并且LSTM算法的效果明显优于BP算法,适合离线训练网络参数,深入学习历史数据中的隐含信息。选取3 000 个样本的训练集和2 000 个样本的测试集作为LSTM算法的训练效果(见图6)。

图6 LSTM算法的预测效果

由图6可以看出:二级减温前蒸汽温度和主蒸汽温度的测试集中实际值与预测值变化趋势的吻合程度较高,误差较小,有很好的鲁棒性。

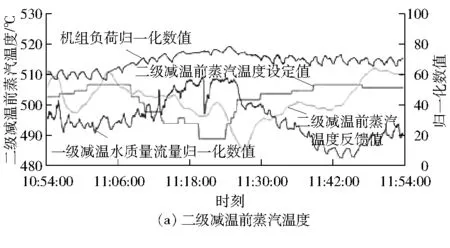

图7为电厂中采用LSTM算法的实际预测效果。图7(a)中将预测值推迟70 s后,其曲线与二级减温前蒸汽温度实际值曲线相吻合;图7(b)中将预测值推迟90 s后,其曲线与主蒸汽温度实际值曲线相吻合。这说明电厂实际运行时,预测值能提前反映机组参数状态,可将其用于控制系统的预估补偿前馈中,进而起到提前控制的作用。

图7 电厂实际预测效果

3.3 主蒸汽温度控制效果

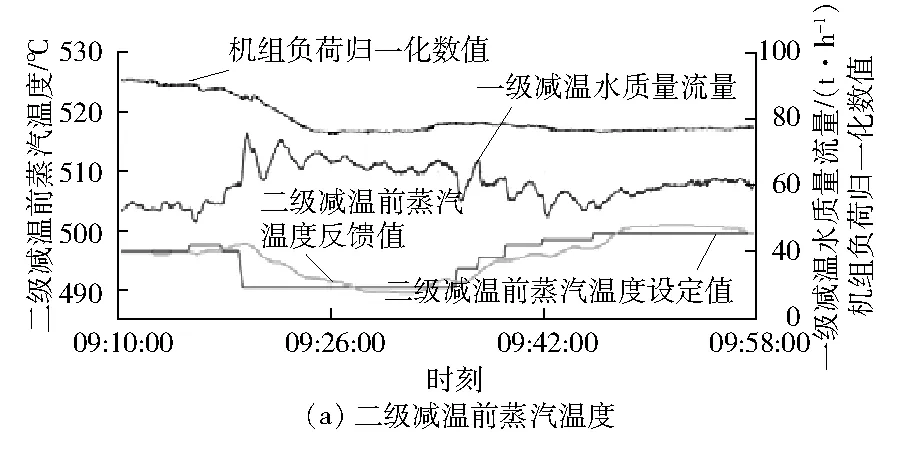

改进前电厂采用常规的串级PID控制策略对主蒸汽温度进行控制,选取其中1 h的控制效果图(见图8),其中:机组负荷(MW)由[100,300]归一化到[0,100],一级减温水质量流量(t/h)由[20,135]归一化到[0,100],二级减温水质量流量(t/h)由[0,50]归一化到[0,100]。

图8 改进前蒸汽温度控制效果

由图8可以看出:在10:54:00至11:06:00,机组负荷在211~228 MW波动,主蒸汽温度在设定值附近振荡,二级减温前蒸汽温度波动最大偏差为7.3 K,由于二级减温前蒸汽温度存在偏差,即使二级减温水的阀门完全关闭,主蒸汽温度也一直低于设定值。在11:06:00后,机组负荷由220 MW上升到250 MW,运行人员手动降低二级减温前蒸汽温度的设定值防止主蒸汽温度超温。总而言之,采用原有的控制策略时温度偏差大,甚至需要运行人员的手动干预。将基于LSTM预估补偿的主蒸汽温度控制策略应用于电厂控制中,分析电厂的实际控制效果,其归一化方式与常规的串级PID控制策略相同。

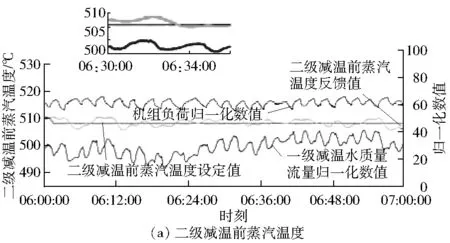

改进后稳态时主蒸汽温度的控制效果见图9。

图9 改进后稳态时蒸汽温度控制效果

由图9可以看出:在改进后的控制策略中,LSTM预估器能够预测蒸汽温度的变化方向,从而利用控制器对减温水进行超前调节,避免了主蒸汽温度的大幅度波动。该电厂中一级减温控制系统响应相对较快,并且一级减温水流量的调节范围广,因此主要对二级减温前蒸汽温度超前调节,而二级减温水流量起到稳定主蒸汽温度的作用。以图9中的二级减温前蒸汽温度为例进行分析。在06:32:00时,二级减温前蒸汽温度高于设定值且在温度的高点时,一级减温水流量提前降低,防止后续二级减温前蒸汽温度欠温。同理,在06:12:00时,主蒸汽温度高于设定值且在高点时,二级减温水流量提前降低,防止06:14:00时主蒸汽温度欠温,最终使主蒸汽温度更快地收敛到设定值上。当机组负荷在210~232 MW波动时,二级减温前蒸汽温度波动最大偏差为3.48 K,主蒸汽温度波动最大偏差为3.06 K,说明了基于LSTM预估补偿的主蒸汽温度控制策略的有效性。

改进后动态时主蒸汽温度的控制效果见图10。

图10 改进后动态时蒸汽温度控制效果

由图10可以看出:在09:19:00时,二级减温前蒸汽温度的设定值由497 ℃调整到490 ℃,主蒸汽温度设定值由538 ℃调整到533 ℃,此时减温水流量快速提升,然而机组负荷下降,二级减温前蒸汽温度和主蒸汽温度会随着机组负荷的下降而下降。因此,减温水的阀门需要提前关小一部分,防止蒸汽温度超调,同时在调节过程中抑制燃烧状态造成的干扰,说明了动态过程中基于LSTM预估补偿的主蒸汽温度控制策略的有效性。

4 结语

针对具有大惯性、大延迟特点的主蒸汽温度控制系统,基于LSTM预估补偿的主蒸汽温度控制系统能够预测蒸汽温度变化的方向,对减温水进行超前调节,避免了主蒸汽温度大幅度波动,提升控制系统的动态特性和控制效果。电厂的实际应用表明基于LSTM预估补偿的主蒸汽温度控制系统的应用效果优于常规控制系统的应用效果,能使主蒸汽温度更快稳定在设定值。