给水泵汽轮机高压调节电液伺服阀紧固螺栓断裂分析

2023-02-03王征军

刘 明, 王征军, 吴 刚, 解 鑫

(1. 华电电力科学研究院有限公司,杭州 310030; 2. 湖北华电襄阳发电有限公司,湖北襄阳 441000)

电液伺服阀是将电信号转换为液体压力或流量信号的装置,其功能是将小功率的电信号输入转换为大功率的液压能(流量及压力)或位移输出,实现电液信号的转换与放大。电液伺服阀广泛应用于火电厂液压控制系统的用油系统中,以实现汽轮机数字式电液控制系统(DEH)对汽轮机转速及机组负荷的调节[1],其一般通过紧固螺栓紧连接在油路块上。

在对某1 000 MW超超临界机组的现场检查中发现多起给水泵汽轮机高压调节电液伺服阀紧固螺栓断裂的问题,导致油压降低甚至造成机组非正常停机,产生较大的经济损失,因此对电液伺服阀紧固螺栓展开断裂失效分析具有重要的现实意义。

笔者采用理化分析及仿真模拟手段对该机组给水泵汽轮机高压调节电液伺服阀紧固螺栓断裂故障进行详细分析,以准确判断螺栓断裂原因,避免后续类似故障的发生。

1 事故概况

该机组在投运3.5 a后的运行过程中给水泵汽轮机高压调节阀调速油大量喷出,造成油压降低、油箱液位快速下降,进而导致汽轮机跳闸,后续检查显示事故发生的原因是给水泵汽轮机高压调节电液伺服阀紧固螺栓断裂。该机组在2 a前的大修过程中对用油系统设备(含电液伺服阀、油动机等)全部进行解体检查,发现所有螺栓宏观状态正常,螺栓无明显变形且表面无宏观裂纹,因此并没有更换螺栓。

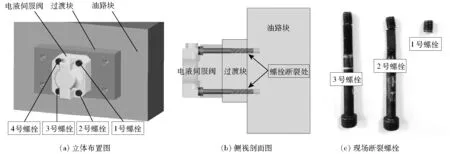

该电液伺服阀的主要安装结构见图1。电液伺服阀与主油路块之间加装了1块过渡块,同时采用4根M8型(杆径为8 mm、长度为80 mm)的标准粗牙螺纹紧固螺栓依次穿过电液伺服阀及过渡块上的圆孔,并将紧固螺栓旋拧在油路块上对应的螺纹孔中,进而将电液伺服阀固定在油路块上。螺栓的设计等级为8.8级,其材质为碳钢。在内部高压油的作用下,紧固螺栓主要承受轴向拉力载荷。

图1 电液伺服阀紧固螺栓安装及断裂情况

现场检查显示:4根紧固螺栓中,1号、2号、3号螺栓断裂,且均为第六阶螺牙根部所在横截面断裂。根据螺栓长度可知断裂位置均位于过渡块与油路块的接合面附近,这也是螺栓旋合状态下受力最大的位置[2]。其中:1号螺栓断口处未见颈缩,2号、3号螺栓断口处存在一定的颈缩现象。因此,初步判断1号螺栓可能因缺陷及疲劳的作用首先断裂,1号螺栓断裂后因载荷转移至其他螺栓,导致其他螺栓的载荷增大,进而造成2号、3号螺栓依次因过载而瞬间断裂失效。

2 理化检验

2.1 化学成分及硬度

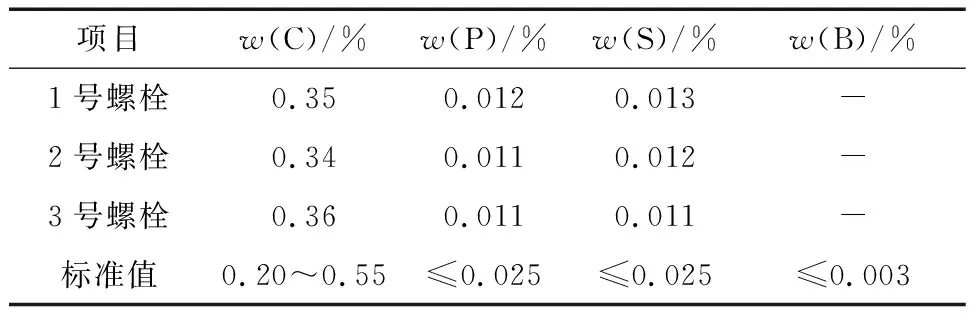

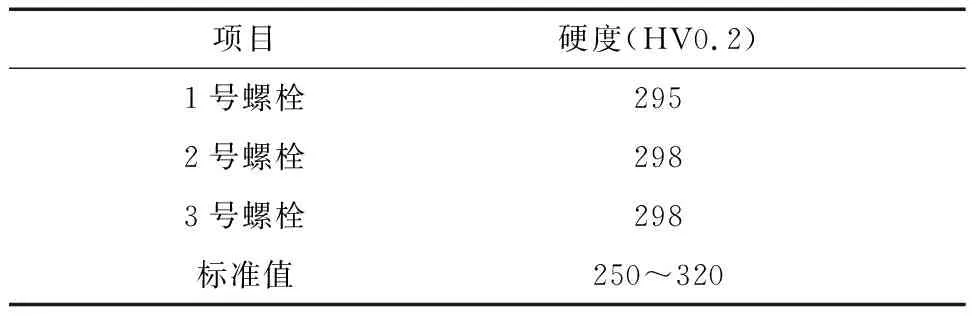

采用ARL8860型直读式光谱仪对所有螺栓进行化学成分检测,取样位置位于螺栓芯部约1/4半径处,结果见表1,其中的标准值参考GB/T 3098.1—2010《紧固件机械性能 螺栓、螺钉和螺柱》。检查结果符合GB/T 3098.1—2010中对8.8级碳钢螺栓的规定,螺栓化学成分正常。

表1 各螺栓化学成分检查结果

采用Wilson 402 MVD型硬度仪对各螺栓截面位置的维式硬度进行测试,取样位置位于螺栓芯部1/2半径内,每根螺栓取5个测点计算其平均值,结果见表2,螺栓硬度满足GB/T 3098.1—2010要求。

表2 各螺栓显微硬度测试结果

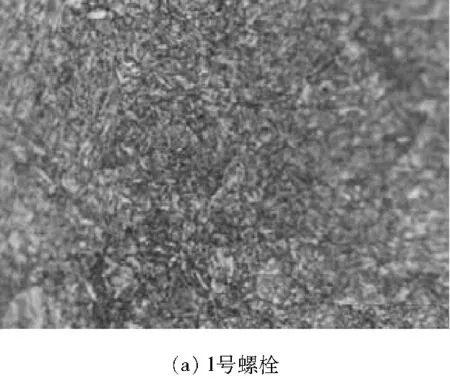

2.2 显微组织

将螺栓沿中心纵截面剖开,镶嵌、磨抛后用硝酸酒精溶液(硝酸体积分数为3%)进行腐蚀,在DMI5000M型光学显微镜上对其进行显微组织观察,螺栓芯部区域显微组织见图2。图2中组织均为典型的回火屈氏体组织,符合8.8级螺栓(淬火并中温回火处理后)的组织形态。

图2 螺栓芯部区域显微组织

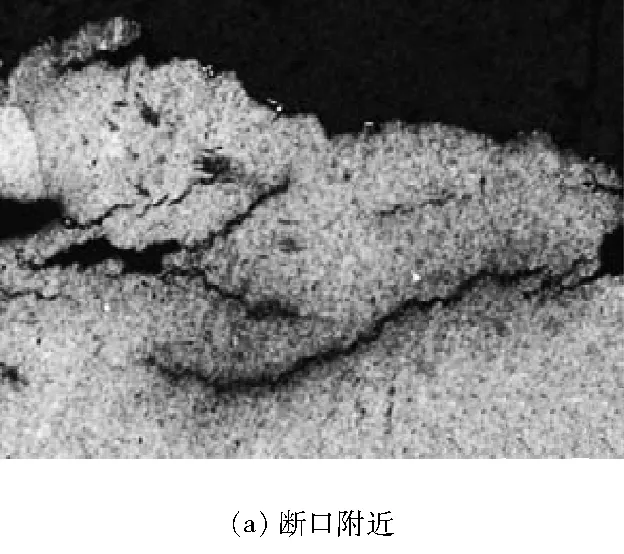

图3为1号螺栓断口附近及断口相邻螺牙处的显微结构。由图3可以看出:断口处有大量贯穿性裂纹,断口相邻螺牙根部也萌生了一条垂直于螺栓轴向且长度约为500 μm的裂纹,远离断口螺牙的根部则无明显裂纹,这也与螺栓常规断裂位置相符(螺栓承力端咬合螺纹第一阶或第二阶螺牙根部[3])。此外,螺栓表面未见明显的脱碳层[4],裂纹附近也没有明显的腐蚀和氧化现象。

图3 1号螺栓局部显微组织

2.3 断口形貌分析

用超声波酒精清洗螺栓断口后,在Tescan VEGA3 LMU型扫描电镜上对断口不同区域的形貌进行观察。

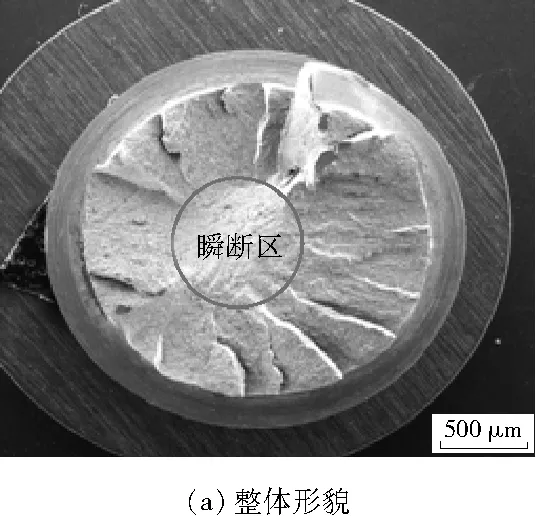

1号螺栓断口形貌见图4。由图4可以看出:断面较粗糙且整体沿螺牙根部断裂,具有多源特征的裂纹起源于螺栓圆周表面,以螺旋状的方向向内扩展,形成棘轮状断口;中心区域较为平整,应为最后瞬断区;裂纹扩展区呈细晶状形态,并且断面有微裂纹。以上特征符合扭矩主导作用下的疲劳断口形态[5]。

图4 1号螺栓断口形貌

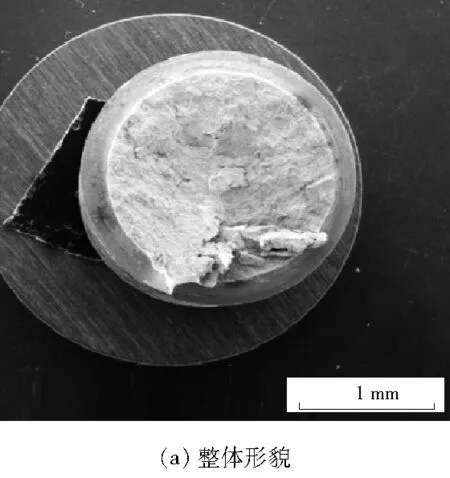

2号螺栓断口形貌见图5。由图5可以看出:断口整体呈瞬间冲击断裂断口形态,有一定的颈缩及塑性变形现象,表明瞬断区存在大量韧窝,韧窝内有夹杂物或第二相粒子分布。

图5 2号螺栓断口形貌

在其他区域还发现一些机加工缺陷,如在螺牙底部还发现了折叠制造的机加工缺陷,螺纹表面的加工缺陷将更容易导致局部应力集中,产生裂纹源。

3 螺栓断裂分析

从上述分析可知,螺栓材质、硬度、组织状态正常,无明显的脱碳、腐蚀、氧化现象。1号螺栓断口呈现扭矩主导作用下的疲劳断口形态,因此对螺栓的受力状态开展仿真模拟分析。

3.1 油压作用下的螺栓受力

该电液伺服阀有4个油路孔与主油路块相连,分别为1个压力油孔、2个活塞油孔和1个回油孔[6],作用在电液伺服阀上的油压全部由4根紧固螺栓承担。用油系统的设计油压为14.5 MPa、设计油温为35 ℃。电液伺服阀在启动工作过程中,按设计油压考虑,作用在电液伺服阀上的反推力为3 416.5 N。按照4根螺栓均匀承载,则每根螺栓在油压作用下的最大承载为854.1 N。

为研究油压作用下螺栓的详细应力分布情况,建立螺栓轴对称模型进行仿真计算[7],该螺栓采用的是GB/T 192—2003《普通螺纹基本牙型》所规定的螺纹基本牙型形式,具体为:牙型角α=60°,牙顶削平,牙底采用圆弧角过度,螺距为1.25 mm,牙底圆弧角半径为0.156 mm。

将螺栓与油路块间的咬合螺纹设置为接触关系,假定接触面刚性、无滑移,全部采用四边形轴对称单元,单元长度为0.05 mm。螺栓端面施加法向力854.1 N,计算得到油压载荷作用下的螺栓Mises应力分布见图6。由图6可以看出:咬合螺纹段第一阶螺牙底部存在局部微小区域的应力集中区(这也与实际断裂位置一致),最大应力达到74 MPa,是所在断面平均应力的4倍以上,相邻螺牙底部应力集中度则在2~3倍。

图6 螺栓Mises应力分布云图

3.2 安装预紧力

GB/T 3098.1—2010规定:8.8级螺栓的屈服强度应大于640 MPa,最小保证应力也应大于580 MPa。显然,仅在油压载荷的作用下,螺栓的安全裕量足够大。但是,为保证油路的密封性,电液伺服阀在安装时都会进行预紧,预紧力过大也是导致螺栓断裂的一个重要因素[8]。现场安装时一般采用扭矩扳手进行螺栓安装,同时采用安装预紧扭矩。

螺栓弹性区间内的预紧扭矩公式[9]为:

T=FKd=σASKd

(1)

式中:T为预紧扭矩,N·mm;F为预紧力,N;K为扭矩系数;d为螺栓的公称直径,mm;σ为螺栓轴向应力,N/mm2;AS为螺栓应力截面积,mm2。对于M8型螺栓,d=8 mm、AS=36.6 mm2;对于无特殊润滑的光杆螺栓,扭矩系数可取0.2[10]。

预紧扭矩的水平取决于螺栓轴向应力水平。预紧扭矩小,将影响电液伺服阀的密封性能;预紧扭矩过大,则会导致螺栓应力增大,进而容易导致螺栓萌生裂纹并降低螺栓的疲劳寿命[11]。国内的机械设计手册一般选取材料强度的50%~70%用于计算预紧扭矩,根据此计算得到该M8型的8.8级螺栓的预紧扭矩为18.7~26.2 N·m。

油压波动及蒸汽阀门的机械振动会不可避免地造成紧固螺栓需要承受交变载荷的作用,因此有必要对该螺栓的抗疲劳性能进行考虑。文献[12]给出了8.8级螺栓在疲劳寿命为107次时的应力强度为562 MPa,如果以此作为螺栓的工作应力极限,扣除油压作用下的螺栓最大应力(74 MPa),则在安装预紧阶段,螺栓最大允许应力为488 MPa,进一步可计算出考虑抗疲劳性能条件下的螺栓预紧扭矩不应超过28.6 N·m。

综上所述,从螺栓强度的角度考虑,该紧固螺栓的推荐安装预紧扭矩为18.7~26.2 N·m,最大预紧扭矩不应超过28.6 N·m。

3.3 断裂原因

现场了解到该电厂以往检修过程中,电液伺服阀的螺栓在紧固时未使用扭矩扳手,一般采用普通扳手加尾部套管的方式进行强力安装。因此,可以推断1号螺栓断裂的主要原因为:安装预紧力过大,预紧力的增大将导致螺栓轴向拉力提高,同时加工过程中产生的螺纹表面缺陷及螺牙底部结构性应力集中区的存在,使得运行过程中裂纹在咬合螺纹段第一阶螺牙底部萌生,并在油压波动及结构振动产生的交变载荷的影响下,裂纹不断扩展直至螺栓断裂。在螺栓实际受力中,预紧力产生的应力分量大,螺栓主要受扭矩载荷,因此整个断口呈棘轮状形态。

1号螺栓断裂后,油压载荷转移至其他螺栓,在其他螺栓承受较大安装预紧力的基础上,其所承受的静载荷进一步增大,进而导致2号、3号螺栓依次发生瞬间过载断裂,并且其断口具有明显的韧窝分布,呈韧性断裂特征。

4 结语

(1) 安装预紧力过大是导致给水泵汽轮机高压调节电液伺服阀紧固螺栓断裂的主要原因,同时不同工况下的油压波动也在一定程度上促进了断裂故障的发生。

(2) 在类似的电液伺服阀安装过程中,应严格使用扭矩扳手进行预紧,在满足油路密封的条件下合理选用预紧扭矩,确保预紧力不超标且各紧固螺栓受力均衡。