压电驱动喷射点胶阀系统性能的仿真与实验*

2023-02-02邓珺珺邓圭玲

邓珺珺, 邓圭玲, 彭 雯, 周 灿, 李 广

(1.中南大学 机电工程学院,湖南 长沙 410083; 2.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083; 3.湖南工业职业技术学院 电气工程学院, 湖南 长沙 410205)

0 引 言

点胶技术是电子封装领域的关键技术之一[1]。随着电子制造业的迅速发展,微电子封装对点胶精度的要求越来越高,对点胶胶液体积的控制越来越小,对点胶效率的要求越来越高。目前根据点胶头与工件的接触情况可分为:接触式点胶和非接触喷射式点胶。按驱动方式不同,非接触喷射点胶可分为:气动驱动式喷射点胶阀,压电驱动式喷射点胶阀[2~4]。近年来,国内许多高校对压电喷射点胶技术进行了研究,一些专家基于压电原理、流体力学和物理模型建立仿真模型,分析流固耦合过程,进行点胶流体动态行为的研究[5~7]。中南大学Zhou C等人[8]提出一种新型双压电喷射阀,工作频率可以达到500 Hz。最小点的体积约为 25 nL,点之间的体积误差不大于±10 %,并建立了多物理场耦合模型。厦门大学王凌云等人[9]提出一种圆弧柔性铰链放大机构的双压电驱动点胶阀,可在400 Hz的频率下获得均匀微小的圆形胶滴,并创建了流体动力学模型,但模型中喷针运动过程的定义与实际运动情况存有偏差。

本文创建了机械系统动力学自动分析(ADAMS)仿真模型,以往的研究常以恒定加速度定义喷针的运动方式来进行胶滴喷射的流体分析,与实际的胶滴生成过程存有偏差,本次对ADAMS模型中的喷针的速度仿真曲线进行拟合,并用于定义流体动力学模型中喷针的运动。仿真分析了喷射阀的动态性能与胶滴喷射的动态过程,并与相应的实验研究对比,验证了仿真分析的准确性。

1 压电喷射阀的结构与工作原理

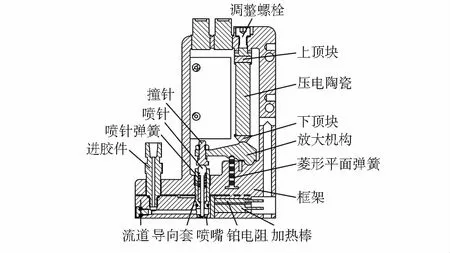

压电喷射阀的结构如图1所示。采用压电陶瓷作为动力源,菱形平面弹簧和喷针弹簧组成双弹簧回复系统,其中喷针弹簧为圆柱螺旋弹簧,铂电阻与加热棒构成温控模块。当压电堆输入高电压时,压电堆拉伸变形输出位移,并提供一个驱动力,驱使放大机构绕着框架圆弧面向下转动,菱形平面弹簧与圆柱螺旋弹簧产生压缩并储存能量,撞针驱使喷针快速向下运动的过程中,室腔受挤压形成高压,胶液获得动能远离喷嘴口,当喷针与喷嘴碰撞之后,液柱被切断,形成胶滴,在粘性力的作用下,剩余的胶液弹回喷嘴。当压电堆处于低电平时,压电堆缩短,回复系统储存的弹性势能转换为运动部件的动能,喷针快速向上运动,放大机构绕着圆柱面向上转动,在振荡后趋于平衡状态。填充气压驱使胶液重新填满整个室腔,完成一个喷射周期。

图1 压电喷射阀结构

2 仿真模型

2.1 ADAMS动力学模型

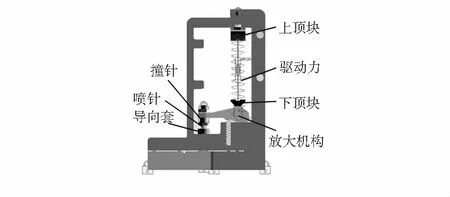

ADAMS软件使用交互式图形环境和零件库、 约束库、力库,创建完全参数化的机械系统几何模型,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线[10,11]。采用SolidWorks创建三维模型导入ADAMS中,创建动力学模型如图2所示。

图2 ADAMS仿真模型

喷针与喷嘴设置为钨钢,其余材料设置为不锈钢。放大机构与下顶块、框架之间设置平面副约束,喷针与套筒之间设置圆柱副约束,框架与大地固定,其他无相对运动的且互相接触的部件之间设置固定约束。上顶块与下顶块之间添加平移副约束,并结合压电模型,在上顶块与下顶块之间创建一个虚拟弹簧和一个周期脉冲力。菱形平面弹簧与圆柱螺旋弹簧采用虚拟弹簧代替。对未相互固定的且会发生接触的部件之间创建接触。

压电堆特性和驱动电压影响压电堆的输出力Fout和输出位移S,本文采用PI公司生产的P—887.91型多层压电陶瓷驱动器驱动分配器,根据压电陶瓷产品参数,可得输出力Fout与工作电压U,输出位移S的关系如下

Fout=15.4U-50S

(1)

基于ADAMS软件创建压电模型,压电陶瓷等效于一个刚度为50 N/μm的弹簧和一个驱动力Fm采用函数step(sin(2×t×f×π),x0,h0,x1,h1)(x1>x0)定义一个相对光滑的周期脉冲力信号。创建脉冲力函数如下

Fm=step(sin(2×t×200×π),-0.15,0,0.15,1 540)

(2)

2.2 流体动力学模型

简化胶滴生成过程的数学模型,进行喷射过程中生成的胶滴体积分析。喷射阀喷射胶液体积可分为2个过程,第一过程是喷针上升停留过程中因填胶气压的胶液流出体积,第二过程是喷针下行至撞击喷嘴过程中流出的胶液体积,即喷射过程中喷射胶液体积为

Vtot=Vopen+Vimpact

(3)

式中Vtot为喷射总体积,Vopen撞针抬起时胶液流出喷嘴体积,Vimpact撞针撞击喷嘴时通过喷嘴体积。

第一过程中,在供胶压力的作用下进行胶液的补充,进行简化分析,将其视为压力小孔自由流出,可得流出的胶液体积为

(4)

式中Cp为小孔流率系数,d为喷嘴直径,ρ为胶液的密度,Δp为喷嘴室腔的压降,Topen为喷针上升停留时间。

假设胶液在喷射阀喷嘴孔中心内运动满足哈伯—肖博叶方程,第二过程喷针撞击喷嘴的过程中产生的胶液体积Vimpact为[3]

(5)

式中n为流体特征数,td为喷针下落时间,μmax(t)为喷嘴管路流体中心速度。则喷嘴管路流体中心速度表达式为[3]

(6)

式中P为空气压力,ΔP为喷针撞击喷嘴时喷嘴孔内产生的压力,Pa为喷嘴外部压力,Lnozzte为喷嘴孔长度,K为常数,一般取1。

在压电喷射阀一个周期时间内,通过喷嘴的胶液体积

(7)

创建流体仿真模型如图3所示。

图3 多相流仿真模型

选用Workbench中集成的Fluent模块,创建工程,通过几何建模工具DesignModeler对压电喷射阀中喷针与喷嘴的流体域按照1︰1的比例创建二维模型。对进胶口、出胶口、喷针和边界进行命名。设置单元格尺寸0.03 mm,并采用Triangles对流体区域进行网格的划分,生成三角型网格。通过动网格模拟喷针在流体域中的运动,三角型网格在动网格运动过程中不易产生负网格。编写通用磁盘格式(universal disk format,UDF)文件,定义动网格的运动方式,模拟喷针的运动过程。设置瞬态仿真模式,添加重力加速度,选用多相流模型。通过计算得流场的雷诺数Re<2 300,可判断流场的流动状态为层流,选用层流模型中的Laminar模型建立仿真模型。

设定工作频率为200 Hz,占空比为50 %,上升沿为0.2 ms,工作电压为100 V。采用ADAMS模型的仿真数据进行多项式拟合,编写UDF文件定义喷针的运动。基于喷针的速度曲线,一个周期内,喷针的运动过程可由式(8)定义

(8)

3 实验分析

3.1 实验平台的搭建

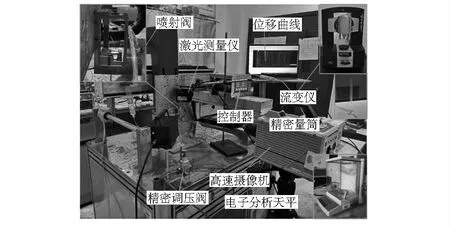

点胶实验平台如图4所示。采用激光位移传感器实时测量撞针的位移数据,控制器为压电陶瓷提供控制信号,精密调压阀用于调控喷射阀的供胶气压,采用Photron的FastCAMSa1.1高速相机在室温环境下对胶液喷射过程进行拍摄,高速相机采样频率为5 000 fps。

图4 实验测试平台

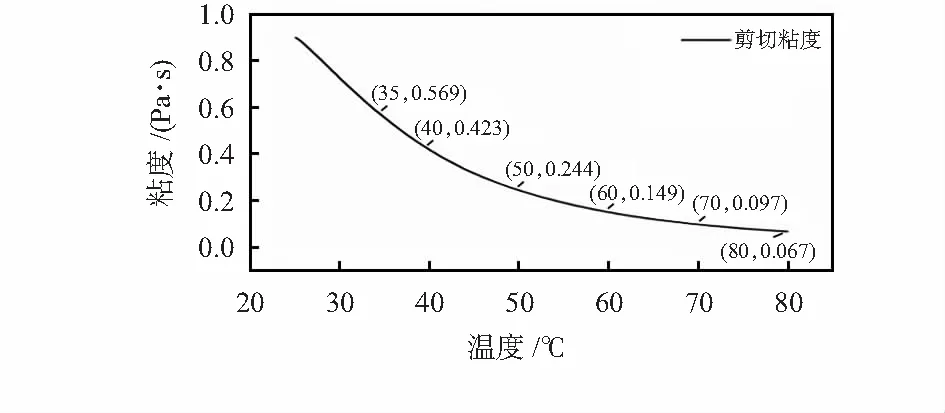

大部分胶液的粘度特性受温度影响,在进行喷射实验之前,首先使用流变仪对实验中使用的胶液进行粘度特性分析。实验用胶的胶液粘度曲线如图5所示,随着温度的升高,胶液的剪切粘度逐渐降低,当温度为80 ℃时,胶液的剪切粘度为0.067 Pa·s。实验过程中,实验条件不变:工作电压为100 V,上升沿为0.2 ms,占空比50 %,工作频率为200 Hz,喷嘴孔直径0.15 mm。

图5 胶液粘度特性

3.2 喷射阀的动态性能

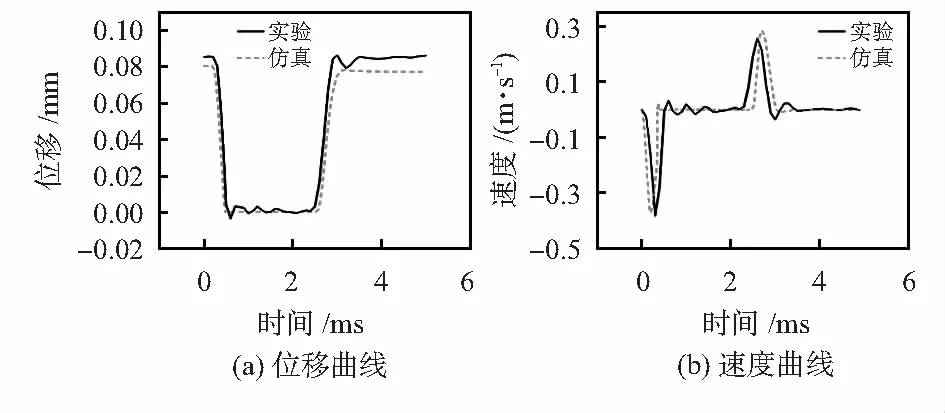

在相同条件下进行ADAMS动力学仿真。实验与仿真结果如图6所示,一个周期内,实验结果表明,在0.5 ms时间内,喷针运动至下平衡位置,发生振荡后趋于稳定,时间持续2 ms后,喷针向上运动至上平衡位置,振荡后停留,其中撞针的行程为0.083 mm,下行最大速度为0.38 m/s。仿真与实验结果基本一致,验证了ADAMS仿真模型的可靠性。

图6 喷射阀动态特性

3.3 胶滴喷射的动态过程

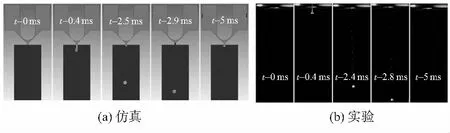

压电喷射阀完成胶滴喷射的条件包括胶滴获得足够的动能和喷嘴室腔中合适的胶液补充量。胶滴获得的动能主要与喷针撞击喷嘴时的速度有关;胶液补充量与填充速度和填充时间有关。为了探究胶滴的生成过程,设定胶液粘度0.149 Pa·s,填充气压为0.15 MPa,采用高速摄像机记录了胶滴喷射的动态过程,在与实验条件一致的情况下,采用多相流仿真模型进行胶滴喷射过程的模拟。当工作频率为200 Hz时,一个周期内胶滴的生成过程如图7所示。

图7 胶滴动态过程

其中,胶滴的动态仿真如图7(a)所示,当t=0 ms时,喷针开始向下运动,挤压室腔;当t=0.4 ms时,喷针撞击喷嘴,胶液获得动能并快速远离喷嘴,形成胶滴,胶滴末端残留拉丝;当t=0.4~2.5 ms时,压电堆处于高电平,喷针压紧在喷嘴上,胶滴末端拉丝断裂,胶滴向下滴落,因粘性力的作用,部分胶液残回缩至喷嘴;当t=2.5 ms时,在回复系统的作用下喷针开始向上运动;当t=2.9~5 ms时,压电堆处于低电平,喷针稳定在上平衡位置。在喷针上升以及在上平衡位置停留的时间内,供胶气压驱动胶液快速填满喷嘴室腔。图7(b)为高速摄像机记录一个周期内胶滴喷射的动态过程。当t=0.4 ms时,喷嘴口附近生成一个伞状的胶滴,与仿真一致,在胶滴末端存在拉丝现象;在t=5 ms时,胶液重新填充满喷嘴。比较一个周期内胶滴的动态运动过程,实验结果验证了仿真分析的可靠性。

3.4 胶液填充速度对胶滴体积的影响

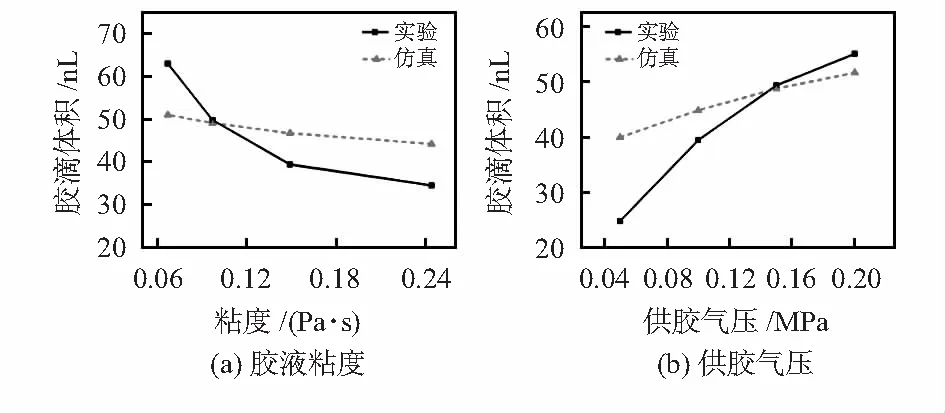

为了完成胶滴喷射,喷射阀需满足合适的胶液填充速度,胶液填充速度与胶滴的粘度和供胶气压相关,故进行胶液粘度与供胶气压对胶滴体积的影响分析。采用控制器为喷射阀的温控模块设定不同的工作温度,通过精密调压阀提供不同的供胶气压,采用控制变量法进行粘度与供胶气压的对比实验。利用量筒与电子分析天平进行实验测量,计算获得实验用胶的密度为862 kg/m3。利用控制器的计数功能,每组实验采集1 000滴胶液,通过电子分析天平进行称重并计算。在相同实验条件下,采用多相流模型进行仿真分析。胶液粘度与供胶气压对胶滴体积的影响分析如图8所示。

图8 胶滴体积的影响因素

如图8(a)所示,胶滴体积与胶液粘度呈负相关,当胶液粘度为0.097 Pa·s时,仿真与实验结果最相近。如图8(b)所示,胶滴体积随着供胶气压的增大而增大,当供胶气压为0.15 MPa时,仿真结果与实验差别最小。由图分析,仿真分析忽略了机械结构以及实验误差等因素,其曲线平缓,而实验曲线变化更加明显。但胶液粘度与供胶气压对胶滴体积的影响趋势,仿真与实验分析趋于一致。

3.5 不同行程下胶滴的一致性

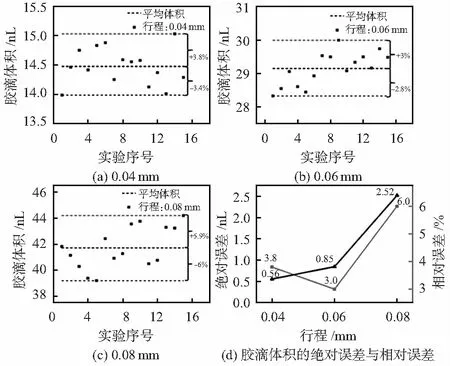

行程影响喷针撞击喷嘴的速度,以及压电陶瓷的输出力,不同行程胶液的补充量也不同。在0.04,0.06,0.08 mm的行程下,分别进行15组对比试验,每组实验采集1 000滴,采用电子分析天平测量,再计算每一滴胶滴的体积。设定胶液粘度0.149 Pa·s,供胶气压0.1 MPa。

实验结果如图9(a)所示,行程为0.04 mm时,胶滴体积为14.5 nL,胶滴体积随工作行程的增大而增大。在200 Hz的工作频率下,该压电喷射阀生成胶滴体积一致性不超过±6 %,胶滴体积的绝对误差随着行程的增大而增大。在行程为0.06 mm时,相对误差最小,且不超过±3 %。

图9 不同行程下胶滴体积的一致性误差

4 结 论

1)创建了压电喷射阀的ADAMS动力学仿真模型。基于ADAMS仿真,对喷针的速度曲线进行多项式拟合,并用于定义多相流模型中喷针的运动。通过对喷射阀动态性能和胶滴喷射的动态过程的实验分析,验证了仿真模型的可靠性,采用本文提供的仿真模型可实现喷射阀的动态性能分析和喷射性能研究。2)胶液的填充速度与胶液粘度和供胶气压有关,实验表明:胶滴体积随着胶液粘度的增大而减小,随着供胶气压的增大而增大。3)实验探究了压电喷射阀在不同行程下的胶滴一致性,胶滴体积与行程呈正相关,胶滴体积的一致性不超过±6 %,随着行程的增大,胶滴体积的绝对误差增大,在行程为0.06 mm时,胶滴体积的相对误差最小。