高炉料面结构对煤气流分布影响的模拟

2023-02-01赵志坚佘雪峰赵奕喆刘燕军王艾军李丽红薛庆国

赵志坚,佘雪峰,赵奕喆,刘燕军,王艾军,李丽红,薛庆国

(1.北京科技大学 钢铁冶金新技术国家重点实验室,北京 100083;2.德龙钢铁有限公司炼铁厂,河北 邢台 054009)

高炉冶炼是一个连续的生产过程,炉料自上而下降落,与自下而上的煤气流相遇接触,并发生着复杂的物理化学反应.因此,高炉煤气分布的合理与否是影响高炉顺行、高炉经济技术指标及高炉长寿的关键因素[1-3].长期的高炉生产实践表明,作为上部调节手段的装料制度对高炉煤气流分布具有重要作用.上部布料制度的调整会引起料面形状、矿焦空隙度的变化[4],改变煤气流在块状带的分布,影响块状带炉料的预热、还原,以及软熔带情况,最终保证高炉的长寿及稳定顺行.合理的高炉料面不仅能够促进煤气流分布良好,还能提高煤气利用率,达到节能减排的目的.

但由于高炉的封闭性和内部炉况的复杂性,无法直观地获取高炉实际运行状况,这对研究高炉煤气流的分布带来了极大的困难.为了解决这类难题,冶金工作者们开发了多种数学模型[5-11].与工业试验和半工业试验相比,高炉数学模型实施起来相对容易,耗费的人力、物力成本较低,并能得到高炉内部现象的细节性描述,有利于高炉的生产控制.当前已有炼铁学者对此进行了大量详细的研究.气体阻力模型[7]的计算结果表明,软熔层、矿石层及焦炭层三者之间的透气性之比为1∶4∶52,同时强调了软熔层和矿石层对煤气运行阻力的重要影响.陈黔湘等[8]通过改变布料矩阵的溜槽角度研究其对料面形状的影响,得到了布料矩阵的变化对高炉料面形状的影响规律.李壮年等[9]通过研究“平台+漏斗”和“中心加焦”两种布料模式下布料参数调整方式与煤气流参数的关系,得出了大型高炉煤气流控制方面的操作要点.高攀[10]采用数值模拟的方法对高炉内部料层进行简化处理,分别计算了二维和三维高炉的煤气流动情况和煤气停留时间.黄建波等[11]通过二维数值模拟分析了宝钢2号高炉“平台+漏斗”和“中心加焦”两种布料模式对炉料透气性、炉内压差的影响.为了做出更详细的定量分析,在之前学者研究的基础上[7-14],本文中通过建立三维数学模型,对高炉在不同料面结构下煤气流的分布特征进行模拟研究,分析不同料面结构下高炉内煤气流的分布规律,以期为高炉实际生产操作提供理论依据及参考.

1 数学模型的建立

1.1 模型的基本假设

在高炉冶炼过程中,炉内存在固相、液相、气相及粉相,还涉及流动、传热传质、多项化学反应等.因此,在构建模型时,会通过一些合理的假设进行简化.这样既能保证计算结果反应实际运行规律,又能减少计算工作量和提高工作效率.本模型的主要假设条件如下:①高炉内部煤气流动为不可压缩流动;②忽略化学反应和热量传输对煤气流的影响;③忽略料层的下降运动对煤气流分布的影响;④不考虑矿石和焦炭体积变化的影响;⑤各风口面积及进气量均相同;⑥忽略炉料下降过程中料面形状的变化.

1.2 控制方程

模型涉及的控制方程有:连续性方程、动量方程、标准k-ε方程、示踪剂组分传输方程及厄根方程.

连续性方程:

式中:ρ为空气密度,kg/m3;t为时间,s;为空气矢量速度,m/s;Sm为广义质量源项,该模型中值为0.

动量方程:

式中:ρ为空气密度,kg/m3;t为时间,s;为空气矢量速度,m/s;μ为广义黏度,Pa·s;Sv为广义质量源项,该模型中值为0.

标准k-ε方程:

式中:μt为湍流黏度系数,Pa·s;Gk为平均速度梯度引起的湍动能k的产生项,kg/(m·s3);Gb为浮力影响引起的湍动能k的产生项,kg/(m·s3);YM为可压缩湍流脉动膨胀对总的耗散率的影响,kg/(m·s3);σk为k对应的普朗特数,取1;σε为ε对应的普朗特数,取1.3;C1ε为经验常数,取1.44;C2ε为经验常数,取为1.92;C3ε为经验常数,取0.09.

Ergun方程:

2 模拟条件

本文中的三维物理模型根据国内某炼铁厂1 080 m3高炉的设计参数建立,物理模型的几何尺寸及高炉的相关参数见表1.通过SolidWorks进行三维建模后,采用ANSYS ICEM CFD进行六面体网格划分(见图1),最后采用FLUENT软件结合用户自编程软件Visual Studio进行模拟计算.

图1 三维高炉网格划分Fig.1 Three-dimensional blast furnace meshing

表1 高炉的基本参数Table 1 Basic parameters of blast furnace

在开始计算前,需要对高炉内不同空间区域的空隙度分布、黏性阻力和惯性阻为进行设定,此处采用用户自编程C++软件进行编程带入.计算的边界条件如下:①速度入口,设置入口湍流强度和水力直径,湍流强度取5%,水力直径取风口直径;②压力出口,出口处指定压强为表压,大小200 kPa,设置出口湍流强度和水力直径;③壁面处采用无滑移边界条件;④其他条件使用FLUENT默认设置.

图2为4种不同料面结构的研究方案及高炉中部分矿焦料层交替分布的示意图.

图2 不同料面倾角时炉料的分布情况Fig.2 Distribution of burdens with different dip angles

由于高炉内部炉料堆积的复杂性,焦炭层和矿石层的空隙度可由经验公式(6)和(7)来确定:

在模型计算中,入炉焦炭的平均粒度dc取0.05 m,入炉矿石的平均粒度dk取0.035 m,可计算出矿石的空隙度为0.48,焦炭的空隙度为0.525.

3 结果与讨论

3.1 高炉典形截面位置煤气流分布

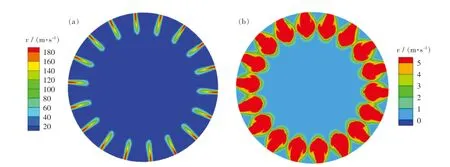

选取高炉风口截面做速度云图,通过对比发现不同料面结构下的风口截面速度基本完全一致,因此选取“V”形料面倾角为30°的风口截面速度分布云图为代表进行说明.从图3(a)中可以看出,煤气速度变化的跨度很大,在高炉内部中心区域煤气速度远远小于风口处的煤气速度.从图3(b)中可看出:风口回旋区内的速度并非分布均匀,而是呈现出了一定的梯度特征.越接近高炉中心,煤气速度越低,速度梯度主要集中体现在回旋区内部.

图3 “V”形料面倾角为30°的风口截面速度分布云图Fig.3 The velocity distribution nephogram of the air outlet section with the inclination angle of 30°of the“V”material surface

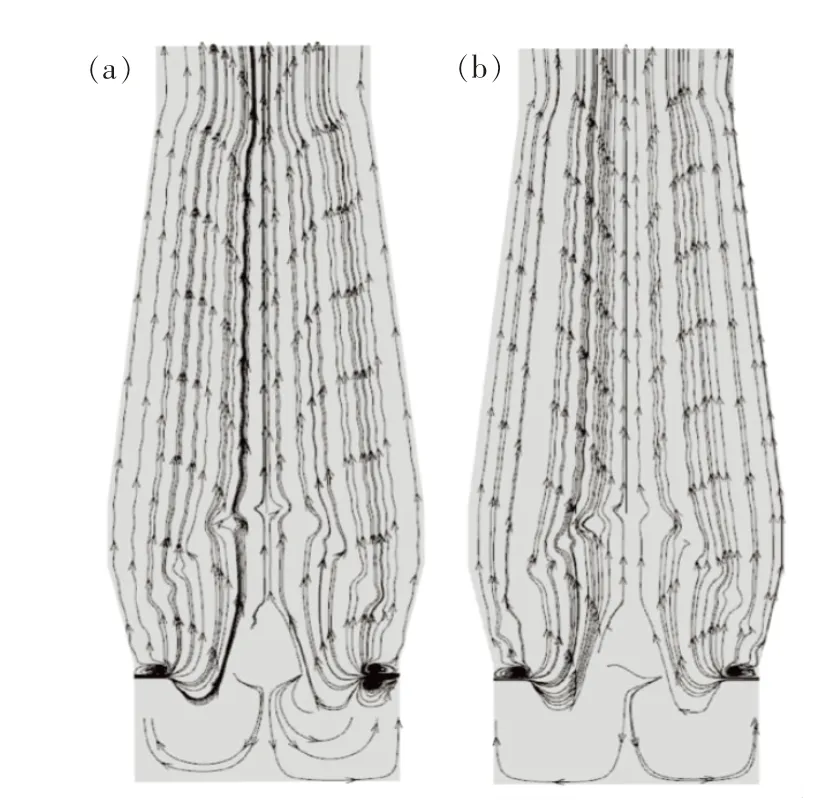

图4为“V”形料面倾角为30°和“平台+漏斗”形料面高炉内煤气流速度矢量的对比图,图5为“V”形料面倾角为30°和“平台+漏斗”形料面高炉内煤气流动的迹线图.从图4和图5中可以看出,煤气流经滴落带后继续上升,受到了软熔带的阻挡,而软熔带内焦炭保持层状横向分布,这导致煤气产生通过焦窗的横向运动.但软熔带软熔层的透气性极差,且软熔带中的焦窗对煤气的流动有一定导向作用.通过对比可以发现:在“V”形料面的条件下,煤气流集中在高炉的中心,且在高炉炉喉处尤为明显; 而“平台+漏斗”形料面在发展中心气流的同时,边缘气流的速度分布比“V”形料面的速度分布更加均匀.

图4 高炉内煤气流速度矢量图Fig.4 Vector diagram of gas flow velocity in blast furnace

图5 煤气流流动迹线图Fig.5 Trace diagram of gas flow

3.2 不同高度横截面上速度分布

为进一步了解高炉内煤气流的分布状态,对高炉内不同位置截面速度进行了监测,如图6所示.在高炉高度方向,由下至上依次在风口、炉腰、炉身和炉喉下部取一典形位置截面进行测量;在高炉径向方向,从高炉中心到边缘等距取3个截面观测不同径向位置的煤气流在高度上的分布变化情况.

图6 高炉内煤气流速监测面示意图Fig.6 Schematic diagram of the gas flow rate monitoring surface in the blast furnace

图7为不同料面结构下高炉内不同高度截面的速度分布图.从图中可以看出,在高炉下部软熔带以下的位置,高炉边缘的煤气流速比中心的煤气流速大.随着高度的上升,煤气进入块状带后,受到矿焦料层分布的影响,此时高炉中心煤气流速增大,中心气流相对发展.

图7 不同料面结构下高炉内不同高度截面速度分布Fig.7 Velocity distribution of different height sections in the blast furnace with different material surface structures

图7(a)为风口截面处速度的径向分布图,其速度云图见图3.可以看出,煤气流速在风口回旋区内呈现出明显的递减梯度特征,而在风口回旋区外急剧减小,且在高炉中心处几乎不存在煤气的流动,这是由于风口回旋区外侧存在死料堆.此外,从图中还可看出,在不同料面结构的风口截面上,速度的径向分布情况变化不大,这是由于不同的料面结构主要改变的是块状带料层的分布,对软熔带以下煤气流分布情况的影响较小.

从图7(b)中可以看出:此位置离软熔带近,速度突然变小的点正处于软熔带矿层位置,煤气流速从边缘到中心的变化不大;不同倾角的“V”形料面对炉腰附近煤气流速的影响也无明显规律,“平台+漏斗”形料面边缘的煤气流分布比不同倾角“V”形料面的煤气流分布更均匀.

从图7(c)中可以看出,煤气流速随着水平距离的变化呈小幅度波动状态,而中心处煤气流速已有大于边缘煤气流速的趋势.此时煤气流速的波动是由焦炭层和矿石层的交错排布及堆角造成的,这种情况反应在图上就是产生了许多速度转折点[15].同时可以看出,随着“V”形料面倾角的增大,中心处煤气流速也增大.

从图7(d)中可以看出,在此位置处高炉中心处的煤气流速大于边缘的煤气流速,即中心气流明显发展得更好.这是因为在“V”形料面下,受到料层堆角的影响,煤气从块状带流出后有向中心流动的趋势,而两侧的煤气在中心处汇集,使中心处的煤气速度大于两段的煤气速度.随着料面倾角的增大,煤气的速度也明显增大,当料面倾角由25°增加到35°,高炉炉顶煤气流速由2.95 m/s增大到了3.87 m/s.但随着煤气流速的增大,煤气在炉内的停留时间缩短,这不利于高炉间接还原的发展.同时,在“平台+漏斗”形料面下,此位置截面处高炉中心煤气流速减小,边缘煤气流速增大,整体上煤气流分布更加均匀.

3.3 不同径向位置在高度上的速度分布

在高炉的径向方向上由高炉中心到边缘等距取3个截面(x=0,1.2,2.4 m),观测不同径向位置的煤气流在高度上的分布变化情况,结果如图8所示.

图8(a)为高炉中心线x=0位置处高度方向上的煤气流分布情况.由于风口回旋区外侧死料堆的存在,高炉的底部炉缸内和风口回旋区外侧靠近高炉中心的死料堆处几乎不存在煤气流的分布.当到达软熔带位置时,由于煤气经过软熔带时都是从焦窗通过的,所以在矿层位置检测不到煤气流速,这一点是与实际情况相符合的.随着高度继续升至块状带,煤气流速随高度的上升而逐渐增大,当到达炉料顶层时速度达到最大,而进入炉喉之后煤气会向四周扩散,高炉中心的煤气流速相对降低.

图8 不同径向位置高度方向上煤气流速度分布Fig.8 Distribution of gas flow velocity in different radial position heights

从图8(a)中还可以看出:在高炉中心线高度处,高炉炉料内部“V”形料面和“平台+漏斗”形料面的煤气流速度相差不大;而在料层顶部“平台+漏斗”的煤气流速明显小于“V”形料面在顶部的煤气流速.图8(b)为高炉中心线x=1.2 m位置处高度方向上的煤气流分布情况.在此截面上,随着高度的上升,煤气流速逐渐增大,但不同料面结构的煤气流分布差异并不明显.图8(c)为高炉中心线x=2.4 m位置处高度方向上的煤气流分布情况.可以看出,此位置属于高炉边缘,边缘煤气流速随高度的上升而增大,且在高炉料层顶部位置,“平台+漏斗”形料面煤气流的速度要高于“V”形料面的煤气流速.

4 结 论

(1)“V”形料面和“平台+漏斗”形料面均是发展中心气流的料面结构.当“V”形料面倾角为30°时,炉顶的最高速度为3.05 m/s,而“平台+漏斗”形料面炉顶的最高速度为2.15 m/s.比较而言,“V”形料面更有利于发展中心气流.

(2)在“V”形料面下,当料面倾角由25°增加到35°时,高炉炉顶煤气流速由2.95 m/s增大到了3.87 m/s,而随着煤气流速的增大,煤气在炉内的停留时间缩短,这将不利于高炉间接还原的发展.因此,在本研究条件下,选择25°料面倾角.

(3)与“V”形料面相比,“平台+漏斗”形料面高炉中心煤气流速减小,边缘煤气流速增大.在“平台+漏斗”形料面的炉顶截面上,最高速度与最低速度相差1.2 m/s;而在倾角30°的“V”形料面的炉顶截面上,最高速度与最低速度相差2.116 m/s.可见“平台+漏斗”形料面的煤气流分布更加均匀,更有利于高炉内炉料的还原.