开浇过程二次氧化对铝脱氧不锈钢中夹杂物的影响

2023-01-31凌海涛吴锦圆常立忠杨树峰仇圣桃

凌海涛,吴锦圆,常立忠,杨树峰,仇圣桃

1) 安徽工业大学冶金工程学院,马鞍山 243002 2) 江苏永钢集团有限公司,张家港 215628 3) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083 4) 钢铁研究总院连铸技术国家工程研究中心,北京 100081

不锈钢广泛应用于耐腐蚀性材料和建筑材料.钢中夹杂物的存在(特别是Al2O3、MgO·Al2O3等)一定程度上降低了不锈钢的抗腐蚀性能,容易引起连铸过程水口结瘤、产品表面缺陷以及裂纹发生[1-4].在不锈钢冶炼过程中,主要采用硅、铝脱氧两种工艺.根据脱氧产物特点,通过对精炼过程中炉渣碱度、成分、合金及原辅料中杂质元素含量控制,结合钙处理操作,能够实现对钢中夹杂物的有效控制[5-9].

关于不锈钢中夹杂物,前人开展了大量的研究工作.Okuyama等[10]、Todoroki和Mizuno[11]、Park和Todoroki[1]分别研究了不锈钢中MgO·Al2O3尖晶石夹杂物的形成机理和控制策略,对实际生产过程具有较好的指导意义.李璟宇等[12]研究发现在202不锈钢凝固过程中会形成Mn-Al-O类夹杂物,结合热力学计算,明确了该类型夹杂物的形成机理,进而提出了合理的控制方法.任英等[13]综述了脱氧剂的选择对不锈钢洁净度的影响,分析了不同类型夹杂物的生成条件,并且提出了夹杂物液态化的改性处理方法.此外,二次氧化过程显著影响不锈钢中钢水的洁净度.Li等[14]研究了Si脱氧不锈钢中间包内二次氧化行为及对夹杂物的影响,发现二次氧化使得钢中生成了大量小尺寸的高MnO含量夹杂物,随着浇铸过程达到稳定,夹杂物中的MnO组分逐渐被钢水中的[Al]、[Ca]还原.徐海坤等[15]进一步研究得到二次氧化使得中间包内夹杂物类型由CaO-SiO2-Al2O3系转变为SiO2-Al2O3-MnO系,当浇铸过程稳定时,夹杂物类型重新转变为CaO-SiO2-Al2O3系.付邦豪等[16]也得到了类似的结果,中间包内钢水局部区域过氧化会导致含MnO组元夹杂物的生成.对于Al脱氧钢,二次氧化过程容易导致钢中酸溶铝被氧化,增加了Al2O3夹杂物数量,恶化了钢水的洁净度[17-23].Yang等[24]研究指出中间包内二次氧化使得钙处理铝脱氧钢中夹杂物数量由2.8 μm-2增加至13.5 μm-2,其类型由液态的钙铝酸盐转变为固态的高Al2O3夹杂物,此类夹杂物容易引起水口结瘤,降低了钙处理的作用效果.

在国内某钢厂生产铝脱氧不锈钢过程中,作者跟踪发现开浇过程中二次氧化使得钢中夹杂物类型转变为MnO-Al2O3-SiO2-CaO系,明显不同于铝脱氧钢中二次氧化生成的Al2O3类夹杂物.为此,通过在开浇过程中不同时刻进行取样,讨论分析了二次氧化和凝固过程对钢水洁净度和夹杂物演变的影响,明确了夹杂物的演变机理,为实现钢中夹杂物的有效控制和提升产品质量提供理论依据.

1 实验过程及研究方法

国内某钢厂生产铝脱氧不锈钢的工艺流程为:电炉冶炼(EAF)→AOD精炼→LF精炼→圆坯连铸,具体的操作工艺如下:(1)在AOD还原期加入Si-Fe脱氧,还原期结束后进行扒渣操作,随后加入铝锭进行脱氧,然后加入石灰、萤石进行二次造渣;(2)二次造渣完成后,在AOD出钢过程中加入Si-Ca块;(3)在LF精炼结束后,喂入Si-Ca线,静置一段时间后出站进行浇铸.该钢种的典型成分如表1所示.

表1 铝脱氧不锈钢典型成分(质量分数)Table 1 Chemical composition of Al-killed stainless steel %

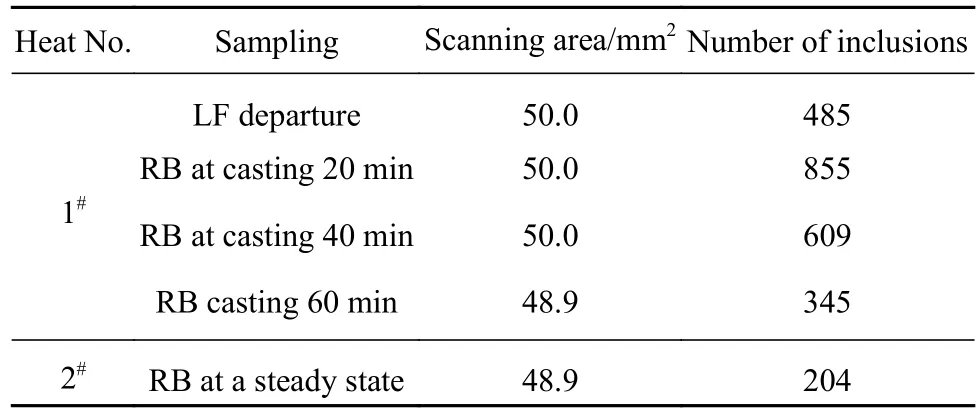

为了研究连铸过程中二次氧化的影响,分别在LF出站时取提桶样,开浇20、40、60 min时取圆坯样,同时在浇铸第2炉取正常坯样.由于中间包平台操作空间的限制,无法进行取样,仅能进行钢水测温操作,浇铸过程中钢水温度为~1500 °C.如图1所示,对于提桶样,在距离其底部20 mm处取一块金相试样和ϕ5 mm的氧氮棒;对于圆坯样,在其1/2半径(R/2)和边部位置处分别取一块金相试样和ϕ5 mm的氧氮棒,上述金相试样尺寸均为15 mm×15 mm×15 mm.采用氧氮分析仪检测分析钢中总氧含量和氮含量;对于金相试样进行磨抛处理,分别采用ASPEX夹杂物自动分析仪和扫描电镜检测分析钢中3 μm以上夹杂物形貌、成分、数量和尺寸分布,对应的检测信息如表2所示.

图1 取样示意图.(a) 提桶样; (b) 圆坯样Fig.1 Schematic diagram of taking samples: (a) bucket-shaped sample;(b) round billet (RB)

表2 取样过程和钢中夹杂物分析Table 2 Taking samples and inclusion analysis in the steel

2 开浇过程中夹杂物演变

2.1 氧氮含量及夹杂物数量变化

图2显示了钢中氧氮含量和夹杂物数密度的变化.其中,夹杂物数密度定义为ND=N/A,N为夹杂物个数,A为扫描面积(mm2).由图可知,LF出站时钢中总氧(T.O.)质量分数为 3.1×10-5,开浇20 min时铸坯试样中T.O.质量分数增加至7.4×10-5,达到LF出站时含量的2倍以上,此后随着浇铸过程进行,钢中T.O.质量分数逐渐降低,60 min时其质量分数为3.2×10-5,与LF出站时含量基本一致;钢中氮([N])质量分数和夹杂物数密度的变化与T.O.质量分数的变化规律类似,开浇20 min时分别增加至0.0674%、17.1 mm-2,随后逐渐降低,60 min时铸坯试样中氮质量分数与LF出站时含量相近,夹杂物数密度为7.1 mm-2,低于LF出站时的对应结果.上述结果表明开浇过程中的二次氧化现象主要由吸气造成的,随着浇铸时间延长,二次氧化对钢水洁净度的影响逐渐减弱直至达到稳定.

图2 钢中氧氮质量分数和夹杂物数密度变化Fig.2 Variations of the total oxygen and nitrogen contents and number density of inclusions in the steel

2.2 夹杂物成分及类型变化

图3和4分别显示了LF出站时钢中夹杂物的典型形貌和成分分布.可以看出,夹杂物成分主要为CaO-Al2O3-SiO2-MgO,并且在整个LF精炼过程中均保持此类型,这在作者已发表的论文中予以详细说明[25].根据SiO2和MgO质量分数高低,可将夹杂物分为两种类型:CaO-Al2O3-SiO2-(MgO)系和CaO-Al2O3-MgO-(SiO2)系.

图3 LF出站时钢中夹杂物典型形貌和成分Fig.3 Typical morphology and composition of inclusions in the steel at LF departure

进一步地,大多数夹杂物成分中CaO与Al2O3质量分数分布较为一致,接近于12CaO·7Al2O3的成分,表明当前钙处理操作对钢中夹杂物的改性效果较好.如图5所示,对于MgO·Al2O3尖晶石夹杂物,钙处理过程在其表面形成了一层低熔点的CaO-Al2O3-SiO2层,其心部仍然保持为MgO·Al2O3尖晶石相,这与国内外许多冶金工作者的研究结果一致[26-27].

图5 LF出站时钢中典型夹杂物面扫描分布Fig.5 Element mapping of typical inclusions in the steel at LF departure

图6和7分别显示了不同时刻铸坯内夹杂物的成分分布和典型形貌.开浇20 min时,钢中夹杂物成分变化较大,其中MnO和SiO2质量分数明显增加,CaO质量分数降低,夹杂物类型由LF出站时的CaO-Al2O3-SiO2-MgO转变为MnO-Al2O3-SiO2-CaO(见图7(a)和(b)).随着浇铸过程进行,夹杂物中MnO和SiO2质量分数逐渐降低,开浇60 min和正常浇铸试样中夹杂物类型重新转变为 CaO-Al2O3-SiO2-MgO(见图7(e)和(f)),且 MnO质量分数保持在较低水平.此外,与LF出站时结果相比(见图4),开浇60 min和正常浇铸试样夹杂物中Al2O3质量分数明显增加,CaO质量分数降低.

图4 LF出站时钢中夹杂物成分分布Fig.4 Composition distribution of inclusions in the steel at LF departure

图6 不同时刻铸坯内夹杂物成分变化.(a) 开浇20 min; (b) 开浇40 min; (c) 开浇60 min; (d) 正常浇铸Fig.6 Variation of the composition of inclusions in the round billet: (a) casting 20 min; (b) casting 40 min; (c) casting 60 min; (d) casting at steady state

图7 不同时刻铸坯内夹杂物典型形貌和成分.(a, b) 开浇20 min; (c, d) 开浇40 min; (e, f) 开浇60 minFig.7 Typical morphology and composition of inclusions in the round billet: (a, b) casting 20 min; (c, d) casting 40 min; (e, f) casting 60 min

为了直观地显示夹杂物中元素分布,对开浇20 min时铸坯试样进行线扫描分析,结果如图8所示.可以看出,夹杂物中 Al、Si、Mn、Ca元素均存在峰值且分布均匀,而Mg元素的峰值位置较低,表明其含量较少.图9显示了不同时刻钢中夹杂物平均成分的变化.如图所示,开浇过程中二次氧化显著改变了钢中夹杂物的成分,开浇20 min时,夹杂物中MnO质量分数由0.4%增加至27.3%,SiO2质量分数由14.4%增加至21.8%,而CaO质量分数大幅度降低,由40.0%减少至8.9%.此后,二次氧化逐渐减弱并得到控制,夹杂物中MnO和SiO2逐渐被钢液中的[Al]、[Ca]还原,二者质量分数呈降低趋势;与之相反,Al2O3、CaO质量分数逐渐增加,开浇60 min时二者质量分数分别为64.1%、23.6%,其中Al2O3质量分数较LF出站时提高了20.4%,其质量分数增加的另一原因与凝固过程中含Al2O3夹杂物的析出有关,后续章节将详细讨论.

图8 开浇20 min时铸坯内典型夹杂物线扫描结果Fig.8 SEM line scanning of typical inclusions in the round billet at casting 20 min

图9 钢中夹杂物平均成分变化Fig.9 Variation of average composition of inclusions in the steel

图10和11分别显示了开浇60 min和正常浇铸时铸坯内夹杂物成分分布.其中,红色区域分别为1773 K和1873 K温度下的液相区范围.可以看出,无论是CaO-Al2O3-SiO2系还是CaO-Al2O3-MgO系,开浇60 min和正常浇铸时铸坯内夹杂物成分分布基本一致,均位于液相区右侧附近.进一步结合钢中氧氮质量分数、夹杂物数密度以及各组分含量的变化可知(见图2和6),开浇大约60 min时连铸过程钢水的洁净度基本达到稳定,表明二次氧化现象已得到控制.

图10 铸坯内CaO-Al2O3-SiO2系夹杂物成分分布.(a) 开浇60 min; (b) 正常浇铸Fig.10 Composition distribution of CaO-Al2O3-SiO2 inclusions in the round billet: (a) casting 60 min; (b) casting at steady state

3 热力学计算及分析

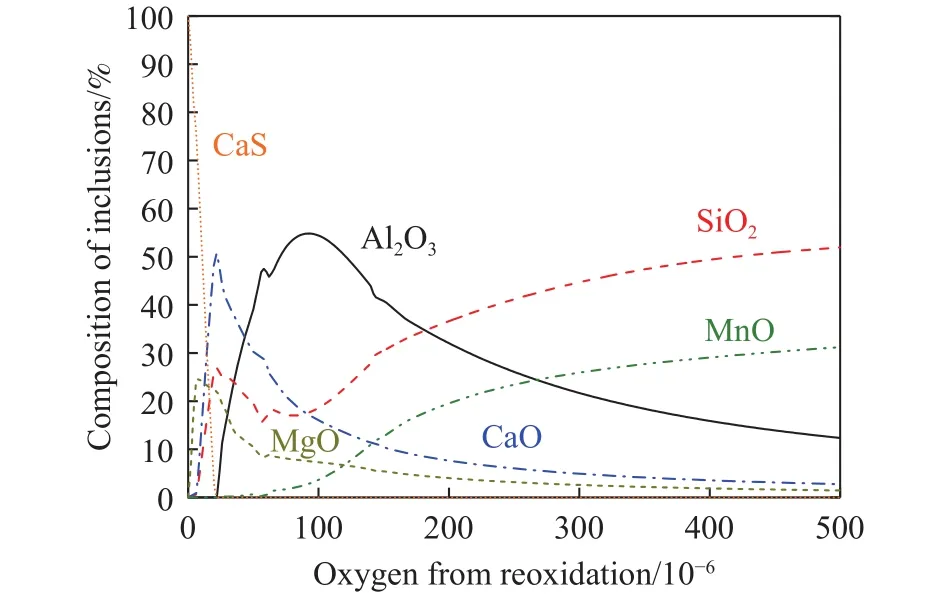

为了明确二次氧化对钢中夹杂物的影响机理,采用FactSage 7.2软件开展热力学计算.计算过程中选择Equilib模块,数据库分别为FactPS、FT-oxid和FTmisc,温度为中间包内钢液温度1500 °C,结果如图12所示.可以看出,当钢中氧质量分数较低时,夹杂物类型主要为CaO-Al2O3-SiO2-MgO复合夹杂物,随着二次氧化过程吸氧量的增加,夹杂物中Al2O3质量分数达到峰值后迅速降低,而SiO2、MnO质量分数迅速上升,钢液中将会生成MnO-Al2O3-SiO2-CaO复合夹杂物且含有少量的MgO.如图2所示,开浇20 min时铸坯内T.O.质量分数为7.4×10-5,对应的中间包浇铸过程T.O.质量分数可能会更高,当钢液中局部氧质量分数较高时,夹杂物中SiO2和MnO的生成速率显著提高,同时钢中[Mn]元素含量约为[Si]含量的2倍,对应的MnO夹杂物生成动力学条件更加充分,促进了MnO-Al2O3-SiO2-CaO复合夹杂物的生成.上述结果与开浇20 min时铸坯内夹杂物成分的变化一致,表明二次氧化过程对钢中夹杂物成分及类型有较大影响.

图11 铸坯内CaO-Al2O3-MgO系夹杂物成分分布.(a) 开浇60 min; (b) 正常浇铸Fig.11 Composition distribution of CaO-Al2O3-MgO inclusions in the round billet: (a) casting 60 min; (b) casting at steady state

图12 1773 K下二次氧化过程钢中夹杂物成分预测Fig.12 Predicted composition of inclusions in the steel during reoxidation at 1773 K

对于开浇20 min时铸坯试样,夹杂物成分与其尺寸的关系如图13所示.对于>10 μm夹杂物,其成分中Al2O3、CaO、SiO2、MnO质量分数保持相对稳定,并未随着直径的增大发生明显改变,如图14所示,夹杂物类型主要为CaO-Al2O3-SiO2-MnO-(MgO)复合夹杂物,其形貌与LF出站时大尺寸的CaO-Al2O3-SiO2-(MgO)复合夹杂物类似(见图5),该类型夹杂物的形成很可能与夹杂物间的碰撞聚合有关.

图13 开浇20 min时铸坯内夹杂物成分与直径的关系.(a) Al2O3; (b) CaO; (c) SiO2; (d) MnOFig.13 Relationship between composition and diameter of inclusions in the round billet at casting 20 min: (a) Al2O3; (b) CaO; (c) SiO2; (d) MnO

图14 开浇20 min时铸坯内CaO-Al2O3-SiO2-MnO-(MgO)系夹杂物典型形貌和成分Fig.14 Typical morphology and composition of CaO-Al2O3-SiO2-MnO-(MgO) inclusions in the round billet at casting 20 min

图15显示了凝固过程钢中氧化物夹杂析出转变结果.计算过程中选择的数据库分别为FactPS、FToxid 和 FSStel.如图15(a)所示,随着温度降低,液相夹杂物含量减少,钢中存在MgO·Al2O3尖晶石相的生成,在温度降低至约1400 °C开始有新相CaO·Al2O3生成.当温度继续降低至 1360 °C 时,液相消失,此时存在 CaO·2MgO·8Al2O3相的生成,同时CaO·Al2O3相含量达到最大,随后逐渐减少.当温度降低至 1320 °C 时,CaO·Al2O3相消失,此后CaO·2MgO·8Al2O3相和 MgO·Al2O3尖晶石相含量变化保持稳定.进一步地,根据氧化物夹杂含量变化转化得到各组分质量分数的变化,如图15(b)所示.可以看出,随着温度降低,夹杂物中MgO质量分数基本保持不变,CaO、SiO2质量分数逐渐降低,而Al2O3质量分数显著增加,该结果不仅与图6和图9中Al2O3质量分数呈增加趋势相吻合,也与Kim等[28]、Yin等[29]和Li等[30]的研究结论较为一致.

图15 凝固过程钢中氧化物夹杂析出转变.(a) 相转变; (b) 组分含量Fig.15 Transformation of precipitation of oxide inclusions in the steel during solidification: (a) phase transformation; (b) composition

对于开浇过程中MnO -Al2O3-SiO2-CaO和CaO-Al2O3-SiO2-MnO-(MgO)复合夹杂物,二者的形成机理如图16所示.主要分为三个过程:1)由于二次氧化,钢液中局部氧质量分数较高,[Mn]、[Si]、[Al]、[Ca]元素与钢液中的 [O]反应生成 MnO-Al2O3-SiO2-CaO夹杂物;2)MnO-Al2O3-SiO2-CaO夹杂物不仅彼此间发生碰撞,也与钢液中原有的CaO-Al2O3-SiO2-(MgO)复合夹杂物发生碰撞聚合,形成CaO-Al2O3-SiO2-MnO-(MgO)复合夹杂物,同时上述夹杂物与钢液中的[Al]、[Ca]发生还原反应;3)凝固过程中随着温度降低,逐渐析出 MgO·Al2O3尖晶石相和 CaO·2MgO·8Al2O3相,提高了上述夹杂物中Al2O3组分的质量分数.

图16 开浇过程钢中夹杂物的演变机理Fig.16 Evolution mechanism of inclusions in the steel during casting start process

浇铸60 min时,铸坯内T.O.质量分数和氮质量分数分别为3.2×10-5、0.0628%,与LF出站时结果基本一致,表明二次氧化现象已得到控制.结合图12可知,此时钢液中夹杂物成分主要为CaOAl2O3-SiO2-MgO,在随后的凝固过程中由于含Al2O3类夹杂物的析出,提高了夹杂物中Al2O3组分的质量分数,对应的CaO、SiO2、MgO质量分数降低,即开浇60 min时,钢中夹杂物类型重新转变为CaO-Al2O3-SiO2-MgO.

4 结论

(1) 开浇过程由于发生二次氧化,钢中氧氮质量分数、夹杂物数密度均显著增加,夹杂物类型由LF出站时的CaO-Al2O3-SiO2-MgO系转变为MnO-Al2O3-SiO2-CaO系,随着浇铸过程进行,其类型重新转变为CaO-Al2O3-SiO2-MgO复合夹杂物.

(2) 开浇约60 min时连铸过程中钢水的洁净度基本达到稳定,为降低二次氧化影响的持续时间,需加强保护浇铸,以提高钢水的洁净度.

(3) 热力学计算表明:钢液中氧含量较高时会促进 [Mn]、[Si]、[Al]、[Ca]元素与 [O]反应生成MnO-Al2O3-SiO2-CaO夹杂物,而CaO-Al2O3-SiO2-MnO-(MgO)复合夹杂物主要由夹杂物间的碰撞聚合形成.此外,凝固过程中逐渐析出含Al2O3相夹杂物,提高了夹杂物中Al2O3组分的含量.