基于机器学习的风机发电机绕组温度故障诊断与预警分析*

2023-01-30付恩强黎天双杨佳林杨金声马亚杰

付恩强,黎天双,杨佳林,杨金声,宋 美,马亚杰

(鲁东大学数学与统计科学学院,山东 烟台 264000)

0 引言

近年来,清洁能源得到不断推广,中国风电行业得到了大力发展,但由于风电场大多数建造于偏远地区,运行环境恶劣,维护困难,导致风电的单位产出成本较高,所以降低运维成本是风电行业需要解决的关键问题[1]。发电机作为风电机组的重要部件,其运行状况极大地影响着风机的工作效率,目前在风电领域,研究者在温度预测方面更倾向于对齿轮箱油,齿轮箱内部轴承,发电机轴承等重要部件展开研究,如韦古强等[2]基于随机森林算法对齿轮箱故障进行分类,实现智能诊断,许骏龙等[3]运用最小二乘法支持向量机对风电机组齿轮箱故障进行预测诊断。周致富等[4]建立基于BP 神经网络和Pearson 相关系数的发电机轴承温升故障诊断模型,用来预测预测风机发电机轴承温升变化,通过将温度预测值与正常工况下的温度值进行误差对比,判断发电机是否处于正常工作状态。前述方法并没有涉及发电机绕组温度预测,而绕组温度作为反映发电机健康状态的关键指标,需要实时判断并预知其走向,以便及时排查故障并制定维修方案,避免发电机的严重损毁[5]。

鉴于此,本文采用SCADA 数据库中并网状态下正常运行的数据,利用Pearson相关系数等筛选特征变量,再经与多种机器学习模型对比,建立最优模型对发电机绕组温度进行故障监测,利用多重指标来对所选模型的准确率做出评价,最后对比真实温度与预测温度,在两者偏离程度较大时发出预警,并指导工作人员进行维修处理。

1 数据预处理

1.1 数据处理

本文基于某风场的A15 风机进行建模研究,从SCADA 数据库中 提 取了2018 年1 月-2019 年12 月以1 分钟为时间间隔的数据,共约91 万条,经专家经验指导,筛选并网状态下的数据,对数据进行如下处理:①删去含有缺失值的数据行与数据列;②删除日期时间列和控制状态列;③故障前一段时间温度呈不正常趋势,故删除故障前后24 小时的数据,以减少数据异常波动带来的影响。经上述预处理后有效数据为665667条。

1.2 变量排序与特征变量的选取

上述预处理所得数据中的变量并不都有利于模型的训练。为减少特征变量,提高训练后模型的敏感度与准确度,对输入变量进行特征选择。结合相关资料与专家经验,本文选择发电机绕组温度作为特征变量。

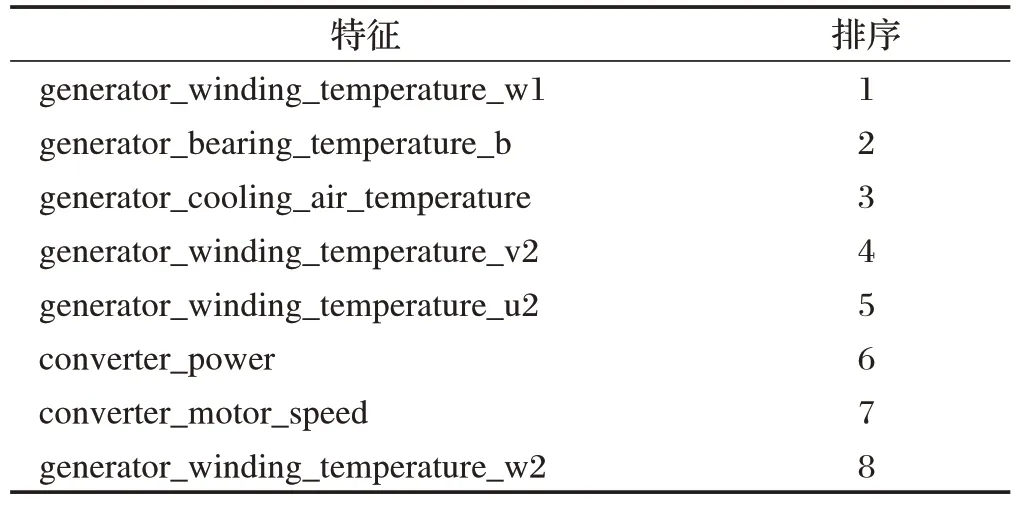

利用Pearson 相关系数和随机森林算法对变量进行重要性排序,对可能影响发电机绕组轴承温度的8 个输入变量的重要性进行加权打分,得出排序结果如表1所示。

表1 变量重要性排序表

2 模型选择和模型介绍

2.1 评价指标

为了评价所选模型的准确率及稳健性,本文用均方误差(MSE)、平均绝对误差(MAE)、平均相对误差绝对值(MAPE)、拟合优度(R Squared)四项评价指标对整个模型训练的优劣进行总体的评判。

2.2 模型对比

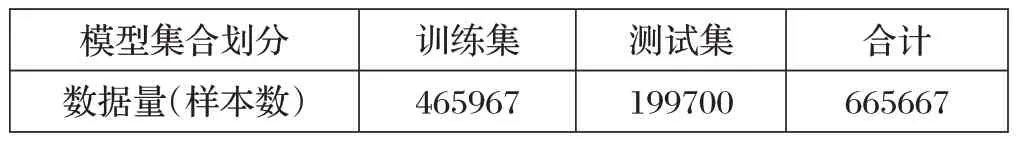

为了证明所选择模型对故障预警和温度预测的能力优于其他模型,本文将XGBoost 算法与其他两种算法进行了对比,根据相应的判别指标来比较三者的优劣,本文保证了三者训练数据和检验数据的一致,利用第一步数据预处理得到的数据,将训练集和测试集都按照7:3划分(表2),确保唯一变量。

表2 数据集划分表

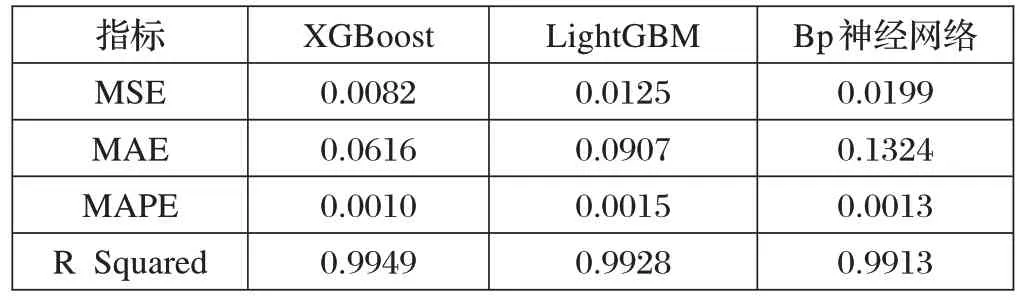

对比发现,XGBoost 时效性更佳,稳定性更好,预测准确性更高,表2是各模型计算得出的指标结果。

表3 模型对比结果表

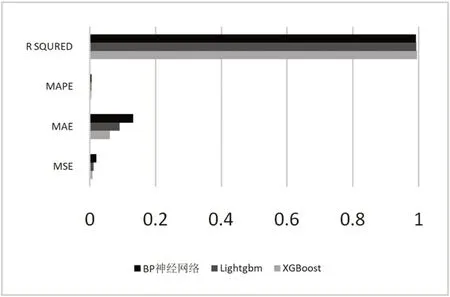

结合上表2,我们得出三者各项指标对比图(图1),更加清晰直观的看出三者的优劣,经过上述对比,本文决定选取模型预测效果最好的XGBoost 算法建立模型。

图1 各项指标对比图

2.3 参数调优

本文设置树的深度、树的棵数等参数,先用机器学习中的随机搜索来确定参数的粗略范围,再进一步利用网格搜索对参数调优,得出局部最优参数组合,采用三折交叉验证方法降低随机事件发生的概率,以此来确保所选模型的准确性和稳定性,本文XGBoost模型中主要设定以下表中参数。

3 基于XGBoost算法的监测模型及预警系统

3.1 系统介绍

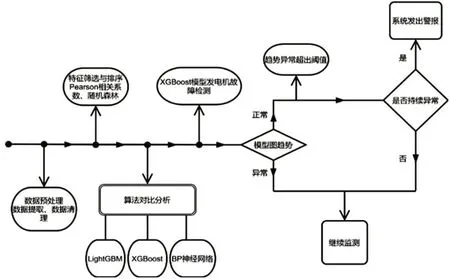

本文提出一种基于XGBoost 算法的故障监测及预警模型,用于风机发电机绕组轴承温度故障监测与故障原因诊断,流程如图2所示。

图2 监测模型及预警系统流程图

图2 中对数据预处理后,以此为训练集输入多种算法模型中,得出相应算法模型的评价指标,对比得出的评价指标,选择预测效果最优的XGBoost 算法作为基础建立故障监测模型并应用于风机发电机监测系统中,持续输入监测数据后得出模型图趋势,若显示正常,则继续监测,若显示异常(实际温度与预测温度的差超出阈值),则发出警报,表明风机可能存在故障。当模型试验结果达到要求后,可用于实际风场中。

3.2 预警阈值分析

本文提取故障发生前一天的数据进行研究,提取历史数据中多段故障数据,从故障点向前推进24小时对残差的绝对值做均值处理,由此得出多个预警阈值,为保证故障发生时模型能够准确做到不漏报,取故障均值最小值作为预警阈值。公式如下:

threshold=Min{Mean(R)}[6]

经计算得出阈值为6.5℃。

3.3 故障原因定位

当模型预测值与所得真实值偏差较大时,就输出预警信号,提示维修工人检修。但逐一排查耗时、耗力,针对此问题,可依据表4 给出的变量重要性排序优先检修相关性高的指标所对应风机部件,定位故障源头,及时检修,避免造成不必要的经济损失。

表4 参数调优表

4 仿真验证

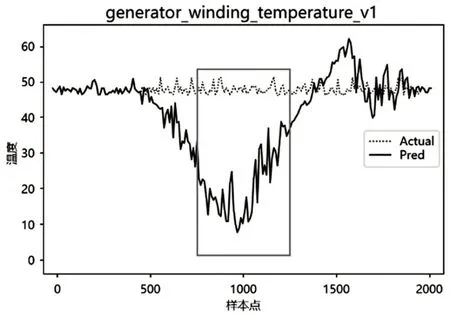

本文将正常和异常状态下的预测结果做了可视化处理,为了验证模型的有效性,评估正常状态下的模型预测效果,本文选取某风场A15号风机2018年12月5 日16:24 这一故障点作为检验样本点(日期时间记录源于风电系统故障记录表)来检验异常状态下模型的效果,此故障为发电机转子绕组故障,本文选择故障发生前后各一时间段内约2000 个样本点进行分析。如图3所示,在故障发生前一段时间,实际温度会发生一定范围内的波动,与预测温度存在一定偏差属正常现象。但如果两条温度曲线偏差达到本文所设置的阈值时,便考虑风机将要发生故障。

图3 发电机绕组温度预测趋势图

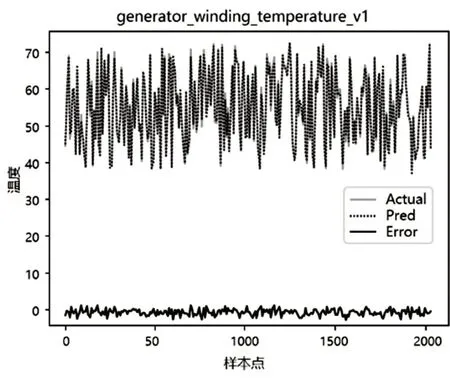

4.1 正常状态下模型预测的可视化表现

图4 中灰色实线表示实际温度,黑色虚线表示预测温度,黑色实线表示实测温度和预测温度的残差值,可以看出两者拟合效果较好,预测曲线可较好地反应发电机绕组的运行状况。

图4 发电机绕组的温度趋势图

4.2 异常状态下模型预测的可视化表现

图3中虚线表示实际温度,实线表示预测温度,实线与虚线在矩形方框的位置偏差较大且超出所设置的阈值,故判断矩形方框位置风机可能发生了故障。与故障记录表对比,此时段确有故障发生。

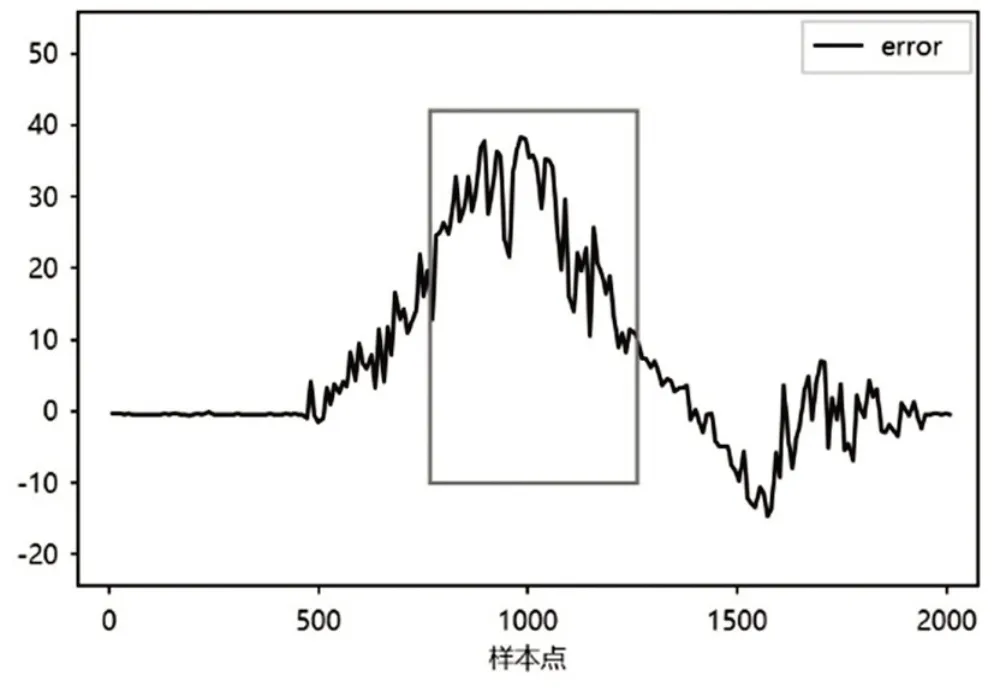

从图5可以更加清晰地看到预测温度与实际温度的残差。方框位置残差较大且超出阈值,模型预警,工作人员可根据表4 依次对故障进行定位,在故障发生前将问题解决,极大地降低因风机故障导致风机停机所带来的经济损失。实验结果表明,本文提出的模型实用性良好。

图5 发电机绕组温度残差图

5 结束语

本文首先选取相关性大的变量作为特征变量,在此基础上建立三种机器学习模型对所得数据进行训练,根据所得的评价指标,最终选定最优的XGBoost模型作为故障预警的最终模型,结合多段故障点前24小时的残差数据,将多个残差的最小均值作为预警阈值,实现了故障状态监测和故障原因诊断,本项目对降低风机故障损失、提高风场经济效益具有重大意义。