胶固粉-全尾砂胶结充填体在麻姑山铜钼矿应用与实践*

2023-01-29彭凯王文杰张中伟李智伟许永斌龚囱

彭凯,王文杰,张中伟,李智伟,许永斌,龚囱

(1.宣城全鑫矿业有限公司, 安徽 宣城市 242000;2.江西理工大学 资源与环境工程学院, 江西 赣州市 341000)

0 概况

麻姑山铜钼矿3#矿体倾角为35°~70°,矿体平均厚度约为35 m。由于矿体与上、下盘围岩均不稳定,并且全尾砂含硫量高,致使采用上向水平胶结充填法时采场地压活动相对频繁,矿石损失率与贫化率高。因此,矿山拟探索采用下向进路胶结充填法进行开采。对下向进路胶结充填法而言,生产作业在顶板充填体保护下进行,因此,胶结充填体能否达到强度要求[1],在一定程度上决定下向进路胶结充填法能否实施。生产实践与室内试验研究表明:胶结充填体强度一方面取决于尾砂本身属性,例如粒径大小[2]与化学成分[3]等,一般而言,胶结充填体强度随着尾砂细颗粒含量的增加而减小,而尾砂化学成分主要影响水化产物的类型;另一方面在胶凝材料一定的条件下,胶结充填体强度随灰砂比[5-6]、质量浓度[7-8]、养护期龄[9]的增大而增大。另外,养护温度[10]、湿度与环境的海拔高度[11]对胶结充填体强度影响显著。近年来,新型胶凝材料[1213]在金属矿山得到了相对广泛的应用,较好地解决了以传统硅酸盐水泥为胶凝材料的胶结充填体存在强度低、成本高的局限性。

本文以麻姑山铜钼矿下向进路胶结充填开采为背景,分析了现有C32.5与C42.5硅酸盐水泥胶结充填体强度特性。针对全尾砂含硫量高的特征,研究了不同灰砂比、不同养护龄期条件下胶固粉-全尾砂胶结充填体强度特性。在此基础上,提出了适用于麻姑山铜钼矿下向进路胶结充填方案并成功应用于工程实践,研究成果可为类似矿山井下充填提供参考,具有一定的工程借鉴价值。

1 单轴抗压强度试验

试件骨料为麻姑山铜钼矿全尾砂,其级配曲线见图1。根据矿山实际充填情况,制备试件所需的料浆质量浓度均为68%。试件制备前,按照《土工试验方法标准》(GB/T 50123—2019)采用烘干法对全尾砂含水率进行测试。在此基础上,计算得到制备不同灰砂比胶结充填体所需水量。本次试验对象为正方体试件,其尺寸为70.7 mm×70.7 mm×70.7 mm。试件采用一次性浇筑,待料浆初凝完成后对试件进行脱模处理。最后,置于温度为20℃、湿度为90%的养护箱内进行养护。本次试验共制备C32.5水泥胶结充填体16个,C42.5水泥胶结充填体16个,GQ-B-02型胶固粉充填体48个。

图1 级配曲线

单轴抗压强度试验采用RMT-150C岩石力学系统完成,其最大荷载为1000 k N,活塞行程为50 mm,机架刚度为5×106N/mm。试验加载方式采用位移控制,加速速率为0.002 mm/s。

2 试验结果与分析

2.1 硅酸盐水泥充填体强度特征

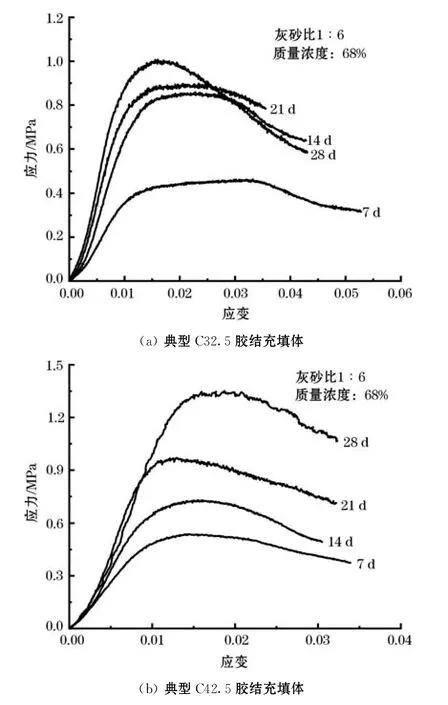

以C32.5与C42.5硅酸盐水泥为胶凝材料,灰砂比为1∶6、质量浓度为68%,不同养护龄期条件下充填体典型应力-应变曲线见图2。从图2可以看出:在单轴压缩条件下,充填体应力峰值点后所表现出的延性随着龄期的增大呈现减小的趋势,充填体残余强度随着龄期的增大而增大。

图2 充填体应力-应变曲线

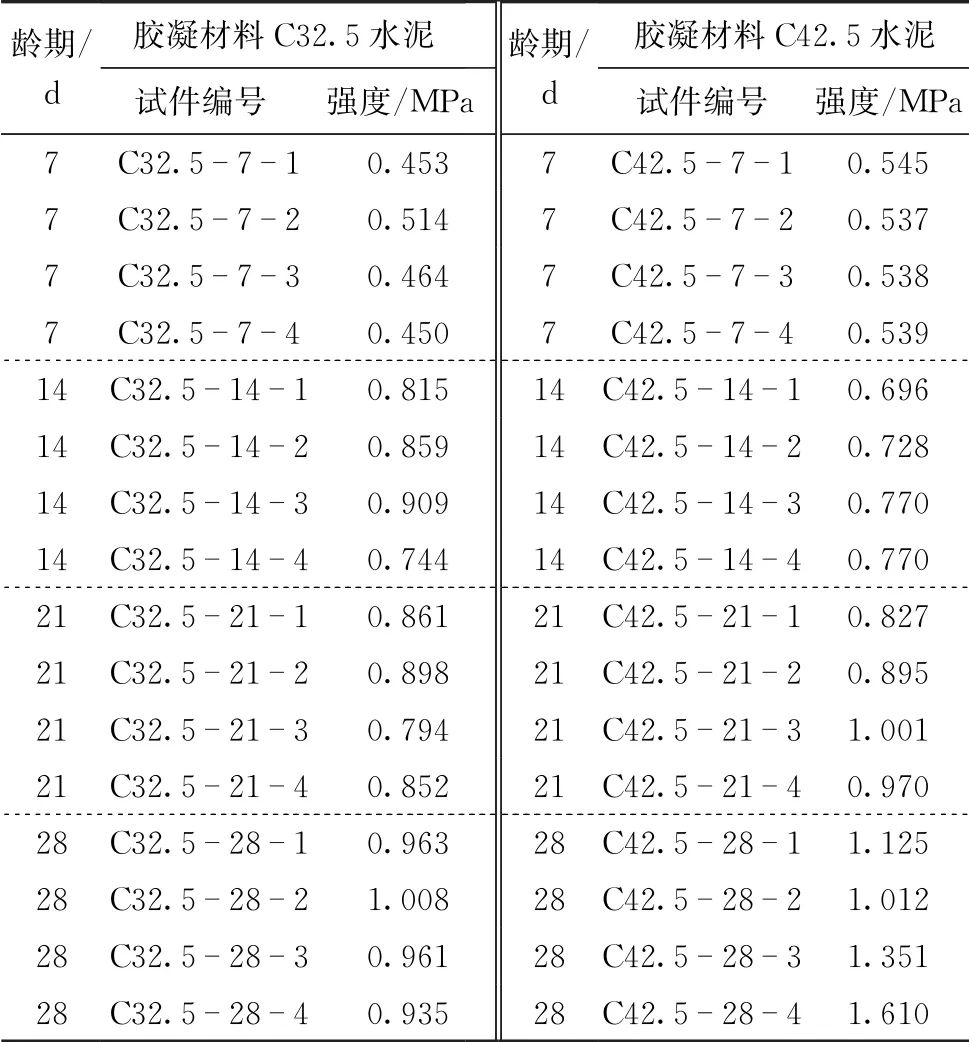

充填体单轴抗压强度结果见表1。图3为平均单轴抗压强度与龄期的关系柱状图。从表1与图3可知,C32.5水泥充填体7 d、14 d、21 d与28 d单轴抗压强度分别为0.450~0.514 MPa、0.744~0.909 MPa、0.794~0.898 MPa、0.935~1.088 MPa,相应的C42.5水泥充填体7 d、14 d、21 d与28 d单轴抗压强度分别为0.537~0.545 MPa、0.696~0.770 MPa、0.827~1.001 MPa、1.012~1.610 MPa。总体而言,C32.5水泥充填体与C42.5水泥充填体单轴抗压强度随着龄期的增大而增大。C42.5水泥充填体7 d、14 d、21 d与28 d平均单轴抗压强度较C32.5水泥充填体分别增大了0.070 MPa、0.091 MPa、0.068 MPa、0.102 MPa,说明提高硅酸盐水泥标号对提高胶结充填体强度效果不明显。

表1 充填体单轴抗压强度统计

图3 平均单轴抗压强度-龄期柱状图

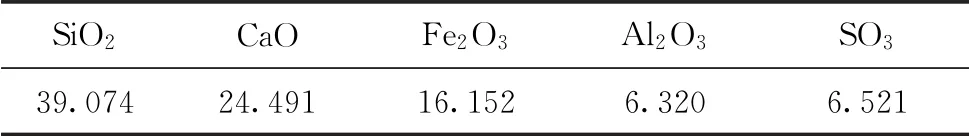

已有的研究表明[14-15]:尾砂化学成分对胶结充填体水化产物具有重要影响,其中硫含量对充填体强度影响显著。对尾砂进行X射线荧光光谱分析,结果见表2。由表2可知,该尾砂属高硫尾砂,SO3含量约为6.521%,水化反应易生成硫酸盐,从而导致充填骨架出现裂隙,降低充填体强度。

表2 尾砂主要化学成分质量百分比 %

2.2 胶固粉充填体强度特征

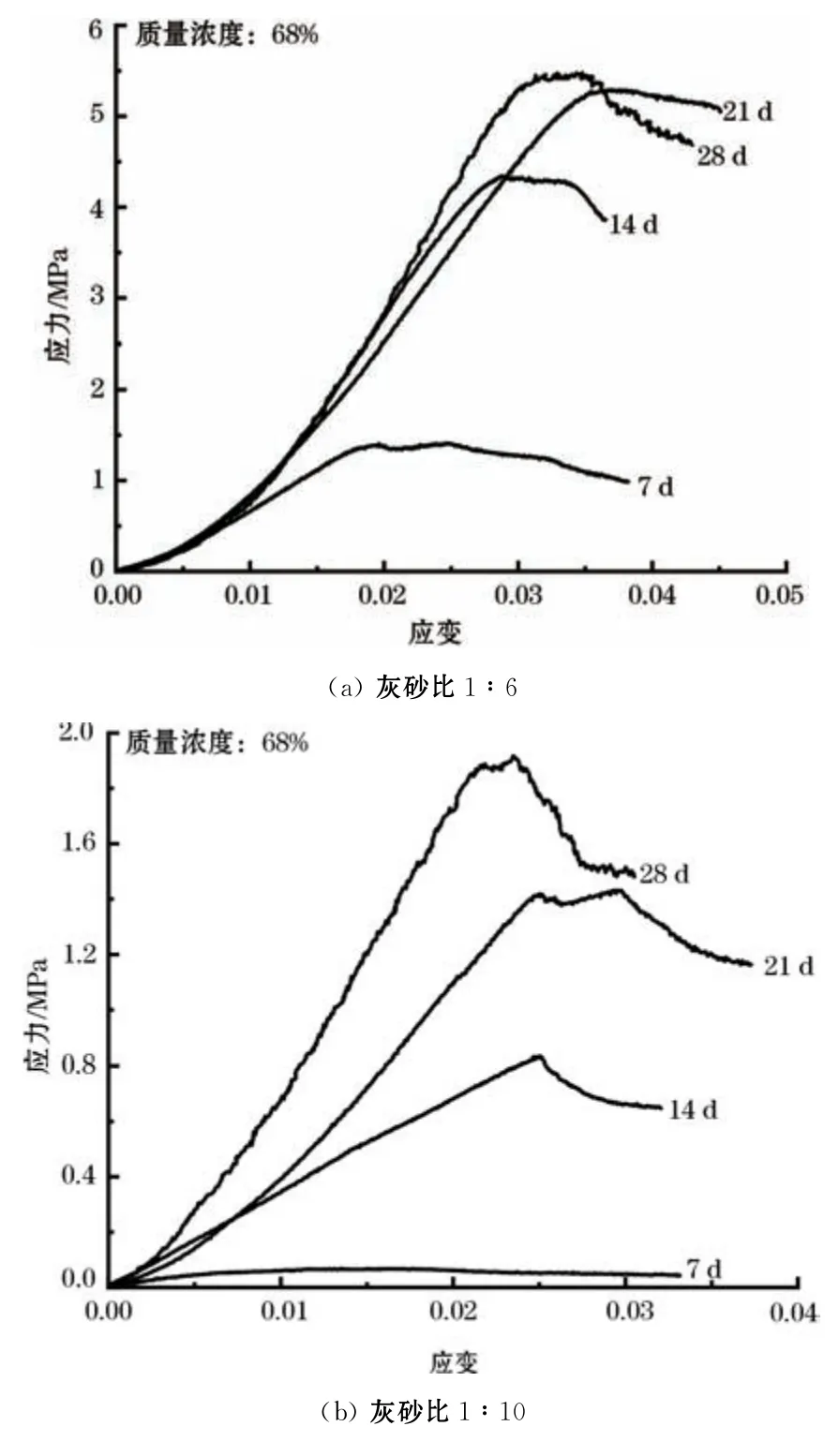

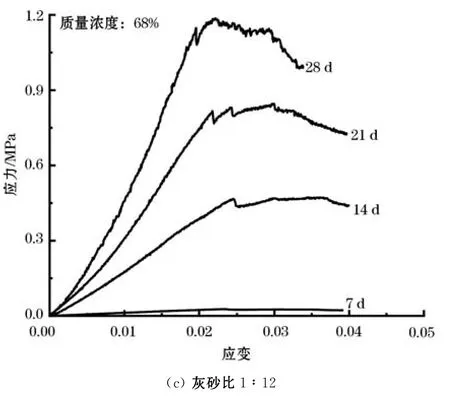

图4给出了质量浓度为68%,灰砂比分别为1∶6,1∶10,1∶12,养护龄期分别为7 d、14 d、21 d与28 d胶固粉充填体典型应力-应变曲线。从图4可看出:与硅酸盐充填体类似,在单轴压缩条件下胶固粉充填体应力峰值点后所表现出的延性随着龄期的增大呈现减小的趋势,充填体残余强度随着龄期与灰砂比的增大而增大。

图4 典型胶固粉充填体应力-应变曲线

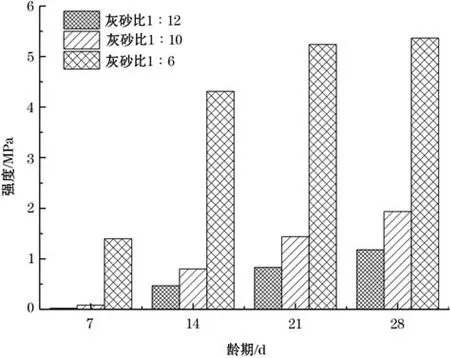

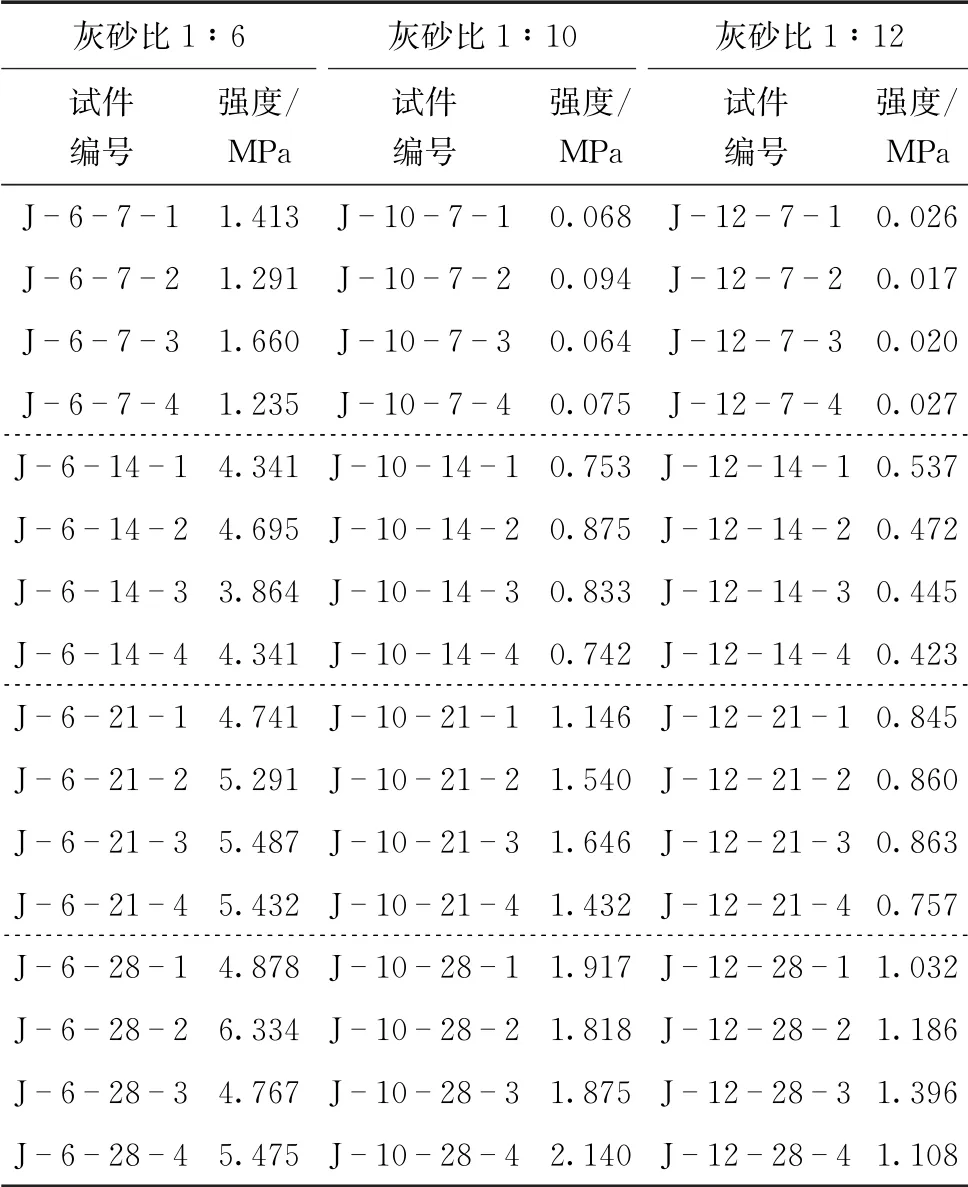

胶固粉充填体单轴抗压强度统计结果见表3,质量浓度为68%的强度-灰砂比-龄期关系柱状图见图5。从表3与图5可以看出:灰砂比为1∶6,养护龄期分别为7 d、14 d、21 d与28 d的胶固粉充填体单轴抗压强度为1.235~1.660 MPa、3.864~4.695 MPa、4.741~5.487 MPa、4.767~6.334 MPa。

图5 质量浓度68%时强度-灰砂比-龄期关系

表3 胶固粉充填体单轴抗压强度统计

相应的,灰砂比为1∶10,龄期分别为7 d、14 d、21 d与28 d的胶固粉充填体单轴抗压强度为0.068~0.094 MPa、0.742~0.875 MPa、1.432~1.646 MPa、1.818~2.140 MPa。灰砂比为1∶12,龄期分别为7 d、14 d、21 d与28 d的胶固粉充填体单轴抗压强度为0.020~0.027 MPa、0.423~0.537 MPa、0.757~0.863 MPa、1.108~1.396 MPa。

从平均单轴抗压强度分析,灰砂比为1∶10与1∶12的 胶 固 粉7 d强 度 分 别 为0.075 MPa与0.023 MPa,接近于零,但灰砂比为1∶6的胶固粉7 d强度达到了1.400 MPa。随着养护龄期的增长,灰砂比为1∶10与1∶12的充填体强度呈现线性增长的趋势,其中,灰砂比为1∶10时,充填体强度增长速率约为0.089 MPa/d,28 d强度为1.938 MPa。灰砂比为1∶12时充填体强度增长速率约为0.055 MPa/d,28 d强度为1.181 MPa。对于灰砂比为1∶6的充填体而言,随着养护期龄的增长,充填体强度增长速率总体呈减小的趋势。其中,14 d强度为4.310 MPa,是7 d强度的3.1倍,21 d强度为5.238 MPa,是14 d强度的1.2倍,28 d强度较21 d强度约增加5.364 MPa,充填体强度快速增长期位于0~14 d。

以上测试结果表明:在质量浓度一定的条件下,胶固粉充填体早期强度可能存在一个临界灰砂比。当灰砂比小于临界灰砂比时,胶固粉充填体早期强度可能接近于零,其原因可能与水化产物生成速率有关。

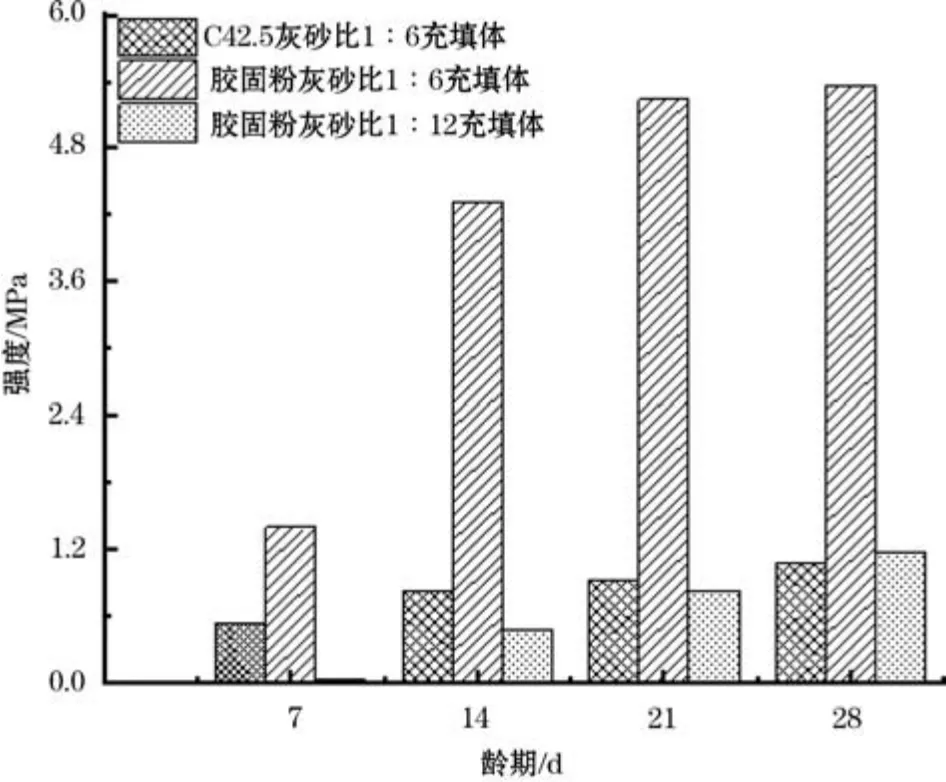

3 充填方案与实践

麻姑山铜钼矿拟采用下向进路充填采矿法开采,该方法在上一分层人工假顶的保护下进行。因此,充填方案的选择关键在于充填体假顶强度能否满足要求。根据《有色金属矿山生产技术规程》要求,下向分层充填法假顶胶结充填体强度应不小于3~4 MPa。由于C32.5水泥充填体力学性能小于C42.5水泥充填体,同时灰砂比为1∶10的胶固粉充填力学性能介于灰砂比为1∶6和1∶12胶固粉充填体之间,因此只对灰砂比为1∶6的C42.5充填体与灰砂比分别为1∶6和1∶12胶固粉充填进行对比分析,结果见图6。由图6可知:灰砂比为1∶12的胶固粉充填体除7 d与14 d强度小于C42.5水泥充填体外,其21 d与28 d强度与C42.5水泥充填体强度相当,但难于达到《有色金属矿山生产技术规程》对充填体强度的要求。对灰砂比为1∶6的胶固粉充填体而言,其7 d与28 d强度分别为1.400 MPa与5.364 MPa,满足《有色金属矿山生产技术规程》对充填体强度的要求。

图6 C42.5水泥充填与胶固粉充填强度对比

综合C42.5水泥充填体与胶固粉充填体的强度特性,推荐麻姑山铜钼矿下向进路充填法采用胶固粉为胶结剂,以克服因尾砂硫含量高致使硅酸盐水泥充填体强度低的局限性。同时,考虑充填成本,推荐分2次对进路进行充填。其中,一期充填质量浓度为68%,灰砂比控制在1∶6左右,充填高度为进路高度的1/3~1/2之间,以保障充填体假顶强度。二期充填质量浓度为68%,灰砂比控制在1∶10~1∶12之间。

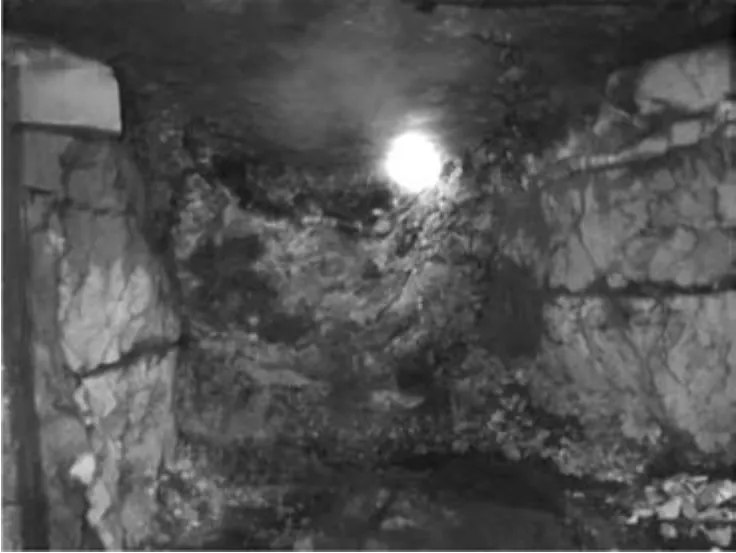

图7给出进路断面为3 m×3 m的实际充填效果。其中,一期充填高度为1.5 m;二期充填高度为1.5 m。考虑到充填接顶效果,二期分两步骤充填,第一步骤充填高度控制在1.0~1.2 m,待充填体凝固后再进行第二步骤充填,充填高度为0.3~0.5 m。从图7中可以看出,进路开挖后,进路顶板质量无显著裂隙,不存在开裂、脱层等现象;进路两帮充填体存在相对明显的充填界线,充填体自立性良好,未出现大规模垮塌现象。充填效果表明,在爆破作业与出矿期间胶固粉充填体完整性良好,可较好地保障生产作业安全,并降低矿石损失与贫化。

图7 实际充填效果

4 结论

(1)麻姑山铜钼矿尾砂属高硫尾砂,在质量浓度为68%条件下,通过提高硅酸盐水泥标号提高充填体强度的效果不佳,难于达到《有色金属矿山生产技术规程》对充填体强度要求。

(2)相对于硅酸盐水泥,GQ-B-02型胶固粉对高硫尾砂具有较好的适应性。质量浓度为68%、灰砂比为1∶6的胶固粉充填体7 d与28 d强度分别为1.400 MPa与5.364 MPa。同时,胶固粉充填体7 d强度受灰砂比的影响显著。当灰砂比小于等于1∶10时,胶固粉充填体7 d强度接近于零。

(3)推荐采用GQ-B-02型胶固粉作为胶凝材料。建议分两期对3 m×3 m进路进行充填,充填质量浓度为68%。一期充填灰砂比为1∶6,充填高度为1.0~1.5 m;二期充填灰砂比控制在1∶10~1∶12,充填高度为1.5~2.0 m。生产实践表明,进路顶板与两帮充填体相对完整,实际充填效果良好,可满足井下生产要求。