某铀矿尾矿库尾渣充填材料特性试验研究*

2023-01-29谭卓李力肖

谭卓,李力肖

(1.长沙有色冶金设计研究院有限公司, 湖南 长沙 410019;2.湖南宇泰重工有限公司, 湖南 宁乡市 410699)

0 引言

充填采矿不仅能够有效控制地压,减小地表变形,提高矿山安全生产水平,而且可以提高矿山回采率,充分利用矿山资源,是矿山绿色开采的必然趋势[1-2]。膏体充填具有良好的稳定性和流动性,经过几十年的发展,取得了不小的进展,是目前充填采矿的主要发展方向[34]。膏体充填的主要组成部分是充填材料,充填材料主要有细粒级全尾砂、粗骨料(如冶炼水淬渣、棒磨砂、废石等)。矿山采取何种充填材料,不仅需要结合矿山生产实际,还需要综合考虑成本[56]。张征等研究铀矿尾渣的中和性能和充填体力学性能,发现尾渣粒径较粗,不能直接用于井下充填[7]。

广东某铀矿主要采用水平上向分层充填法采矿,目前充填料主要是掘进废石,利用29线充填系统将地表废石回填至采空区。随着矿井深部生产开采,采场充填线路也在不断延伸。在充填过程中,由于充填料废石不足、废石运输线路调度影响生产,充填时间几乎占用了整个采矿周期的一半以上,且如果29线充填井堵塞、采场充填周期还要延长,严重制约了采场采矿效率的提高,降低了采矿经济效益。为了解决充填料不足制约井下充填及生产的影响,尝试寻找新的充填骨料,并研究新材料的充填性能变得十分必要。

本文针对矿山充填材料短缺,选用尾矿库尾渣作为充填材料,选择破碎后5 mm尾渣、3 mm尾渣、1 mm尾渣及原尾矿库尾渣4种粒径下的尾渣,研究不同骨料粒径下充填体强度、流动性以及泌水量,为充填材料的合适性选择提供了依据;开展了充填系统环管试验,得到管道输送阻力特性。本研究为矿山的新充填材料的来源提供了依据,对铀矿冶企业工作场所的安全生产和职业健康保障具有重大的意义。

1 材料与方法

1.1 试验材料

充填材料来源于矿山尾矿库尾渣,尾矿库全粒径尾渣粒径为6~10 mm,密度为2.277 g/c m3。为了有效提高尾矿库尾渣膏体充填的效率,将全粒径尾渣颗粒破碎至最大粒径为5,3,1 mm,密度分别为2.239,2.281,2.283 g/c m3,共3个规格的尾渣原材料分类放置。托运至实验室进行试验,可确保所得数据与矿山实际相符。采用激光粒径分析仪进行粒径分析,得到不同尾渣下粒径分布,如图1所示。充填试验胶凝材料为425#本地水泥厂水泥。

图1 不同骨料粒径下尾渣粒级分布曲线

1.2 试验方法及方案

获取4种规格尾渣进行膏体强度及流动性试验,对无破碎、5 mm、3 mm、1 mm这4种不同规格的尾渣按照按质量浓度为72.5%、75%、77.5%、80%,灰砂比为1∶6,1∶8,1∶10,1∶12配制成充填料浆,倒入搅拌器中充分搅拌混合,混合时间不得低于3 min,将充分混合后的料浆倒入规格为7.07 c m×7.07 c m×7.07 c m的三联模具中[8-9],静置12 h,确认其初凝后脱模,将试块放入不锈钢托盘中,放入恒温养护箱内养护。养护时间分别为3,7,28 d,然后取出试块进入单轴压力机进行破坏试验,并记录数据。

坍落度的测定方法为:将水泥+尾渣按比例充分混合,并加水调至所需质量浓度后采用小铲均匀倒入标准坍落度筒内,质量浓度较高时采用圆棒插捣数次,插捣完毕后将顶部刮平,双手均匀用力将筒拔起,全程不间断。充填料浆在自重作用下会产生坍落现象,由坍落度筒顶部到坍落料浆顶部的距离为坍落度[10]。

不同骨料粒径料浆泌水:将水泥+尾渣按比例充分混合,并加水调至所需质量浓度后采用小铲倒入标准量筒,每种规格配比料浆加入250 mL,每隔5 min观察量筒内清水层高度以及料浆层高度,一直到料浆和清水层分界面保持1 h不变后停止观察,记录清水层和料浆层高度及沉降时间。

2 结果与分析

2.1 不同骨料粒径充填体强度及流动性

按前述试验方法进行试验并记录数据。不同骨料粒径下充填体强度及坍落度见表1。

表1 不同骨料粒径下充填体强度及坍落度试验数据

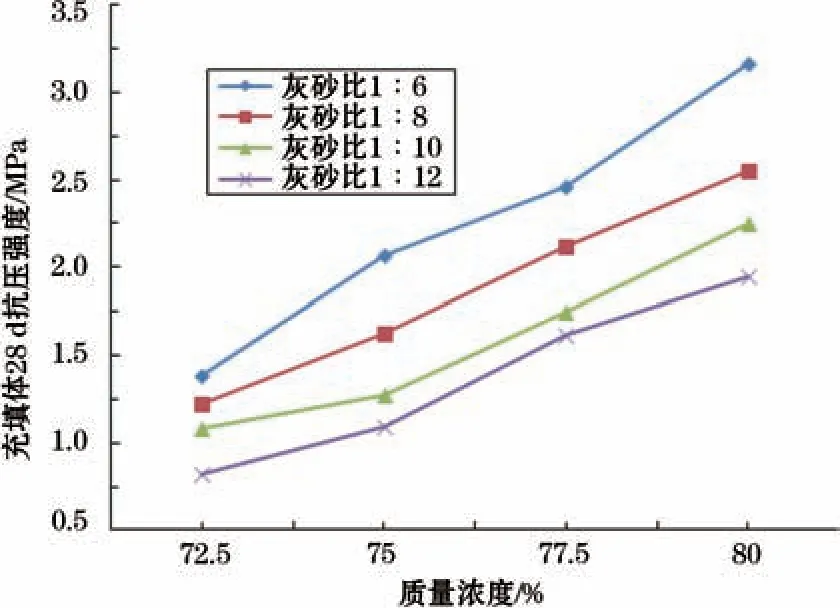

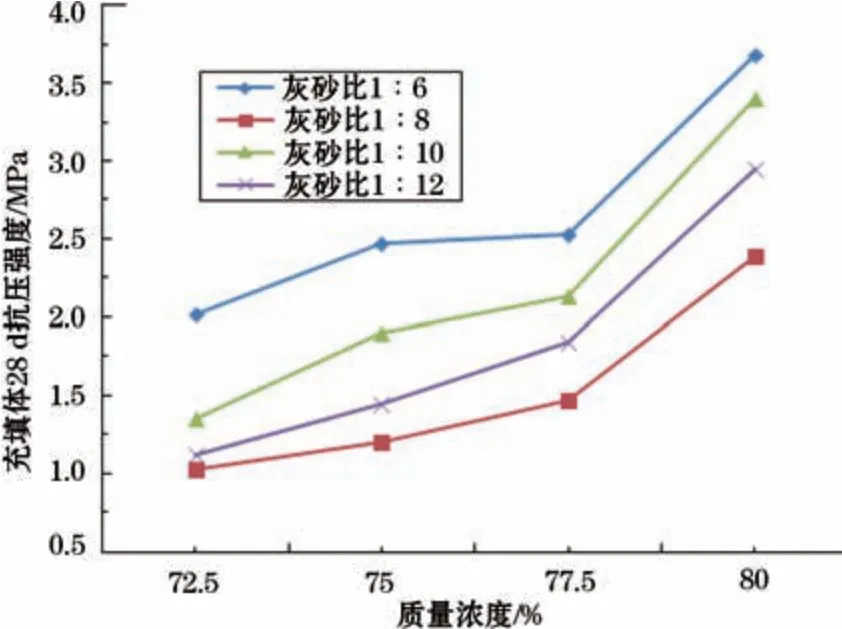

不同骨料粒径、不同灰砂比下料浆质量浓度与充填体28 d抗压强度关系如图2至图5所示。

图2 无破碎尾渣料浆质量浓度与充填体强度关系

图4 3 mm粒径尾渣料浆质量浓度与充填体强度关系

根据表1,图2至图5可得出以下结论。

图5 1 mm粒径尾渣料浆质量浓度与充填体强度关系

(1)质量浓度越高,充填体强度越大。不同骨料粒径下,充填体强度之间存在差异,尾矿库尾砂破碎至粒径1 mm时,能够获得更高的充填体强度。根据采矿工艺要求,28 d充填体强度大于1.0 MPa,5 mm尾渣、3 mm尾渣和1 mm尾渣均满足工艺要求。

(2)坍落度是作为料浆可泵送性能的重要参数,直观易测。料浆在坍落度<190 mm时基本不具备流动性,无法输送;料浆在190~260 mm时初具流动性,可以采用泵送加压输送;料浆坍落度在>260 mm时流动性明显改善,根据实际充填倍线配置相应配比可以实现自流输送。由表1可知,几种粒径尾渣随着质量浓度的降低,坍落度均增大。无破碎尾渣在质量浓度为75%时流动效果最好,5 mm尾渣在质量浓度为77.5%时流动效果最好,3 mm尾渣在质量浓度为75%时流动效果最好。

(3)5 mm尾渣在77.5%质量浓度下,依然具有较好的流动性,考虑破碎成本、料浆流动性等,推荐采用5 mm尾渣作为作为充填用尾渣。

图3 5 mm粒径尾渣料浆质量浓度与充填体强度关系

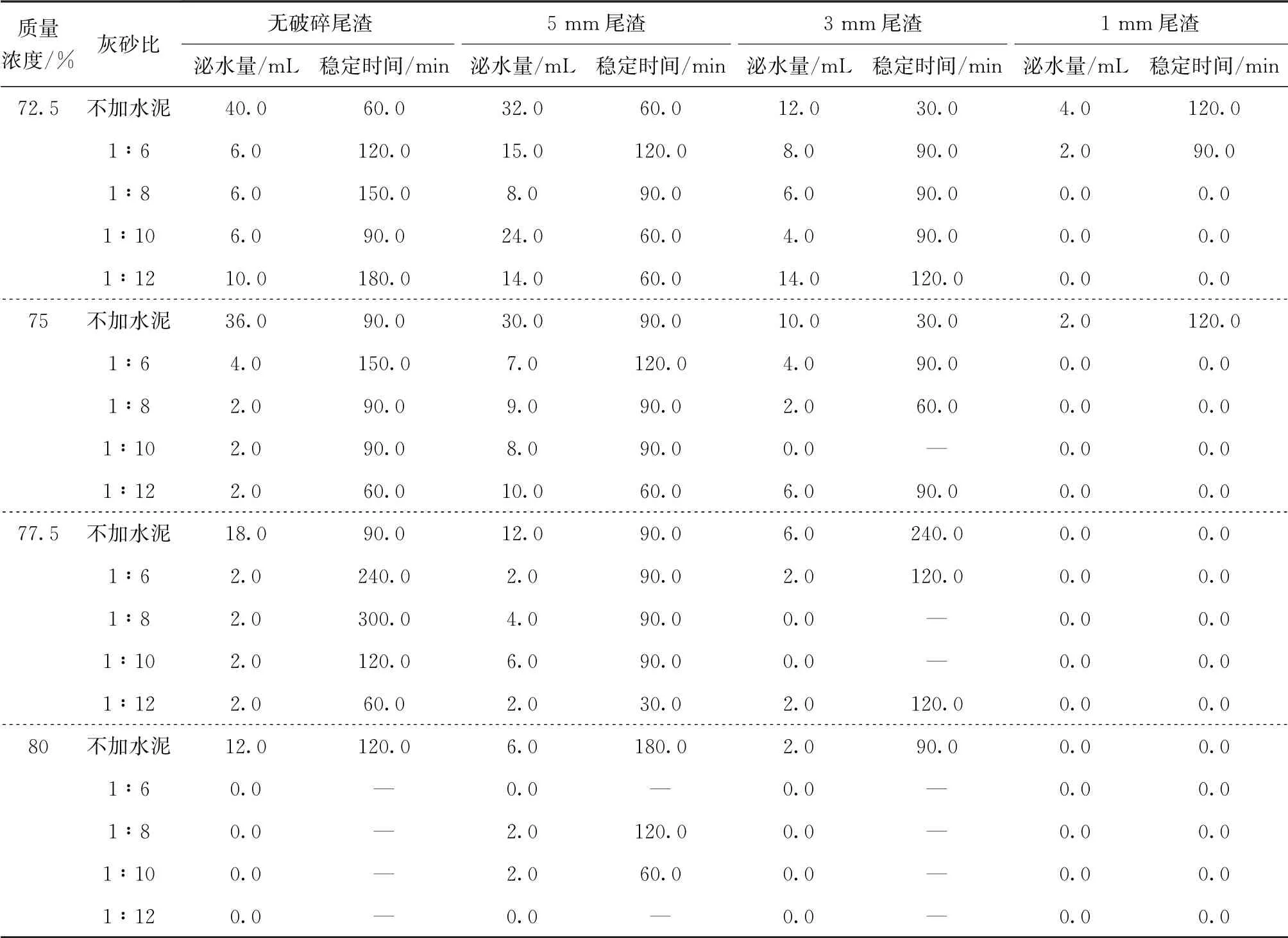

2.2 不同骨料粒径料浆泌水

无破碎尾渣、5 mm尾渣、3 mm尾渣、1 mm尾渣充填体料浆沉降特性见表2。

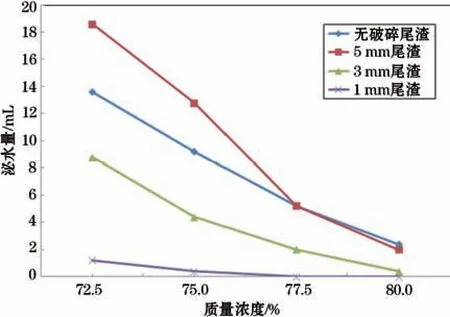

对不同骨料粒径在同一质量浓度下的不同配比泌水量进行平均,得到不同骨料粒径下质量浓度与泌水的关系,如图6所示。

图6 不同骨料粒径下质量浓度与泌水关系

根据表2、图6可得出以下结论。

表2 不同骨料粒径下料浆泌水试验数据

(1)无破碎尾渣,5 mm、3 mm、1 mm直径尾渣都在质量浓度越高泌水量越少,有些高质量浓度料浆基本无沉降特性,质量浓度越低沉降越快,泌水越大。几种规格粒径尾渣中,1 mm尾渣泌水量最少,5 mm尾渣相应泌水量最大。全尾渣在不添加水泥的情况下泌水量最大,因尾渣没有加入水泥,料浆中颗粒与颗粒之间的间隙增大,液面之间的张力变小,毛细能力逐步减弱从而加快沉降速度,而加入水泥之后会降低料浆的沉降速度。

(2)根据试验过程观测,所有料浆均具有相同的沉降特征。随着时间推移,料浆中的颗粒由于重力作用逐渐分层离析,料浆中的水处于饱和状态,颗粒按其粒径关系与密度分层,底部为粗颗粒、大密度颗粒分布,上层为细颗粒分布,顶部为清水泌出,细颗粒含量越多,其沉降过程时间越长。

(3)不同粒径尾渣在所配比及相应质量浓度下泌水比例在2%以内,能够满足井下充填要求,但料浆沉降过程较长。

2.3 充填骨料环管试验

环管试验能够测量出充填料浆在输送管道上阻力损失的大小,为充填系统设备的选型和管路的选择提供依据。采用原尾渣和筛分后5 mm尾渣进行环管试验。充填配比分别为1∶6和1∶12,采用DN165、DN130、DN100输送管道作为工业环管试验的输送管道,总长度大于200 m,试验采用6个传感器,共计6个测试位置,分别设置在直管的入口处、弯管的入口处以及弯管的出口处,在DN165直管入口处与直管出口处接两个传感器,两个传感器之间距离为28.5 m。在DN130直管入口处与直管出口处接两个传感器,两个传感器之间距离为115 m。在DN100直管入口处与直管出口处接两个传感器,两个传感器之间距离为31.5 m。试验采用两种传感器,量程分别为4 MPa和8 MPa。

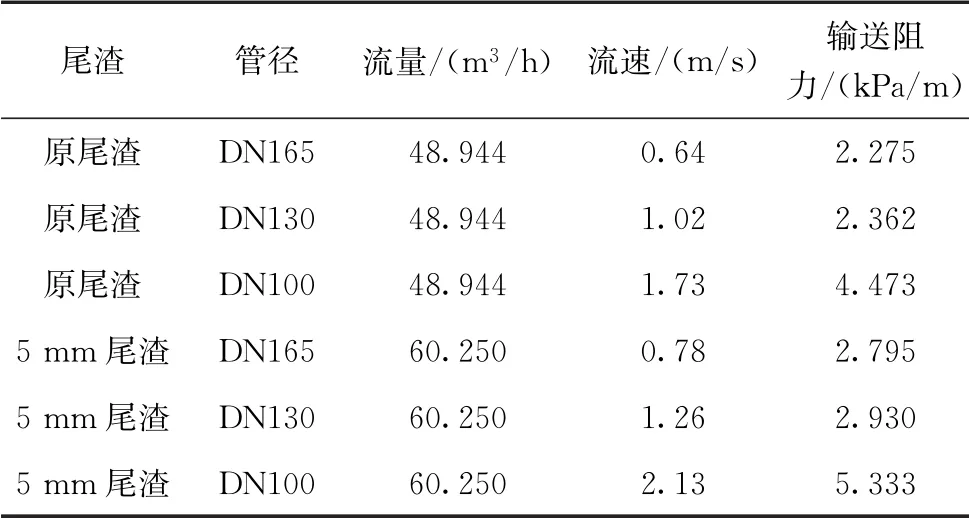

对质量浓度均为75%、灰砂比均为1∶6的原尾渣和5 mm尾渣进行场外环管试验,试验结果见表3。由表3可得出以下结论。

表3 原尾渣和5 mm尾渣环管输送阻力

(1)管径越小阻力越大,管径越大阻力越小,管径大小直接影响充填体流速。经多次环管试验后证明,泵送状态下管道内流速在0.8~1.3 m/s时流速、阻力与输送功率较为理想,流速过大则物料与管道摩擦力增加,输送功率增加,管道易磨损;管道流速过低容易使物料在管道中产生离析,发生沉降堵管。此次试验的3种规格的管道,除了DN130流速可满足0.8~1.3 m/s的要求,其余两种规格的管道均不符合要求。

(2)正常泵送过程中3种规格管道都未出现堵管等现象。管道内待料停泵一定时间(1 h)后再启泵,也未出现泵送压力过载以及管道内料浆堵管情况。因此,建议选择DN130管道作为充填管道。

3 结论

(1)尾渣在不同骨料粒径下,充填体强度与灰砂比以及料浆质量浓度呈正相关;料浆质量浓度越低,坍落度越大;几种尾渣粒径下,尾砂破碎至粒径1 mm时,能够获得更高的充填体强度;5 mm尾渣在77.5%质量浓度下,依然具有较好的流动性;根据采矿工艺要求,28 d充填体强度大于1.0 MPa,5 mm尾渣、3 mm尾渣和1 mm尾渣均满足工艺要求,考虑破碎成本、料浆流动性等,推荐采用5 mm尾渣作为作为充填用尾渣。

(2)无破碎尾渣,5 mm、3 mm、1 mm直径尾渣都存在质量浓度越高泌水量越少,有些高质量浓度料浆基本无沉降特性,质量浓度越低沉降越快,泌水越大。几种规格粒径尾渣中,1 mm尾渣泌水量最少,5 mm尾渣相应泌水量最大,不同粒径尾渣在所配比及相应质量浓度下泌水比例在2%以内,能够满足井下充填要求。

(3)根据料浆环管试验,管径越小阻力越大,管径越大阻力越小。经多次环管试验后证明,泵送状态下管道内流速在0.8~1.3 m/s时流速、阻力与输送功率较为理想,流速过大则物料与管道摩擦力增加,输送功率增加,管道易磨损;管道流速过低容易使物料在管道中产生离析,发生沉降堵管。根据充填系统能力,建议选择DN130管道作为充填管道,所选用管道在5 mm尾渣、充填配比为1∶6、质量浓度为75%时,管道阻力系数为2.930 k Pa/m。