唐口煤业10304综掘工作面数字孪生系统设计

2023-01-29任文涛朱礼建梁志斌郭存远

任文涛,朱礼建,梁志斌,郭存远

(1.山东唐口煤业有限公司, 山东 济宁市 272055;2.北京东方国信科技股份有限公司, 北京 100102)

0 引言

煤炭行业当前具有生产风险高、污染大、井下设备庞杂等特点。在淘汰落后产能的大背景下,亟需对现有矿井进行智能化转型。这既是对现有作业方式和条件的改变,也是煤炭企业未来发展的必然要求[1]。

山东唐口煤业原有部署的10304综掘工作面矿井掘进监控系统基于组态软件技术实现。系统存在监控延迟高、系统故障多、智能化水平较低等问题。视频监控系统受粉尘、振动等因素影响,画面质量低、信号延时长,难以直观、准确反映掘进工作面的实时环境、人员安全及设备运行状态。同时,系统内各设备数据孤立分散,造成大量数据资源流失。复杂的工作面环境加上无法有效监管,既不利于生产效率的提高,也存在极大的人员安全隐患,严重制约了唐口煤业未来的发展。

目前,以数字孪生技术为基础的煤矿智能掘进系统研究还处于初级阶段,诸多国内学者也致力于该课题的深入探索。中国工程院院士、北京矿业大学葛世荣教授提出了煤矿数字孪生综采工作面技术架构[2]。西安科技大学张旭辉博士将数字孪生技术应用于采掘装备远程智能控制,提出了设备群控的新思路[3]。张帆等学者提出了煤矿数字孪生“数据信息流”和智采工作面概念[4]。王佳奇等研究学者构建了煤矿瓦斯事故孪生模型,实现井下灾害的超前预警和应急管理[5]。

唐口综掘数字孪生系统基于之前学者的研究思路,结合自身技术优势和现场生产环境,开展了多项创新性研究,减轻了10304综掘工作面人员的劳动强度,降低了安全隐患。设计功能和指标符合验收办法,符合国家“少人则安、无人则安”的煤矿安全建设理念。本系统还可应用于其他煤矿连采、掘锚场景,乃至于隧道盾构施工等场景中,具有广阔的市场前景和竞争力。

1 系统功能

系统基于数字孪生实现了掘进工作面三维模型与现场实体的同步动作展示。通过激光测距、惯性导航及AI图像识别,完成了对截割臂、截割头及液压支撑部位置的位姿检测。系统采用PID神经网络算法,对掘进机相对巷道的横滚角、俯仰角、偏航角、前进距离进行解算并确定掘进机自主导航优化控制策略,结合巷道断面及底板起伏等地质条件,实现自主导航和自主截割。系统还初步实现掘进工作面三维地质模型动态修正及模型结构的精确表达,内容包括掘进巷道煤层顶底板分界、煤层夹矸、巷道断面成型质量及支护方式、水文地质异常区等地质环境,并依托建立的三维地质模型实现掘进业务的决策辅助。

2 系统关键技术

2.1 掘锚一体机位姿检测

位姿检测的本质是巷道坐标系和机身坐标系的关联,难点在于基准信息和机身信息的交汇。激光测距方法测量精度高、长期稳定性好,但也存在工作面粉尘影响照射距离、随着工作面推进激光测距精度降低等局限。通过激光测距与惯性导航的组合方案,使测量系统具有鲁棒性高、抗干扰能力强、动态性能强等优势。经现场试验,组合测量系统应用到掘锚一体机位姿检测,可以获得较好的效果。

2.2 综掘机自主截割成型控制

自主截割成型控制是对综掘机截割臂的运动进行控制,规划截割头的轨迹,实现巷道断面准确成型的技术。通过分析截割臂、截割滚筒与断面尺寸之间的数学关系,建立几何学模型,通过在机身上部署的传感器及厂商开放的接口数据,采集截割臂垂直及水平倾角信号,经过设计程序计算下发至PLC控制器,PLC处理后发出控制信号,经D/A转换器驱动比例放大器控制截割臂及截割滚筒沿计算轨迹运动,实现成巷质量提升的目的。程序执行流程如图1所示。

图1 程序执行流程

2.3 数据的存储与集成技术

随着矿井部署系统的增加,数据量剧增。煤矿过去采用实时表和历史表的方法对安全监测、人员定位、机电设备管理等实时数据进行存储和管理的方式就凸显局限性[6]。针对唐口煤业掘进工作面现有部署的监测系统实际情况及业务数据属性,采用BEH大规模并行处理数据库存储主要设备电气参数、部分环境参数,以及数字孪生三维模型的材质、属性等数据,完成海量数据的加工与统计,对结构化数据实现高吞吐量、高性能的即时数据统计。

对于一些工业控制数据,采用Cirro Data-Ti meS时序数据库,完成秒级频率的大数据量的高并发写入与查询。基于时序场景的计算能力,实现煤矿自动化系统时序数据的采集、存储、分发和计算。

3 数字孪生系统平台的构建

虽然在数字孪生技术与煤矿应用领域深度融合方面,不同机构在某些方面存在不同见解,尚未达成统一共识。但均不脱离物理实体、数字模型、数据、连接、服务等核心要素。

系统设计遵循国家指导的“工业互联网”层级架构,结合MDTM(Mine Digital Twin Modeling)的5层结构,自下而上逐步构建矿山全要素物理实体、矿山信息物理融合层、矿山数字孪生模型层、矿山孪生数据交互层、矿山智能应用服务层,如图2所示。

图2 矿山数字孪生平台与工业互联网架构对应关系

系统按照“云+边+端”结构,基于Cloudiip工业互联网平台,聚焦唐口煤业日常掘进业务需求进行设计开发。系统采用关系数据库、时序数据库和分布式数据存储的混搭架构,不同数据类型及不同业务数据分开存储。对于高价值的整合数据采用关系数据库(如Mysql)技术;对于内容识别、批量计算、数据挖掘类的海量数据计算,采用Hadoop生态体系 技 术,使 用 包 括MAP/REDUCE、Spark、Hbase、HIVE等工具实现;对于实时性要求很高的数据处理将采用时序数据库以及Spark Streaming流式计算引擎技术实现;数据导入和抽取则采用MQTT、kaf ka、ETL技术,实现把海量数据高效地输送到存储系统中。基于Zookeeper和YARN技术,为数据服务平台的各类应用程序进行资源管理和调度。

4 数字孪生模型的仿真

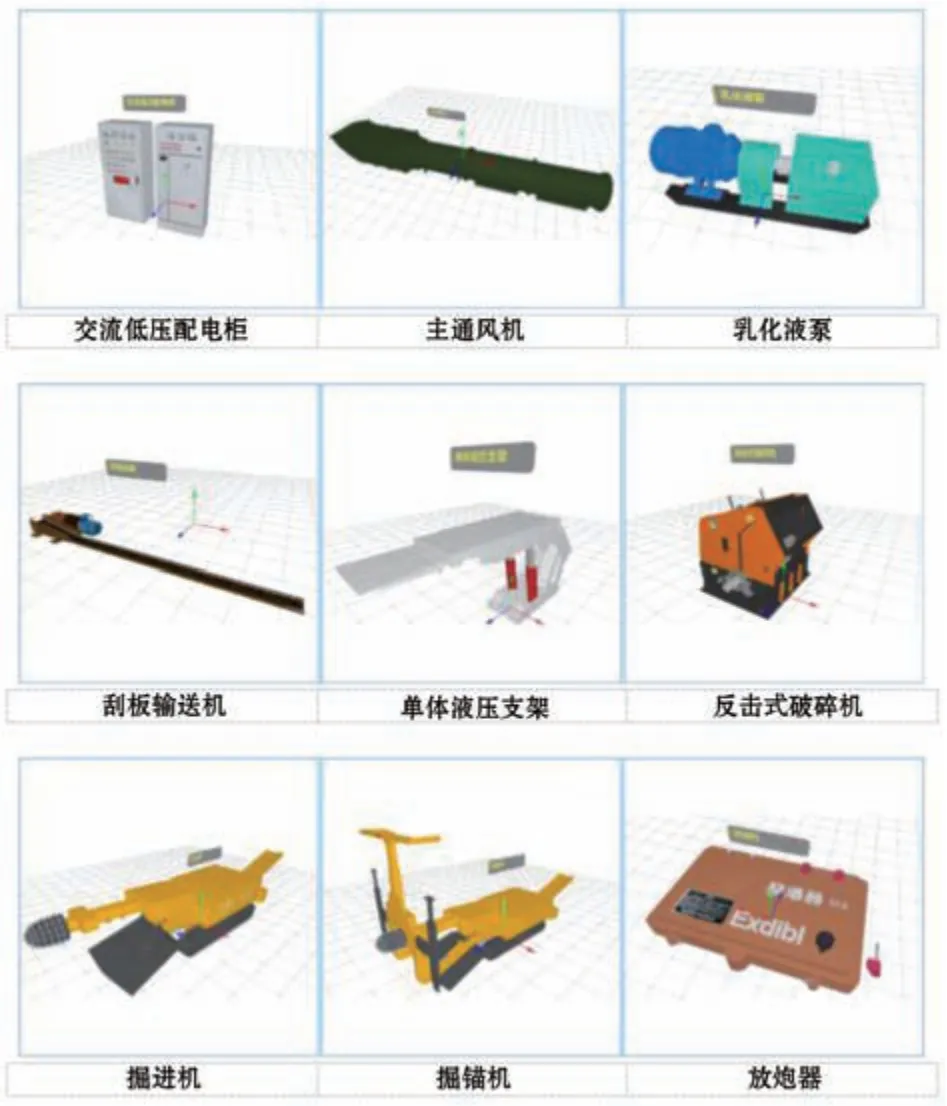

数字孪生模型是数字孪生系统的关键,也是跨层级、跨尺度表征现实世界物体最重要的桥梁。通过使用Creo软件,结合模型材质、粒子效果进行制作设计,对掘进机、后配套设施(转载机、皮带输送机等)、巷道工程设施(如巷道、风筒、风水管路、金属网、钢带、锚杆、锚索等)进行三维建模并利用Blender软件进行轻量化处理。利用采集井下的实体装备的运行数据,利用Unity3D引擎对数字孪生模型进行运动规律、物理特性等参数的配置,并进行虚拟设备仿真,建立了数字孪生模型库,如图3所示。

图3 数字孪生模型库

数字孪生除了对设备表征物理实体的状态,还应对工艺进行仿真。该模块在3D场景中按照从“掘锚一体机—转载机—皮带输送机”的实际工艺流水线仿真展示生产的整体流程,并提供UI按键进行流程动画的播放。用户可以根据需求选择对应的按键观看生产流程。通过各传感器、高清视频等实时获取掘进设备以及配套设备的运行监测数据,驱动三维模型与现场实体的同步动作展示。可视化展示关键设备动画动作、煤炭流向、生产流程流畅程度等,帮助生产管理者及时了解生产过程及资源调度。

5 结语

唐口煤业综掘数字孪生系统是复杂地质条件下,对掘进业务数据孪生、实时反馈、交互映射智能控制的一次重要实践,结合10304工作面现场情况,提出了系统的总体架构和技术架构,验证并应用了数字孪生、先进控制、大数据技术等多项先进关键技术。当前,煤矿智能化建设正在各地如火如荼地开展,并取得了一定的阶段性成果,但以“云大物智移”为代表的新型信息技术与煤矿业务融合还较为初级。随着未来新技术的不断发展,系统也将不断迭代升级,为唐口煤业智能化建设进一步赋能。