不预处理内衬的砖混结构烟囱拆除爆破

2023-01-29苏皇唐春海龙昌军宋其程

苏皇,唐春海,龙昌军,宋其程

(1.广西金建华爆破工程有限公司, 广西 百色市 533000;2.广西大学 资源环境与材料学院, 广西 南宁 530004)

0 引言

随着经济的持续发展,在城市规范化管理以及企业淘汰落后产能的进程中,一些废旧高耸构筑物,如烟囱、楼房、水塔等不可避免地需要进行拆除处理。此类构筑物高度要远大于直径,其重心的高度一般在十几米至几十米之间,若此类构筑物周边环境复杂且位于人口较为密集的地方,选择人工或机械方法进行破碎拆除,不仅仅在人力、物力等方面消耗巨大,还会面临严重的安全隐患。爆破具有安全、经济以及高效的特点,被广泛运用于高耸构筑物的拆除工程中[1]。

烟囱拆除相关的爆破切口参数大多根据前人总结的经验公式计算得出,参数的准确性不够高,且各个烟囱的实际条件也有所差异,因此仅靠常规的公式进行设计,难以保证烟囱倒塌方向一定会与设计倒塌方向一致,使得爆破法拆除烟囱仍具有一定的安全隐患。随着科学技术的不断发展,数值模拟分析为拆除爆破的研究提供了新的发展平台。ANASYS/LS-DYNA是运用最为广泛的非线性动力分析程序,拥有健全的材料模型和求解算法,可以清晰地模拟出烟囱倒塌动态全过程,如胡彬等[2]以理论计算为基础,结合ANASYS/LS-DYNA软件进行数值模拟分析,对切口角度理论计算方法进行优选,并将研究结果运用到实际工程中得到了理想的效果;林哲等[3]利用ANASYS/LS-DYNA软件对烟囱在长方形切口、正梯形切口以及倒梯形切口爆破方式下拆除倒塌过程进行数值模拟对比分析,得出了各种方式下的倒塌特点。吴欣欣等[4]等采用ANASYS/LS-DYNA软件对钢筋混凝土烟道口倒塌过程进行数值模拟,验证了利用结构的对称性将钢筋混凝土烟道口设计为定轴转动铰接点,将烟囱内衬与外壁同时爆破。

本文基于ANASYS/LS-DYNA软件对某焦炭厂内圆筒状砖结构烟囱的倒塌过程进行模拟,并判断爆破设计的合理性,确保爆破作业的效果和安全。

1 工程概况

待拆除烟囱属圆筒形状砖结构烟囱,全部为红砖无钢筋混凝土结构,砂浆砌体。针对具有内衬的2#、3#烟囱进行分析,3#烟囱内衬到顶部,2#烟囱内衬大约有10 m。施工过程中,由于烟囱内衬高,预处理存在危险因素,因此,决定采用不预先处理内衬进行爆破拆除。

2#烟囱底部外周长为22 m,烟囱高度为65 m,外层壁厚δ为80 c m,内衬壁厚16 c m,中间间隔约4 c m。3#烟囱底部外周长为17.8 m,烟囱高度为62 m,外层壁厚δ为80 c m,内衬壁厚16 c m,中间间隔约4 c m。

2#烟囱四面均有厂房,距离最近的厂房位于西侧50 m处,倒塌方向较为限制,可向山体方向倒塌;而3#烟囱周围均无建(构)筑物,倒塌方向没有限制。

2 爆破方案

砖烟囱爆破拆除主要有3种方法。由于周边环境较好,2个烟囱均采用定向倒塌方案。即在设计倾倒一侧的烟囱底部筒壁上用爆破方法形成一个缺口,使烟囱重心位移,形成重力倾覆力矩致使烟囱朝着设计的方向倒塌。由于工期紧、倒塌范围广,且烟囱内衬高,预处理存在危险因素,故不预先处理烟囱内衬。

3 爆破参数

3.1 爆破切口形式和尺寸

(1)爆破切口采用正梯形,根据工程经验得出梯形底角的最佳角度一般为25°~35°,本工程的倾倒角度取30°。

(2)爆破切口可从距通风口高0.5 m处开始设置。

(3)爆破切口长度:烟囱切口长度L=周长×(1/2~2/3)。2#烟囱切口下底边L=17.8×(1/2~2/3)=8.9~11.8 m,实取11.4 m;上底边根据爆破倾角现场决定。3#烟囱切口下底边L=22×(1/2~2/3)=11~14.6 m,实取13.8 m;上底边根据爆破倾角现场决定。

(4)实际切口高度H=1.8 m。

3.2 孔网参数

2#烟囱孔网参数如下:

(1)最小抵抗线W=1/2δ=1/2×80 c m=40 c m;

(2)采用间隔炮孔深度:L1=2/3δ=(0.67~0.80)×80 c m,取L1=60 c m;L2=80 c m;

(3)孔距a=40 c m;

(4)排距b=0.87,a=35 c m;

(5)在爆破切口范围内,采用梅花形布孔,共布置7排炮孔约177个炮孔。

3#烟囱孔网参数如下:

(1)最小抵抗线W=1/2δ=1/2×80 c m=40 c m;

(2)采用间隔炮孔深度:L1=2/3δ=(0.67~0.80)×80 c m,取L1=60 c m;L2=80 c m;

(3)孔距a=40 c m;

(4)排距b=0.87,a=35 c m;

(5)在爆破切口范围内,采用梅花形布孔,共布置7排约111个炮孔。

2个烟囱均未预先开定向窗。实际装药量均为孔深的2/3,即:80 c m深炮孔装0.6 kg,60 c m深炮孔装0.4 kg。

3.3 起爆网路

本工程采用数码电子雷管起爆网路。由于在小孔网参数的延时起爆网路中电子雷管拒爆现象时有发生,同时,因本工程总药量较小、炮孔全部都在地表之上,且烟囱是薄壁结构,其具有一定的泄能性,爆破地震波产生危害的可能性较小,因此,采用所有炮孔同时起爆的方法。

3.4 安全验算

烟囱等高耸构筑物爆破拆除时,倒塌振动及其产生的飞石是重点研究对象,因此对本工程中的个别飞石飞散距离及其振动进行安全验算。

3.4.1 爆破飞石

拆除爆破个别飞石最大飞散距离,根据《工程爆破使用手册》中的经验公式计算[5]:

式中,Smax为飞石飞散距离极值,m;v f为飞石初始速度,m/s;g为重力加速度,取9.8 m/s2。由高速摄影仪观察分析,飞石初始速度为10~20 m/s,经计算可得飞石最大飞散距离为40.8 m。

由于本项目中烟囱周围50 m内均有需要保护的对象,因此爆破飞石对周围环境没有影响。

3.4.2 爆破振动校核

工程施工监测与理论分析结果表明:烟囱爆破形成的振动主要有3个部分,分别是切口内炸药起爆、烟囱下坐切口闭合撞击以及筒体触地冲击,三者中最大的振动一般为烟囱的触地冲击振动,其次是切口内炸药起爆,因此仅需对炸药爆炸产生的振动和触地振动进行安全验算[6]。

(1)炸药爆炸产生的振动。根据《爆破安全规程》中的Sadowski公式进行计算校核[7]:

式中,v为振动速度,c m/s;K,α为与地形、地质有关的系数,可取K为200、α为3;Q为最大单段药量,取88.4 kg;R为振动监测的距离,取50 m。经计算,爆破振动校核值v=0.14 c m/s。校核的振速在爆破振动安全允许值之内。

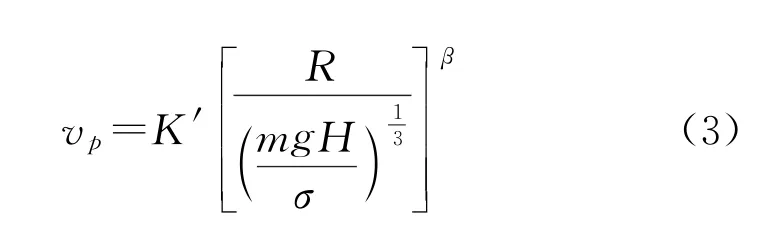

(2)触地振动校核。高耸建筑在倒塌触地时,会对地面产生较大的冲击,其塌落振动采用式(3)计算[8]:

式中,v p为塌落引起的地面振速峰值,c m/s;m为塌落体质量,本拆除烟囱为280 t;g为重力加速度,取9.8 m/s2;H为被爆体重心的高度,取21.7 m;R为测振点至冲击地面中心的距离,取50 m;σ为地表破坏强度,取10 MPa;K'、β为与地质地形有关的系数,分别取3,-1.5。计算得v p=0.655 c m/s,同样在振动安全允许值内。

4 拆除爆破数值模拟分析

烟囱的内衬一般为耐火砖砌成,具有一定的支承强度,内衬与烟囱筒身主体之间多为炉灰或其他耐热性保温材料充填,对爆炸能量有很强的吸收作用,若爆破设计考虑不周,爆破时未能将内衬破坏,其就有可能不随烟囱筒身主体一起倒塌,从而形成了内部不规则的支撑致使烟囱改变倒塌方向[9]。韩光钦[10]从起爆瞬间烟囱的受力情况以及倾倒机理两个方面分析了内衬对烟囱倾倒方向的影响,认为装药起爆后烟囱后壁所留支撑点、烟囱自重力、内衬对烟囱壁的径向作用力三者应处在同一平面内,在重力和径向作用力的共同作用下烟囱必然向设计倒塌方向倾倒,但施工中如果内衬处理不理想,未能使内衬保留部分中线与烟囱保留部分中线重合,这时内衬对烟囱壁实际的径向力就要偏转到一个新位置致使支撑点、重力、径向力不在同一平面内,造成一方面烟囱要在自重作用下倾倒,另一方面烟囱要在径向力的作用下发生扭转,扭转的结果使得烟囱偏离了设计倒塌方向。由于本工程采用不预先处理烟囱内衬,因此,有必要在施工前运用数值模拟进行分析,以确保爆破效果。

4.1 拆除爆破模型建立

选取2座烟囱中内衬较高的3#烟囱作为原型,采用有限元软件LS-DYNA进行烟囱的定向倒塌模拟,实际烟囱高为62 m,为砖结构,无钢筋等复杂结构,因此选用整体式建模方法建立1∶1的烟囱有限元模型,模型单位制选取为g-c m-us。烟囱和内衬的单元类型选取为SOLID164单元,地面单元选取SHELL163单元,爆破切口建立为独立的part,地面和烟囱材料模型分别选取为刚性体和理想弹性体,筒体与地面间接触设置为*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE面与面自动接触。

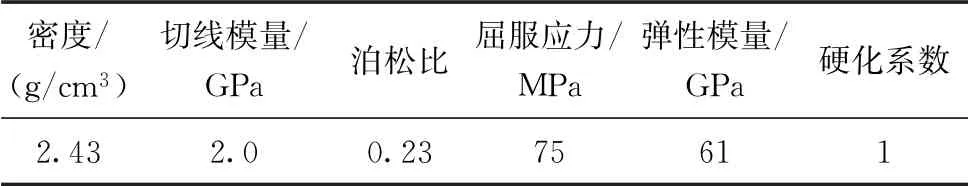

4.2 材料选取及爆破切口

烟囱壁、内衬模型均选用*MAT_PLASTIC_KINEMATIC,*MAT_A DD_EROSION做为失效关键字,材料参数见表1。模型的抗压强度设置为32.5 MPa,抗拉强度设置为6.0 MPa。

表1 材料参数

4.3 模拟结果分析

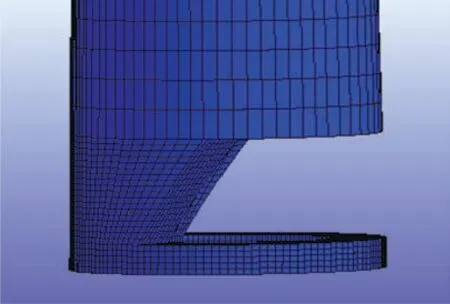

模型运算后将结果文件导入lspp软件中观察。起爆后,切口处的单元删除并形成了完整的爆破缺口,爆破缺口如图1所示。

图1 爆破缺口形状

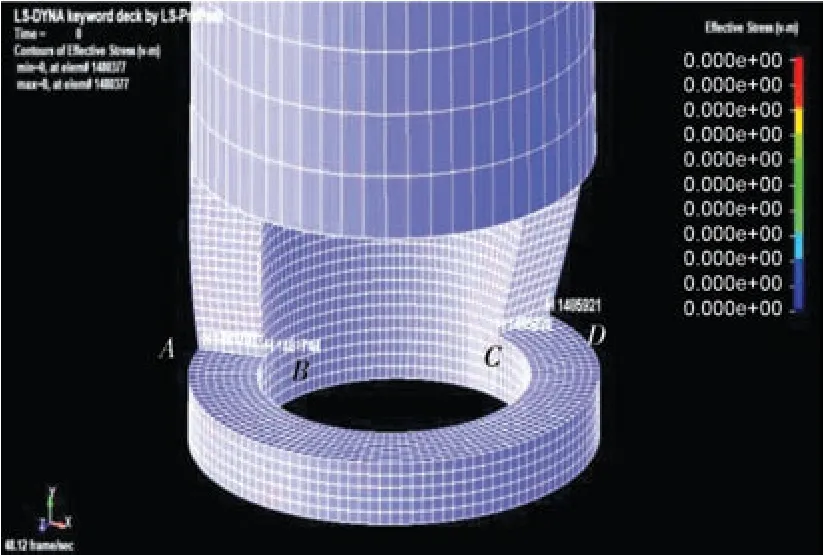

爆破缺口形成后,烟囱的有效应力峰值出现在缺口处,为得出烟囱的破坏过程,取爆破缺口下方的4个单元进行有效应力分析(从左至右为A、B、C、D),选点图如图2所示,应力图如图3所示。

图2 特征点对应位置

由图3可知,爆破缺口形成之初,4个点的有效应力均大于烟囱极限值,其中B、C点的有效应力比A、D点的大且应力值上升速度更快,表明此时烟囱内壁的有效应力较大,烟囱的断裂从内壁开始形成倒塌之势,随着时间的变化,烟囱逐渐倒塌。当t=0.4 s时塔体与内衬碰撞,如图4所示。当t=0.94 s时内衬出现了有效应力大于烟囱极限值的单元,其位于被压侧单元H1478891处,说明此时内衬从该处产生断裂,将随着烟囱一起倒塌,且可以看到内衬的初始断裂处与烟囱初始断裂处的变化趋势基本一致,同时内衬与烟囱的倒塌方向保持一致。

图3 特征点应力时程曲线

图4 t=0.4 s时应力云图

为分析内衬的倒塌轨迹,分别在内衬上端及其下端各选取一点的位移曲线图进行分析,如图5、图6所示。

图5 内衬上端一点位移时程曲线

图6 内衬下端一点位移时程曲线

由图5可知,在0.4 s时,内衬上端开始位移,并随着时间推移距离逐步增加。由图6可知,0.94 s内衬下端被破坏并开始位移,使得塔体跟内衬向一个方向倾倒。直至2.32 s时爆破缺口上沿筒壁与下沿筒壁碰撞,塔体开始加速下冲,如图7所示。

图7 t=2.32 s时塔体状态

综上模拟结果分析可知,烟囱在爆破形成爆破缺口后,由于重力原因,烟囱开始失稳倒塌,在0.4 s时烟囱与内衬发生碰撞,迫使内衬破坏并与烟囱一同以原位移方向倒塌,即在不拆除内衬的情况下,烟囱能以预设倒塌方向倒塌。

5 爆破效果

起爆后,两座烟囱均向爆破设计倒塌方向倒塌,二者的倒塌长度均约70 m,爆破切口产生的飞石最远距离约40 m,砖体落地飞溅最远距离在烟囱倒塌方向近75 m处。在西侧50 m的厂房处监测得的振速峰值为0.8 c m/s,在安全允许振速内。倒塌效果理想。现场拆除过程与数值模拟烟囱倒塌过程基本一致,两座烟囱倒塌方向和原定方向均没有产生较大差别,达到了预期效果,且烟囱倾倒后破碎效果良好,清理工作进行顺利。爆破效果如图8所示。

图8 爆破效果

6 结论

本文运用数值模拟分析方法,研究了在不预先拆除内衬的情况下,砖混结构烟囱的倒塌过程,研究成果用于指导工程实践并证明其可行性。主要结论如下。

(1)爆破结果表明,本工程的爆破方案以及施工措施是合理可行的,在不预先处理烟囱内衬的情况下,烟囱仍能依靠自重向预设倒塌方向倒塌。

(2)运用LS-DYNA有限元软件,建立与方案相同的烟囱爆破模型,并进行数值模拟分析,可在爆破施工前模拟得到爆破结果,判断爆破设计的合理性,保证了爆破作业的效果和爆破作业安全;

(3)爆破可在拆除废旧高耸构筑物工程中广泛应用,是一种快速、高效而又安全的方法,可一次性排险完成。本次研究成果及工程成功实施经验可为类似高耸构筑物项目的拆除以及整治建设中所涉及类似的爆破作业提供一定的参考价值。