聚能爆破技术在水电站蓄水坝体拆除爆破中的应用

2023-01-29吴桥武

吴桥武

(湖南铁军工程建设有限公司, 湖南 长沙 410016)

1 工程概况

为全面贯彻落实习近平生态文明思想,坚决纠正小水电违规建设、影响生态环境等突出问题,根据“水利部、国家发展改革委、生态环境部、国家能源局关于开展长江经济带小水电清理整改工作的意见”,以及“湖南省小水电清理整改实施方案”的要求,通过宜章县人民政府论证、综合评估,位于自然保护区核心区或缓冲区内(莽山国家森林公园和瑶岗仙省级自然保护区)的小水力发电站被列入退出类电站,经现场勘查,其中有5座蓄水坝位于森林公园和自然保护区深处,尤其是莽山红茅坑电站龙头坑蓄水坝,海拔较高,道路险峻崎岖,施工机械设备无法到达蓄水坝现场,给拆除坝体带来极大的困难。

1.1 周围环境

待拆除的宜章县莽山瑶族乡红茅坑电站龙头坑蓄水坝位于乐水河的上游,也是广东省珠江的源头,海拔约640 m,建于2013年,蓄水能力约15 000 m3。周边原始森林覆盖率达95%,有大量珍稀植物。蓄水大坝是横向施工构筑物,位于河道的中央,具有拦水功能。其水库右侧约30 m处是发电隧道进水洞,洞口至山体长约20 m为外露混凝土拱形隧洞,无任何覆盖土层埋深,要求拱形隧洞不能受到损坏。

1.2 构筑物结构

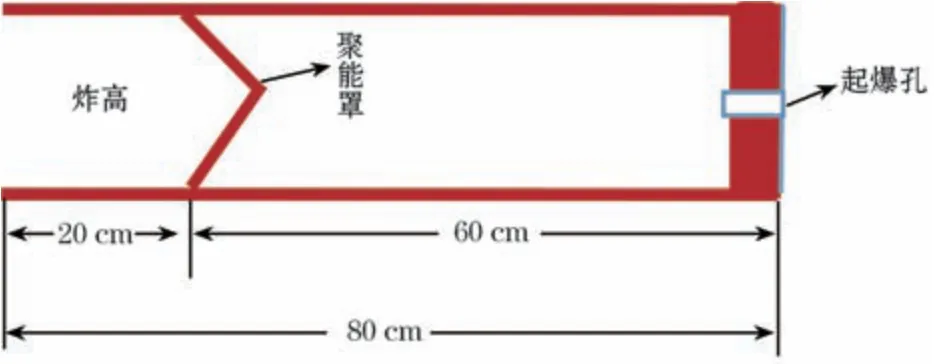

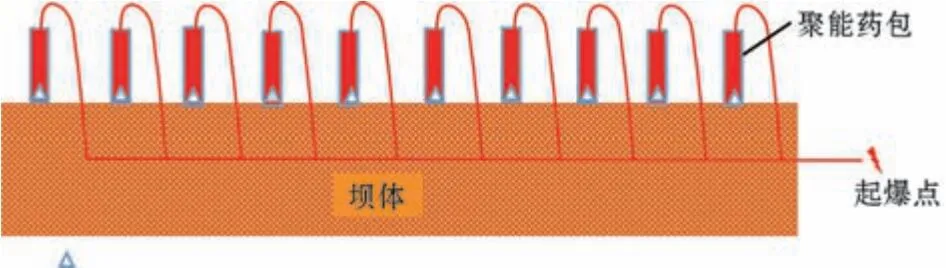

蓄水大坝为长形梯台,长28 m,上宽2.6 m,底宽4.5 m,总高6.4 m。坝体是一个梯形结构,正面倾斜,用浆砌块石构筑,水泥敷面厚约4 c m。其右侧是泄洪闸门(已损坏,无法泄洪),闸门两侧为钢筋混凝土柱,尺寸为30 c m×30 c m,并且柱体有密度配筋。发电隧道在水库右侧,洞口为混凝土浇筑。如图1所示。

图1 坝体结构示意

1.3 工程特点和要求

(1)待拆除蓄水坝远离公路,没有道路通行,需要通过高山密林和险要崎岖的峡谷山林,徒步穿越约2.5 h才能到达现场。

(2)拆除大坝时间短、任务重,钻孔施工设备无法搬运到现场,施工作业人员进出困难,且风险较高必须一次爆破成功,满足泄水和过流要求。

(3)蓄水坝是长形梯台,顶面狭长,而梯形底部较宽厚,结构砂浆饱满、强度较高。给钻爆施工、控制爆破飞石以及确保不损毁周边珍贵植物都增加了难度。

(4)雨水充沛,水库的水位较高。水库坝体处海拔约645 m,正常工作水位深约3.5 m。水量较大,不利于钻爆施工作业。如果采用小孔径钻爆施工,坝体底部难以钻孔到位,施工难度增加,施工时间较长,在规定的时间内难以完成工程拆除任务。

2 爆破设计与施工方案

2.1 拆除爆破方案选择

鉴于本项目工程量不大,但待拆除坝体结构特殊,施工作业环境较复杂,安全要求高。需要选择合理的爆破方法和施工组织工序,解决工程中的难点。由于没有运输道路,施工机械设备无法到达现场,故无法采取钻孔法爆破。因此必须突破传统施工爆破模式,采用新的聚能爆破技术,从而确保按期和高质量拆除大坝。拆除爆破总体方案如下。

(1)采用聚能圆柱形装药破岩的施工方法。聚能圆柱形装药爆破将蓄水坝体拆除,解决了用钻爆作业赶不上工期的难点以及无法搬运大型设备钻孔作业的问题。该方法不仅可以减少作业环节、提高效率、降低风险、节约成本,还可降低人工作业量,更重要的是减少了作业安全隐患。

(2)施工工序组织安排:第一步,根据设计制作圆形装药壳体装置、药形罩等;第二步,组织人工搬运爆破器材到达爆破现场;第三步,在现场按照设计制作聚能药包并安装到位,保障工程顺利实施爆破。

(3)对蓄水坝梯形结构体作爆破设计,使坝体拆除爆破更充分、彻底、安全。

(4)整个工程分两次进行爆破。第一次是试爆,通过试爆打开缺口放水;第二次为主体爆破。

2.2 爆破参数设计

2.2.1 聚能装置设计

聚能药包由聚能壳体、炸药、药形罩等部分组成。聚能装药结构在设计和制作时应充分考虑炸药性能、药型罩材料和形状、药包内部结构和壳体材料、使用时安置的炸高等诸多设计参数对聚能爆破效果的影响。

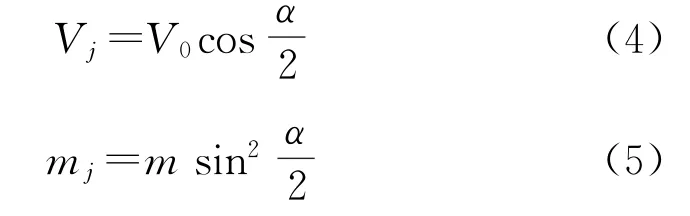

(1)装药结构。装药结构聚能装药是轴对称的短圆柱状装药结构,起爆孔与药型罩分置于圆柱药包相对两端。壳体选择为壁厚1.0 c m;内直径20 c m的硬质高强度聚乙烯管。聚能装药结构如图2所示。

图2 聚能装置

(2)炸药选择。炸药是聚能爆破的能源,炸药的爆压越大,聚能药柱威力越大;按照流体力学理论,炸药的爆轰压力P cj是爆速D和装药密度P o的函数见式(1)。

由此可知,炸药的爆速对爆轰压力大小的影响要比装药密度大得多。因此,为提高药包的聚能威力,必须选用爆速高、猛度大的炸药;其次,应尽量提高药包的装药密度。在工程爆破中,为降低施工成本,也常使用爆速和密度较低的工业炸药。爆轰压力并不高,虽不能形成最为理想的爆炸射流,但对岩石类介质同样有着明显的聚能爆破效果。工业2号岩石乳化炸药其常规性能如下:猛度≥12 mm;爆速≥3200 m/s;药卷密度为0.9~1.05 g/c m3;药卷浸水8 h爆破性能良好。

(3)药型罩设计。药型罩的作用是把炸药的爆炸能转化成罩体材料的射流动能,从而提高其穿透和切割能力。药型罩的材料必须满足4点要求,即可压缩性小、密度高、塑性和延展性好、在形成射流过程中不汽化。大量试验证明,用紫铜制作药型罩效果最好,其次为铸铁、钢和陶瓷,但在工程爆破中通常使用铁皮、硬质塑料、玻璃等廉价材料来制作药型罩也能达到较好的爆破效果。因此,在制作聚能药包时,必须对药型罩的材料、形状、锥角、壁厚作出正确的设计。

形状:药型罩的形状在确保有良好聚能效果的基础上,应尽可能简单和便于加工。常用于大块岩石的二次破碎和基础构筑物爆破的药型罩为圆锥形或半球形。

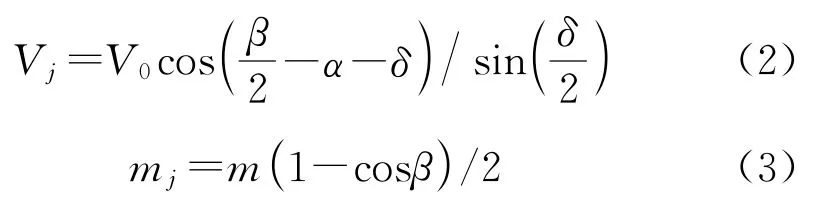

锥角:锥角的大小决定了聚能射流的穿孔(或切割)能力。按照定常、理想、不可压缩的流体动力学理论,锥形罩的射流速度V j和射流质量mj可分别按式(2)、式(3)计算:

如炸药为瞬时爆轰,并且药型罩的壁面同时平行地向轴线压合,这时α=β,δ=0,因而有:

式中,m、V0、α、β、δ分别为药型罩的维元质量、压合速度、半锥角、压合角和变形角。

通过上式可知,射流速度V j随着药型罩锥角α的减小而增加,射流质量mj则随锥角a的减小而减小。试验表明:当锥角小于30°时,穿孔性能很不稳定;锥角介于30°~70°之间,射流才具有足够的速度和质量,起到稳定的穿孔作用和良好的穿孔效果;当锥角大于70°以后,穿孔深度迅速下降但破碎效果增大。因此在选择锥角时,必须根据聚能爆破的目的来确定。在使用聚能药包来破碎大块岩石和基础构筑物时,应选择较大锥角;当采用聚能爆破药包进行穿孔时,可选取较小的锥角;当在聚能药包内部起爆点与药型罩顶之间设置隔板时,锥角宜大些;不设隔板时,锥角可小些。考虑被爆破物是大型坝体,而选择了80°较大锥角的圆锥形钢药型罩。

(4)壳体厚度。壳体会影响爆轰波的阵面形态,可以减弱稀疏波的作用,有利于能量有效利用,但控制不好会造成“反向射流”现象,反而减弱了射流强度,所以聚能药包也有一些不用外壳的。但一般认为有壳药包可提高炸药能量的利用率,从而增强效应。其主要的作用是作为容器装填和固定药包形状,防止药包在搬运、安装和使用调整时碰撞损坏。

(5)炸高的设计。炸高是聚能药包底面(即药形罩底线)到被炸目标的最短距离,见图3。最佳炸高应根据聚能药柱设计决定,一般是药型罩底部直径的1~3倍。本工程在设计炸高时,依据了现场实际情况,聚能药柱将安置于坝体水库一侧,由于水库内的水无法完全放干,所以聚能药柱必须沉放在水中,因而将炸高设计在圆柱壳体内部,阻挡外部水压对爆破射流的影响,其炸高长度选择是药型罩底部直径的1倍,即长约20 c m。爆炸后,爆炸产物在圆柱壳体内将会形成一股强大的爆破射流,从而使坝体受到爆破射流的作用,其坝体破损更充分,爆破效果更佳。

图3 聚能药包

2.2.2 聚能药包装药设计

在确定聚能药包的结构形状后,既要使装药重量最轻,又要使破岩效果好,这就要求合理的装药量。在整个聚能药包中,能形成聚能射流的炸药,仅仅是靠近药型罩的一定厚度的炸药层,即有效炸药层,其他不直接参与聚能效应的那部分炸药叫做非有效炸药。它的作用是使有效炸药层达到稳定爆轰,并使有效层炸药的能量得到充分利用。

(1)聚能爆破总药量计算。依据需要破坏的坝体长度为15 m,爆破方量约为340 m3。岩石类基础构筑物拆除爆破单耗选取q=0.6~0.8 kg/m3。通过试爆后计算,本工程单耗为:q=0.43 kg/m3,爆破总用药量为:Q=144 kg。

(2)聚能药包装药计算。聚能药包的破岩深度(或者宽度)与装药直径和高度有关,一般装药高度不大于3倍的装药直径。即装药直径D是20 c m,设计装药高度为:H=D×3=60 c m。现有32#乳化炸药长度为30 c m,可以分2层将炸药装入圆柱形装置内,单个聚能药包可装药量为14.4 kg,共计可装10个圆柱形聚能药包。

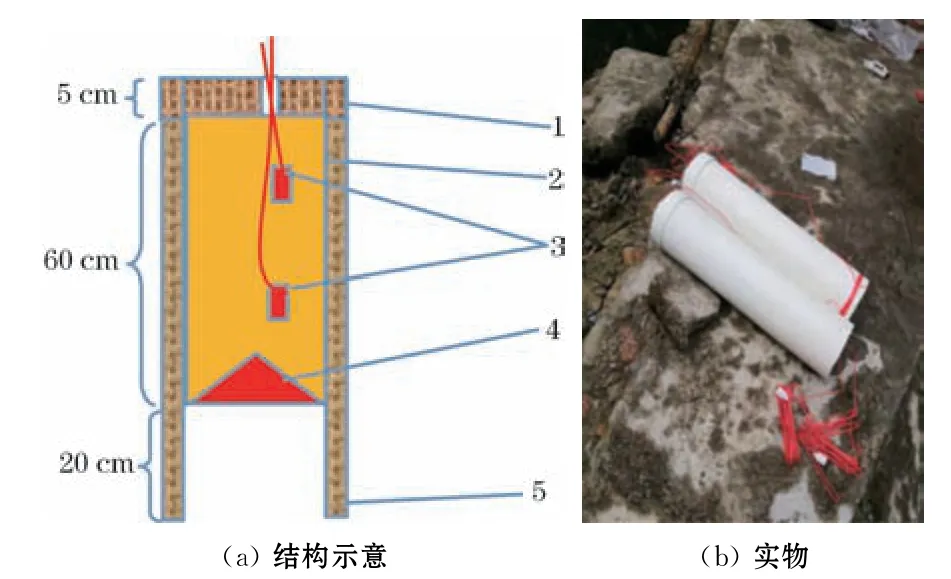

(3)聚能药包安装。根据坝体爆破拆除15 m即可的要求,计算其聚能药包间距为1.5 m。如图4所示,安装时使用尼龙绳牢固捆绑聚能药包,沿大坝水库一侧放入底面,聚能穴朝向坝体,形成固定点位。依次按1.5 m的间距将聚能药包安装到位。

图4 聚能药包安装

(4)起爆网路设计。采用数码电子雷管起爆网路。坝体拆除爆破,共分两次进行,第一次进行试爆,同时也是爆破一个放水缺口;第二次为主坝体和泄洪闸门两侧的钢筋混凝柱爆破。为了保证起爆的完爆率,每个聚能药包内装两发雷管,即每层炸药装一发雷管起爆。由于坝体底部较宽,为了更有效地将坝体完全破除,必须要求电子雷管设置的延期时间精准。借鉴逐孔起爆的方法,即先爆药包将坝体爆出一个缺口,为后起爆的聚能药包增加一个自由面,从而能更彻底地将大坝拆除。每个药包设置间隔延时均为20 ms。数码电子雷管采用并联方式连接,专用起爆线采取架空延伸至下游起爆站,避免起爆线落入河水中,并能防止起爆线在岩石表面摩擦破坏其绝缘。

3 爆破安全措施

3.1 爆破振动校核

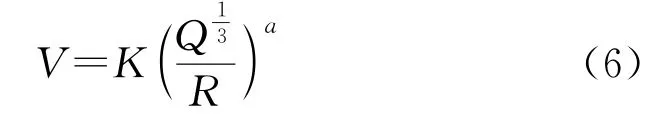

本工程周边需要保护的对象是发电进水隧道洞口。根据《爆破安全规程》(GB 6722—2014),爆破振动安全允许标准水工隧洞10 Hz<f≤50 Hz时,其安全允许质点振动速度V值为8~10 c m/s;f>50 Hz时,其安全允许质点振动速度V值为10~15 c m/s。按式(6)计算:

式中,R为距离,取35 m;Q为爆破总药量,取144 kg;V为保护对象所在地安全允许质点振速,c m/s;K,α与爆破点至保护对象间的地形、地质条件有关的系数和衰减指数,K=200,a=1.7。

根据式(6)计算爆破振动质点振速V值为7.8 c m/s,小于爆破振动安全允许标准值。经爆后检查,进水口隧道无任何损坏。

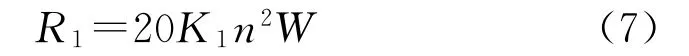

3.2 个别飞石安全距离计算

本次拆除爆破,采用数码电子雷管毫秒延时起爆,一次起爆总药量为Qmax=144 kg。根据《爆破安全规程》,爆破飞石飞散距离受地形、风向和风力、堵塞质量、爆破参数等影响,按式(7)计算:

式中,R1为爆破飞石的安全距离,m;n为爆破作用指数,标准爆破取1;W为最小抵抗线,m;K1为安全系数,一般为1~1.5。

计算可得,爆破飞石距离约为138 m,需严格加强爆破安全警戒,确保安全。根据现场实际情况,虽然周围没有任何建构筑物,但参加爆破作业和搬运器材以及政府相关部门的人员较多,所以将安全距离扩大至500 m。起爆站设在河道下游一块巨石后,距离爆点约260 m。爆破警戒人员必须严格落实安全警戒措施,做好人员的疏散工作,保证所有人员撤离到安全距离外,指挥长确认安全后,方可下达起爆命令。

3.3 空气冲击波安全距离

式中,RB为空气冲击波的安全距离,m;Q为总药量,kg;KB为爆破条件及影响的系数,对人员,裸露药包取5~15。

计算可得RB约为156 m,可以得出空气冲击波对人员安全无影响。

4 爆破效果与体会

4.1 爆破效果

爆破后,通过检查,坝体15 m及钢筋混凝柱完全被破除,块度较小适合水流冲渣,并符合拆除标准。两次爆破均未对周边保护植物造成任何损害,有效控制了爆破有害效应。经政府及相关部门验收,本次爆破取得圆满成功。

4.2 爆破完工体会

(1)本工程为蓄水坝基础构筑物拆除爆破,经过精心设计、精细施工、严密组织,整体分为两次爆破,满足了环境、施工条件和政府的要求,按期完成了蓄水坝的拆除任务。

(2)对特殊环境,拆除大型和异形基础构筑物的爆破,应采取针对性的设计和施工组织。本次使用聚能爆破的方法是合理有效的,取得了理想的效果。