厚砂岩顶板薄煤层矿压弱化技术实践研究

2023-01-29刘晨晨

刘晨晨

(皖北煤电集团有限责任公司, 安徽 宿州市 234000)

0 引言

在中国的能源需求领域中,煤炭资源仍占有比较大的份额,煤炭是中国不可或缺的能源,在中国经济发展中发挥着重要作用。但是,煤炭开采过程中产生的许多难题仍然困扰着人们,如防治水方面:老塘大面积悬顶,顶板冒落带厚度降低,势必会导致裂隙带及弯曲下沉带的厚度增大,而本工作面是近“四含”水开采,造成工作面出水压架风险上升,对人员安全及工作面高效回采造成较大影响。瓦斯治理方面:老塘悬顶面积较大,一旦大顶断裂,当顶板来压时,采空区的瓦斯会瞬间涌出,造成工作面瓦斯超限,且顶板垮落引起的冲击波威胁工作面作业的工人生命安全。

以祁东煤矿8231工作面风巷为背景,鉴于在防治水和瓦斯治理方面会对工作面的安全回采带来威胁,因此开展厚砂岩下薄煤层短工作面开采顶板管理技术研究,对8231工作面安全、高效回采有重要作用,也对日后类似工作面的回采具有十分重要的借鉴、指导作用。

1 工程概况

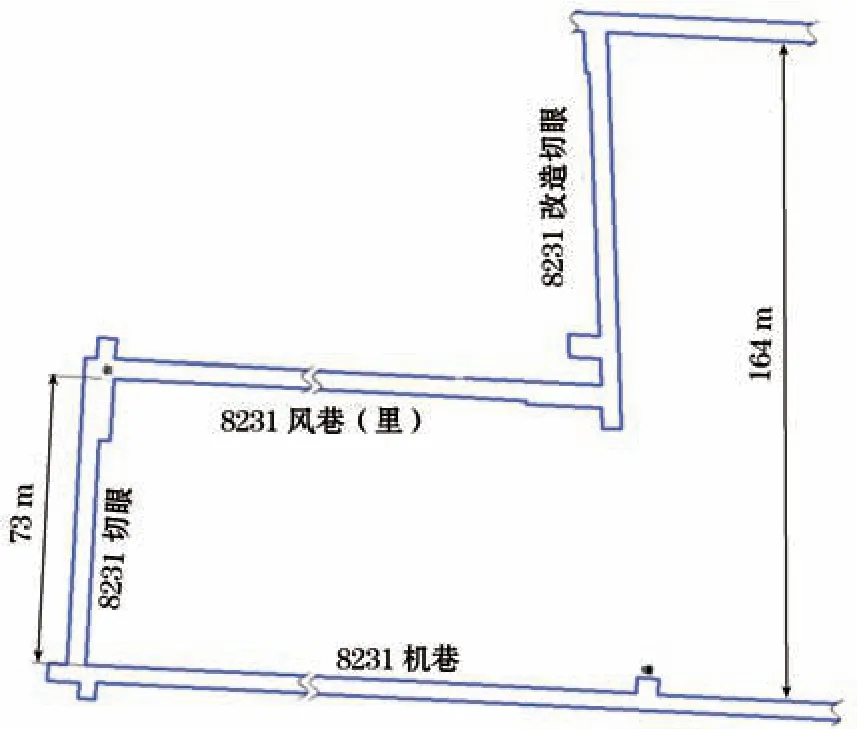

祁东煤矿8231工作面位于井田东翼一水平三采区,为三采区82煤首采面,走向布置,工作面“刀把状”布置,里段面宽约73 m,走向长629 m,外段面宽164 m,走向长440 m。里段煤层厚度约1.2~1.9 m,平均煤层厚度为1.49 m,夹层含一层泥岩夹矸,厚0.3~0.9 m,外煤层厚为2.1~2.7 m,煤层平均厚度为2.31 m,煤层之间夹有一层泥岩和矸石,厚0.4~0.7 m。直接顶板为细砂岩,厚10.3~24.95 m,平均厚15.3 m,普氏硬度系数13。底板为泥岩,厚1.6~5.4 m,平均厚度为3.3 m,普氏硬度系数为6。本研究中的主要工作面如图1所示。

图1 祁东煤矿8231里段工作面

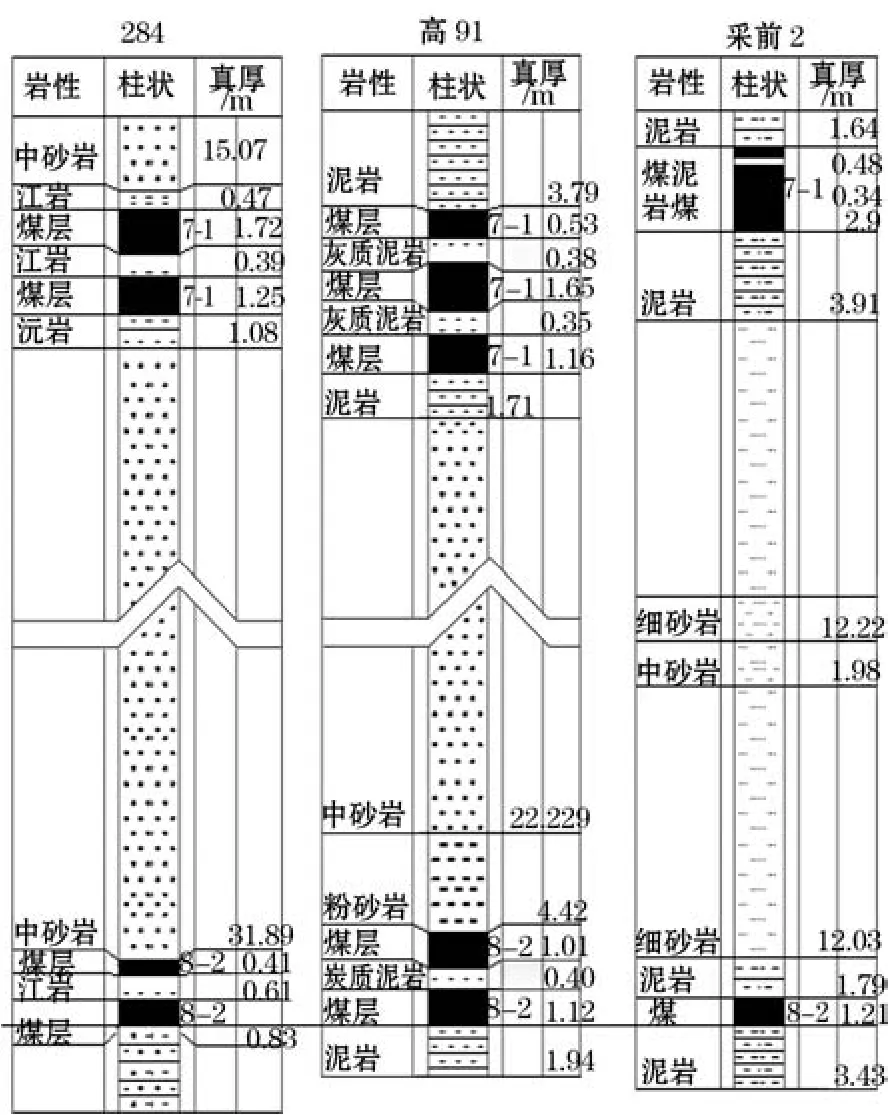

根据8231工作面(里段)附近钻孔82煤顶板岩性情况见表1和图2。

图2 8231工作面(里段)附近钻孔82煤顶板岩性

表1 钻孔82煤顶板岩性情况

2 超前预裂爆破弱化厚硬顶板来压技术

2.1 原理

2.1.1 深孔预裂爆破技术

当上覆岩层主关键层距离煤层小于7~10倍采高时,煤层破碎,上覆岩层会在一定范围内垮落,造成工作面来压强烈,甚至发生灾害。针对覆岩关键层低于7~10倍煤层采高的特殊情况,首先采取人工预裂爆破等破碎措施弱化主关键层,将覆岩主关键层位置前移至7~10倍采高区域,以降低覆岩整体结构破坏的风险。8231工作面(里段)顶板岩性及关键层判断结果显示,10倍采高范围内均为砂岩层位,砂岩层厚度达31.89 m,工作面的开采顶板不易垮落,随着悬顶面积的增加,当采空区达到极限破断步距时,岩层整体破断会对工作面产生冲击性的影响,因此,对工作面(里段)采取顶板预裂爆破技术方案。

2.1.2 风巷顶板超前预裂爆破技术

工作面上隅角顶板冒落不充分时,易造成瓦斯积聚,悬顶面积过大时,一旦工作面大面积来压,可能会造成顶板大面积瞬间垮落,采空区瓦斯瞬间涌出造成瓦斯超限,对工作面的瓦斯涌出及顶板安全造成极大隐患。故对风巷顶板进行超前预裂,辅以正常的强制放顶,确保上隅角顶板冒落充分。

2.2 超前预裂爆破技术方案

2.2.1 工作面顶板超前预裂爆破

根据8231工作面(里段)顶板岩性判层情况,29-302钻孔82煤顶板至71煤底板存在一层厚31.89 m的砂岩层(关键层),采前2钻孔82煤顶板至71煤底板存在一层厚26.18 m的砂岩层(关键层),高91钻孔82煤顶板至71煤底板存在一层厚26.71 m的砂岩层(关键层),工作面顶板上10倍采高范围内均为砂岩层,故选取爆破孔的末端高度垂直82煤层上方顶板20 m时,工作面覆岩破断冒落之后,破碎岩石的堆积高度为:25 m>22.2 m,满足要求。

人工预裂或爆破之后所产生的碎岩通常能够填满采空区,其上覆岩石的沉降率也极小,冒落后充填的采空区体积减小,会导致主关键层下的空隙面积相对显著减小,主关键层破断时的旋转沉降速率也会相对较小,对工作面沉降的影响也会相对较小,因此,通常不会造成作业面的剧烈来压。

综合以上分析:8231工作面(里段)顶板预裂爆破顶端层位选取为82煤顶板上20 m。

设计参数:每组4个孔,分别为F1、F2、F3、F4;沿8231机巷上帮开孔,F1孔布置在上帮至下帮肩窝处往下0.5 m;F2孔布置在上帮肩窝处;F3孔布置在上帮肩窝向上0.4 m顶板处;F4孔布置在上帮肩窝向上0.8 m顶板处;炮孔直径均为91 mm。自8231机巷切眼向外10 m处(J21点前56 m)开始施工,预裂爆破步距为15 m,参数详见表2、图3、图4。

图4 8231工作面(里段)预裂爆破孔平面

表2 工作面顶板超前预裂爆破参数设计

图3 8231工作面(里段)预裂爆破孔剖面

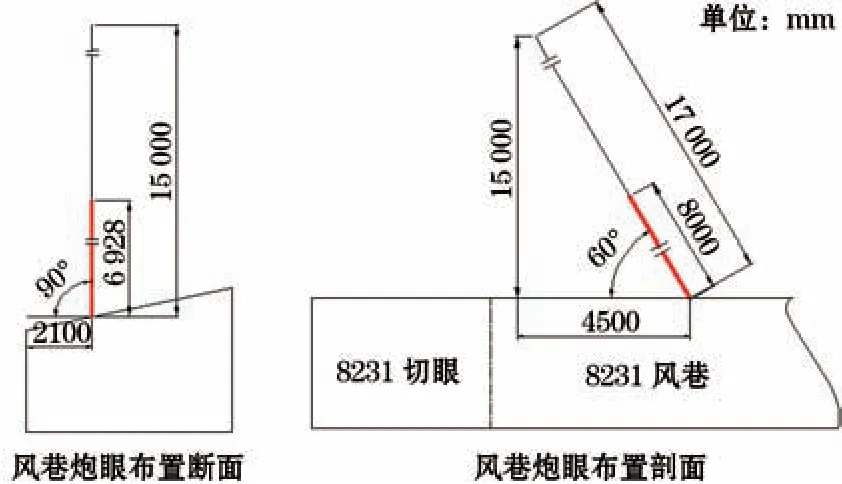

2.2.2 风巷顶板超前预裂爆破

经过不断摸索实践优化,风巷设计3个预裂爆破孔,分别为A1、A2、A3,A1孔距下帮0.5 m,A2孔距下帮1.3 m,A3孔距下帮2.1 m,眼位误差±100 mm。炮孔直径均为91 mm;爆破孔施工超前工作面距离不低于60 m,预裂爆破步距为8 m,具体参数情况详见表3、图5至图8。

表3 风巷顶板超前预裂爆破参数设计

图5 8231工作面风巷

图6 A1孔断面

图7 A2孔断面

图8 A3孔断面及剖面

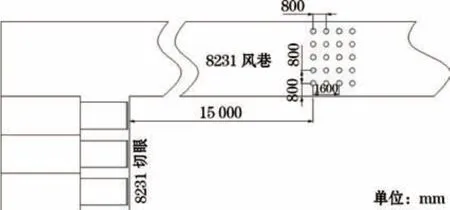

2.2.3 风巷顶板强制放顶

因风巷顶板超前预裂孔爆破高度控制在8~15 m,0~8 m范围内未受到爆破松动,上部顶板已预裂的情况下,风巷顶板不会及时冒落,故采取浅孔强制放顶辅助风巷顶板冒落,见图9。经过不断摸索实践优化,强制放顶参数如下:

图9 强制放顶平面

(1)炮眼间排距800 mm×1600 mm,分两轮施工爆破;

(2)炮孔孔径Φ42 mm,在工作面走向方向偏向老塘75°,每孔装9节Φ35 mm×350 mm矿用水胶炸药;

(3)爆破孔需在超前煤壁不低于15 m的正规支护范围内施工,放炮前需在炮孔周围不低于1 m范围内加强支护。

3 工程应用效果及经验

3.1 工程概况

工作面顶板预裂孔在2019年1月初工作面回采前就开始施工,2月15日工作面开始回采,预裂孔爆破已超前煤壁不低于150 m,最终里段预裂孔如期超前煤壁100 m全部爆破结束。风巷超前煤壁60 m开始施工顶板超前预裂孔,基本保持3 d一个循环(打孔、装药、封孔、爆破)。

3.2 效果分析

根据工作面回采期间不同区域支架受力情况可知:随着工作面推进距离不断加大,顶煤及直接顶紧跟工作面垮落,老顶受到的扰动不断增强,首先来压的区域主要集中在工作面中部和采煤机尾位置。根据前期顶煤及直接顶垮落情况可知,采煤机尾位置最先出现垮落,因此,有利于老顶超前其他位置进行垮落,并且垮落的比其他位置较为充分。工作面采用顶板预裂爆破弱化后,工作面来压出现了明显的分区域,分阶段缓慢来压的现象,初次来压步距较小,来压强度不高。强制放顶孔每班随工作面推进持续施工,参数经数次优化后,风巷顶板进入老塘后基本冒落充分,取得了良好的效果。通过顶板深孔预裂爆破、风巷顶板超前预裂爆破辅以浅孔强制放顶措施,解决了厚砂岩下薄煤层短工作面开采期间,工作面冒落不充分这一难题,很好地控制了顶板的整体垮落,确保了工作面的正常推进,实现了工作面绿色、安全、高效回采,保障了2019年产量目标的完成,达到了预期效果。

3.3 经验分析

(1)炮孔的深度以及炮孔与炮孔之间距离的确定要因势利导,必须根据矿压活动规律,结合直接顶和老顶的岩性特征,使得爆破危害降到最低,以保护工作面设备免受破坏。

(2)充分发挥炸药作用,使深孔的预裂与爆破获得最佳效果,严密接合每一段药卷,在封泥时还需要选择专门封泥机具,以提高封泥的质量。

(3)合理使用微秒延期避雷器、导爆索和矿用安全型炸药,以减少拒爆、残爆等现象发生。

(4)考虑中孔情况,合理设计炮眼,以保护支护设备不受损坏。

(5)严禁在采空区瓦斯超过规定浓度时放炮。

4 结论

(1)工作面顶板预裂切断顶板的完整性,增大了冒落带高度,有效解决了工作面“四含”水的威胁,避免了出水压架的风险。

(2)工作面老塘顶板冒落充分,不会出现来压剧烈顶板大面积垮落现象,防止因大面积顶板垮落带来的冲击波对施工人员的伤害,避免采空区瓦斯瞬间大量涌出造成瓦斯超限的风险。

工作面回采前期,由于风巷顶板爆破参数处于摸索阶段,顶板进入老塘后经常出现大面积悬顶现象,多次导致工作面停止推进,平均推进度约1.8 m/d(日循环3刀煤)。而爆破参数成熟后,风巷顶板冒落基本充分,工作面推进度达到4.8 m/d(日循环8刀煤),产能提高1倍以上,且8煤配合9煤混洗,效果显著,精煤回采率最高可达60%以上,经济效益巨大。