籽用汉麻纤维两种联合除杂工艺的研究

2023-01-24同宁宁王进美

同宁宁,王进美,陶 娜

(1.西安工程大学 纺织科学与工程学院,陕西 西安 710048;2.陕西科技大学 设计与艺术学院,陕西 西安 710021)

麻类纤维是人类最早用于纺织品的植物纤维,具有优良的吸湿导热性、抗菌性、吸音消波性、环保性、抗紫外性等[1]。人们对麻类植物的利用现已拓展至多个领域,包括:新材料、食品加工和医药保健等领域[2],但是对韧皮部位的利用,目前仍是纺织品占绝大多数。籽用汉麻由汉麻结籽收割后形成,相比常规麻类纤维,木质素含量高,纤维素含量略低,而韧皮部纤维的半纤维素、果胶、木质素等,彼此相互连接,形成复杂的胶质聚集体,单纯采用生物酶处理,很难彻底除杂,故将生物酶和化学法联合运用。利用超声波的空化作用,可将纤维中果胶紧密结合部位击打出微小缝隙,极大地便利了草酸铵和EDTA-2Na 与胶质聚集体中的金属离子络合[3-4],形成络合物,增加胶质的溶解性能,如图1 和图2 是其化学结构;再使用漆酶和果胶酶进行复合处理[5-6],增强复配溶液对纤维的渗透作用,有效降解胶质复合体;最后使用以碱为主的化学试剂,进一步对纤维进行除杂,增强除杂效果。

图1 草酸铵化学结构

图2 EDTA-2Na 化学结构

1 实验

1.1 实验材料及仪器

材料:籽用汉麻纤维、无水乙醇、草酸铵、EDTA-2Na、漆酶、果胶酶、冰乙酸、去离子水、氢氧化钠、焦磷酸钠、无水亚硫酸钠、渗透剂。

仪器:恒温水浴锅、电子分析天平、鼓风干燥箱、电热炉、球形冷凝管、橡皮管、计时器、剪刀。

1.2 实验过程

使用自来水清洗籽用汉麻纤维,去除表面浮土及可见杂质,并用无水乙醇擦拭剪刀,将纤维剪短至3~5cm。

在低浓度氢氧化钠溶液中加入籽用汉麻纤维,置于超声波中振动,振动结束搓洗,烘干备用。

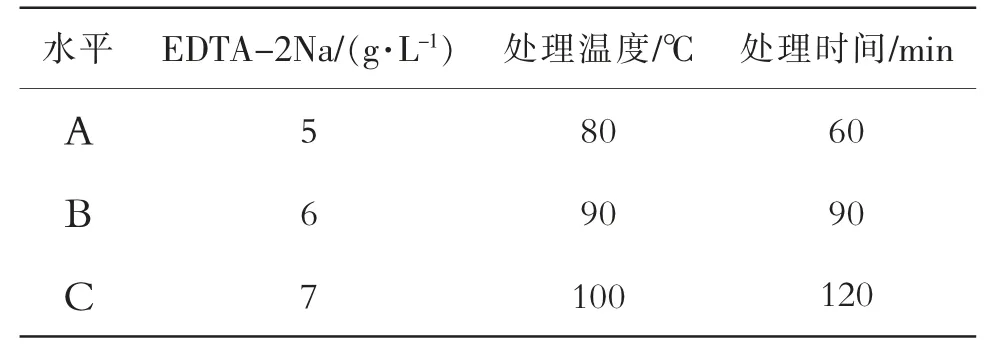

对超声波处理后的籽用汉麻纤维使用草酸铵或EDTA-2Na 溶液,根据表1、表2 所示的正交实验水平表处理。

表1 草酸铵处理正交实验水平表

表2 EDTA-2Na 处理正交实验水平表

将经草酸铵或EDTA-2Na 最优工艺处理后的籽用汉麻纤维置于50℃果胶酶和漆酶复配溶液中处理2h。

将生物复合酶处理后的籽用汉麻纤维称取适量,置于由氢氧化钠、焦磷酸钠、亚磷酸钠和渗透剂按照一定配比形成的溶液中进行煮炼。

1.3 测试方法

1.3.1 失重率、残胶率

根据GB 5889—1986 苎麻化学成分定量分析方法测定籽用汉麻处理后的失重率、残胶率。

1.3.2 表面形貌

使用Quanta-450-FEG+X-MAX50 场发射扫描电子显微镜观察纤维表面形貌。

2 实验结果

2.1 超声波处理对籽用汉麻除杂效果影响

2.1.1 超声波处理时间对籽用汉麻除杂效果影响

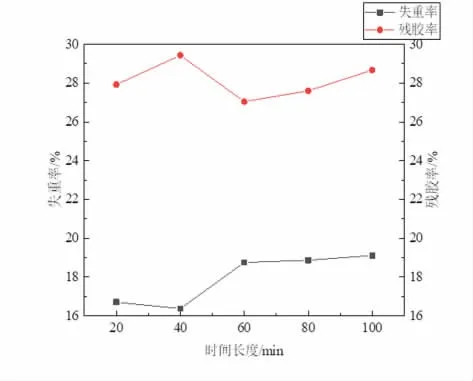

超声波处理过程中,设置振动时间梯度20~100min,浴比1∶40,对处理后的籽用汉麻纤维测试失重率和残胶率,如图3 所示。

图3 超声波处理时间除杂效果影响

当NaOH 溶液浓度为8g/L 时,随着振动时间增加,纤维失重率总体呈上升趋势,且40~60min 区间失重率变化最大,再延长振动时间,对纤维除杂效果影响较小;随着振动时间增加,纤维残胶率在60min 时达到最低。

综合考虑,籽用汉麻纤维在超声波振动时间为60min 时除杂效果最好。

2.1.2 超声波处理NaOH 浓度对籽用汉麻除杂效果影响

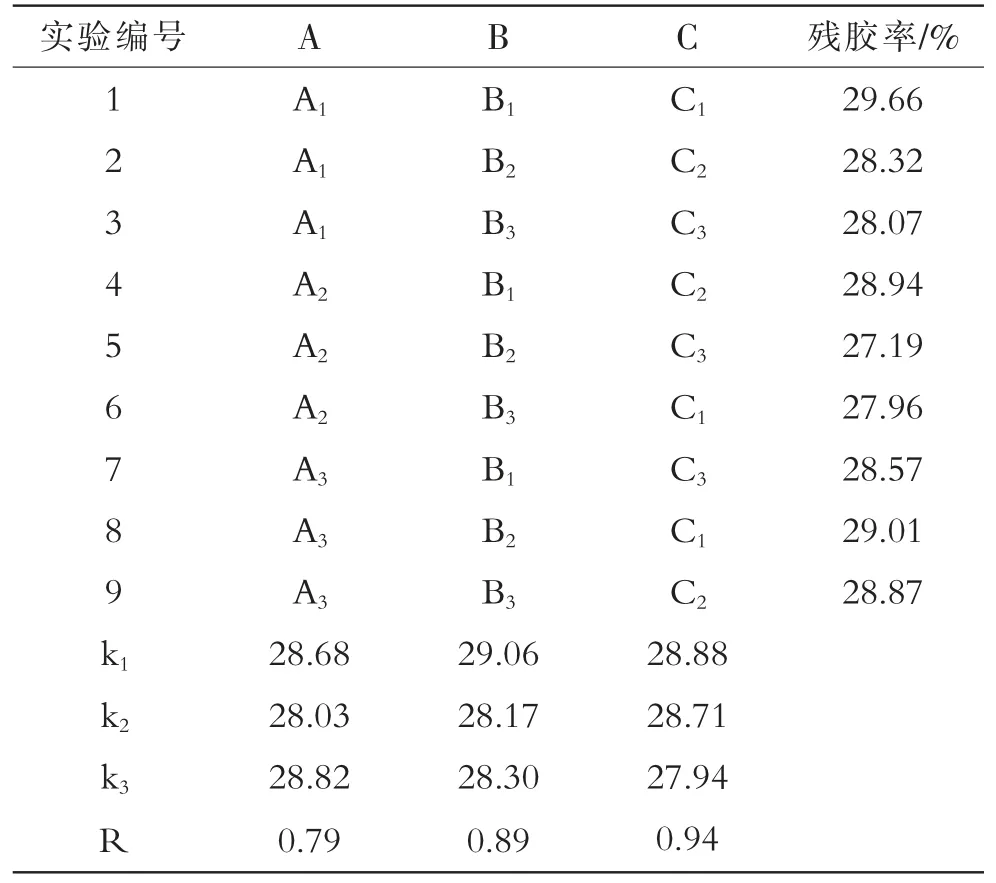

超声波处理过程中,设置NaOH 溶液浓度梯度4~12g/L,浴比1∶40,对处理后的籽用汉麻纤维测试失重率和残胶率,如图4 所示。

图4 NaOH 浓度除杂效果影响

当超声波振动时间为60min 时,随着NaOH 溶液浓度增加,残胶率波动较为明显;随着NaOH 溶液浓度增加,失重率呈现出先增加后降低的趋势,后期增加NaOH 溶液浓度则变化平缓。

综合考虑,籽用汉麻纤维在NaOH 溶液浓度为8g/L时除杂效果最好。

2.2 草酸铵或EDTA-2Na 溶液对籽用汉麻除杂效果影响

准确称量经超声波处理后的籽用汉麻纤维90g 并平均分成18 份,保持浴比1∶40,根据表1 和表2 列出的正交实验分析表处理籽用汉麻纤维,实验结果见表3、表4。

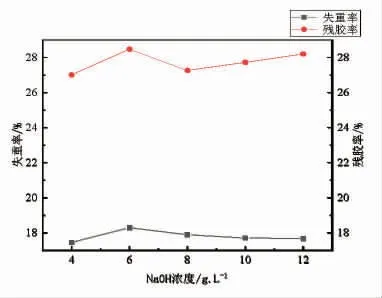

表3 草酸铵处理正交实验分析表

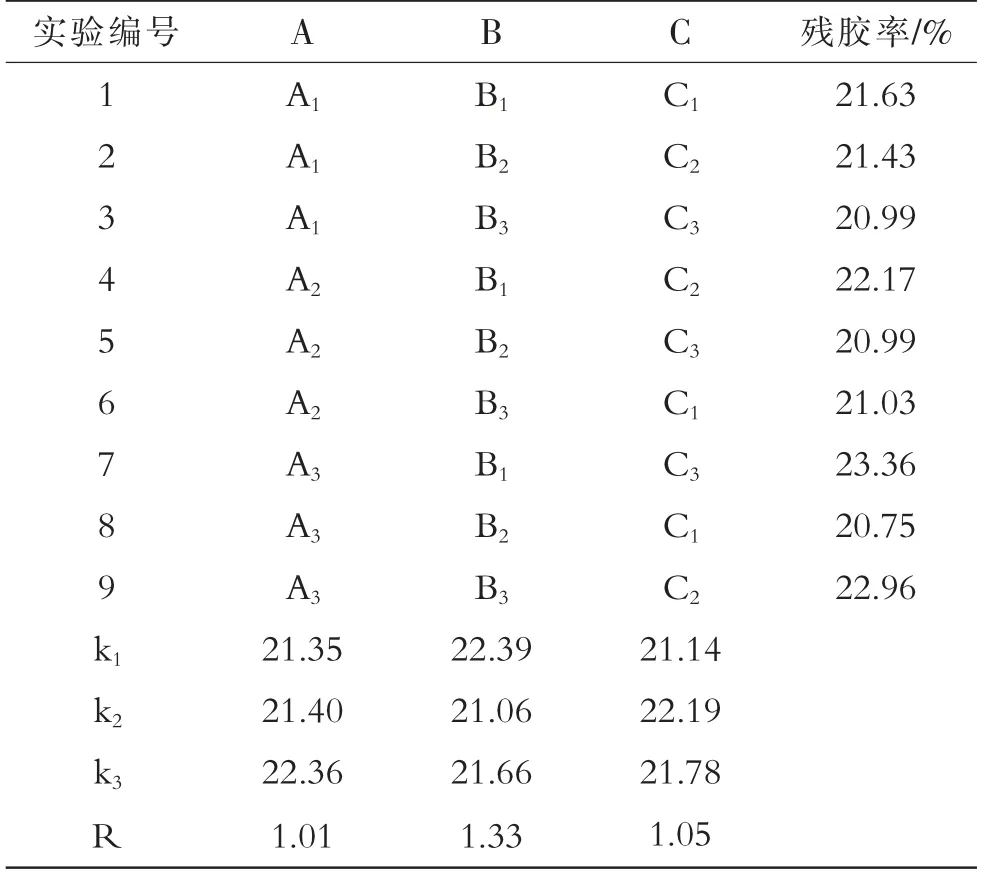

表4 EDTA-2Na 处理正交实验分析表

由表3 可知,对籽用汉麻纤维经过草酸铵处理后残胶率影响次序为:A>C>B,即溶液浓度影响最大,处理温度影响最小,最优的工艺为A1B2C1。因此残胶率最低的最佳工艺条件为:草酸铵溶液浓度3g/L、处理温度90℃、处理时间50min。

由表4 可知,对籽用汉麻纤维经过EDTA-2Na 处理后残胶率影响次序为:A>B>C,即溶液浓度影响最大,处理时间影响最小,最优工艺为A2B2C3。因此残胶率最低的最佳工艺条件为:EDTA-2Na 溶液浓度6g/L、处理温度90℃、处理时间120min。

2.3 复合酶溶液对籽用汉麻除杂效果影响

2.3.1 果胶酶对草酸铵(或EDTA-2Na)处理后籽用汉麻除杂效果影响

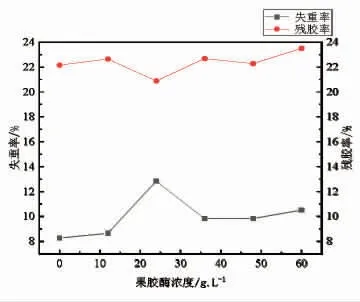

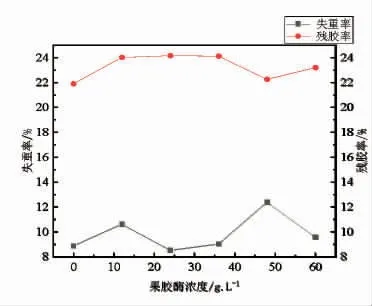

设置果胶酶浓度梯度0~60g/L,漆酶8g/L,浴比1∶40,溶液pH=9,将草酸铵(或EDTA-2Na)处理过的纤维置于50℃复配溶液中保温2h,计算失重率和残胶率,相关的效果影响见图5、图6。

由图5 可知,随着果胶酶浓度的上升,经草酸铵-酶处理后的纤维在24g/L 浓度下残胶率达到最小,为20.89%,失重率达到最大,为12.84%,所以果胶酶最适浓度为24g/L。

图5 草酸铵处理后果胶酶除杂效果影响

由图6 可知,随着果胶酶浓度的上升,经EDTA-2Na-酶处理后的纤维残胶率刚开始总体呈现平稳状态,在48g/L 这一浓度下,残胶率相对较低为22.26%,失重率达到最大12.38%,所以果胶酶最适浓度为48g/L。

图6 EDTA-2Na 处理后果胶酶除杂效果影响

2.3.2 漆酶对草酸铵(或EDTA-2Na)处理后籽用汉麻除杂效果影响

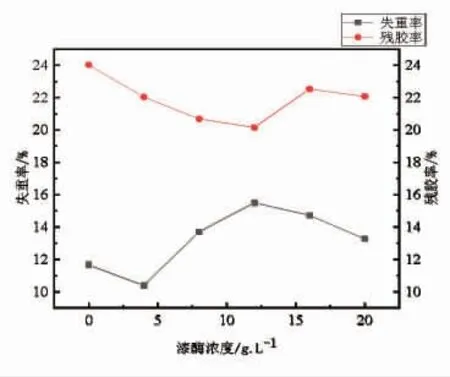

设置漆酶浓度梯度0~20g/L,采用残胶率最低的果胶酶浓度,浴比1∶40,溶液pH=9,50℃保温2h,计算对应的失重率和残胶率,相关的效果影响见图7、图8。

由图7 可知,纤维的失重率总体先增高后降低,在漆酶浓度为12g/L 时达到最大值15.50%,同时残胶率达到最小值20.15%,所以草酸铵-酶处理最适漆酶浓度为12g/L。

图7 草酸铵处理后漆酶除杂效果影响

图8 中纤维的残胶率在漆酶浓度为4g/L 时达到最小值18.67%,虽此处失重率并不是最优,但是相对于失重率最大时的漆酶浓度16g/L,明显节省酶用料,所以EDTA-2Na-酶最适漆酶浓度为4g/L。

图8 EDTA-2Na 处理后漆酶除杂效果影响

2.4 生物复合酶-化学除杂对籽用汉麻除杂效果影响

保持浴比1∶40,NaOH 溶液浓度20g/L,多聚磷酸钠2.5g/L,亚硫酸钠2.5g/L,渗透剂JFC2.5g/L,将草酸铵(或EDTA-2Na)-生物复合酶处理后的籽用汉麻置于100℃溶液中煮炼3h,测得前者失重率20.56%、残胶率5.56%,后者失重率22.24%、残胶率6.54%。

2.5 表面形貌

对籽用汉麻纤维原麻以及草酸铵-复合酶、EDTA-2Na-复合酶、草酸铵-复合酶-化学法、EDTA-2Na-复合酶-化学法处理后的纤维采用扫描电镜进行观察,见图9。

图9a 原麻纤维明显含有许多胶质,表面成束状,且胶质内嵌于纤维之间,形成胶质聚集体。图9b、图9c分别是草酸铵-复合酶和EDTA-2Na—复合酶处理后的纤维表面形貌,可以看到纤维之间结合松散,且胶质明显减少。图9d、图9e 分别是草酸铵—复合酶—化学法和EDTA-2Na—复合酶—化学法处理后的纤维形貌,表面无明显胶质,光洁度、松散度提高。可见联合除杂法效果更好,除杂彻底。

3 结语

籽用汉麻纤维除杂过程中,得到超声波处理最优工艺:时间60min、NaOH 溶液浓度8g/L;草酸铵处理时最优工艺:溶液浓度3g/L、处理温度90℃、处理时间50min、果胶酶24g/L、漆酶12g/L;EDTA-2Na 处理时最优工艺:溶液浓度6g/L、处理温度90℃、处理时间120min、果胶酶48g/L、漆酶4g/L。最终得到前者残胶率5.56%、失重率20.56%,后者残胶率6.54%、失重率22.24%。通过对比可知草酸铵—酶—化学法除杂效果更好。