基于改进YOLOv5的锂电池极片缺陷检测

2023-01-16李林升桂久琪王庆秋

毛 晓, 李林升, 桂久琪, 王庆秋

(上海电机学院 电气学院, 上海 201306)

锂电池具有自放电低、能量密度高和循环使用寿命长等优点[1],被广泛应用于通信、交通和储能等领域。锂电池极片由极耳与涂布两部分组成[2],在生产加工过程中极片容易受到生产设备与生产工艺的影响,出现不同形状、不同尺寸的缺陷。

当前,对锂电池极片缺陷的检测方法可以分为3类:人工检测法、传统目标检测法和深度学习检测法[3]。人工检测法主要缺点是小目标缺陷漏检率高、检测效率低、易受主观因素影响和工作强度高,难以满足当今企业的生产需求。传统目标检测法通过人工构建特征因子,提取待检测目标的颜色和形状等特征信息进行检测与识别,对设计者的经验要求较高,检测精度、速度以及适用性等方面表现较差。胡玥红[1]采用中值滤波与Sobel算子检测极片缺陷,并运用机器学习方法对缺陷进行分类。陈功等[4]采用最大熵阈值法分割锂电池极片缺陷,并利用高斯混合模型算法实现缺陷目标的识别分类。深度学习检测法分为双阶段目标检测法和单阶段目标检测法,双阶段目标检测法首先生成可能包含检测目标的候选区域,然后采用卷积神经网络对候选区域中的样本进行分类与位置回归并得到检测框,其代表模型有区域卷积神经网络(Region-Conventional Neural Network,R-CNN)[5]、Fast R-CNN[6]和Faster R-CNN[7]等。单阶段目标检测法无需候选区域,将目标检测问题转化为回归问题,直接在卷积神经网络中提取特征、预测物体类别概率与位置信息,其代表模型有YOLO(You Only Look Once)[8]、单阶段多尺度检测器(Single Shot MultiBox Detector,SSD)[9]等。许海彪[10]提出了一种新的YOLOv3-x网络模型,通过K-means重新聚类先验框、修改骨干网络与替换激活函数等方法,提升锂电池壳表面缺陷的检测速度与平均精度均值。

YOLO系列中YOLOv5算法的检测速度与精度已达到较好的平衡,被广泛运用于缺陷检测领域。本文以YOLOv5算法为基础,结合锂电池极片缺陷图像的特点,通过引入图像增强预处理(Image Enhancement Preprocessing,IEP)、采用深度可分离卷积(Depthwise Separable Convolution,DSC)、添加卷积注意力模块(Convolutional Block Attention Module,CBAM)以及扩充多尺度检测结构(Multi-scale Detection Structure,MDS)等方法,以提升算法的检测性能。

1 锂电池极片缺陷图像数据集

1.1 数据集来源

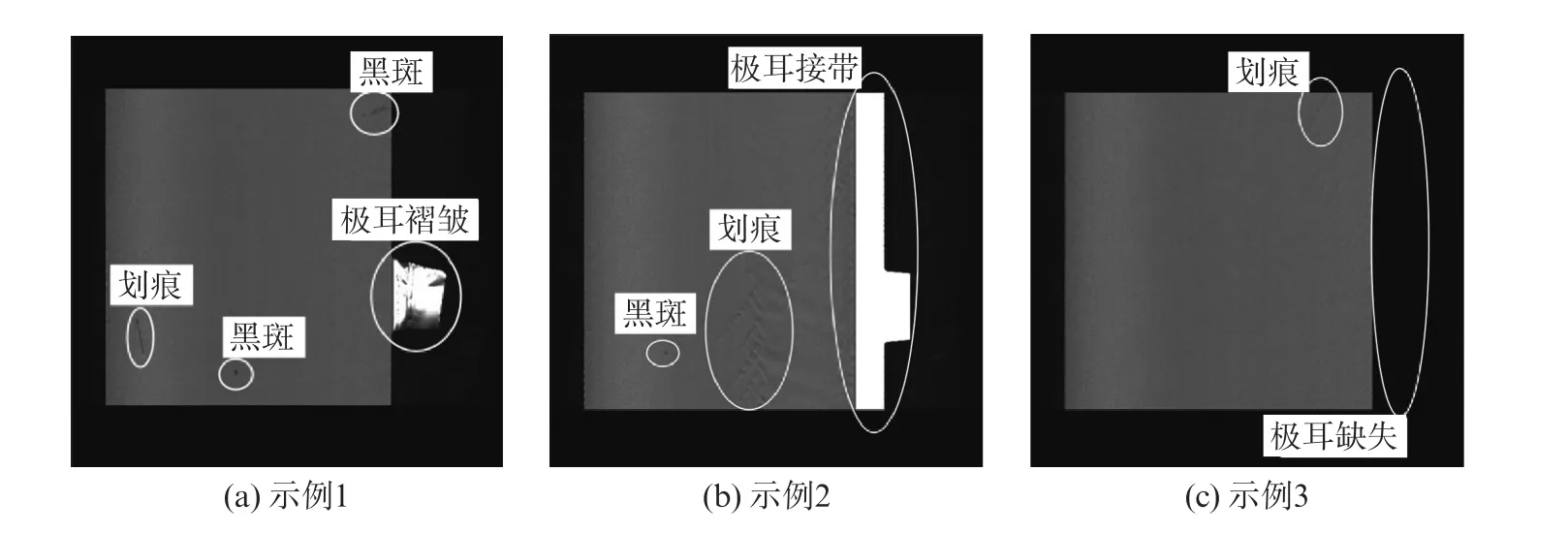

通过图像采集系统获取锂电池极片图像,图像的尺寸为4 096×4 096,共1 750张。锂电池极片主要的缺陷类型如图1所示。由图可知,锂电池极片缺陷目标尺度变化大,小目标缺陷较小且与背景的对比度不高。本文重点对极耳缺失、极耳褶皱、极耳接带、划痕和黑斑等5种常见的锂电池极片缺陷进行检测和识别。

图1 锂电池极片缺陷的主要类型

1.2 数据集构建与分析

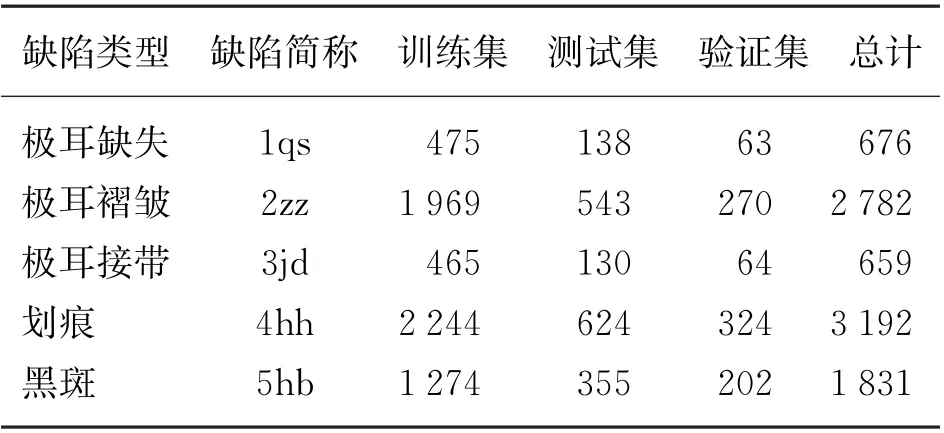

本文利用开源标注软件LabelImg标注锂电池极片缺陷外围框,生成对应的txt格式的标记文件,文件包括锂电池极片缺陷的类别名称与位置信息。原始数据集通过随机平移、旋转和镜像等图像操作,扩充至3 430张。本文的训练集、测试集与验证集比例按7∶2∶1自动随机划分,即训练集2 401张图像,测试集686张图像,验证集343张图像,具体样本标签数量分布见表1。

表1 锂电池极片缺陷样本标签数量

2 YOLOv5目标检测算法简介及改进

2.1 YOLOv5算法简介

YOLOv5目标检测算法由输入端(Input)、骨干网络(Backbone)、多尺度特征融合模块(Neck)和检测头(Detect Head)组成[11]。输入端有3个部分组成,分别为Mosaic数据增强、自适应锚框计算以及自适应图片缩放[12];骨干网络由Focus结构、CBS模块、C3 模块以及空间金字塔池化模块(Spatial Pyramid Pooling,SPP)组成;多尺度特征融合模块采用特征金字塔网络与金字塔注意力网络的组合结构,特征金字塔网络自上而下传递语义信息,金字塔注意力网络则自下而上传递定位信息[13];检测头输出目标检测后的最终结果。

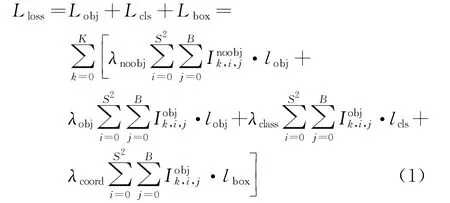

YOLOv5输出端的损失函数Lloss,由置信度损失Lobj、分类损失Lcls以及边框回归损失Lbox3部分组成,其表达式为

式中:λobj、λclass、λcoord分别为正样本的置信度损失权重、分类损失权重以及边框回归损失权重;λnoobj为负样本的置信度损失权重;K为输出特征图数量;S为网格边长;B为每个网格产生的候选框个数;Iobjk,i,j为第k个输出特征图中第i个网格对应的第j个候选框有目标,即正样本,其值为1,否则为0;Inoobjk,i,j为第k个输出特征图中第i个网格对应的第j个候选框没有目标,即负样本,其值为1,否则为0;lobj、lcls、lbox分别为置信度损失函数、分类损失函数以及边框回归损失函数。

原始YOLOv5模型的边框回归损失函数为GIOU_Loss,使预测框回归具有较高的检测速度和精度[14]。在目标检测预测阶段使用加权非极大值抑制,增强了多类别目标和部分遮挡目标的识别能力,从而获得最优目标检测框[15]。

结合万州区农业发展的实际情况,分析了万州区农业发展面临的产业结构不合理、信息化和机械化水平低、补贴政策不全面等问题,提出了优化农业产业结构、发展“互联网+”农业经济和提高农业机械化水平等发展策略,以促进万州区农业发展。

2.2 YOLOv5目标检测算法改进

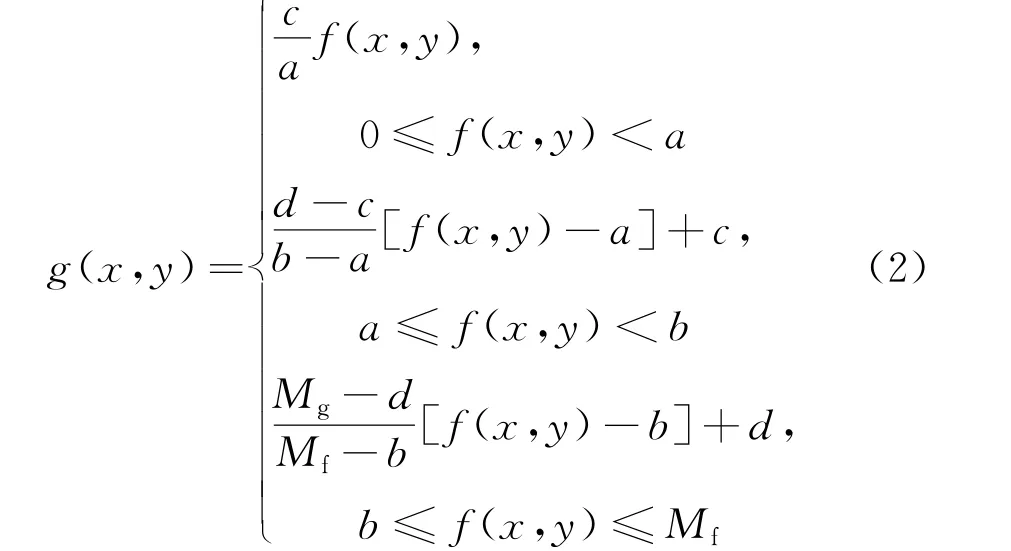

2.2.1 IEP 锂电池极片的划痕和黑斑缺陷与涂布背景对比度较低,容易造成缺陷漏检。分段线性变换法变换后的图像比较平滑、图像不失真、实现较简单[16]。采用分段线性变换对输入模型训练的锂电池极片进行IEP,分段线性变换的公式为

式中:f(x,y)为原始图像的像素值;a、b为原始图像的像素节点;c、d为分段线性变换后图像的像素节点;Mg、Mf分别为原始图像与分段线性变换后图像的最大像素值。

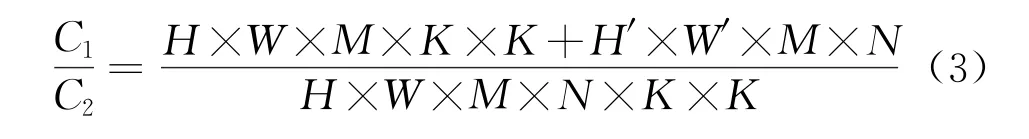

设置分段线性变换参数a=20、b=100、c=30、d=200、Mg=Mf。锂电池极片图像增强前后对比如图2所示。对比图2(a)、图2(b)可知,锂电池极片的划痕和黑斑缺陷与涂布背景对比度明显增强。

图2 锂电池极片IEP对比

2.2.2 DSC DSC分为深度卷积和点卷积两部分。深度卷积部分,每个通道作为一个小组与对应卷积核进行卷积操作;点卷积部分,多个特征图通过点卷积整合信息并串联输出[17]。DSC参数计算量C1与标准卷积的参数计算量C2之比为

式中:H×W为输入特征图的大小;M为输入通道数;N为输出通道数;K×K为卷积核的大小;H′×W′为输出特征图的大小。

若输入特征图大小为5×5×3、输出特征图大小为3×3×4、卷积核大小为3×3(即K=3)、步长为1且不进行补边填充,则DSC参数计算量约为标准卷积参数计算量的1/3,但可能会使模型准确率略微下降[18]。使用DSC替换CBS模块中的标准卷积,减少了参数计算量,提高了目标检测速度。

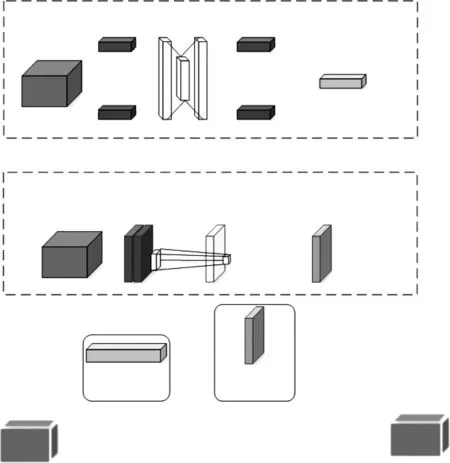

2.2.3 CBAM CBAM 是一种通用的轻量化注意力模块,可直接集成到YOLOv5网络中,与原网络一起进行端到端的训练。CBAM 分为通道注意力模块(Channel Attention Module,CAM)和空间注意力模块(Spatial Attention Module,SAM)两部分,分别在通道维度和空间维度上加强重要特征并抑制相对不重要的特征[19]。在YOLOv5的骨干网络与多尺度特征融合模块之间添加CBAM,增强网络对空间和通道的关注度,提升模型的特征表达能力,CBAM 的结构如图3所示。

图3 CBAM 结构

原输入特征F与一维通道注意力图谱MC进行逐元素相乘,得到通道注意力特征F′,其计算过程为

通道注意力特征F′与二维空间注意力图谱MS进行逐元素相乘,得到输出特征F″,其计算过程为

图4 改进后的YOLOv5网络结构

3 实验结果与分析

3.1 实验条件与评价指标

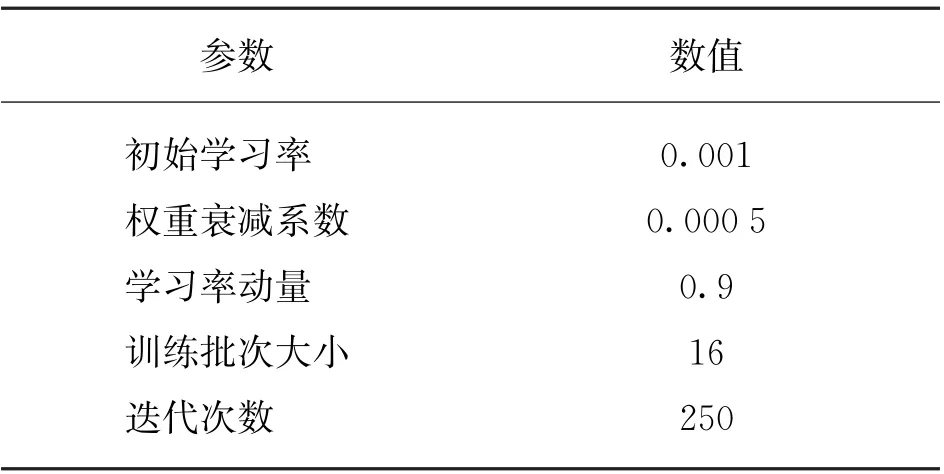

实验均在操作系统为Ubuntu的高性能服务器上完成,显卡为NVIDIA Tesla P100 PCIE,16 GB显存,模型框架为Py Torch,编程语言为Python。训练过程中采用随机梯度下降法对网络进行训练,设置实验参数如表2所示。

表2 实验参数

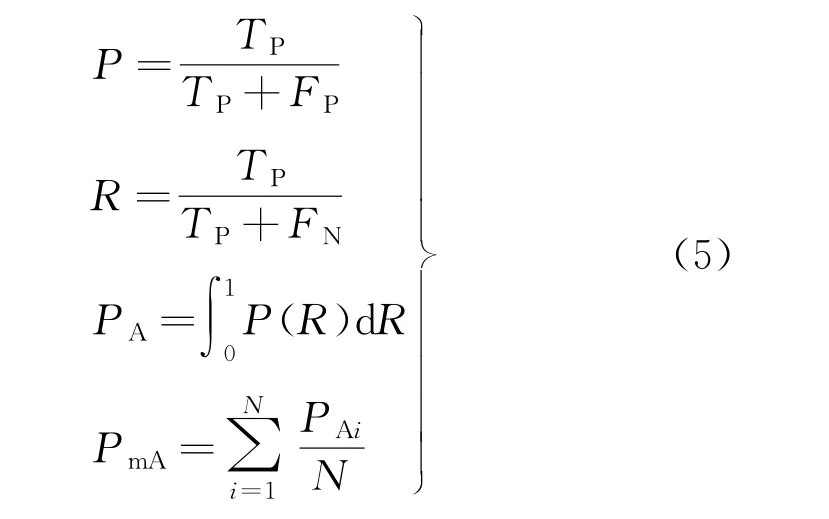

在锂电池极片缺陷检测的过程中,采用平均准确率、平均精度均值、帧率、网络权重(Weight)、参数量(Parameters)以及浮点运算量(Floating Point Operations,FLOPs)作为目标检测模型的评价指标。帧率表示检测模型每秒钟可以检测的图片数量;准确率与召回率(P-R)曲线为模型在准确率与召回率之间的平衡,对每一个缺陷类别,定义该缺陷的PA为P-R曲线下方的面积;PmA表示所有缺陷类别的平均精度均值。计算表达式如下:

式中:P为准确率;R为召回率;TP、FP、FN分别为真正样本、假正样本和假负样本的数量;P(R)为P-R曲线函数;N为所有类别的数量。

3.2 训练过程与实验结果分析

设置两组对比实验,第1组为改进算法对模型检测性能的影响,第2组为改进算法与主流检测算法检测性能的对比。

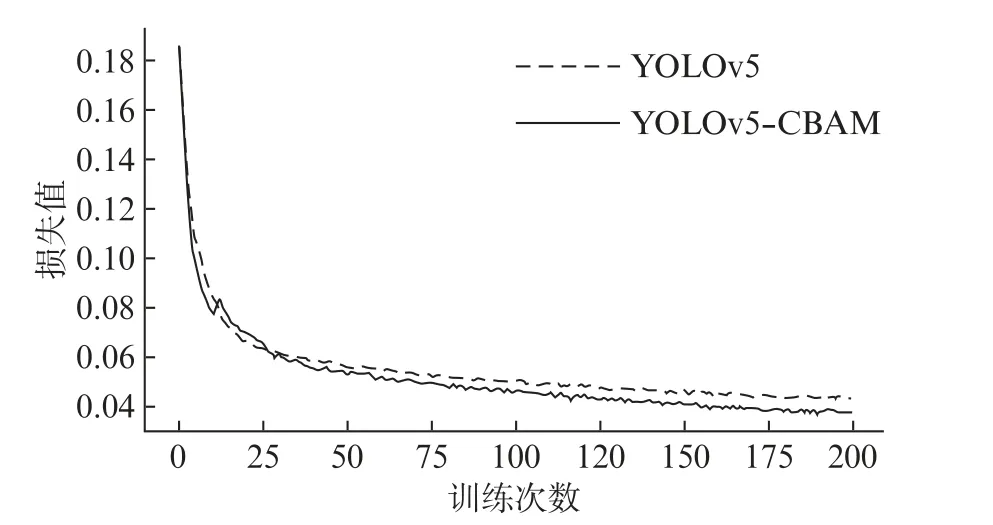

根据表2设置模型参数,改进前后损失值变化对比如图5所示。由图可知,改进后的(YOLOv5-IDCM)算法相比原始YOLOv5算法损失值略有下降,训练次数小于50时,损失值下降较快;随着训练次数的增加,损失值逐渐降低并趋于平稳;当训练次数达到150次时,损失值稳定且模型收敛。

图5损失曲线

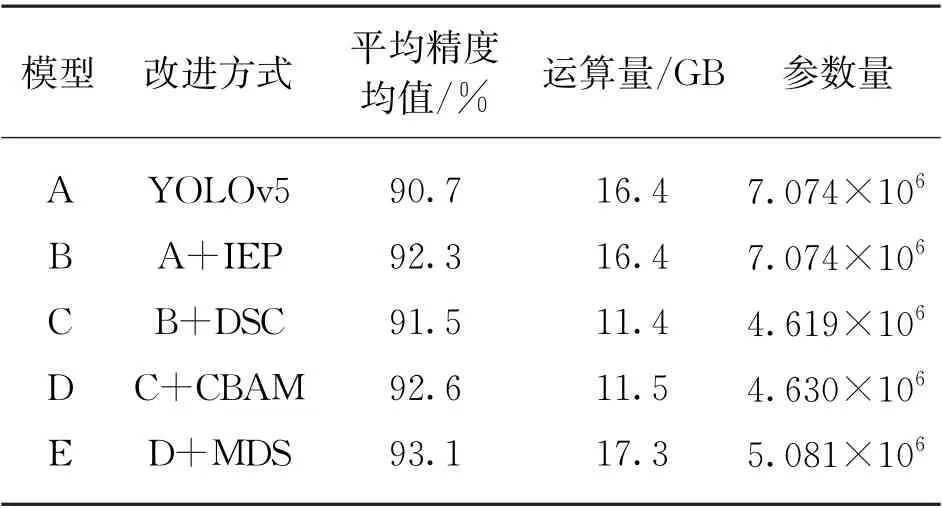

3.2.1 改进方法对模型检测性能的影响 改进方法对模型检测性能的影响如表3所示,其中模型A为原始的YOLOv5模型,模型B、C、D、E分别为模型A 的基础上递进增加IEP、DSC、CBAM 以及MDS。由模型A、B可知,IEP使平均精度均值提高1.6%,验证了增强缺陷与背景的对比度可提升检测精度;对比模型B与C可知,DSC替换CBS模块中的标准卷积,可使模型C的参数量和浮点运算量分别降低到模型B的65.3%、69.5%,代价仅为平均精度均值降低0.8%;对比模型C 与D 可知,引入CBAM 后,有效提升平均精度均值达1.1%;对比模型D与E可知,MDS以更大的特征图来检测小目标,可使平均精度均值提升0.5%;对比模型A与E可知,在原始YOLOv5基础上提出的4种改进方法,使模型平均精度均值提升2.4%,参数量仅有原始YOLOv5的71.8%,便于模型轻量化部署,代价则为浮点运算量小幅提高0.9 GFLOPs。

表3 改进方法对模型检测性能的影响

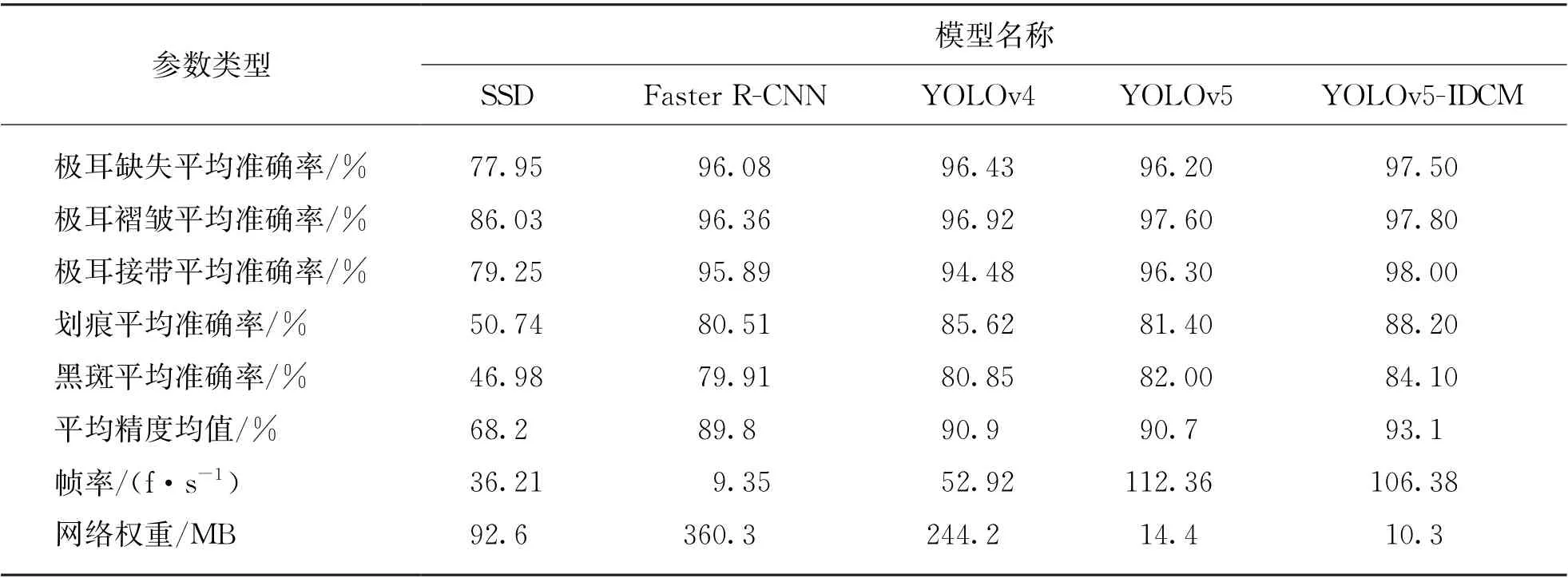

改进前后检测效果对比如图6所示,图6(a)、图6(d)、图6(g)为原始图像;图6(b)、图6(e)、图6(h)为原始YOLOv5算法检测的结果;图6(c)、图6(f)、图6(i)为YOLOv5-IDCM 算法检测结果。由图可知,YOLOv5-IDCM 算法对黑斑与划痕等小目标缺陷的检测效果优于原始YOLOv5算法,且对目标缺陷的检测置信度更高。3.2.2 不同目标检测模型性能对比 基于锂电池极片缺陷数据集,将YOLOv5-IDCM 算法与SSD、Faster R-CNN、YOLOv4、YOLOv5等目前常用的目标检测算法进行对比,分析各种算法的性能,结果如表4所示。

图6 检测效果对比

表4 不同目标检测模型性能对比

由表4可知,YOLOv5-IDCM 算法在平均精度均值、帧率与网络权重等方面均优于单阶段目标检测算法SSD 与双阶段目标检测算法Faster R-CNN;YOLOv5-IDCM 算法的平均精度均值为93.1%,相较于YOLO 系列的单阶段目标检测算法YOLOv4和YOLOv5分别提高了2.2%、2.4%;YOLOv5-IDCM 算法的帧率为106 f·s-1,相比原始YOLOv5算法减少了6 f·s-1;YOLOv5-IDCM算法的网络权重为10.3 MB,与其他主流检测算法相比,具备一定的优势;结合5类锂电池极片缺陷的平均准确率,YOLOv5-IDCM 算法在检测划痕和黑斑等小目标缺陷时,相较于原始YOLOv5算法的划痕与黑斑平均准确率分别提升6.8%、2.1%,验证了本文改进算法可以增强模型对小目标缺陷的检测性能。

4 结 论

本文将YOLOv5算法引入锂电池极片缺陷目标检测中,并在原YOLOv5模型基础上增加IEP,提高图像对比度;采用DSC降低模型参数,提升检测速度;添加CBAM 增强网络对空间和通道的关注度,提高模型的特征表达能力;利用MDS保留小目标缺陷的特征信息,提升模型的检测性能。与其他常用的目标检测算法相比,YOLOv5-IDCM算法检测锂电池极片缺陷的平均精度均值较高;网络权重缩减至最小;帧率相较于原始YOLOv5算法虽略微下降,但提高了锂电池极片小目标缺陷的精度。下一步将扩充锂电池极片缺陷数据集样本,增加锂电池极片缺陷检测的种类,并将模型部署到嵌入式设备中,实现锂电池极片缺陷的实时检测。