智能车间输送带多流程控制设计

2023-01-11王冉孟磊刘佳

王冉,孟磊,刘佳

(1.西安职业技术学院,陕西西安,710032;2.西安科技大学,陕西西安,710054)

面对人工和材料成本上升、管理难度增大和科技的高速发展,打造智能车间实现这能管理成为企业未来发展的趋势,在铸造、喷涂、印制等行业,对产品的质量、成本及信息化管理提出了更高的要求[1],本文从智能车间装配过程设计出发,重点研究基于PLC1200的触摸屏显示技术、多输送带多流程控制设计。目前传统制造业工厂存在产品数量多人力不能满足需求,急需引入自动化设备以解决大批量生产导致的人力不足问题[2],本文所研究的智能车间输送带多流程控制系统操作简单、逻辑实现可靠,在提高工作效率的同时实现监控和安全控制,

所取得的研究方法和创新可应用于智能车间、物流管理以及未来工业互联网[3]的控制提供了重要研究依据。

1 智能车间工作流程设计

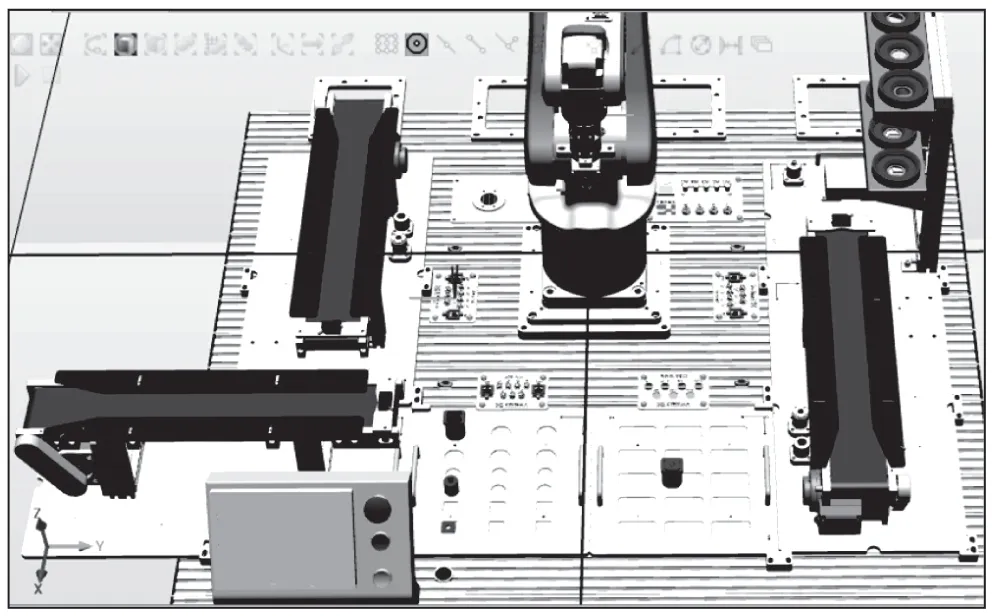

随着物联网技术、5G技术、动态监测、机器视觉等新技术的飞速发展,制造企业迅速反应根据环境变化结合自身特点[3],将新技术应用到车间的生产和管理,为企业的发展提供新方向。智能车间集合诸多先进技术,通信技术、虚拟仿真技术、人工智能技术、机器视觉技术、数控加工技术、机器人技术等具有实际的研究价值[4],本项目选取其中的装配工序,结合车间生产环境及工艺要求,以智能化、数字化为目标建立智能车间装配站,项目设计模拟智能车间装配流程模块布局如图1所示,设计2条输送带的配件运输装置,在装配区完成电机外壳、转子、端盖的装配,进入半成品区进行颜色、瑕疵等检测,检测合格的成品由输送带3运送至仓库,以备企业供货,显示及控制设计触摸屏界面,可完成启动、停止、保护控制,检测可由相机完成,实现颜色、角度、形状的检测、分类。

1.1 智能车间装配流程设计

产品的装配工艺是产品设计、生产的关键流程,分散的零件装配成成型的产品[5],智能车间使用机器人代替人工,机器人、自动化输送带、智能检测相互配合完成装配流程。如图1所示,本项目设计由1号(左上)传送带运输电机外壳、端盖部件并在规定的时间段内工作,2号(左下)传送带运输电机转子并在规定的时间段内工作,3号(右)传送带运输装配完成的电机并在规定的时间段内工作,同时加装传感器已达到精准检测。项目采用西门子1200PLC进行电机控制的设计,采用触摸屏用于显示及控制,配合ABB机器人及传感器完成装配流程的设计实现。

图1 模拟智能车间装配流程模块布局

机器人装配是智能车间自动化控制的核心流程[6],在电机装配环节采用平口手爪完成电机外壳、电机转子、端盖的装配,将装配好的部件搬运至半成品检测区,在这个过程中输送带不进行部件的运输,即可设计分时间段运行的控制功能,3条传送带分时间段工作在节约成本的同时,增加工作流程的有序性。

1.2 多流程控制时间段分析

智能车间工作流程管理设计[7],设计不同流程不同时间段可增加设备的利用率提高工作效率,本项目中在输送带工作过程中,3条输送带分时间段运送部件,PLC控制3台电机在不同的时间段运行,本项目设定电机启动按钮按下,定时器开始计时第一台电动机设定时间在一个装配周期的“1-4s,8-11s”运行,第二台电动机设定时间在一个装配周期的“0-3s,6-9s,11-14s”运行,第三台电动机设定时间在一个装配周期的“0-5s,6-8s,9-11s,12-14s”运行,其控制运行时间段如图2所示。

图2 多流程控制时间段

1.3 I/O分配表

装配站多输送带多流程控制I/O分配表如表1所示,输入地址包括启动按钮I0.0、停止按钮I0.1、过载保护I0.2,输出地址包括电动机1Q0.0、电动机2Q0.1、电动机3Q0.2。设置启动、停止按钮同时设置触摸屏启动、停止功能,可增设急停按钮,输出电动机1控制1号输送带的运行,输出电动机2控制2号输送带的运行,输出电动机3控制3号输送带的运行,增设传感器提高部件检测的准确性。

表1 I/O分配表

1.4 硬件接线图

装配站多输送带多流程控制硬件接线图如图3所示,先进行硬件的布局,再进行触摸屏、PLC、电动机等硬件的电源接线后,根据I/O分配表,进行硬件电路连接,包括输入启动按钮、停止按钮等连接到PLC的输入端,输出电动机1(1号输送带)连接PLC输出Q0.0,输出电动机2(2号输送带)连接PLC输出Q0.1,输出电动机3(3号输送带)连接PLC输出Q0.2,传感器等其他部件根据逻辑控制分别接PLC的输入和输出。

图3 多输送带多流程控制硬件接线图

2 触摸屏界面设计

本项目触摸屏显示及控制接线如图4多输送带多流程控制触摸屏界面所示,设置启动按钮、停止按钮、过载保护,输出采用扇叶形象地展示电机的运行状态,并显示运行时间。

图4 多输送带多流程控制触摸屏界面

多输送带多流程控制系统实现的主要功能如下:

(1)系统采用触摸屏进行输送带的运行监控[8];(2)采用ABB机器人实现电机的装配流程;(3)采用多传感器结合输送带的时间段运行保证部件的输送到位;(4)利用视觉模块完成电机装配成品的相关信息检测[9];(5)以实际案例引入PLC及ABB机器人的相关控制;(6)系统具有一定的可扩展性,可增设输入、输出设备。

3 程序设计

本项目采用西门子PLC1200为核心控制,基于博途V15软件进行梯形图编程,主要包括多输送带的不同时间段的控制程序、触摸屏显示程序,采用ABB机器人进行电机装配程序编写,包括机器人抓取、搬运、视觉检测等。

如图5所示,设计启动按钮I0.0以及触摸屏启动M100.0启动定时器Timer15,分时间段控制3台电机运行。

图5 多输送带多流程控制启动定时器

根据图2多流程控制时间段中第一台电机运行时间,可以得出第一台电机运行控制时间如图6所示。

图6 多输送带多流程控制第一台电机运行

根据图2多流程控制时间段中第二台电机运行时间,可以得出第二台电机运行控制时间如图7所示。

图7 多输送带多流程控制第二台电机运行

根据图2多流程控制时间段中第三台电机运行时间,可以得出第三台电机运行控制时间如图8所示。

图8 多输送带多流程控制第三台电机运行

4 项目优化

该项目目前已实现输送带分时间段控制,可实现装配后电机的形状、颜色检测并记录数据,后期可继续完善该项目将显示结果显示现在触摸屏,并根据不同的颜色进行电机的分拣工作。项目扩展可实现智能车间异常报警,设置不同工作站的运行状态,出现故障报警并及时显示,提高车间的管理以及故障事件的应急处理响应[10]。

5 总结及展望

本文提出的输送带多流程分时间段控制理论,为智能制造车间柔性自动化生产提供实验数据,在装配站设计、调试、运行的过程中,满足学生实训需求的同时能够联系实践,培养学生编程能力的同时引导学生创新思维,提升学生操作技能的同时使学生感受岗位需求[11]。智能制造是我国制造业发展的必然趋势,现代化的装备代替传统手工、机器与人协同工作已成现实,未来车间管理系统将不断引进高端设备和智能系统,车间的实际生产环境复杂,潮湿、粉尘、毒害气体、高温高压等因素均不同程度影响车间的管理及生产,因此引入智能化的设备、综合有序的管理[12],使企业在节省成本的同时实现绿色环保,提升市场竞争力,在产品的数量和质量上同步提升,科技的飞速发展将更好地应用在生产的各个环节。