锂电池正极材料NCMB的合成与性能的研究

2023-01-07余春林陈旭东宫川敏夫张兴旺

余春林,陈旭东,宫川敏夫,张兴旺

(1.浙江大学化学与生物工程学院,浙江杭州 310027;2.宁波容百新能源科技股份有限公司,浙江余姚 315400)

由于新能源市场的持续发展,公众对于高能量密度的锂离子电池需求也在日益增长。在众多的正极材料中,富镍LiNixCoyMn1-x-yO2(NCM)层状材料,特别是NCM811 材料因其比容量可达200 mAh/g,正备受市场关注[1-2]。然而NCM811材料由于含有组分较高的镍,在锂离子的嵌入/脱出过程中,材料内部颗粒明显的各向异性体积变化十分容易导致微裂纹的形成,极大地破坏了正极材料的稳定性[3-4]。

针对以上问题,目前最为普遍的解决方案是采用掺杂、包覆的手段来抑制副反应的发生。层状NCM 材料通过掺杂Ti、Al、Nb、Zr、Mo、W 等元素来提升材料的能量密度,而采用Al2O3、AlF3、Li3PO4等作为包覆剂来提升正极材料的稳定性[5-6]。但目前为止,采用这两种手段来提升富镍层状NCM材料的比容量和循环性能仍是很有限的。原因是,大部分的掺杂和包覆都是发生在前驱体制备完成之后的高温烧结过程中,将相应元素掺杂到材料的晶格内[7]。但事实上,这种高温掺杂、包覆存在诸多问题,例如成本较高、掺杂不均匀等。而在前驱体制备时就进行相应的改性,却是一种解决以上问题的良好途径。在液相反应过程中,掺杂元素可以和过渡金属元素一同沉淀,在保证均匀的同时也可以较好地控制掺杂的量[6]。另外,目前市面所售的层状NCM 材料,一般是由随机排布的一次颗粒密集堆积而形成二次球结构。这种结构无疑延长了锂离子的传输路径,不利于锂离子的快速脱出/嵌入,从而表现出容量较低、循环较差及倍率性能差等特点[8]。

因此,开发一种在前驱体制备过程中就使得掺杂元素均匀分布的方法,并在后期烧结过程中形成可以促进锂离子传输的放射状结构,显得十分关键。鉴于此,本工作采用一种简便的方法,使硼元素在前驱体制备过程中就被均匀地分散到颗粒内部,并且烧结后制备得到一种一次颗粒呈放射生长的正极材料。这种材料在容量、循环、首次效率及倍率上都展示出了明显的性能优势。

1 实验

1.1 材料

硫酸钴(CoSO4·7 H2O)、硫酸镍(NiSO4·6 H2O)、硫酸锰(MnSO4·H2O)、氢氧化钠(5 mol/L)、氨水(9 mol/L)、三氧化二硼(B2O3),以上试剂均由国药集团化学试剂有限公司提供。另外,导电剂(Super P)、导电剂(KS-6)分别由法国Imerys 和瑞士Timcal 提供,电解液(溶剂体积比为EC/DEC/EMC=1∶1∶1的混合液,电解质为1 mol/L 的六氟磷酸锂)由深圳新宙邦科技股份有限公司提供。所有试剂未经过进一步的提纯处理。

1.2 分析测试仪器

样品的形貌和成分分别由SU-8010 型扫描电子显微镜(SEM,日立公司)和其自配的能量色散X 射线光谱仪(EDS)进行表征;样品的晶体结构由Bruker D8 型X 射线衍射仪(XRD,德国Bruker)进行表征;扣式电池和软包全电池分别采用蓝电CT3002 和新威CT-3008 多量程高精度测试仪进行测试。

1.3 电化学性能测试

扣式电池的制作和测试:PVDF、Super P 和制备得到的高镍三元正极材料进行充分混匀制作极片,其中质量比为2.0∶1.5∶96.5。经干燥后的极片经过压片处理后,将极片转移到手套箱中进行扣式电池组装,顺序分别为负极壳、弹片、垫片、锂片、电解液、隔膜、电解液、正极片、垫片和正极壳。测试的电压区间为2.50~4.25 V,0.2C条件下进行恒流恒压充电,0.2C下进行恒流放电,其中1C=200 mA/g。

软包电池的制作和测试:将PVDF、Super P、KS-6 和制备得到的高镍三元正极材料进行充分混匀制作极片,其中质量比为2.0∶1.0∶2.5∶94.5。经干燥后的极片经过裁剪处理后,与隔膜、负极石墨极片制成卷芯。将卷芯放入铝塑膜中后进行顶侧封,再放入干燥间中进行水气的去除,将电解液注入到卷芯中后进行预封工序。预封之后进行常温静置,并进行化成工序,最后进行二封将化成产生的气体排除,得到最终可测试的软包电池。循环测试为常温25 ℃和高温45 ℃循环,测试的电压区间为3.0~4.2 V,1C恒流恒压充电,1C恒流放电,其中1C=200 mA/g。

1.4 材料制备

前驱体的制备采用目前市面所售前驱体材料的制备方式,即共沉淀法。首先,配置浓度为1.5 mol/L 的混合金属硫酸盐溶液,其中Ni∶Co∶Mn 的摩尔比为83∶12∶5。沉淀剂采用5 mol/L 的氢氧化钠溶液,络合剂采用浓度为9 mol/L 的氨水溶液。B2O3配置成相比于金属盐浓度为1%、2%和3%(摩尔分数)的添加剂溶液。其次,在100 L 的反应釜中通入80%(体积)的去离子水后,开启搅拌,并在N2预先通入30 min后将络合剂和沉淀剂分别通入反应釜内,控制釜内的pH 为12±0.3,氨值为(4±0.2)g/L。之后,将金属硫酸盐溶液、沉淀剂溶液、络合剂溶液、添加剂溶液以一定流量同时通入到反应釜内进行共沉淀反应。待D50达到(7±0.3)μm 后,进行停机放料,将合格料放入陈化釜中陈化2 h 后,离心、水洗、干燥、除铁后备用。B 元素的掺杂摩尔分数分别为1%,2%和3%,分别标记为NCM-1,NCM-2和NCM-3,未掺杂的标记为NCM-0。

正极材料的制备:将上述指标合格的三元前驱体材料与氢氧化锂在高混机中进行充分混合,其中前驱体中金属盐的摩尔数与锂的摩尔数之比为1.00∶1.03;之后将混合料装钵放入箱式炉中,在氧气气氛下升温到480 ℃保持2 h,之后再升到700 ℃保持12 h,其中升温速率均为2 ℃/min。B 元素的掺杂摩尔分数分别为1%,2%和3%下得到正极材料样品,对应相应前驱体材料,分别标记为NCM-1,NCM-2 和NCM-3,未进行掺杂的标记为NCM-0。为验证不同烧结温度的影响,同时制备样1 和样2 作为对比,并标记为Y-1 和Y-2。其中Y-1的煅烧条件为首次烧结450 ℃,二段烧结为700 ℃;Y-2 的煅烧条件为首次烧结480 ℃,二段烧结为800 ℃。

2 实验结果与讨论

2.1 样品形貌与结构表征

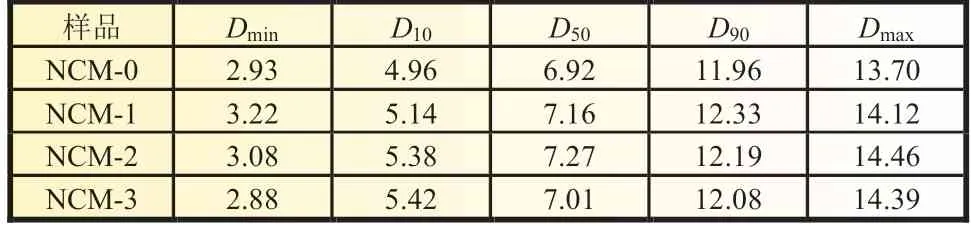

图1 为不同B 掺杂量制备得到的前驱体材料NCM-1、NCM-2、NCM-3,及未进行掺杂材料(NCM-0)的XRD 谱图。从图中可以观察到,不同掺杂量的前驱体材料在XRD 峰型上与未掺杂的前驱体材料并无太大的差异,这可以归因为B 元素的含量很少,掺杂对于材料的晶型影响并不大。三种掺杂量下得到的材料与未掺杂材料都具有相同的出峰位置,说明在不同的掺杂条件下制备得到的前驱体材料都为六方结构,空间群为p3ˉm1[9]。表1 所示为4 种条件下前驱体材料的粒度分布情况。从表中可以看出4 种条件下得到的材料粒度分布都较为一致,这说明B 元素的掺杂对于前驱体材料的成核和生长并没有太大影响。

图1 不同B掺杂量的前驱体材料XRD 谱图及标准卡片谱图

表1 不同掺杂量条件下制备得到前驱体的粒度分布表 μm

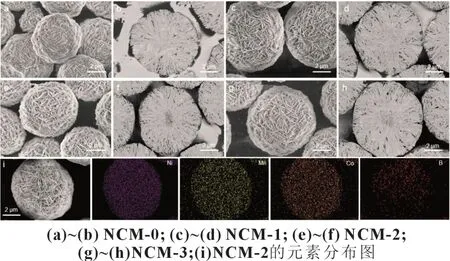

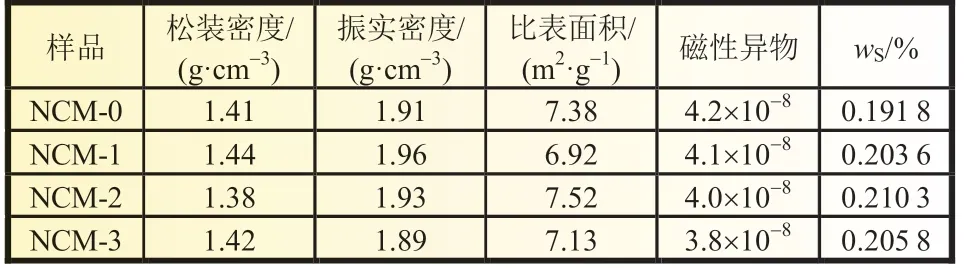

图2(a)~(b)、(c)~(d)、(e)~(f)和(g)~(h)所示分别为NCM-0、NCM-1、NCM-2 和NCM-3的SEM形貌图和剖面SEM结构图。从图中可以观察到,不同B 元素掺杂量对前驱体形貌并无太大的影响,且都与未掺杂的前驱体具有相类似的结构。这个结果和表2 所示的几种条件下制备得到的前驱体材料主要理化指标是一致的。从表中可以发现,掺杂与否对于前驱体的主要理化指标并无明显影响。图2(i)所示为NCM-2 的元素分布图,可以观察到B 元素均匀分布于前驱体材料中,说明采用该种添加剂的可行性。

图2 不同掺杂量条件下制备得到的前驱体材料的SEM图和EDS 元素分布图

表2 不同掺杂量下制备得到的前驱体产品的主要理化指标

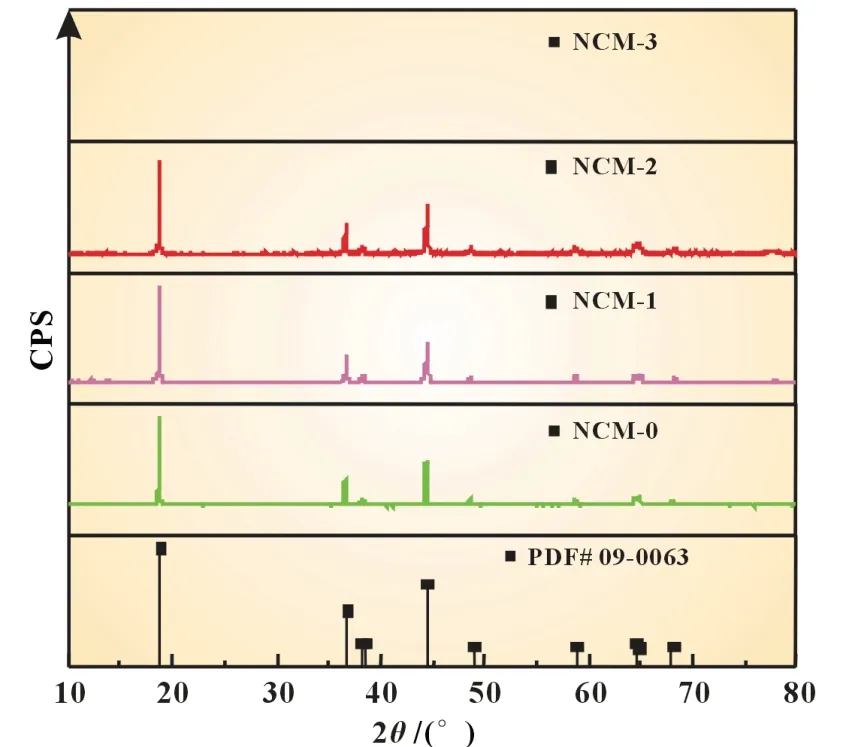

图3 所示为不同条件下制备得到的前驱体材料经烧结之后的XRD 图,四种条件下制备得到的材料均具有相同的峰型和出峰位置,说明经过烧结之后的四种材料均为具备R3ˉm 空间群所对应的α-NaFeO2型结构,且未发现与B 相关的杂峰出现[10]。从图中可比较明显地发现,图中(006)/(102)和(108)/(110)峰之间有明显的分裂结构,这表明所制备的材料具备良好的层状结构。在三元层状材料中,Li/Ni 混排程度将直接影响正极材料的容量发挥,而Li/Ni 混排程度则可直接由(003)和(104)峰的强度比I(003)/I(104)得出[11]。

图3 不同掺杂量条件下制备得到的正极材料的XRD 图

经计算,NCM-0、NCM-1、NCM-2 和NCM-3 的强度比值分别为2.01、2.08、2.17 和2.11,这说明B 掺杂摩尔分数为2%时得到的正极材料Li/Ni 混排程度最低,这对于容量的发挥可能具备一定的优势。

图4(a)~(b)、(c)~(d)、(e)~(f)和(g)~(h)所示分别为不同掺杂量下正极材料的SEM 图和对应的剖面图。从SEM 图中可以观察到,含B 元素的正极材料和未进行掺杂的正极材料展示出了明显的区别。NCM-0 表面的一次颗粒晶须较厚,普遍厚度在500 nm 左右。而前驱体制备过程中就进行掺杂B 元素得到的正极材料一次颗粒为明显的片状结构,厚度明显降低到250 nm 左右。另一方面,从剖面图上可观察到NCM-0 内部由一次颗粒无序堆积而成,且一次颗粒大小不均一。相比之下,经过B 元素掺杂的正极材料则展示出了明显的放射生长结构。特别是图4(f)所示为2%摩尔分数掺杂量条件下制备得到的材料,其具备完整的放射状生长结构,且一次颗粒长度在2 μm 左右。相比图4(d)、(f)和(h)可发现,不同掺杂量对于正极材料的形貌影响是明显的。1%的摩尔分数掺杂量下得到的材料,其形貌良好地继承了相对应的1%摩尔分数掺杂量的前驱体材料,这说明B 元素的掺杂在材料形貌的保持上具备一定作用。而2%和3%摩尔分数的掺杂量下得到的材料形貌较前驱体形貌有一定变化,且这两者的正极形貌较为接近。

图4 不同掺杂条件下制备的前驱体材料烧结之后的形貌图和剖面图

2.2 电化学性能

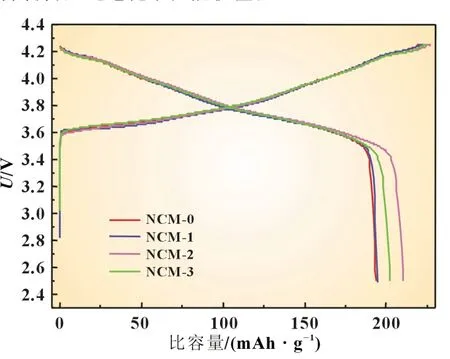

采用不同B 掺杂量的正极材料制作成扣式电池来检测材料的充放电性能,它们的首次充放电曲线如图5 所示。NCM-0、NCM-1、NCM-2 和NCM-3 的首次充电比容量分别为221.5、222.6、226.6 和224.3 mAh/g,而首次放电比容量分别为193.8、194.6、210.4 和202.2 mAh/g。经计算它们的首次充放电效率分别为87.5%、87.4%、92.8%和90.1%。这其中,NCM-2展示出了最佳的性能。2%摩尔分数掺杂条件下的材料展示出了明显的形貌特征,其内部一次颗粒呈放射状紧密排布,且颗粒尺寸均一。这对于充放电过程中Li离子的传输提供了良好的通道,使得锂离子的脱出/嵌入过程也更为顺畅。相比之下,NCM-0 内部一次颗粒为无序的密堆积结构,Li 离子的迁移路径较为曲折,因此电化学性能较差。

图5 不同掺杂量下的正极材料在0.2 C下的首次充放电曲线

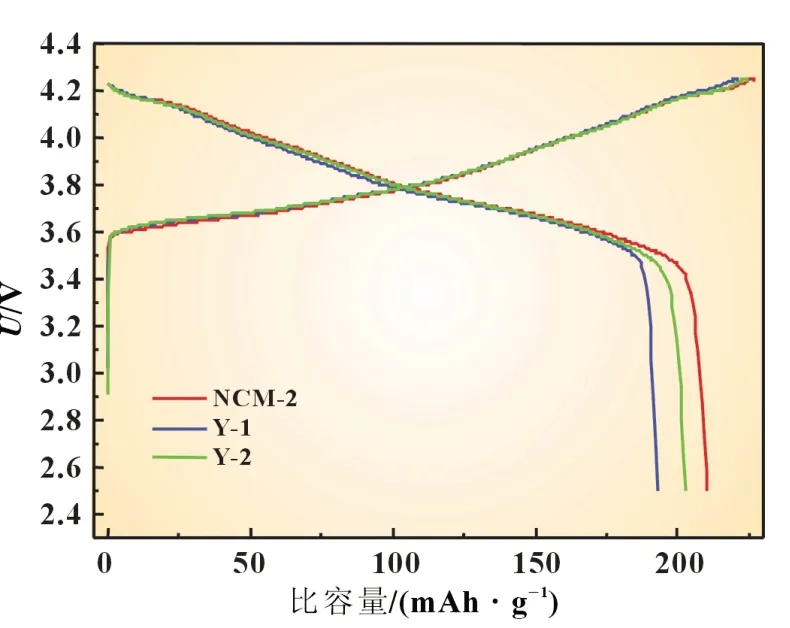

烧结温度对于材料的性能影响颇大,因此在2%摩尔分数掺杂条件下本文进行了不同温度的对比实验。从图6 可以看出,首次烧结温度为480 ℃、二段烧结为700 ℃条件下制备得到的材料放电比容量最高。首段烧结的目的是可以使氢氧化锂达到熔点并熔化后进入到前驱体内部,因此Y-1的首次烧结温度为450 ℃下并不能使氢氧化锂熔化进入到前驱体内部。而后段700 ℃的烧结条件,由于升温一直在进行,氢氧化锂虽已熔化,但并未完全进入前驱体内部进行反应,所以得到的含锂氧化物晶型不能很好的保持下来,因此导致材料的比容量较低,数据显示0.2C的放电比容量仅为193.1 mAh/g。Y-2 的首次烧结温度为480 ℃、二段烧结为800 ℃,其0.2C放电比容量为203 mAh/g,这可能是由于较高的温度破坏了这种放射状排布的结构,一定程度上抑制了Li离子的快速脱出/嵌入过程。

图6 掺杂摩尔分数为2%的正极材料在不同煅烧温度下的充放电曲线

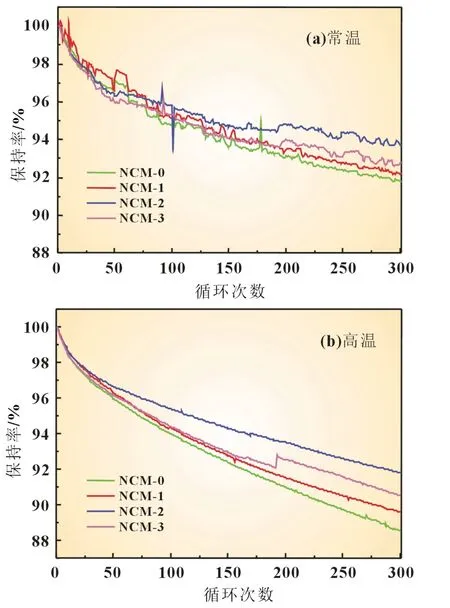

图7(a)和(b)分别为不同掺杂量下制备得到的正极材料制成软包电池后的常温和高温循环性能曲线,NCM-2 在1C充放电条件下的循环保持率较其他材料具有明显优势。常温和高温循环300 次的保持率分别可达93.7%和91.8%。值得注意的是,B 元素的掺入明显提升了材料的循环保持率。

图7 不同掺杂量下制备得到的正极材料在常温和高温下的循环性能曲线

3 结论

本文通过在制备前驱体的过程中加入B 元素,并通过控制B 元素的掺杂量从而调控烧结后材料的形貌,得到了性能良好的正极材料。对比发现,B 元素的掺杂对正极材料形貌影响很大,可直接诱导放射状结构的产生,且掺杂对于材料的容量、循环和首次效率提升都十分明显。通过对比不同掺杂量的材料性能,发现2%摩尔分数掺杂量的正极材料性能最为优异,0.2C的放电比容量可达210.4 mAh/g,首次效率为92.8%。制成软包电池后,2%摩尔分数掺杂量下的正极材料1C常温和高温循环性能分别可达93.7%和91.8%。以上结果证明了B 元素对于正极材料形貌具备明显影响,并通过形貌最终影响了材料的电化学性能。本工作从改善前驱体的角度来提升正极材料性能,并提供了一条通用的思路和有益的借鉴。