红土镍矿处理工艺研究现状

2023-01-06王寨寨李博魏永刚

王寨寨,李博,魏永刚

(省部共建复杂有色金属资源清洁利用国家重点实验室,昆明理工大学冶金节能减排 教育部工程研究中心,昆明理工大学冶金与能源工程学院,云南 昆明 650093)

镍是重要的战略金属,广泛应用于不锈钢、国防、航空航天、运输等方面,主要用作金属材料、电镀、石油化工氢化过程中的催化剂、化学电源,以及用于非合金领域[1]。随着经济的发展,我国的镍消费量已位居世界第一,占全世界镍消费总量的四成左右[2]。但是我国镍产量明显不足,这导致我国镍的缺口逐渐增大,镍资源还是依存从国外进口。为满足对镍的需求,每年都需要从国外进口大量红土镍矿,且大多为镍品位0.8%~1.8%,铁品位15%~45%的低品位红土镍矿[3-4]。

目前中国镍矿进口来源配置逐步趋于安全及合理化,但对外依存度较高,易受别国矿产资源政策的牵制。因此,需不断改善和优化红土镍矿提镍工艺条件,提高国内和进口红土镍矿的资源利用率。随着镍资源的消耗,世界上已探明的镍硫化矿(富矿)越来越少,红土镍矿(贫矿)必将是新的开发目标[5]。红土镍矿品位较低,很难通过选矿获得较高品位(6%)的镍精矿,仅能采用火法或湿法的冶炼工艺来获得高品位的镍精矿,目前全球范围内还有许多未被开发利用的红土镍矿资源。我国云南和青海的红土镍矿储量丰富,其金属镍储量超过250万t。但由于当前技术的局限,这些地区的可用镍资源不足总储量的25%[6]。

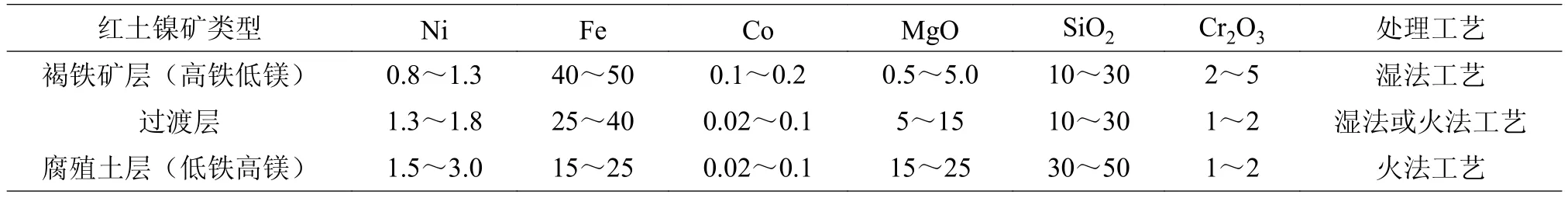

红土镍矿的矿物学特性复杂,物理方法不利于高品位镍精矿的生产,需要冶金方法。红土镍矿的冶炼工艺分为四大类:火法工艺,湿法工艺,湿法与火法联合工艺以及其他新技术。褐铁矿层的铁含量较高、镁和镍的含量较低,通常含有一定数量的钴,结晶性较差,且结构较为疏松,适合使用湿法工艺,一般工业常用高压酸浸。过渡层位于褐铁矿层和腐殖土层两层之间,镍、铁和镁的含量也介于两层之间,其中含有的镍主要以不同的氧化物形式存在于绿脱石硬锰矿之中,一般使用火法工艺或湿法工艺。腐殖土层埋藏较深,正好在基岩之上,其镍和镁含量相对较高、铁含量相对较低;由于化学成分和矿物组成极不均匀,主要组成矿物是硅酸盐,其次是氧化铁,分别约占89%和10%;适合使用火法工艺。

1 红土镍矿的概述

红土镍矿是氧化镍矿床经过长期风化、淋滤、沉积形成的黏土状矿石,其中含有铁、铝、硅等含水氧化物。由于铁的氧化,矿石呈红色,所以被称为红土镍矿。红土镍矿主要是由褐铁矿层、过渡层和腐殖土层组成。褐铁矿分布在矿床的上部,铁含量较高、镍、镁较低,但钴含量比较高,并且其结构较疏松,适合采用湿法冶金工艺处理;过渡层矿石采用火法或湿法工艺都可以,其分布在矿床的中间,铁、硅的含量比较高,镍、镁含量相对较高;腐殖土层适合采用火法工艺处理,其分布在矿床的下部,钴、铁的含量较低,硅、镁的含量比较高,但镍含量比较高。不同类型的红土镍矿成分及处理工艺见表1。

表1 不同类型的红土镍矿成分及处理工艺/%Table 1 Composition and processing technology of different types of laterite nickel ore

2 不同种类红土镍矿冶炼工艺特点

由于红土镍矿矿石种类不同而采用的工艺也不同,按照冶炼工艺可以分为火法、湿法和火湿联合法。火法工艺需要较高的能耗,因此主要适用于硫化镍矿和含镍品位较高的红土镍矿;随着抗腐蚀材料的进步,红土镍矿的湿法冶炼工艺也取得了很大的进步。红土镍矿根据不同矿层的分布分为褐铁矿层、过渡层、腐殖土层。褐铁矿层一般采用湿法工艺,过渡层采用火湿联合法,而腐殖土层则大多使用火法工艺。本文将针对不同矿层的红土镍矿及其适用的冶炼工艺进行介绍,并对各自优缺点进行简述。

2.1 褐铁矿层

褐铁矿层离地表最近,主要包括褐铁矿、针铁矿、水铝矿、铬铁矿。矿石的化学成分和矿物组成很均匀,镍含量较低,通常含有一定数量的钴,结晶性差,粒度较细。

2.1.1 高压酸浸工艺(HPAL)

该工艺需要在高压釜中进行,其常用的酸是硫酸,也有些研究者会将硫酸替换为其他酸。其反应温度范围为245~270℃,所需的压强范围为4~5 MPa,使用封流池浸法进行固液分离[7]。李丹[8]采用硫酸高压浸出工艺研究了褐铁矿浸出的影响,通过不同的条件实验可以得到镍,浸出率为96.8%,铁、铝、镁、硅的浸出率分别降低到2.6%,16.9%,61.8%,1.9%,铬的浸出率降低到0.7%,浸出液中的铬以Cr3+的形式存在,浸出液中没有Cr6+。马保中等[9]选用硝酸作为浸出剂进行高压酸浸,当反应温度为185℃,保温时间为45 min,浸出压力为1.8 MPa,镍的浸出率达到84.50%、钴的浸出率达到83.92%,铁的浸出率仅为1.08%。,镍、铁可以得到很好的分离。

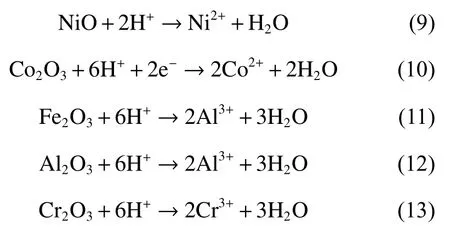

高压酸浸过程中主要金属元素发生的反应有[10]:

其中部分浸出的三价铁可形成草黄铁矾,草黄铁矾在高压条件下继续转化成赤铁矿,生成的赤铁矿会在高压釜内壁和管道内壁上结垢;镁主要以碳酸盐和硅酸盐的形式存在,是主要的耗酸元素,浸出的硅在下游温度较低的工序中沉积形成硅酸,碳酸钙与硫酸反应与碳酸镁一致[11]。此工艺的优点:在处理含钴、铁较高的低品位红土镍矿上具有较大的优势,耗能较低、有价金属综合回收率高、镍、钴的回收率为90%,对环境比较友好。缺点是损耗较大、建厂成本较高,由于生产过程中易发生腐蚀和结垢现象,要定期维护高压釜设备。

2.2 过渡层(Transition layer)

过渡层位于褐铁矿层与腐殖土层两层之间,镍、铁、镁和二氧化硅的含量也介于两层之间,称为黏土带或绿脱石带,主要以绿脱石为主,也会有二氧化硅和少量的针铁矿存在。其中含有的镍主要以不同的氧化物形式存在在绿脱石硬锰矿之中。

2.2.1 小高炉工艺

此类矿石主要采用200 m3以下的小高炉生产含镍5%~8%的中镍铁。小高炉工艺优点是可回收红土镍矿中的镍、铁两种有价金属,产品可作为生产300系不锈钢的初级原料。缺点是原料适应性差、焦比和熔剂的消耗很大、原料和生产工艺不稳定、环境污染严重。小高炉在我国政策下在逐步的被取缔,并且小高炉冶炼低镍生铁的发展空间越来越小。

2.2.2 常压酸浸工艺

常压酸浸工艺与高压酸浸工艺相似都是镍以离子形式溶入酸中然后转移至液相中。两种工艺相同的步骤包括:矿浆准备,镍浸出,镍沉淀回收/净化。为了保证浸出率,都需要保留25~100 g/L的残余酸。两种工艺的区别为,高压酸浸工艺需要在250~270℃高温、4~5 MPa高压下进行。常压酸浸工艺不足之处是浸出效率低、浸出速度慢。Agacayak[12]利用硝酸常压浸出镍品位1.84%、铁品位23.14%的某褐铁矿型红土镍矿,当固液比为0.02 g/ml、硝酸浓度为 2 mol/mL、浸出温度为800℃、浸出时间 240 min、物料粒度为-38 μm时、镍回收率达到了98%。Guo Qiang等[13]利用盐酸常压浸出红土镍矿,当盐酸浓度为20%、浸出温度80℃、浸出时间60 min、液固比为3.5 g/L时,镍浸出率高达98.9%、铁浸出率为97.8%、镁浸出率为80.9%。一些研究者会加入有机酸也作为浸出剂, Kursunoglu[14]使用柠檬酸和草酸两种有机酸,得到镍的浸出率为89.63%,铁的浸出率为82.89%、钴的浸出率为69.63%。该工艺的优点是实现了红土镍矿中镍的富集;稳定性低,相对无机酸对环境污染小;损耗与成本相对较低,对设备的损害会降低,设备维修费用低。缺点是浸出效率低、浸出速度慢。

2.2.3 还原焙烧-氨浸工艺

此工艺最早是由Caron教授于1950年提出,所以也常称之为Caron法。该工艺主要分两个过程:还原焙烧和氨浸。常压焙烧-氨浸工艺的主要工序包括:红土镍矿干燥→还原焙烧→多级逆流氨浸→选择性沉淀得到碳酸盐沉淀→锻烧→镍块产品。浸出过程,Ni和Co进入溶液,Fe和脉石留在浸出渣中。为了保证Ni和Co的回收率,多采用多级逆流氨浸,因此工艺流程比较长。陈胜利等[15]利用该工艺处理镍品位为1.17%,铁品位为45.56%的低品位红土镍矿,镍、钴的浸出率分别为86.25%,60.84%。马保中[16]通过在焙烧前增加筛分阶段优化了该工艺,筛分的目的是除去原矿中的硅酸盐矿物,提高了镍和钴浸出率,镍和钴浸出率由未筛分时的84.0%和35.5%分别提高至87.9%和47.4%。该工艺方法主要优点是试剂可循环使用、消耗量小、能综合回收镍和钴;缺点是使用药剂用量较多,工艺流程较复杂,能耗较高,镍、钴回收率低,应用范围并不广泛。

2.3 腐殖土层(Saprolitic layer)

腐殖土层埋藏较深,正好在基岩之上,主要含有石英、滑石、蛇纹石、橄榄石和硅镁镍矿等矿物。矿石含镍量较高,但其化学成分和矿物组成极不均匀。腐殖土层的主要组成矿物是硅酸盐,其次是氧化铁,分别约占89%和10%。

2.3.1 回转窑预还原-电炉冶炼工艺(RKEF)

此工艺流程包括干燥、锻烧、预还原及熔炼。红土镍矿中普遍含有大量自由水和结合水,干燥和锻烧用来分别去除其中的自由水和结合水。Bunjaku等[17]采用气体还原红土镍矿,在750℃和900℃温度下,利用CO/CO2(72%:28%)作为还原气体的还原效果不如用H2/N2(72%:28%)作为还原气体的还原效果。表明还原气体对红土镍矿的还原行为和金属相的生成都有影响。Supriyatna等[18]人以棕榈仁壳木炭(PKSC)为还原剂对印尼红土镍矿冶炼进行了初步研究,较佳镍提取率为89.35%。该工艺的优点是镍铁产品的质量好,镍的回收率可以达到92%以上,工艺流程相对简单;缺点为能耗较高,仅适用于处理镍品位较高的红土镍矿,并且不能回收钴。

2.3.2 还原焙烧-磁选工艺

腐泥土红土镍矿具有复杂的含镍(铁)矿物成分,镍和铁存在超细分布和分布不均的特征[19]。这些特征不利于Fe-Ni合金颗粒在还原过程中生长,导致镍和铁的回收率较低[20]。因此,有效地增强还原过程并促进金属颗粒的生长具有重要意义。一般使用煤粉作为还原剂,从红土镍矿中富集镍、铁,在低于矿石熔点的温度下将红土镍矿还原为金属铁和镍,从而促进镍铁颗粒的聚集和长大,可以有效分离原材料得到镍铁合金[21]。深还原是介于“直接还原”和“熔融还原”之间的状态。该方法包括两个过程:铁镍氧化物的还原和铁镍颗粒的生长。首先,通过深还原将红土镍矿中的镍矿物和铁矿石还原为镍铁金属颗粒,然后通过磁选分离还原产物。Wang Lun-wei等[22]采用直接还原和磁选技术,在还原温度1500℃和还原时间90 min的条件下,镍和铁的回收率分别为75.70%和77.97%。Xiao-hui Tang等[23]采用氢气和一氧化碳作为还原剂在700~1000℃的温度范围内,镍和铁的回收率分别为84.38%和53.76%。袁帅等[24]在还原温度1275℃、还原时间50 min、含碳系数2.5的条件下获得了深度还原产物,在磁场强度为72 kA/m下磁选得到镍品位6.96%、铁品位34.74%的镍铁精矿。该工艺的优点是工艺流程较短,对环境的污染较低,镍的回收率较高;缺点是该工艺通常受含镍(铁)矿物还原过程中Fe-Ni合金颗粒生长的限制,导致镍和铁的回收率低。

3 红土镍矿的其他处理法

为了弥补常规红土镍矿处理方法的缺点,除了一些传统的红土镍矿处理方法外,越来越多的新方法和新技术被广大的科研工作者提出,并取得了一定的研究成果。近年来新出现的技术中还原焙烧-酸浸(亚硫酸浸出)和硫酸焙烧-水浸工艺适合高铁低镁的腐殖土层红土镍矿、微生物浸出和碱性浸出工艺适合褐铁矿层红土镍矿、水热法工艺适合腐殖土型红土镍矿。

3.1 还原焙烧-酸浸(亚硫酸浸出)工艺

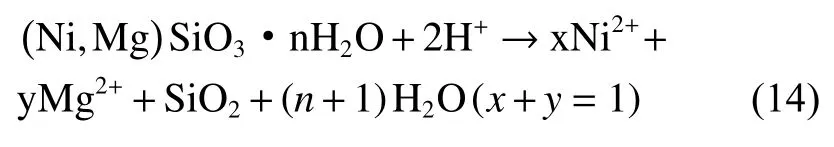

此工艺是在常压下进行的,并且可以减少铁的溶解。红土镍矿在酸浸过程中发生的反应如下:

含镍蛇纹石矿的反应式为:

在酸性条件下镍、钴都以二价的形式进入溶液,铁进入溶液并被逐渐氧化为Fe3+,铬和铝以Cr3+、Al3+的形式进入溶液,镁以Mg2+的形式进入溶液。邱沙等[25]使用还原焙烧-酸浸工艺,在焙烧温度为700℃、焙烧时间为30 min、酸的用量比为0.5 mL/g条件下,镍、钴、铁的浸出率分别达到74.88%、93.83%、35.87%。由于镍、钴浸出率均较高,且浸出选择性较好,红土镍矿中铁进入溶液的量很少,大部分留在浸出渣中。该工艺适合处理镍钴含量较高的腐殖土层红土镍矿。此工艺的缺点为从溶液中除去杂质有效分离镍、钻比较麻烦;浸出渣中镍钻含量仍较高,酸耗较大。

3.2 硫酸焙烧-水浸工艺

此工艺是将红土镍矿放入二氧化硫和氧气的气氛中焙烧,使红土镍矿中镍、钴的氧化物转化为可溶性硫酸盐,而矿物中的铁仍以不溶性氧化物形式存在,然后通过用水就能直接有选择性的浸出有价金属镍和钴。其焙烧温度由镁的含量确定,镁含量越高,所需焙烧温度越低,因此澳大利亚的红土镍矿采用该工艺处理时,焙烧温度为650~750℃。二氧化硫的分压、原料粒度以及钠盐的加入量对有价金属镍和钴的回收率也具有影响。另外,处理红土镍矿也可以使用硫酸熟化-水浸工艺,将浓硫酸与红土镍矿混合后在750℃左右焙烧一定的时间,然后将焙烧后的矿料直接用水浸出,从而选择性地提取有价金属镍和钴,适合用于处理高铁低镁的腐殖土层红土镍矿,该工艺也具有很好的应用前景[15]。该工艺存在的问题是高温成本;浓硫酸高温加热对设备的腐蚀问题;反应过程不易控制,铁的浸出率高,造成浸出液过滤困难。

3.3 微生物浸出工艺

大多是红土镍矿品位较低,微生物浸出工艺是处理贫矿的有效措施,具有一定的经济效益[26],红土镍矿属镍的氧化物矿,而氧化矿浸出主要依靠微生物衍生有机酸使得有价元素发生酸溶或者形成络合物[27]。微生物过程会受到多种重金属的应力作用,对微生物的生存造成不利影响,因此需要对其进行驯化。L.Le等[28]发现微生物可以通过重金属驯化作用,实现红土镍矿中有价元素的浸出。Ciftci Hasan等[29]通过使用嗜中性嗜酸菌的纯培养物和混合培养物(亚铁硫杆菌,铁钩端螺旋体和硫代酸硫杆菌),研究了纸浆密度、外部添加的元素硫和亚铁的量以及纯细菌和混合细菌培养物等参数对红土镍矿生物浸出的影响。从矿石中提取镍和钴时,混合培养物(铁氧化亚铁和硫代氧化亚铁)表现出比纯培养物更好的性能,Ni和Co的最大溶解度分别为97%和95%。该工艺的优点是利用微生物的生物活性使金属从贫矿石中有效溶解出来,则可以显著降低能耗与原料消耗。缺点为浸出效率低,且多种金属同时浸出,浓度偏低,难以分离。应进一步加强微生物的驯化以及某种金属元素的专属微生物的培养,从而提高浸出的连续性和高效性。

3.4 水热法

该工艺又称热液法,是指在密封的压力容器中,以水为溶剂,在高温高压的条件下进行的化学反应。水热反应依据反应类型的不同可分为水热氧化、水热还原、水热沉淀、水热合成、水热水解、水热结晶等。其中水热结晶较常见,其基本原理是利用高温高压的水溶液使那些在大气条件下不溶或难溶的的物质溶解,或反应生成该物质的溶解产物,通过控制高压釜内溶液的温差使产生对流以形成过饱和状态而析出生长晶体的方法。赵艳等[30]采用微波水热盐酸浸出法研究了从腐殖土型红土镍矿提取镍钴。在预焙烧温度为300℃、微波水热温度为50℃、浸出时间为1 h条件下,镍、钴的浸出率分别为93.65%、 87.86%。Yi Yue等[31]也采用微波水热法处理了腐泥土型红土镍矿,在焙烧温度为5 h、浸出温度70℃、浸出时间为1 h条件下,镍、钴的浸出率分别为89.19%、61.89%。镍和钴的分离采用氢氧化钠溶液调节溶液的pH值,使两种金属分别沉淀。该工艺的缺点是对设备要求高、技术难度大、成本高、安全性能差。

3.5 碱性浸出

基于高浓度碱金属或熔融氢氧化钠体系,采用碳化分解法和氨浸出法依次萃取分离硅,镁,镍和铁,从而实现了红土镍矿的综合利用。牟文宁和翟玉春[32-33]提出了此方法处理我国红土镍矿。牟文宁等[32]以中国四川省的低品位镍红土矿作为原料,进行镍矿石的预焙烧,然后用氢氧化钠溶液浸提以提取硅元素以制备二氧化硅。首先将矿石样品在650°C下预焙烧2 h,可以将蜥蜴石转变为镁橄榄石和原生辉石,可有效提高镍矿石的反应活性,然后将矿石样品(44~61 μm)与固液比为1∶5的氢氧化钠溶液(60 g/L)在140℃下反应120 min。可提取89.89%的硅,其他元素(如镁、铁和镍)累积在固体残留物中。碱浸工艺与酸浸法相比具有许多优点,如高反应活性、高选择性、良好的应用前景以及可以实现硅元素的利用、减少固体废物的排放,还可以在浸出残渣中收集镁和镍;整个过程实现了化学原料的循环利用,没有废渣、水和气体;碱的用量是处理红土矿石的关键因素,它决定了整个过程的经济性和环境保护。但是关于红土镍矿碱浸工艺的研究很少,而且有价值的组分的转化行为和控制步骤还有待进一步研究。

4 结 语

在工业生产中,由于不同矿层红土镍矿的含镍量的不同,选择的工艺方法也不相同,不同处理工艺也有其独特的优缺点。一般来讲,湿法工艺处理红土镍矿的主要工艺,但是在实际生产中该技术不适合处理镁含量高的矿石。在处理镍品位较高的红土镍矿一般都采用火法工艺,镍品位较低的红土镍矿可采用湿法工艺、火法工艺或湿法-火法联合工艺。在采用火法工艺处理红土镍矿时,需要从还原工艺和还原设备两个方面进行改善和优化。除传统工艺外,近些年还提出了一些新的工艺,如微生物浸出、碱性浸出、物理预处理及化学改性等工艺技术,改变红土镍矿的矿物性质。但是在采用新工艺处理红土镍矿时,需要进一步加强机理及工艺优化研究,为实际生产提供必要的理论支持。通过上述工艺最大限度的优化工艺流程及技术参数,提高红土镍矿中有价金属的回收率,并将得到的尾矿产品进一步加工处理,实现红土镍矿资源的综合利用。