我国褐铁矿浮选及其联合选别的现状及进展

2016-05-14陈伟丽张铁柱赵德胜郭志敏

陈伟丽 张铁柱 赵德胜 郭志敏

摘 要:褐铁矿是一种典型的难处理铁矿石,具有品位低、易泥化等特点,但因其储量丰富而成为解决铁矿产资源匮乏的有利后盾。褐铁矿的成分较为复杂,一些目标矿物可通过浮选或联合浮选工艺达到其他工艺无法达到的回收效果。本文简单的介绍了褐铁矿的本身性质,并对浮选及联合浮选分离褐铁矿的优劣情况作了详细的探讨。研究发现,无论是单一浮选或者联合浮选都具有一定的局限性,相对于焙烧磁化-磁选联合选别,浮选效果虽具有一定的优越性,但并不是很理想。

关键词:褐铁矿;浮选;联合浮选;工艺流程

Abstract:Limonite with characteristic of low grade, easy mudding is one of the typical intractable iron ores, and it has become beneficial backing for limitation of ore mineral due to abundant iron reserves. The recovery rate of some target minerals by flotation or combine flotation is well than other process. In this paper, the limonite nature was simply introduces, and the separation of limonite by the flotation and flotation was discussed in detail. Through the analysis, it was found that there was certain limitations for either the single flotation or combine one, with respect to the roasting magnetization - magnetic separation, flotation, although has certain advantages but it is not very satisfactory.

Key words:limonite;flotation;combine flotation;process flow

中图分类号:TD92 文献标识码:A

褐铁矿的储量非常丰富,是铁的氢氧化物,因其品位一般较低,对选矿带来一定困难。褐铁矿是随着地质的变迁逐渐氧化所形成的,主要成因为沉积型和风化型,在地表十分常见。它通常是以Fe2O3·nH2O(n=0.5-3)形态存在的天然多矿物混合体,含铁量随分布区域不同而不同,但理论值为59.89%,常含S、P等有害杂质,脉石中多以SiO2为主,表面颜色一般呈黄褐色、暗褐至褐黑色,硬度变化较大(1~4),弱至中磁性。我国已探明其储量在12.3亿t左右,占全国铁矿总量的2.3%。因褐铁矿自身的性质,各地区对褐铁矿的选矿工艺有所不同。目前,主要有单一选矿法和联合选矿法处理褐铁矿,如重选、磁选、浮选及磁化焙烧-磁选联合、磁选-浮选联合等方法。本文着重于浮选方法的现状分析。

很早从事的时候人们就开始应用浮选的原理进行生产实践,到19世纪末期,由于金属需求的增加,浮选开始应用于矿石的分离以提取精矿。随着工业的迅速发展,浮选工艺也受到越来越多的重视。浮选法是利用矿物表面物理化学性质的差异来分选目标矿石的一种方法。各种浮选工艺的理论基础大体相同,即矿粒因自身表面的疏水特性或经浮选药剂作用后获得的疏水(亲气或油)特性,可在液-气或水-油界面发生聚集。一般浮选分为三种:表层浮选、全油浮选和泡沫浮选。影响浮选法选别的因素有多种:矿物的晶体结构、表面的润湿性、颗粒表面的氧化和溶解、固体颗粒表面的吸附等。在浮选过程中,给料粒度、浮选药剂制度、矿浆浓度及浮选的水质、温度、时间、速度也都对浮选的效果有直接的影响。针对不同的浮选工艺一般浮选药剂不相同,用量也不尽相同。按用途浮选药剂可分为捕收剂、起泡剂、调整剂。根据矿物组成的不同性质,一般选择单一浮选法和联合浮选。

1 单一浮选法的研究

根据去除目标矿物不同,单一浮选分为两种:正浮选和反浮选。影响褐铁矿单一浮选工艺的主要因素是矿物组成及细粒级矿泥。因矿石的不同性质,浮选的药剂及用量都有所不同。

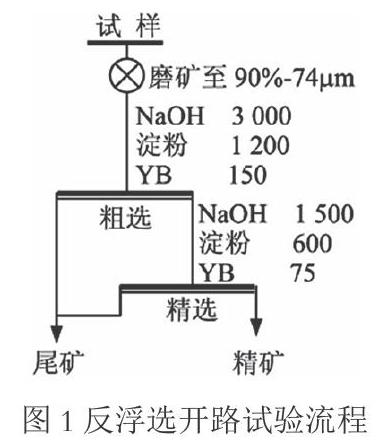

王毓华等针对矿相间共生关系相对简单的褐铁矿采用反浮选法进行了较为详细的研究,经研究表明:对性质较为单一的褐铁矿,先脱泥后反浮选,可得到含铁品位达到57%以上且回收率达到70%以上的褐铁矿精矿。张晋霞等采用单一浮选研究了原矿铁品位为41.85%的难选矿石褐铁矿,脉石矿物以石英、黑云母和方解石为主。试验结果表明:通过反浮选试验流程可获得精矿产率48.69%,品位54.07%,回收率62.65%。对精矿产品检测分析可知,多金属矿物铅、锌、锰、银等没有实现较好分离,说明采用此类选矿工艺不能实现矿石中的多金属矿物有效回收。该工艺只适用于性质比较单一的褐铁矿,而且生产成本比较大,在预先脱泥的过程中,必须加入大量的药剂,故该工艺推广比较难。但并不是所有单一浮选的效果达不到理想指标。刘勇针对广西某铁品位49.31%低硫低磷高硅的褐铁矿进行反浮选试验,采用碳酸钠做pH调整剂、变性淀粉做抑制剂,经过一磨一粗一精一扫,使得石英和褐铁矿有效分离,最终得到铁品位58.79%、回收率79.19%的良好指标。王祖旭等研究了云南铁矿选厂生产的Fe品位为44.96%低硫低磷的铁精矿,其中,SiO2品位12.33%。试验过程中,分别以石灰、碳酸钠和苛性钠为调整剂。三者相比,石灰作为调整剂基本没有分选效果,而后两者相较,苛性钠更胜一籌。在选择捕收剂时,选油酸钠、特效捕收剂YB和1631、十二烷基伯胺盐进行硅酸盐矿物浮选的条件试验。四者相比较,选择YB作为捕收剂进行用量试验。最后选择一粗一精的简单开路反浮选脱硅试验,其试验流程如图1所示。

综上可见,并不是所有类型的褐铁矿适用于单一浮选进行选别,单一浮选适用于性质比较单一的褐铁矿,同时,它也是脱硅的重要手段。但是单一浮选还不能达到工业60%品位的要求,回收率也不是很高。因此,大多数的浮选是与其他选别方法联合在一起运用才能达到良好效果。

2 联合浮选法的研究

由于褐铁矿分布的地域较广,品位不高且杂质成分因不同地区而不同,故采取的选别流程也有所不同。针对去除不同有害物质多采用浮选和其他选别方法联合一起运用,从而达到良好的选别效果。在浮选的工艺流程的过程中,很多研究者也对浮选剂、抑制剂及捕收剂进行了研究。

Rao等人采用一新的硅去除阳离子捕收剂——EM506来提高鲕状的赤褐铁矿的浮选效果,铁品位由原来的49%提高为58%,回收TFe在96%以上。此工艺流程能够很好的达到除硅提高铁品位的目的。刘淑贤等对某地褐铁矿进行了联合浮选试验研究。该矿中赤褐铁矿占全铁成分的99.0%以上,脉石为石英、黑云母和方解石等矿物。因褐铁矿磁性较弱,脉石矿物石英无磁性且可浮性较好,结合矿石的特点采用强磁-反浮选的试验方案进行了研究。最终获得品位为52.25%、回收率为64.80%的铁精矿。虽该矿石也包含铅、锌、锰、银等金属矿物,但都没有得到很好的分离。李桂芹等对山东威海上夼铁矿TFe品位19%的低品位地表矿进行反浮泥-浮选与常规脱泥-浮选的试验研究。该矿含微量的针铁矿和黄铁矿,脉石以石英和重晶石为主,结构疏松,孔隙度大,易泥化。针对该褐铁矿的性质,用低量石油磺酸钠在弱碱性介质中反浮泥及弱酸性介质中浮选,可获得较好的选别指标而且流程及设备简单可行,在浮选前反浮泥有效地消除了矿泥影响,TFe品位提高明显。裴业虎等通过联合浮选对海南儋州鲕状褐铁矿矿石进行了研究,采用磨矿-强磁选-再磨-絮凝-反浮选-磁化焙烧-弱磁选工艺,该矿矿物主要为赤褐铁矿和少量磁铁矿,脉石主要含有石英和绿泥石等硅酸盐矿物,有害元素S、P含量不高。矿石嵌布粒度较细,当粒度在-0.074mm85%~90%时,脉石与铁矿物基本可单体解离,但在磨矿过程中矿粒粉化泥化对后续的分选造成一定困难。针对该矿石矿物学特征并探索合适的分选工艺,最终确定为磨矿-强磁选-絮凝-反浮选-磁化焙烧-弱磁选工艺流程,应用闭路流程最终可得铁品位60.45%、回收率52.48%的最终精矿。高春庆等[14]针对宁夏某TFe品位为40.80%的褐铁矿采用单一磁选和强磁选-反浮选两种选别方式进行研究。该矿石中主要杂质为二氧化硅,有害元素硫含量为0.545%、磷含量低微。经单一强磁选只获得产率25.98%、铁品位53.21%、铁回收率为33.96%的选别指标。相较于单一强磁选,原矿磨矿-强磁选-反浮选-反浮尾矿再选流程可以获得产率为39.23%、铁品位为55.34%、铁回收率为53.42%的选别指标,选别效果较佳。从以往的经验可得,该工艺也并不是很适合此矿石。艾光华等针对云南某嵌布粒度微细的含磷0.586%的难选赤褐铁矿采用了还原焙烧-磁选-反浮选的工艺流程进行处理。该矿石中主要含有赤铁矿和褐铁矿矿物,还有少量的磁铁矿。脉石是非磁性矿物:方解石、绿泥石及石英。该矿的铁品位为42.66%,虽含磷较高但有害元素硫和砷的含量却较低。这种矿石通过单一选矿的方式很难达到冶炼对铁精矿的品位要求。文中提出了用还原焙烧-磁选-反浮选工艺流程处理该矿石,最终获得了铁品位为61.72%、磷含量为0.20%的铁精矿,铁回收率为67.48%。这一工艺流程给类似难选高磷赤褐铁矿的开发利用提供了新的思路。陈雯在研究大西沟铁矿时也指出,磁化焙烧再分选是提高铁精矿品位的唯一途径。张裕书等根据四川某TFe品位在32%左右的高磷低硫酸性微细嵌布难选褐、赤铁矿的性质和特点,先采用单一工艺—重选和强磁选、强磁-反浮选联合工艺,但铁精矿品位和回收率都很低。随后,采用了磁化焙烧-磁选-反浮选的工艺流程,此流程中采用淀粉作为铁矿物抑制剂,以YL306为脱磷捕收剂,在室内温度(20℃)下开展闭路试验流程,最后获得铁品位60.59%、铁精矿的回收率79.30%。该试验研究为四川某褐铁矿的开发利用奠定了基础,同时对于其他类似铁矿开发利用具有一定的参考价值和指导意义。

可见,在不同地区铁矿石的成因不同,褐铁矿中的矿物也有所不同,铁矿石的含量及物相也同样受到影响,脉石及有害元素也有所变化。要达到良好的选别效果,针对不同矿物性质所选的浮选联合选别的各工艺流程有所不同,浮选剂、抑制剂、捕收剂所用的种类及用量也有所不同。适当的浮选剂是达到良好的选别效果的先决条件。但总体来看,要达到良好的选别指标,磁化焙烧会占有主要地位,而浮选是针对矿物性质而采取的必要手段。

3 浮选效果非理想的实例

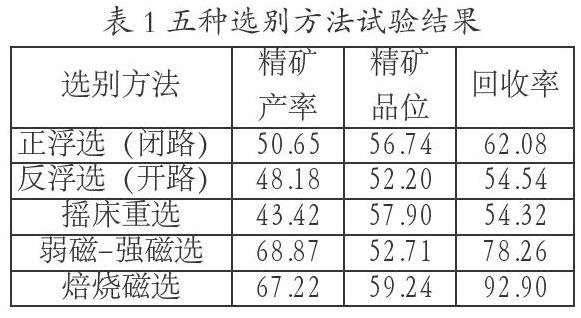

随着时间的推移,过去较为理想浮选联合选矿工艺已不再满足要求,研究者发现更好的品位及回收率都很高的褐铁矿选别方式。但并不是所有的矿石选别的流程中含有浮选,比如高铝矿石或者新疆的某褐铁矿、陕西的某褐铁矿等一些实例,采用浮选对品位的提高起到的作用并不大。新疆某褐铁矿主要脉石为透闪石和角闪石。李永聪曾以新疆含脉石为铁硅酸盐的褐铁矿为例采用闭路正浮选、开路反浮选、摇床磨矿、弱磁-强磁联合、焙烧-磁选联合等五种选别工艺进行了实验研究。各选别的实验结果对比见表1。

从表1可以看出,焙烧磁选法的各指标远高于前四种选别方法的结果。不论正浮选还是反浮选的结果均不理想。这一结果的根本原因在于褐铁矿是以针铁矿和水铁矿为主的矿石,该种矿石品位不高,易泥化,浮选时会吸附于矿粒表面,对浮选效果不利。此外,浮选过程中,溶液pH值对捕收剂性能及矿物表面电性能等的影响也不容忽视。而对矿石焙烧后,能使矿石的弱磁性转变为强磁性,易于后续的磁选,提高铁精矿的回收率。李俊宁针对河南某褐铁矿的性质也才用了两种工艺流程—阶段磨矿-强磁选-反浮选、阶段磨矿-单一强磁选进行选别。该矿中主要矿物为褐铁矿、镁菱铁矿及锰菱铁矿,TFe品位为44.14%,有害元素S和P含量分别为0.12%、0.082%,Mn含量较高,为3.05%。脉石中二氧化硅的含量较低,铝、锌等均以氧化矿的形式存在。经小型试验研究可得,磨矿细度为-0.043mm占85%时,两流程最终得到含铁品位均在52%左右,磁、浮联合流程与单一的磁选流程相比,前者得到的鐵回收率相对较高些,为58.45%,说明该褐铁矿适合用磁、浮联合流程选别,但效果不是很理想。对嵌布粒度不均匀且细粒级占有量较多的褐铁矿而言,细磨、反浮选是提高铁精矿品位的有效方法之一。由于该种褐铁矿嵌布特性较为复杂,建议进行磁化焙烧试验研究。刘兴华等针对云南某褐铁矿进行了强磁-阳离子反浮选和焙烧-弱磁选两种工艺的详细对比试验研究。该矿石中铁主要分布在赤褐铁矿中,含量达到92.78%,赋存状态比较简单。脉石矿物中石英和长石较多,有害杂质磷的含量较高但的含量较低。通过一系列的试验对比发现,采用强磁-阳离子反浮选工艺可以获得TFe品位50.97%、回收率68.50%的铁精矿;而采用焙烧-弱磁选工艺可以得到精矿TFe品位60.36%、回收率89.71%的良好技术指标,尾矿TFe品位仅为4.42%。两者相比较可知,磁化焙烧-弱磁选工艺的选矿结果较为理想。这是因为褐铁矿具有极易泥化和与脉石矿物共生关系复杂的特点,一般仅通过常规的物理选矿方法很难得到满意的选矿技术指标;而磁化焙烧过程中,褐铁矿经脱水后主要含有的成分是弱磁性的Fe2O3,当焙烧到一定温度时将变为强磁性的Fe3O4,不仅能大幅提高褐铁矿的理论品位和比磁化系数,也能使其与伴生脉石矿物之间的物理化学性质差异变大。Chen等用悬浮闪速磁化焙烧黄梅褐铁矿时提到,根据湖北黄梅褐铁矿的性质,传统的物理工艺(即,磁选、重选、絮凝—脱泥—浮选,或三者结合)获得铁品位只有51.98%,回收率86.64%。但是若通过悬浮闪速磁化焙烧-磁选工艺流程,铁品位提高到61.03%,其回收率可达91.17%。

可見,对性质较为复杂的褐铁矿来说,通过磁化焙烧-弱磁选工艺处理较为合理,也是目前分选褐铁矿的较为理想的方法。

结论

(1)浮选对于矿物处理的作用很强大,针对不同矿物性质采用浮选方法处理时需采用不同浮选剂才能显现良好效果。如铁矿物的种类,脉石的种类都是影响浮选效果的主要因素。故有些学者随着对矿物的深入研究,捕收剂的效果及种类研究与开发也随之增加。

(2)采用单一浮选具有局限性,一般对于矿物成分较为单一、品位较高、矿藏位于水源充裕的地区,例如,矿物以单一的褐铁矿为主,脉石也比较单一,有害元素含量较少等因素。

(3)针对不同地区的矿物成分不同的特点,采用不同的浮选联合选矿,同时针对矿物中杂质含量的不同采用不同的捕收剂和抑制剂能够达到良好的选矿效果。

参考文献

[1]魏德洲.固体物料分选学[M].北京:冶金工业出版社,2013.

[2]王毓华,任建伟.阴阳离子捕收剂反浮选褐铁矿试验研究[J].矿产保护与利用,2004(04):33-35.

[3]王毓华,陈必华,黄传兵.褐铁矿反浮选脱硅新工艺试验研究[J].金属矿山,2005,349(07):37-39,72.

[4]张晋霞,牛福生,刘淑贤,等.内蒙古某褐铁矿浮选工艺流程试验研究[J].矿山机械,2010,38(09):105-108.

[5]刘勇.组合捕收剂作用于褐铁矿强磁粗精矿提铁降硅的试验及机理研究[D].江西理工大学,2012.

[6]王祖旭,宋涛,汤优优.难选褐铁矿的反浮选试验研究[J].云南冶金,2013,5(42):22-26.

[7]谢兴中,王毓华.褐铁矿浮选的有效捕收剂及其机理研究[J].矿冶工程,2011,31(02):49-52.

[8]Zhiqiang R, Yushu Z, Yongchao J. Improved Flotation of Oolitic Hematite Ore Based on a Novel Cationic Collector[J]. Applied Mechanics and Materials. 2013(303-306): 2713-2716.

[9]刘淑贤,牛福生,张晋霞,等.某褐铁矿强磁-反浮选选矿试验研究[J].矿山机械,2009,37(21):84-87.

[10]李桂芹,蒋镇铭.低品位难选褐铁矿的浮选研究[J].金属矿山,1996,238(04):36-38.

[11]裴业虎,陈玉定,韩诗华,等.海南儋州鲕状褐铁矿选矿研究[J].现代矿业,2011,501(01):87-88,101.

[12]高春庆,侯更合,钟素姣,等.宁夏某褐铁矿石选矿试验研究[J].矿业快报,2007,463(11):45-47.

[13]艾光华,余新阳,魏宗武.某难选高磷赤褐铁矿提铁降磷选矿试验研究[J].矿冶工程,2009,29(02):43-45,49.

[14]陈雯,李吉利,唐鑫,等.微细粒难处理菱褐铁矿选矿技术研究及工业实践大西沟低品位[C].中国北京:2009.

[15]张裕书,杨耀辉,龙运波.四川某难选褐铁矿选矿试验研究[J].中国矿业,2012,2(21):60-62.

[16]李永冲,孙福印.新疆某褐铁矿的选矿工艺研究[J].金属矿山,2002,312(06):29-41.

[17]李俊宁.某褐铁矿的选矿工艺研究[J].现代矿业,2010(12):90-93.

[18]刘兴华,罗良飞,刘卫,等.某低品位褐铁矿的选矿工艺研究[J].矿冶工程,2013,33(04):70-73.

[19] Chen W, Liu X, Peng Z, et al. RECOVERY OF HUANGMEI LIMONITE BY FLASH MAGNETIC ROASTING TECHNIQUE[J]. 3RD INTERNATIONAL SYMPOSIUM ON HIGH-TEMPERATURE METALLURGICAL PROCESSING. 2012, 48-58.