CQ5280型立式车床电气改造与研究

2023-01-06周秀梅刘德杰

周秀梅 刘德杰

(济南重工股份有限公司,济南 250100)

CQ5280立式车床是公司从事磨机端盖、大齿轮以及盾构机盾体等工件机械加工的关键设备。该机床是购置于20世纪80年代,控制线路已严重老化,刀架进给和主轴调速系统落后,造成设备加工精度无法满足设计要求且故障频频发生,严重影响正常生产。大多数控制系统停产,造成维修困难和维修成本增加。此外,该机床控制系统为继电器,接触器控制触点较多且容易接触不良、抖动,控制回路的连锁保护电路复杂且相对杂乱,导致设备存在故障排查困难、系统可靠系数较低、操作电压为380 V不安全等缺点[1]。2021年下半年济南重工机加公司完成了对CQ5280立式车床的可编程逻辑控制器(Programmable Logic Controller,PLC)电气改造,改造后设备运转良好,大大提高了精度,降低了故障率,取得了良好的经济效益。

1 概述

1.1 CQ5280立式车床工作台控制原理

工作台控制系统采用老式西门子V57控制系统。工作台控制只有正转没有反转,因此利用工作台的正向点动与反向点动实现变速到位[2]。工作台转动由直流调速系统控制工作台直流电机实现。工作台的运转有4个档位,分别由变速阀1、变速阀2、变速阀3、变速阀4通过逻辑组合控制油路来实现控制。变速齿轮不到位时,工作台需要每隔6 s冲动一次,以检查变速齿轮的到位情况。工作时采用调速电阻无极调速,由安装在工作台直流电机尾部的速度继电器实现反馈。

1.2 CQ5280立式车床左右刀架控制原理

左右刀架电气控制完全相同。快速移动由单独的5.5 kW交流电机控制。进给运动由直流调速器控制直流电机和一、二档电磁离合器自动完成。进给方向由4个电磁离合器控制。

1.3 CQ5280立式车床横梁控制原理

横梁的夹紧由左右两个弹簧夹紧装置完成,放松则由左右两个电磁阀控制油路打开弹簧夹紧装置完成。横梁升降由接触器控制电动机的正反转实现。横梁下降结束后有0.5 s的回升运动,用于消除丝杠间隙。

2 关键技术

2.1 CQ5280立式车床控制线路改造

首先,原立车控制线路采用继电器控制形式,通过按钮、选择开关、限位开关、过流保护器、中间继电器以及接触器,经过复杂的连锁接线实现控制执行机构(电磁阀、电磁铁、电动机)运转完成相应的动作。原控制线路刀架的控制比较烦琐,刀架方向选择需要代表4个方向的中间继电器,相应的继电器得电后控制对应的交流接触器,接触器控制各种作用的电磁离合器。4个方向需要相应的逻辑保护,线路极其复杂,故障排除难度极大。改造后省去了中间继电器,外部连锁信号、各种控制信号、限位连锁信号接入PLC输入端,PLC对各种输入信号按照编写的控制逻辑进行运算,并将运算结果通过PLC的输出单元控制交流接触器,接触器控制相应的电磁离合器完成刀架4个方向的选择控制。机床的机械机构、电机回路通过限位信号、保护信号把状态返回给PLC,形成完整的控制链。机床控制工艺流程见图1。

图1 改造后的控制工艺流程

其次,原电磁离合器控制线路中没有电磁能量释放装置,造成电磁离合器切换过程中出现剩磁,导致电磁离合器切换不流畅,转换运转方向迟缓。改造参照公司部分机床及外单位机床采用电阻电容能量释放回路,增加一级中继和能量释放回路提高分断能力控制。考虑电流较小,继电器采用了施耐德的微型继电器,使得接线更加简单灵活。改造完成后大大减少了电磁离合器剩磁的出现,使电磁离合器的控制更加迅速流畅。

再次,原电动机等执行机构主回路保护采用螺旋式熔断器和热过流继电器形式。改造后采用施耐德GV2系列电动机保护型断路器取代熔断器和热继电器为电动机等执行机构提供保护。该电动机保护型断路器既能提高系统的可靠性,又能减少接线工作量和制做成本,大大提高了主回路的可靠性。

最后,原控制回路电压为了线路的连锁保护接线方便,采用交流380 V控制电压。本次改造完成后采用直流24 V的控制电压,将所有的中间继电器、交流接触器线圈控制电压改为直流24 V。凡是操作者可能接触的电压均是24 V安全电压,保护了操作者的人身安全,减少了触电事故的发生。

2.2 刀架调速系统改造

左右刀架进给功能是立式车床的核心,直接决定该设备的加工精度。本次设备改造利用国产时光科技伺服系统IMS-GCT代替原有的直流调速系统。原直流调速系统是20世界80年代的KTC50抽屉式模拟量直流调速器。该控制器采用模拟量的控制形式,调速范围窄,速度不稳定,加之已使用较长时间,故障率极高,排除故障困难,且委外维修费用极高。改用时光科技交流伺服系统后,使用该控制器专用的语言编写电机控制程序简单,同时实现了对电机位置、速度、加速度以及转矩的高精度控制。刀架在连续工作状态时可以实现大范围调速,从而实现横向的铣削功能。刀架在间歇工作状态时可以实现准确进刀,精度可以达到5 μm以内[3]。刀架进刀量的设定方式也很灵活,可以操控台点动电位器或悬挂手轮脉冲设定。增加的手脉功能大大降低工人的劳动强度,使进给定量调节更精确。刀架移动过程中可采用自动润滑方式进行刀架润滑。

在刀架控制方面,悬挂按钮站上设有刀架工作方式、进给方向、进给档位选择开关及按钮。当进入加工状态时,将按钮站上的选择按钮(间歇进给,快速,连续进给)按加工需要旋至相应位置。PLC接收信号后控制相应的接口高电平。当选择进给档位后,将按钮站上的进给档位按加工需要旋至相应位置。该刀架进给速度为1~4 000 mm·min-1,有伺服系统内部编程按进给范围分为3档。当进给方式和进给档位均选择后,按加工需要选择按钮站上的进给方向。当操作者已选择所需方式(进给方式为连续进给,进给档位为一档,进给方向为水平)时,以上所有操作均通过PLC软件程序控制相应的输出端子高电平,按下进给开始按钮,交流伺服系统控制交流伺服电机按照所选的方式工作。速度的调整由操控台上的电位器执行,即逆时针旋转电位器速度减小,顺时针旋转速度增加。改造后的刀架进给控制原理见图2。

图2 改造后的刀架控制系统

2.3 工作台控制系统改造

在工作台主轴控制方面,采用西门子6RA70 SIMOREG DC MASTER系列整流器替换原来的老V57调速系统。该调速器为全数字紧凑型整流器,输入为三相电源,可向变速直流驱动的电枢和励磁供电,额定电枢电流为15~2 200 A。直流调速器装置具有检测、保护、串行通信功能,四象限驱动器完全可逆,对电动机的速度、转矩、正反向进行全面控制。直流电动机尾部安装的速度继电器给调速器一个反馈电流,调速器根据反馈电流判断直流电机的转速情况,必要时通过修正电枢电压输出来调节电机的转速。主轴静压增加了三点油膜侧厚装置,电气控制油膜最低与最高。当油膜为0.04 mm时发出报警,工作台停止运转;当油膜大于0.12 mm时也发出报警,报警由油膜检测表输出到PLC输入端,PLC内部程序控制主轴电动机的停止。低报警是防止工作台研伤,高报警是防止工作台刚性降低[4]。

以工作台正转为例,工作台的控制流程如下所述。先将旋钮开关置于工作台变速位置,选择需要变到的档位,按下主轴变速按钮。PLC输入端子接收到信号,内部程序按照事先编辑的逻辑程序输出到相应的电磁阀。电磁阀控制相应的油路通断推动变速齿轮动作。当变速齿轮到位后,变速到位限开关压实并传递信号至PLC,至此工作台变速结束。将旋钮置于工作台工作位置并按下工作台正转按钮,PLC输入端高电平,通过PLC软件程序控制直流调速装置端子高电平,工作台将按照给定的数值开始运转。主轴正转、反转在PLC软件控制程序中除了设有自锁控制外,还设有互锁控制,增添了安全互锁措施。需要注意,工作台没启动工作前禁止刀架进给。改造后工作台控制系统见图3。

图3 改造后的工作台控制系统

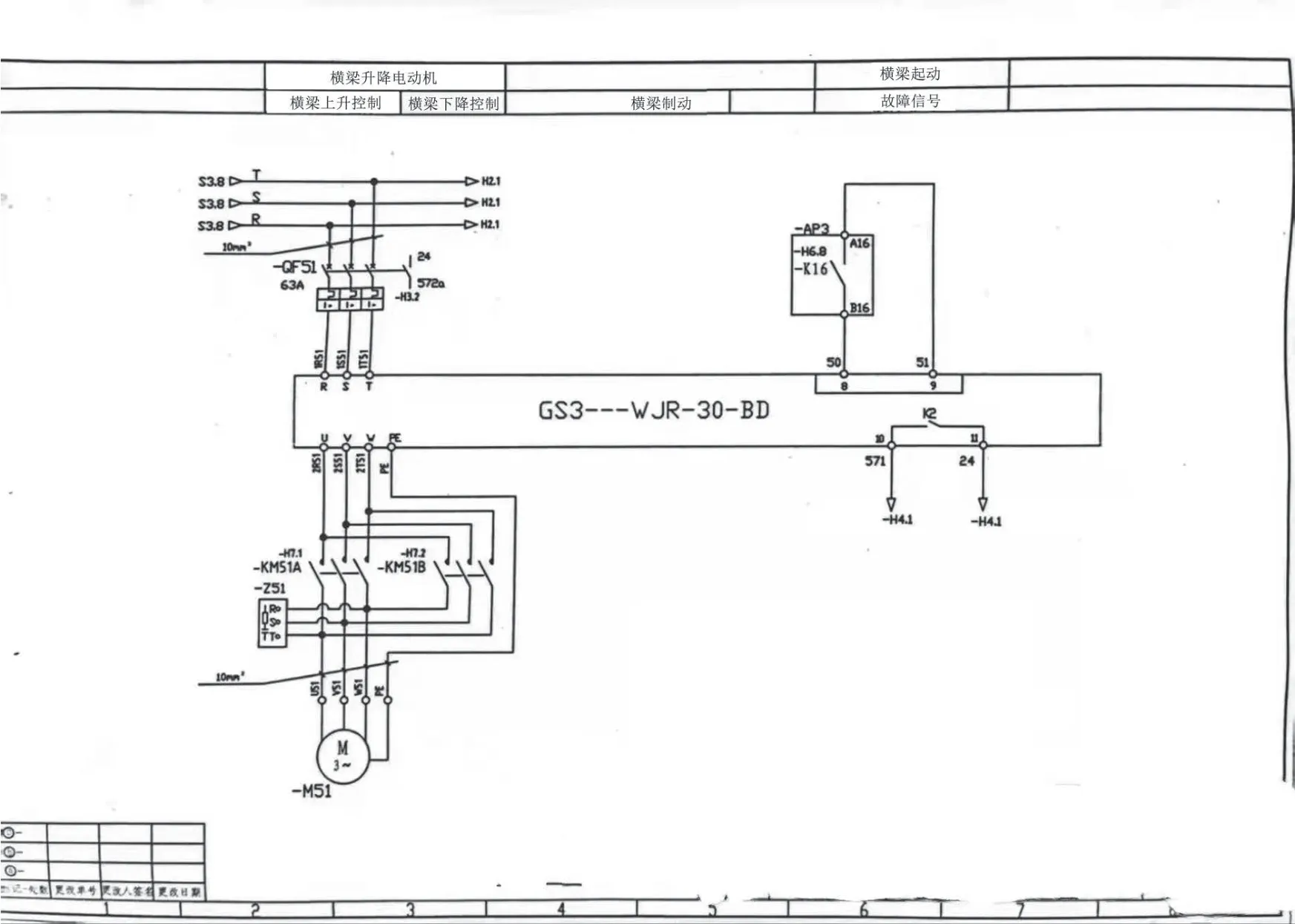

2.4 横梁升降控制系统改进

原机床横梁控制系统为交流接触器控制,横梁升降启动力矩大,运行不平稳。本次横梁升降采用国产WJR-30-BD软启动拖动,以减少横梁电机在启动瞬间对电网的波动,同时保证横梁能平稳启动。横梁刹紧原4个反馈限位串联,改造后由PLC控制,有利于快速排除故障,同时增添了安全措施横梁,在未刹紧的情况下不允许工作台工作转动。

对于横梁升降,按下横梁升降按钮后,PLC输入端子高电平,内部程序控制横梁夹紧释放,电磁阀得电。当4个横梁放松到位限位被压合即横梁放松到位时,PLC横梁升降输出端子高电平给软启动器启动信号,软启动器闭合主回路接触器横梁升降电机实现横梁的升降运转。横梁的润滑增加了自动润滑系统,当横梁移动时横梁润滑电磁阀得电,油路润滑立柱导轨和横梁移动丝杆,横梁润滑跟随横梁移动自动润滑。改造后横梁升降控制系统见图4。

图4 改造后横梁升降控制系统

2.5 其他功能改造

这主要是指增加了左右刀架数显功能。原立车刀架左右、上下进给需要通过观察机床上机械的进给轮盘来判断进给量的大小,精确度不高。改造利用日本西科磁栅尺和数显系统搭配形成了完整的数显系统。因为该立式车床结构形式受限,没有适合光删尺安装的基准面,所以选用了西科的磁栅尺而没选用精度更高的光栅尺。磁栅尺利用与录音技术相似的方法,通过录磁头在磁性尺(或盘)上录制出间隔严格相等的磁波,这一过程称为录磁。已录制好磁波的磁性尺被称为磁栅尺。磁栅尺上相邻栅波的间隔距离称为磁栅的波长,又称为磁栅的节距(栅距)。刀架的移动带动磁栅尺节距的增加或者减少,通过对应的数显转换模块抓换为数字,显示在数显表的液晶屏上。

3 CQ5280型立式车床控制系统软件和硬件设计

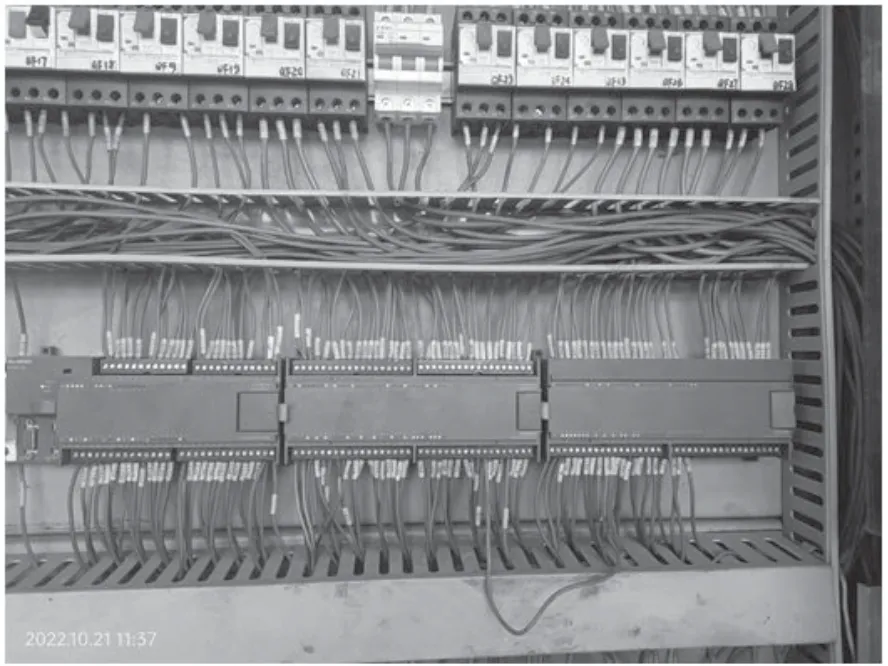

3.1 PLC硬件的选择

CQ5280型立式车床控制系统由于输入输出信号点数不多,采用西门子S7-200 CPU226系列主机外加两块EM223输入输出模块,PLC和触摸屏采用网络网际互连协议(Internet Protocol,IP)通信。该小型PLC运行比较稳定,结构紧凑,编程简单方便,价格低廉,很适合老旧机床的电气改造项目。立式车床的所有输入、输出、连锁保护控制参量通过硬接线接入PLC控制系统。用户通过编写PLC程序,处理进入PLC的工程量数据,转化数据类型。立式车床各个控制执行原件按控制逻辑运行。控制系统的硬件结构如图5所示。

图5 改造后PLC现场应用图

3.3 触摸屏选型

该立式车床的电气控制组成部分不多,需要触摸屏显示的界面只有4个,所以采用西门子700IE V4 7寸系列。该触摸屏通过和S7200 PLC的连接,实时监控立式车床的运行状态和运行参数。当出现故障时,故障信息会显示在触摸屏上,方便操作人员诊断设备故障,同时可以通过编制虚拟按键实现立式车床所有的开启和停止。

3.4 软件部分

利用西门子S200编程软件Step7V3.1和西门子触摸屏编程软件wincc flexible 2008sp4,根据立式车床的工作台、横梁、左右刀架、油站以及限位连锁等其他检测信号,通过逻辑运算关系编制PLC控制程序和触摸屏控制程序。

4 结语

CQ5280立车改造后有效简化了外部控制回路,新的直流调速系统和交流流调速系统性能可靠,实现了设备的平稳运行,且改造费用低廉。该设计采用直流24 V电压作为控制电压,提高了操作者的安全系数。PLC内部软继电器代替了大量的中间硬继电器,简化了外部控制回路,消除了众多节点。由于PLC采用软件编制程序完成控制任务,可用触摸屏实现在线监测。PLC程序运行的可视化大大缩短了工人故障排查时间,降低了故障停机率。