复合材料R区结构渐近损伤和疲劳寿命趋势分析研究

2023-01-06李根生张宪政

*李根生 张宪政

(江西洪都航空工业集团有限责任公司 江西 330024)

复合材料因其耐高温、耐腐蚀、耐疲劳以及比强度、比模量高等优点,在航空航天等领域应用越来越广泛[1]。复合材料技术不断完善。然而在生产和应用过程中,不可避免地会产生分层、夹杂、脱粘等缺陷[2],这些缺陷严重影响产品性能,复合材料连接角片的R区为曲面过渡区,同时,R区多为应力集中区域[3],更容易发生疲劳破坏。

目前针对复合材料疲劳寿命的研究较少,利用理论解析法或有限元建立典型渐进损伤模型和疲劳寿命模型效率更高,且有利于参数化研究。

本文通过复合材料L型角片的模型,探究复合材料R区的渐进损伤和疲劳寿命模型,疲劳寿命趋势分析。基于ABAQUS建立模型进行仿真分析,采用UMAT子程序建立复合材料L型角片R区的渐进损伤和疲劳寿命模型。为典型复合材料的疲劳寿命分析提供参考。

1.复合材料L型角片有限元建模

复合材料的破坏模式一般分为以下四大类,纤维损伤破坏、基体损伤破坏、层间分层破坏以及基体和纤维之间的剪切损伤破坏,由于破坏模式的复杂,建立三维实体有限元模型。基于复合材料翼梁连接结构R区,应用ABAQUS软件建立复合材料L型角片三维模型。模型如图1所示,拉伸宽度为25mm,此模型定义为基准模型。由于复合材料翼梁连接结构的失效主要集中在R区,所以子程序的渐进损伤只应用于R区,并且只有R区参与UMAT子程序的疲劳寿命的计算。另外把有限元模型分为两个部分,分别采用不同的方式赋予力臂和R区材料属性。L型角片总厚度为2.992mm,单层层合板厚度为0.187mm,共16层。其铺层顺序为[ 45/-45/0/90/0/-45/45/0]S,力学性能如表1所示。

表1 铺层材料的力学性能

图1 三维实体有限元模型(基准模型)

注:E11,E22,E33为纤维方向、横向、厚度方向的杨氏模型;Vij,Gij(ij=12,13,23)分别为1-2、1-3、2-3平面的泊松比和剪切模量;XT,XC为纤维方向的拉伸、压缩强度;YT,YC为横向的拉伸、压缩强度;ZT,ZC为厚度方向的拉伸、压缩强度;Sc12,Sc13,Sc23为分别代表1-2、1-3、2-3平面的剪切强度。

复合材料L型角片有限元模型建立两个分析步,第一个分析步为静力计算,得出复合材料R区的应力分布。第二个分析步为疲劳计算,计算出其在某一载荷下的疲劳寿命。当复合材料R区破坏层数超过半数,判定模型失去承载能力,发生彻底破坏,记录此时疲劳载荷循环分析步的个数,从而计算疲劳寿命值。

2.复合材料渐进损伤模型

(1)复合材料层合板失效模式及破坏准则

本文采用以二维Hashin损伤准则的Shokrieh三维疲劳损伤准则作为复合材料是否发生损伤的判据[5-7]。复合材料层合板失效模式主要取决于以下七种损伤形式:

其中,σij为每个单元的应力分量;X i(n,σ,k)为单轴疲劳载荷作用下的纵向剩余疲劳强度;Yi(n,σ,k)为单轴疲劳载荷作用下的横向剩余疲劳强度;Z i(n,σ,k)为单轴疲劳载荷作用下的法向剩余疲劳强度,当i为T时,表示层合板的拉伸强度,i为C时表示层合板的压缩强度;S ij(n,σ,k)为单向板在单轴剪切疲劳载荷作用下相应的剪切剩余疲劳强度,n为疲劳载荷循环次数,σ为应力,k为应力比。

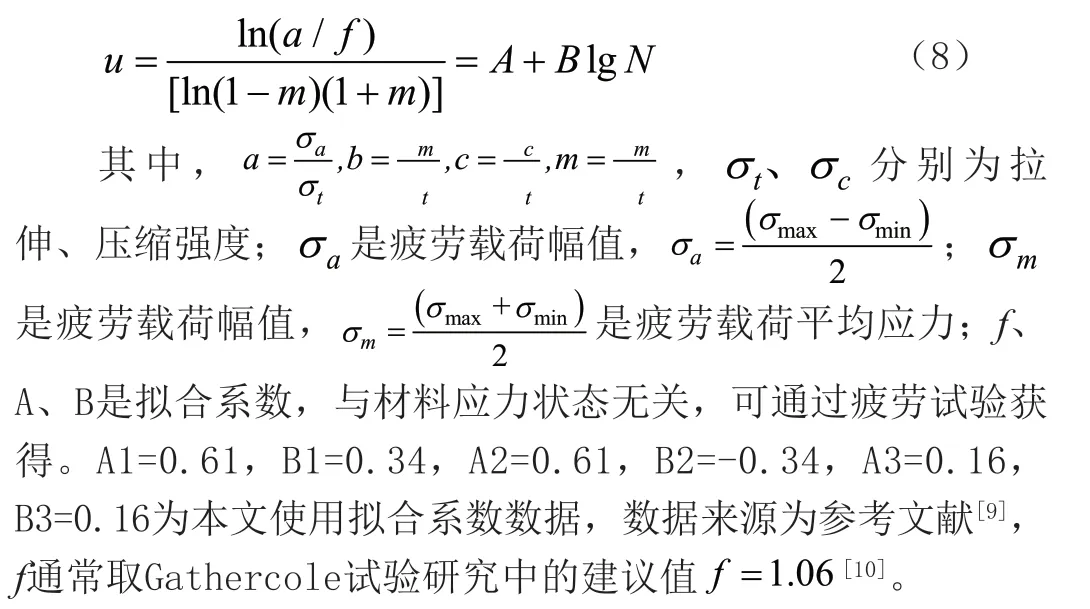

(2)复合材料层合板疲劳寿命预测模型

本文采用Shokrieh[8]修正的Bheshty提出的等寿命模型,能够准确预测单向板的疲劳寿命,其模型表述如下:

(3)复合材料层合板退化准则

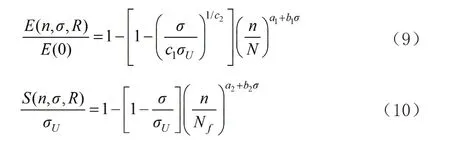

当复合材料受到交变载荷发生失效后,材料的承载能力逐步下降,具备一定的承载能力或者突然失去承载能力。材料性能渐进退化准则为疲劳加载强度及强度退化模型。剩余刚度退化公式推导的刚度、强度退化公式[9]为:

其中,σU是初始强度;σ是在若干疲劳载荷循环下的剩余强度;N是在最大疲劳应力水平σ及应力比k下的疲劳寿命;c1,c2,a1,b1,a2,b2是六个曲线拟合系数,与应力状态无关。拟合系数可以通过层合板的疲劳试验获取。

(4)复合材料疲劳分析方法流程

通过复合材料层合板失效模式及破坏准则、疲劳寿命预测模型、突降和渐降刚度和强度退化公式,编写UMAT材料疲劳损伤子程序,如图4所示。

图4 分析流程图

3.复合材料L型角片疲劳寿命的影响因素

循环载荷作用下,R区内部主要产生层间拉伸力和层间剪切力,造成基体破坏或基体-纤维破坏两种主要的疲劳破坏模式。本节主要研究弯矩M引起R区疲劳破坏的主要影响因素:应力比和R区角度。

(1)应力比对R区的疲劳寿命的影响

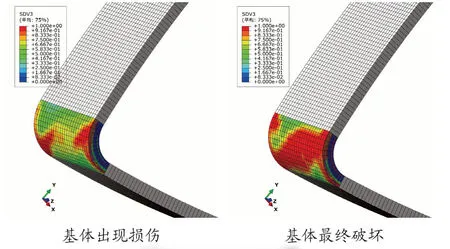

对于基准模型选取应力比为0.06和0.5进行仿真计算,基准模型,如图1所示,破坏模式为基体拉伸破坏,基准模型在应力比为0.06时的基体拉伸损伤云图,如图5所示。

图5 基体拉伸损伤云图

在保证疲劳载荷峰值相同的情况下,应力比为0.5时寿命较大,由于应力比越小,疲劳载荷的幅值越大,从而导致模型的寿命减小。

(2)R区角度大小结果对比

在基准模型的基础上,分别对R区半径角度为60°、90°、120°的模型在弯矩载荷下进行仿真计算,研究R区半径角度对疲劳寿命的影响。R区半径角度为60°时的基体拉伸压缩损伤云图,如图7所示。

图7 基体拉伸压缩损伤云图

在保证疲劳载荷峰值相同的情况下,由于120°的平均应力大于90°的平均应力大于60°的平均应力,所以疲劳寿命会随着这三个角度的变大而变小。

4.结论

通过构建复合材料层合板L型角片R区的渐进损伤和疲劳寿命模型,从计算结果可以得出以下结论:

(1)基于ABAQUS子程序UMAT实现复合材料L型角片R区的渐进损伤模拟,发现首先在R区外侧发生破坏,随着载荷的增加,损伤逐渐向R区内侧扩展。

(2)在弯矩载荷下,复合材料L型角片的R区疲劳寿命随着应力比的减小而减小,随着R区半径角度的变大而变小,本文所提出的方法对典型结构的疲劳寿命趋势分析具有一定的适用性。