密闭立式连续退火炉辊结瘤原因分析与控制措施

2023-01-04常志禄文赫荔

邢 巍,常志禄,文赫荔,秦 昊,李 波

(安钢集团冷轧有限责任公司,河南 安阳 455000)

随着我国国民经济建设不断腾飞,市场(汽车、家电、变压器等)对冷轧钢板(带钢)产品需求量日益增加。 相较于热轧钢板(带钢),冷轧在低于钢材再结晶温度以下轧制,轧制过程中带钢温度较低,因此表面氧化程度低,并且可根据用途不同制造出表面粗糙度和形貌(光面、麻面、印花等)不同的带钢。冷轧后带钢通过采用不同加热工艺制度(完全退火、不完全退火等)可获得物理性能(强度、硬度、塑性等)可控的成品。冷轧带钢解决了热轧过程中温降和温度分布不均等问题, 规格上也弥补了1.80 mm以下热轧无法生产的空缺。 在冷轧轧制设备上四辊CVC轧机、六辊HC轧机、森吉米尔二十辊轧机等配置轧制数学模型、板形仪反馈等对带钢厚度、板形闭环控制生产,因此冷轧带钢同板差、板形(平直度)等指标质量更高。

在冷轧带钢生产中退火炉内炉辊结瘤是冷轧-连退机组工艺段炉区常见问题。 炉辊结瘤的产生在带钢表面形成白色点状硌印或针刺状亮点缺陷,影响带钢表面质量。 大量不规则炉辊结瘤堆积还会影响炉内带钢跑偏控制。因此,分析连退炉内炉辊结瘤产生原因并针对性采取控制措施有重要意义。

1 设备概况

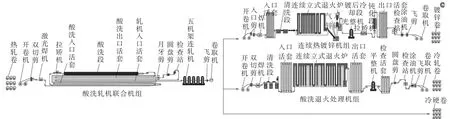

安钢1 550 mm冷轧薄板工程年产量120万t(冷轧产品70万t/a,热镀锌产品30万t/a,冷硬卷20万t/a)。主要生产机组有酸轧机组一条,连续退火机组一条,热镀锌机组一条。 酸轧机组由日本TMEIC公司设计,采用五机架六辊冷连轧机(HC轧机)。 连退机组由日本新日铁公司(Nippon Steel Corp)设计并提供技术,与镀锌机组位于酸轧机组后线, 平行布置在同一个厂房内,产品以高级家电板、建筑板为主(见图1)。

图1 安钢1 550 mm冷轧生产工艺流程示意图

连退机组工艺段炉区为立式密闭炉, 炉内由氮气(N2)、氢气(H2)按照一定比例混合形成还原性保护气氛,保证带钢在炉内加热退火过程中不被氧化,同时去除带钢表面残留的氧化物。 加热方式为封闭式煤气辐射管加热与电加热带加热相结合。 根据带钢走向由预热段(PHF)、加热段(HF-1、HF-2)、均热段 (SF)、 缓 冷 段 (SCF)、1#冷 却 段 (1C)、 过 时 效 段(OA-1、OA-2)、2#冷却段(2C)及水淬(WQ)组成(见图2)。 炉内设有板温计和炉温计对炉内带钢板温和炉内温度实时反馈;各区域设有露点测试取样孔,采用红外线气体分析仪连续自动进行露点测定; 同时炉内控制模式有板温控制模式和炉温控制模式两种, 通过炉内大数据反馈与分析可实现对炉内各区域段温度与炉内气氛实时监控[1]。

图2 安钢冷轧连退炉工艺简图

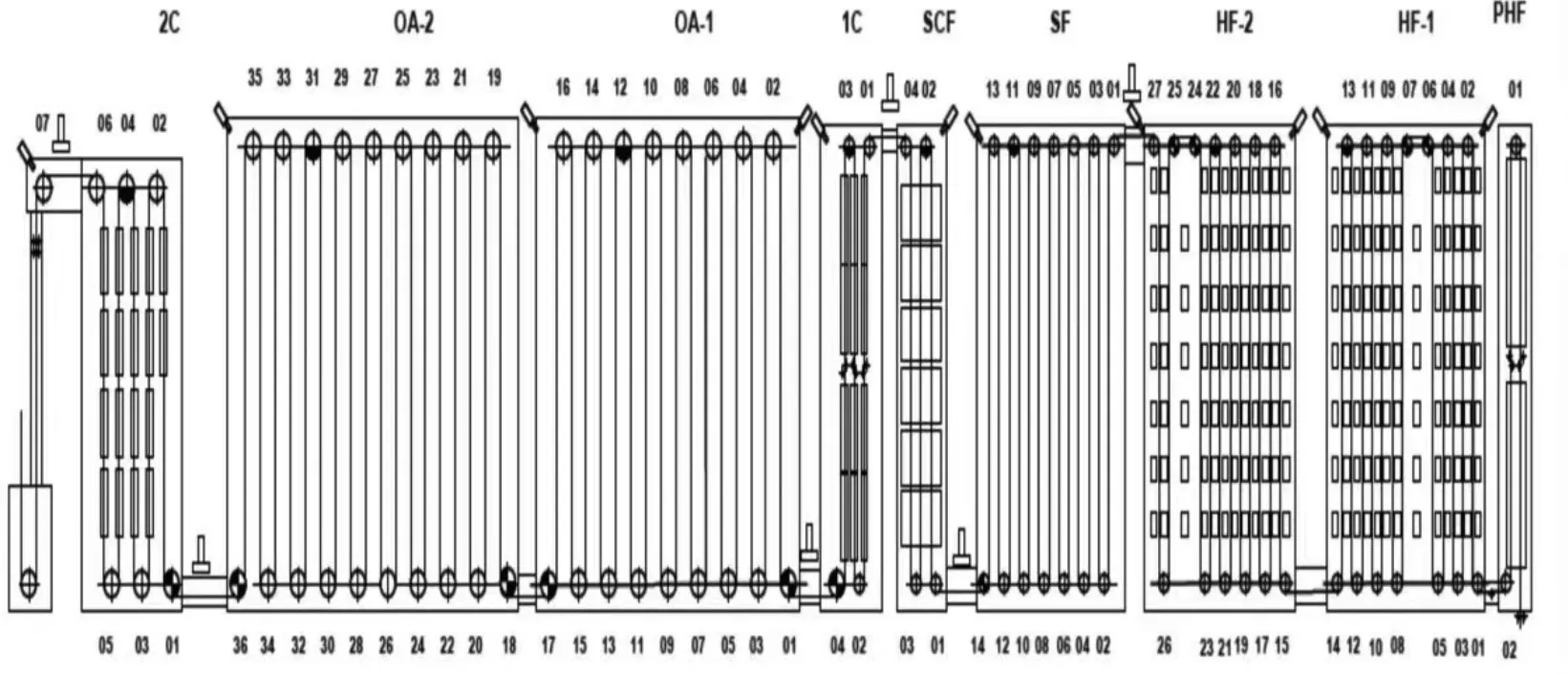

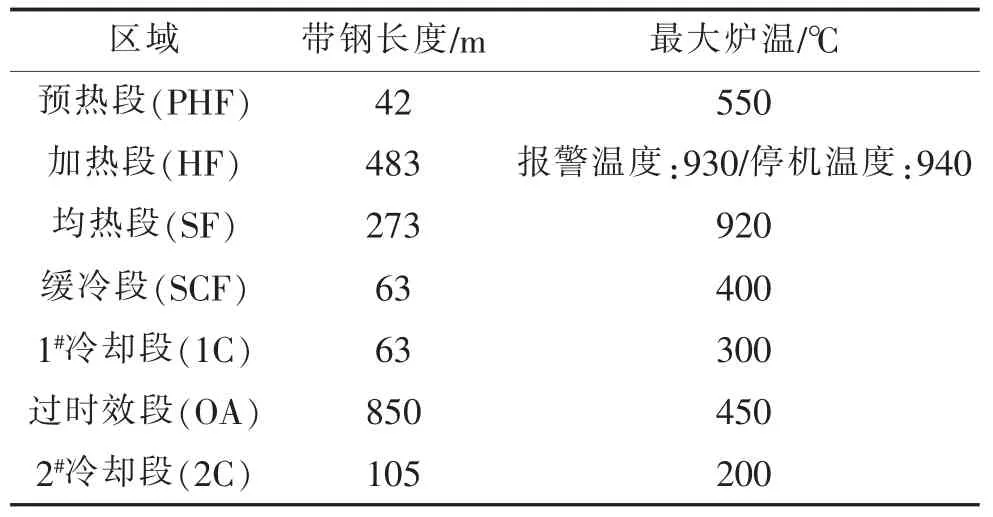

安钢冷轧连退炉区主要设备参数见表1。

表1 连退炉区主要设备参数

安钢冷轧连退炉各区域加热能力见表2。

表2 连退炉区加热能力

2 存在问题

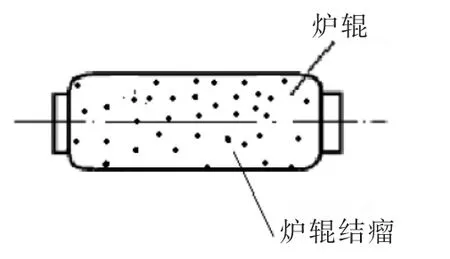

安钢连退机组出口冷轧卷成品立式检查台频闪仪下成品带钢表面出现白色点状或针刺式亮点印记,该印在水平检查台上停车检查后有光感无手感。对该表面缺陷从出口成品段向上道工序进行追踪,最终锁定发现带钢出炉区即存在该情况。经过对连退炉开炉检查,发现炉辊表面出现大量结瘤,炉辊结瘤位置主要集中在加热段(HF1/HF2)和均热段(SF),炉内带钢表面点状印也是在均热后出现, 以此认定炉辊结瘤是导致该缺陷产生的主要原因。 炉辊结瘤是指炉辊表面点状凸起,分为两类:一类是非金属异物粘附形成;另一类是金属铁(Fe)在高温熔融状态下在炉辊辊面上与炉辊的机体材料发生化学反应形成。

机组连续生产中随着炉辊工作温度的升高,炉辊与钢带之间的滑动促进结瘤生成。 这些结瘤物在辊面会越长越大,凸起高度可以达到0.5 mm。结瘤凸起在与带钢接触运行时会产生硌印, 从而在带钢表面形成点状印, 造成带钢表面产生严重的质量缺陷(见图3)。

图3 炉辊结瘤示意图

3 原因分析

炉内炉辊结瘤按其形成机理分为粘附型和反应型两大类。粘附型结瘤主要是炉内异物落入辊面(如炉内耐火保温纤维颗粒),受到带钢与炉辊挤压后粘附在辊面上形成的结瘤。 反应型结瘤是高温下带钢与炉辊相对滑动时带钢表面氧化物与炉辊自身表面氧化物聚集形成, 这类氧化物结瘤在高温下与炉辊会产生轻微熔融、扩散和合金化[2]。 对于第二类炉辊结瘤形成过程进行分析可以得出:来自于带钢表面的氧化铁皮(Fe2O3、FeO)是造成结瘤的主要原因。 这类结瘤的产生要经过以下三个过程:①氧化铁皮(粉)聚集;②炉内氧化铁还原;③还原后单质铁与炉辊表面氧化物结合堆积成点状颗粒。

氧化铁皮的来源分为炉外带入和炉内氧化两种。 前者是在机组运行生产过程中带钢表面氧化物带入炉内产生的。 带钢在酸洗轧制过程中由于带钢在酸洗槽内停留时间(过短或过长)和酸液浓度(摩尔浓度)变化会造成带钢表面欠酸洗和过酸洗,进而造成带钢表面残留氧化铁粉和铁。 带钢表面残留的氧化铁粉和铁经轧制残留在带钢表面, 而且铁粉被乳化液中的轧制油包裹,残留在成品板带上。

带钢炉内氧化原因:

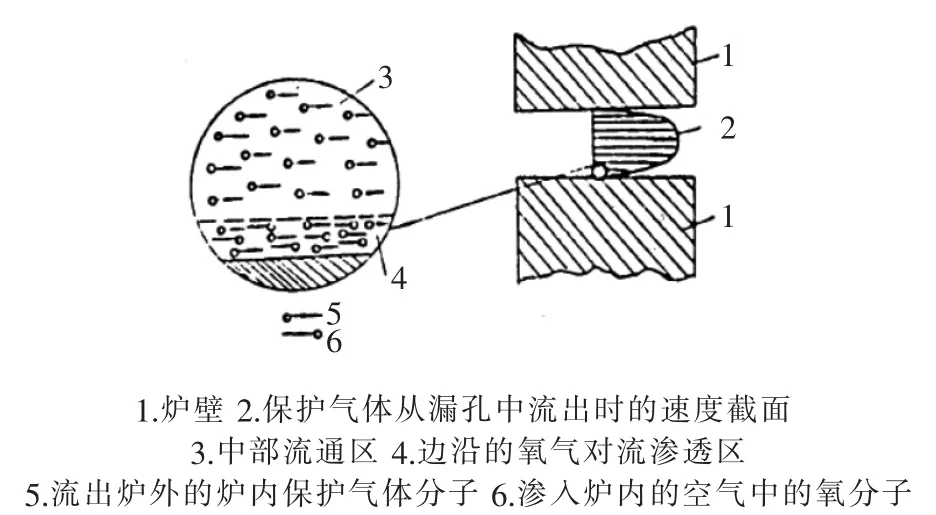

(1)炉体密封性差,炉外氧气渗漏进入炉内,炉内氧含量过高, 高温下带钢基体与氧气发生化学反应。造成炉内氧含量过高的原因除去炉壳存在裂缝、漏点等设备原因外, 也跟炉内外存在巨大的氧含量差有关。尽管炉内属于正压操作系统,但是在炉壁漏洞的边沿上仍然会发生氧气的对流渗透。 氧气之所以能逆着气流穿过漏洞渗入炉内,主要原因有两个:①炉内炉外有极大的氧气浓度差, 炉内气氛的氧气分压几乎等于零,而炉外在一个标准大气压下,空气中的氧气含量为21%, 这是氧气渗入炉内的主要动力;②炉壁的漏洞往往是非常不规则的(像孔道弯曲、孔壁粗糙等)。 保护气体从炉内流出时就遭受很大的阻力,而使流速大大减慢。特别是在流体和炉壁接触的界面上,由于存在极大的摩擦力,使流速下降到很低的限度, 这就形成了氧气渗入炉内的有利条件,当具备以上有利条件,氧气就可以渗入正压系统的炉内(见图4)。

图4 炉子漏洞边沿的氧气分子对流渗透示意图

(2)炉内气氛不稳定,含水量过高。 炉内保护气体(H2、N2)的脱水系统发生异常将促成保护器本身的水分含量突然增高或者保护气体中杂质含量较高引起的气氛变化。 炉内高温下水蒸汽(H2O)与带钢(Fe)发生化学反应生成Fe3O4,见式(1)。

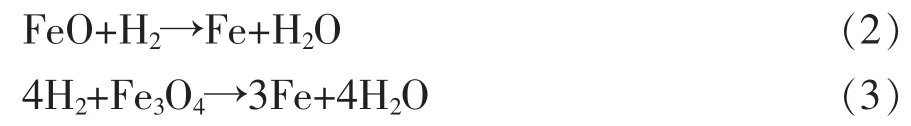

炉内还原性气体氢气(H2)与带钢表面氧化亚铁(FeO)/四氧化三铁(Fe3O4)发生化学反应就会生成单质铁(见式(2),式(3)),而这些还原后的单质铁聚集在一起与炉辊表面结合堆积最终形成炉辊表面点状结瘤。

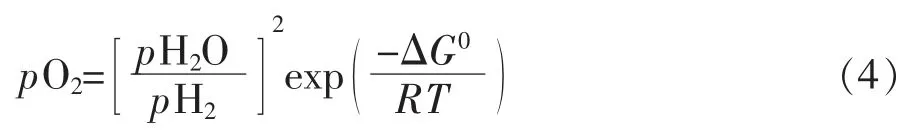

判断还原反应是否发生的主要因素是氢气和水蒸汽的比例。 控制两者的比例(H2/H2O)相当于H2+H2O的混合气体分压[3-4]。 反应平衡时,吉布斯自由能为零,氧分压如下:

式中:pO2、pH2O、pH2分别是氧气分压、水蒸气分压、氢气分压,Pa;ΔG0为反应发生式吉布斯自由能,J;R为气体平衡常数;T为反应发生温度,℃。 从式(4)中可以看出,炉内氧化性气氛和水蒸气分压成正比,和氢气分压的平方成反比[5]。

4 措施

结合炉辊结瘤形成原因, 采取相应控制措施减少和抑制结瘤产生对改善带钢表面质量有较大的作用。 控制结瘤的措施主要分为减少结瘤形成的条件从而影响到结瘤产生以及对已形成结瘤采用相应措施去除结瘤和控制结瘤进一步生长两个方面。

(1)严格控制带钢入炉前清洗段工艺流程,适度提高碱液浓度,增加带钢在清洗段停留时间,保证刷辊正常运行,从而提高清洗质量。对清洗后带钢入炉前测定反射率(反射率法,也称贴膜法、粘贴法或Scotch胶带反射率法,用L值表示;测定反射率时用一种专门的粘带贴在需检测的带钢表面, 把带钢表面的残污物粘到粘带上,用反射率检测仪测粘带的反射率,将测得的样品数值和标样对比即可得到带钢表面洁净度;L值越大,反射率越高,表面越清洁),确保轧制后带钢表面残留物清理干净。

(2)对于粘附类结瘤通过修磨炉辊可有效进行去除。炉辊修磨一般分为在线修磨和停炉修磨两种。在线磨炉辊是指在生产中通过改变炉内带钢运行速度, 利用带钢与炉辊速度差产生的相对滑移磨掉炉辊结瘤(安钢连退机组在线磨炉辊时炉内运行带钢一般选用1.0~1.5 mm规格, 该规格带钢炉内易于控制同时厚规格带钢变形抗力、强度、硬度较大磨辊效果更好); 停炉磨炉辊一般是利于机组检修停炉期间,人工用油石对炉辊表面结瘤修磨。相较于在线修磨,停炉人工修磨直接接触炉辊结瘤,针对性强、修磨效果更佳,缺点是需要停炉、开炉盖等一系列工作,影响机组运行,职工劳动强度大。

(3)炉内气氛控制。 炉内气氛直接影响到带钢在炉内的氧化还原状态, 进而影响到炉辊结瘤的产生。炉内气氛监控要点主要集中在炉压、露点、氮气氢气混合比三方面。炉压反馈与监控主要是防止炉外大气中氧气的渗漏,适度保持炉内正压可减少炉外氧气进入炉内与炉内带钢产生氧化反应。露点是炉内保护气体中含水量的标志,通过炉内露点的测试和分析可以间接推断出炉内环境气氛变化状态,露点偏高时要考虑制氮站和制氢站氮气与氢气干燥情况,同时也要确认炉壳泄漏状态(炉外氧气进入炉内与带钢氧化反应)。氮氢混合比主要是控制炉内带钢氧化铁还原情况。氢气属于还原性气体,具有极高的还原性,提高氢气含量可促进氧化铁还原反应,提高反应速率;相反提高氮气含量则会抑制氧化铁还原反应速率。

(4)炉内张力控制。连退机组运行时为保证炉内带钢不发生跑偏,炉内带钢都处于建张状态,其张力的大小是通过炉辊电机带动炉辊转速差控制。 建张状态下带钢与炉辊紧密接触形成一定压力, 这也是形成结瘤的诱因。因此,在生产中适当减少张力也能减少炉辊结瘤的产生。

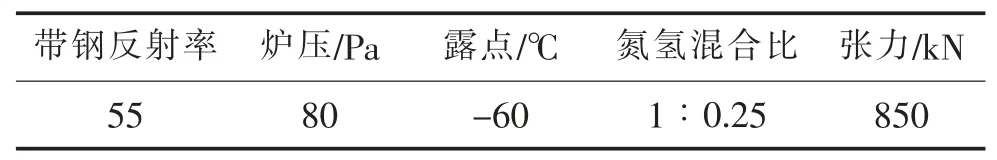

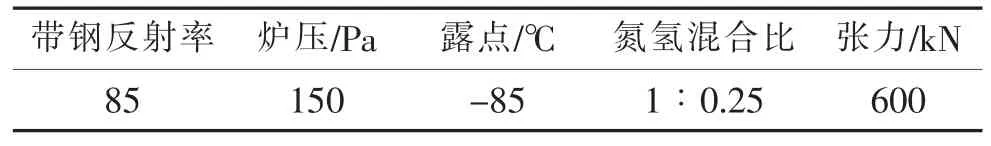

结合理论分析和2020年连退机组炉区结瘤情况,在2021年对机组带钢入炉前反射率明确了具体要求:酸轧出口不低于50,连退入口清洗段不低于85。 同时对工艺段炉区相关参数进行优化调整(见表3,表4)。

表3 炉区优化前参数(2020年)

表4 炉区优化后参数(2021年)

5 效果

随着安钢冷轧-连退机组的高效稳定运行,炉辊结瘤带来的板面表面质量问题成为生产中的关注重点。在理论分析基础上不断摸索和优化设备参数,最终取得了较好的效果。

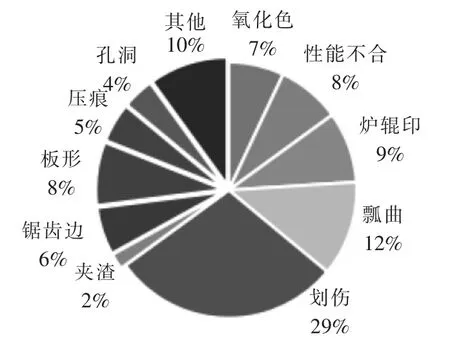

2020年度安钢冷轧-连退机组成品带钢表面炉辊印在安钢冷轧卷产品质量缺陷比例为9%左右(见图5)。

图5 2020年安钢冷轧卷产品质量缺陷比例扇形图

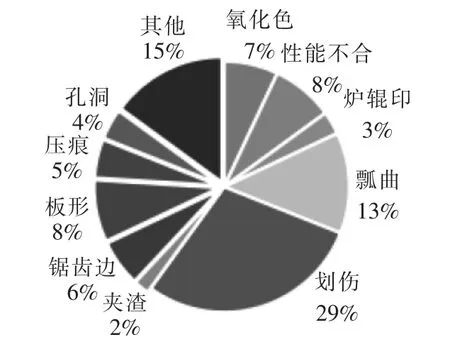

通过技术创新和设备参数优化,2021年度带钢表面炉辊印在安钢冷轧卷产品质量缺陷比例下降到3%左右(见图6)。 结合目前国内钢材市场冷轧卷价格情况, 采用工艺优化后安钢冷轧卷综合降本增效在85万元左右。

图6 2021年安钢冷轧卷产品质量缺陷比例扇形图

6 结语

分段密闭立式连续退火炉内炉辊结瘤会在带钢表面形成有光感白点(严重的会形成针刺状亮点),直接影响成品冷轧卷表面质量, 该缺陷甚至还会影响到下游深加工用户的产品表面质量。 同时大量分布不均的炉辊结瘤还会影响到炉内带钢跑偏。因此,炉辊结瘤形成原因的研究与控制在冷轧带钢生产中有一定的意义。 通过测量酸轧出口和连退清洗出口反射率,控制清洗碱液浓度,提高了入炉前带钢表面清洗质量,减少了炉内结瘤产生必要条件。同时对炉内露点跟踪控制在-85 ℃左右, 从而控制炉内气氛及炉内带钢表面氧化物还原反应程度。 炉压适度调高到150 Pa左右, 炉内带钢张力适度降低到600 kN左右,减少了炉辊结瘤形成的机理条件。经过生产工艺过程管控和炉区工艺参数优化后, 安钢冷轧卷产品质量有较大幅度提升, 带钢表面炉辊印缺陷下降明显,可供国内同类型机组参考借鉴。