电火花辅助电弧高效铣削技术智能化数控系统设计

2023-01-04武鑫磊刘永红张澎鑫

武鑫磊,刘永红,亓 梁,信 超,张澎鑫

(中国石油大学(华东)机电工程学院,山东青岛 266580)

电火花加工具有无切削力、不受材料机械特性的限制等特点,在高强度、高硬度难切削材料零件加工方面有独特优势。电火花数控加工机床有特殊的加工性能和操作要求,许多科研人员对其数控加工系统进行了详细研究。陈默[1]针对数控系统功能性与实时性之间产生矛盾的问题,提出了一种基于编码器/播放器体系架构的数控系统,减轻了系统的实时计算负担,并据此开发了六轴联动电火花成形加工机床数控系统。陈昊[2]基于该架构对复杂零件多轴联动电火花加工作了运动学规划,提出了多种曲线插补方法。贾雨超[3]基于Windows电火花数控系统,开发了适用于叶盘流道加工的高速电弧铣削粗加工和电火花成形精加工双模的数控系统,并实现了两种加工方式的快速切换。何斌[4]设计了嵌入式线切割数控系统,分别基于WinCE系统和Linux系统开发了客户端和服务器端,提高了整体系统的层次性和扩展性。王锋[5]和王富盛[6]基于Android平台开发了电火花线切割智能加工系统,使用移动设备实现了远程控制,同时还可自动生成线切割G代码。此外,才群[7]研究了电火花线切割加工智能数控系统,明杨[8]提出了高频气中电火花加工放电状态检测与伺服控制系统等,这些研究都有效推动了电火花加工机床数控系统的发展。

传统电火花加工效率较低,难以高效加工难切削材料,为此,研究人员探索了各类高效电火花加工技术。Wang等[9-10]采用电火花电弧复合加工技术对Ti6Al4V和Inconel718合金开展加工工艺实验,所得材料去除率相比传统电火花加工提高了2~3个数量级,相对电极损耗率小于2%。刘志东等[11-13]提出了功能电极电火花诱导烧蚀铣削方法,将工件加工过程中燃烧氧化产生的热量用于金属的可控蚀除。Shen等[14-15]提出高效干式电火花加工和高效近干式电火花加工的方法,分别采用气体和雾气作为加工工作介质并使用高功率、高能量脉冲电源对AISI304不锈钢和Ti6Al4V合金开展了加工实验。Zhao等[16]提出了一种基于机械-液体耦合断弧的高速电弧加工方法,对电弧放电铣削的加工机理进行了研究,揭示了材料高速蚀除的机理。Wu等[17]提出一种可持续性绿色高效电火花铣削方法,使用新型绿色高效高能脉冲电源以及在加工间隙冲注环保工作介质对17-4PH不锈钢进行加工,结果表明该铣削方法可满足节能高效、可持续生产的要求。

电火花辅助电弧高效铣削技术是近年来作者所在团队研发的一种新型加工技术,该技术具有极高的加工效率,加工镍基高温合金GH4169的材料去除率达11 523 mm3/min、电极相对损耗率约为1.5%,加工成本远低于机械铣削[18]。本文对基于电火花辅助电弧高效铣削技术的智能化数控系统进行了设计,有效提升了该技术的智能化程度。

1 电火花辅助电弧高效铣削技术原理

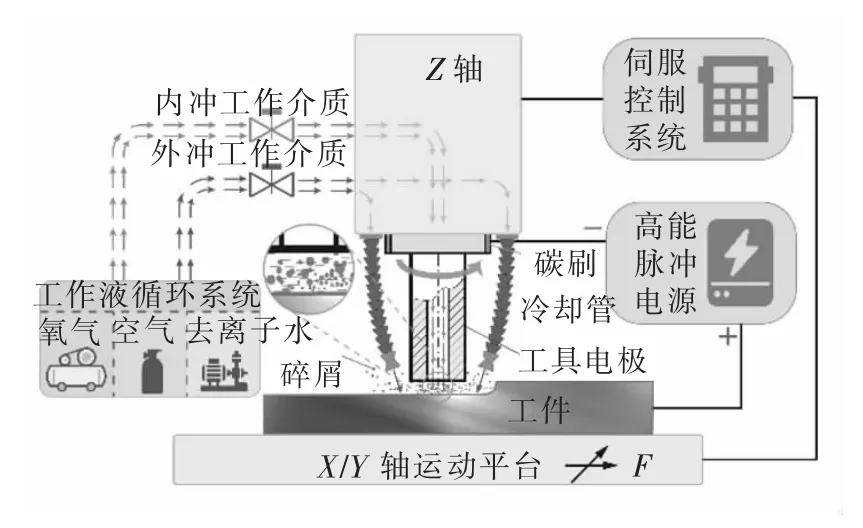

电火花辅助电弧高效铣削机床原理见图1。该机床的伺服运动平台包含X、Y、Z移动轴及A、B等旋转轴,由伺服控制系统进行控制。工件固定在工作台上,工具电极固定在Z轴上。高能脉冲电源为电火花辅助高效铣削提供能量,工具电极和工件分别接入脉冲电源的两极,由高压低能电火花脉冲模块和低压高能电弧脉冲模块组成,电火花脉冲放电模块为电弧脉冲放电模块提供辅助。工作液循环系统可实现不同工作介质的工具电极内外复合冲注,将工作介质通过冷却管注入放电加工间隙;在主轴的高速旋转带动和工作介质的高速流动的综合作用下,产生的蚀除产物会被迅速排出,避免粘附在工件和工具电极表面而造成拉弧和烧伤。

图1 设备构成示意图

2 智能化数控系统构成

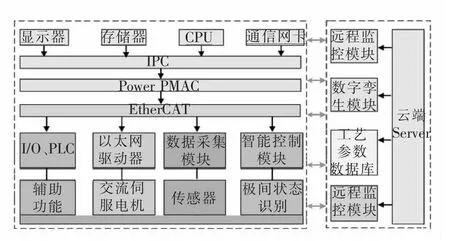

电火花辅助电弧高效铣削智能化数控系统的主要模块有数据实时采集模块、数字孪生与远程监控模块、智能状态识别模块、伺服运动智能控制模块和工艺参数数据库模块等(图2)。

图2 电火花辅助电弧高效铣削机床智能化数控系统组成原理图

本地机床端与云端服务器协同实现整个数控系统的功能。其中,本地机床端的主要功能是伺服控制机床各轴、采集机床各类运行数据以及简单识别极间状态;云端服务器的主要功能是远程监控加工状态、数字孪生加工过程、更新工艺参数数据库以及智能控制模型计算。云端服务器与本地机床端进行实时通讯。

2.1 伺服运动控制模块设计

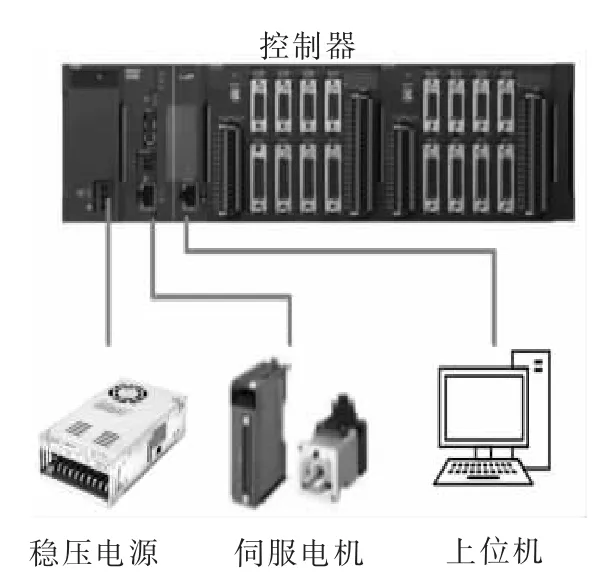

本研究采用PowerPMAC,通过以太网对各个坐标轴所用伺服电机进行控制。在数控系统中实现控制G代码等的传输与解析,以控制各轴实现移动、转动等。伺服运动控制示意见图3。Power PMAC控制器所用CPU为CK3M、轴卡为CK3W,这二者通过壳体上的接口直接连接并固定,具有较高的集成度和稳定性;控制器由24 V稳压电源供电,并通过工业以太网与上位机连接通讯。

图3 设备构成示意图

Power PMAC控制器极大地提升了运算速度,可实现多任务同时在线、超高速地同步控制与高精度的轨道控制,依靠高度智能化可化解许多操作系统故障并减少意外发生。研究时采用的EtherCAT以太网接口,可使控制器集成度更高、结构更紧凑、传输性能极大提高。一方面,工控机通过与Power PMAC通讯来实现对交流伺服电机的控制并完成机床的伺服运动;另一方面,工控机通过与微型控制器通讯来完成对电火花辅助电弧高效铣削加工电源的控制。本研究在数控系统的设计中同时考虑了工控机与下位机和单片机的通讯。

数控系统的主界面见图4。数控系统软件的监测模块和模式选择模块分别位于主界面两侧,其主要功能是显示机床运动坐标和选择不同功能模块。该部分不会随着不同模块的切换而改变。

图4 电火花辅助电弧铣削数控系统主界面

在自动运行模式下,数控系统界面的最左侧一栏为监测部分,其作用是实时显示机床的机床坐标和指令坐标以及电极与工件之间的反馈电压;界面的最右侧一栏为模式选择部分,可在此切换不同模式。模式切换后,界面左右两侧不变,但界面中间会显示为相应模块。

2.2 智能状态识别模块设计

本研究构建了智能加工状态识别模型,对电火花辅助电弧高效铣削加工状态进行智能识别。实时识别由“云-边缘计算”协同进行,综合利用了云端服务器和本地计算机计算能力。本地机床端需完成大量其他工作,无法实现大规模计算,因此将这部分工作转移到云端服务器进行。在本地机床端放置构建的模型,仅需进行简单运算,即可完成对加工状态进行识别;在云端服务器,对本地机床端的识别结果进行核验,并根据实际情况修正模型。系统会根据加工状态识别结果对机床运动过程进行在线调整,从而实现智能伺服控制。

2.3 工艺参数数据库设计

电火花辅助电弧高效铣削加工时需设置大量工艺参数,并且不同工艺参数组合对应的加工效果也不同,因此设计了工艺参数数据库,可根据工况实现对工艺参数的调用,避免了因选用不合适的加工参数而对工件和工具电极造成损坏。

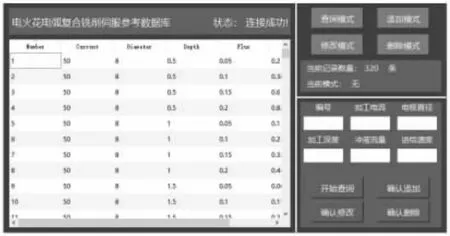

依据数据库设计流程对电火花辅助电弧高效铣削加工工艺数据库进行设计,首先将大量实验获得的工艺参数和工艺性能导入数据库管理软件并生成数据库文件,随后通过操作语句实现对数据库文件的操作。数据库的人机界面分为状态显示、数据显示、功能选择和数据操作四部分(图5)。

图5 电火花辅助电弧高效铣削加工数据库界面

界面打开之后,首先显示的是数据库状态,若正常连接则显示连接成功,反之则显示连接失败。数据显示部分显示的是数据库中的数据,当单击界面左侧数据显示模块中的数据时,对应行的参数将显示在界面右侧的参数文本框内。界面右侧是对数据库数据进行操作的部分,具体包括查询模式、添加模式、修改模式、删除模式四部分。在进行模式选择之前,下方的四个操作按钮失能,不能进行操作。

单击查询模式按钮,进入查询模式,开始查询按钮使能,在界面右侧文本框中输入加工电流、电极直径、加工深度、冲液流量后,单击查询按钮即可得到对应的参考加工结果,左侧数据显示部分也会定位到所查询的数据的位置。若所输入的参数不存在于数据库中,则会提示“数据库中无此记录”。

单击添加模式按钮,确认添加按钮使能,此时可忽略编号文本框,在参数文本框中输入对应的加工电流、电极直径、加工深度、冲液流量、参考加工结果,单击确认添加按钮则所填写的数据将添加进数据库,若所填写的参数与数据库中重复,则会进行提醒并且不进行添加操作。确认修改按钮使能,在左侧数据显示区域单击需要修改的数据记录,则右侧的文本框中进行显示,直接编辑修改文本框中的数据,单击确认修改按钮则修改完成。确认删除按钮使能,在删除模式下,文本框部分则不能进行编辑,在左侧数据显示区域选择需删除的记录,文本框中显示数据内容,单击确认删除按钮,则对应数据记录被删除;删除后,数据库中的数据编号将进行重新调整排序,后续数据依次提前一位。

2.4 数字孪生模型与远程监控系统

数字孪生技术是现今智能制造最有前途的实现技术之一,其特点是无缝集成物理空间与计算机空间。如今数字孪生技术已在产品设计、生产、预算和管理以及其他一些领域成功应用。现代控制理论提升,预示着传统制造业必然向智能制造方向转变。该技术的应用解决了规划制造中制造设备的问题和生产过程中的数据交互问题,实现了提高生产率的目的。

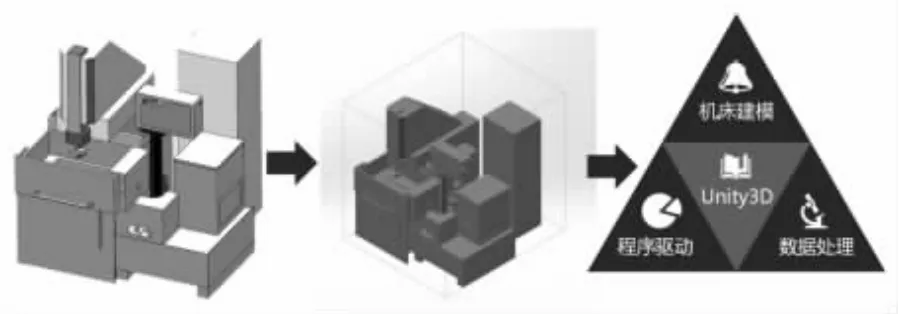

应用数字孪生技术可提高电火花辅助电弧高效铣削加工机床的智能化水平。在实际设计中,使用三维建模软件绘制出机床的静态模型,转换成通用格式后,再在Unity3D中构建数字孪生模型,实现了机床模型的可视化映射。数字孪生模块的原理如图6所示,通过数据采集系统实时采集机床的各类数据,实时传输到上位机及云端服务器;在数字孪生模块中,读取处理好的相应加工状态数据,驱动数字孪生模型实现相应动作,即可实现数字孪生模型与实际机床的同步展示;在云端服务器,还设计了远程监控模块,可实现对机床运行数据、运动状态、加工过程的远程监测。

图6 数字孪生模块构建原理图

3 结束语

本文对基于电火花辅助电弧高效铣削技术的智能化数控系统进行了研究,主要包括数据实时采集模块、伺服运动智能控制模块、智能状态识别模块、数字孪生与远程监控模块、工艺参数数据库模块等,有效提升了该技术的智能化程度。