CO2对C30混凝土性能的影响及其作用机理

2023-01-03曹伟达武云鹏

曹伟达,武云鹏

(1.成都宏基建材股份有限公司,四川 成都 610041;2.泛联混凝土股份有限公司,新加坡 416243)

0 引言

混凝土是使用最广泛的人造材料之一。2020年,我国混凝土总产量达到28.4亿m3[1],排放CO2约9亿t[2],占全国总排量的10%[3]。显然,降低混凝土的碳排放是实现碳中和目标的有效措施之一。

目前,降低混凝土碳排放主要途径有:使用清洁能源生产水泥、采用低碳排放掺合料替代水泥生产混凝土、混凝土固碳等。其中,混凝土固碳正受到越来越广泛的关注,众多学者[4-7]研究了硬化混凝土的固碳效果,结果表明,硬化混凝土可吸收胶凝材料9%~16%的CO2,且固碳后,混凝土强度会有所提高。由于硬化混凝土固碳会降低混凝土中钢筋的耐腐蚀性,其应用受到限制。

Monkman等[8]使用新拌混凝土固定CO2,发现CO2会促进水泥水化,从而使得所制备的混凝土不仅可固定一定量的CO2,还具有较高的强度。由于具有较好的环保效益,新拌混凝土固碳技术已在加拿大得到推广[9]。然而该技术是通过向混凝土搅拌车中引入CO2的方式实现的,存在因CO2与新拌混凝土反应不均匀引起的混凝土质量问题,且CO2引入时间较长(60~90 s),不利于生产。为了更好地控制混凝土的质量,缩短CO2引入时间,本研究对CO2的引入方式进行改进,采用CarboncreTM公司设备在混凝土搅拌时完成CO2的引入,并通过工业放大实验,研究了该引入方式下,CO2对C30混凝土工作性、强度、体积稳定性和耐久性的影响,分析了相关作用机理和减排效益,为新拌混凝土固碳技术在我国的推广应用提供参考。

1 实验

1.1 原材料

水泥:P·O42.5水泥,都江堰拉法基水泥有限公司,比表面积340 m2/kg,密度3150 kg/m3,主要化学成分见表1;矿粉:S95级,四川双实建筑新材料有限公司,比表面积450 m2/kg,密度2960 kg/m3,活性指数95.2%,主要化学成分见表1;细骨料:机制砂,细度模数2.9,密度2600 kg/m3;粗骨料:花岗岩碎石,粒径5~20 mm,密度2600 kg/m3;减水剂:保坍型聚羧酸减水剂HG-03,成都宏基建材股份有限公司,减水率20%,固含量11.5%;液态CO2:纯度99.9%,林德气体。

表1 水泥和矿粉的主要化学成分 %

1.2 实验仪器设备

混凝土搅拌采用180混凝土生产线,搅拌机容量为3 m3。CO2喷入系统由CarboncureTM公司提供,并通过管道接入搅拌机(如图1所示)。该系统在额定输送气压条件下(1.7~2.5 MPa),CO2喷入速率约为0.50 L/s。通过精确控制阀门开放时长,该系统可实现对液态CO2的定量称量和快速引入。

图1 CarboncureTM公司的CO2喷入系统

1.3 实验配合比

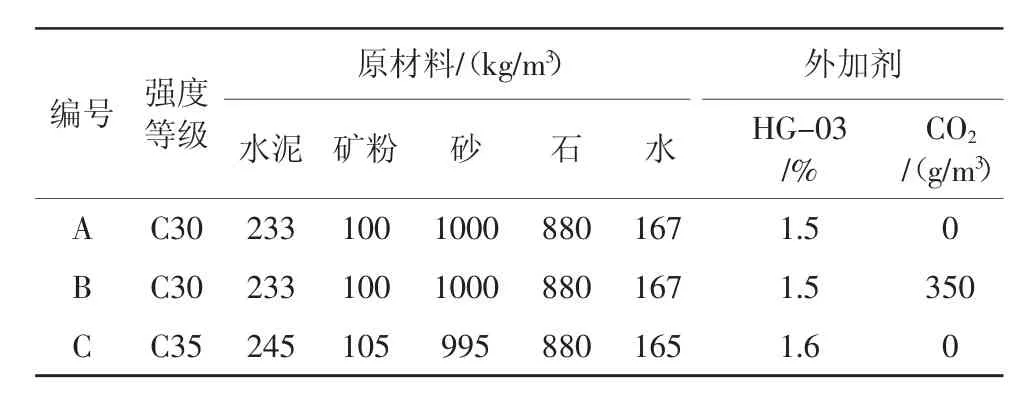

实验采用C30S4商品混凝土(70%水泥-30%矿粉),设计3种混凝土试样进行对比,分别是作为参照的C30混凝土试样A;配合比与C30相同,但在搅拌时引入水泥用量0.15%CO2的固碳C30混凝土试样B;C35混凝土试样C。配合比如表2所示,其中HG-03掺量按占胶凝材料质量计。

表2 混凝土的配合比

1.4 试样制备

1.4.1 混凝土试样制备

为了保证搅拌均匀,每次混凝土搅拌量为3 m3。普通混凝土试样搅拌制度为预拌胶凝材料和骨料10 s,随后将水和外加剂加入预拌料中搅拌50 s。固碳混凝土试样搅拌制度为预拌胶凝材料和骨料10 s,随后将水和外加剂加入预拌料中搅拌30 s后引入CO2(约2 s),再搅拌20 s。搅拌完成的混凝土试样由混凝土搅拌车运至测试点进行工作性能测试,并浇筑入模以备硬化混凝土性能测试。

为了降低偶然性,实验制备了25组混凝土试样进行工作性能测试和强度测试,5组混凝土试样进行含水率和渗透性测试(每组包含所述3种混凝土)。为了降低材料和环境影响,同组试样在同一时间连续制备完成。

1.4.2 净浆试样制备

为了排除骨料的影响,实验采用净浆试样进行机理分析,并使用干冰作为CO2材料以方便称量和添加。C30混凝土净浆试样A和C30固碳混凝土净浆试样B的制备方式与混凝土试样相同,配合比也与表2相同,仅未添加骨料。

1.5 测试及表征

混凝土的坍落度和凝结时间按照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行测试;混凝土的强度按照GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行测试;混凝土的干燥收缩、抗氯离子渗透性能和抗碳化性能按照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试;混凝土的吸水率和抗渗性按照JTJ 270—1998《水运工程混凝土试验规程》进行测试。

净浆试样搅拌完成后采用Calmetrix Ical-200等温量热仪进行水化热分析,水化热测试温度27℃,测试量50 g。净浆试样搅拌完成后入模,标准养护24 h后烘干至恒重,破碎成小块(≤2 g),随后采用Quantachrome Poremaster GT-60压汞仪分析试样的孔结构。净浆试样搅拌完成后,立即烘干终止水化,采用JOEL JSM5600LV电子扫描显微镜/能量色散X射线光谱仪分析试样的微观结构。

2 实验结果及讨论

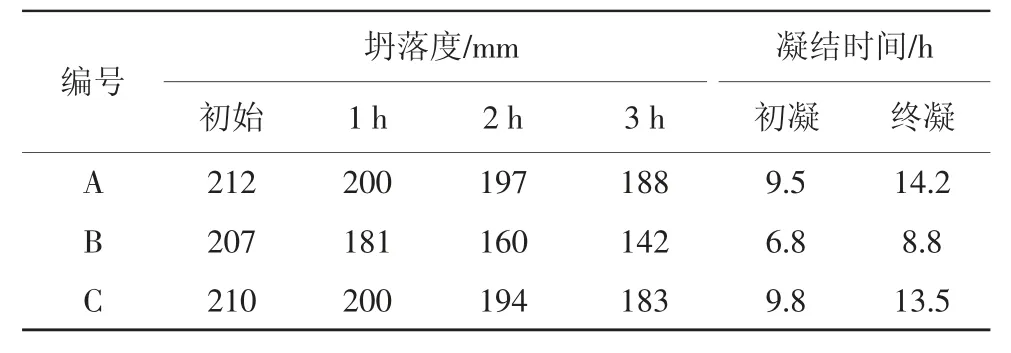

2.1 混凝土的工作性能(见表3)

表3 混凝土的工作性能

由表3可见,所试样的初始坍落度均控制在210 mm左右;3 h后,试样A和C的坍落度相差不大,分别为188、183 mm,符合GB/T 14902—2012《预拌混凝土》中S4级要求;试样B的3 h坍落度仅为142 mm,已不能符合S4级坍落度要求。混凝土的凝结时间表现出相同的趋势,试样A和C的初凝和终凝时间较长,初凝时间为9.5~9.8 h,终凝时间为13.5~14.2 h,而试样B的初凝和终凝时间仅分别为6.8 h和8.8 h。结果表明,在搅拌时引入CO2,C30混凝土的凝结时间缩短,坍落度经时损失增大。

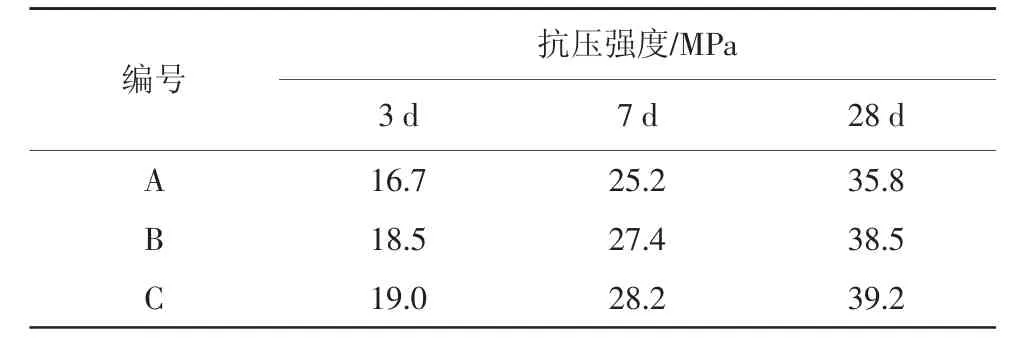

2.2 混凝土的抗压强度(见表4)

表4 混凝土的抗压强度

由表4可见,试样B的抗压强度稍低于试样C,但高于试样A。试样B的3、7、28 d抗压强度较试样A分别提高了10.8%、8.7%、7.5%,较试样C分别降低了2.6%、2.8%、1.8%。结果表明,在搅拌时引入CO2,C30混凝土的抗压强度有所提高,接近C35混凝土的水平。

2.3 混凝土的干燥收缩(见图2)

图2 混凝土的干燥收缩

由图2可见,试样B的56 d干燥收缩为662×10-6,与试样C的干燥收缩相当(642×10-6),稍高于试样A(598×10-6)。结果表明,在搅拌时引入CO2,C30混凝土的干燥收缩会稍稍增大,这可能与试样中水化产物的含量有关。

2.4 混凝土的耐久性

2.4.1 混凝土的吸水率和渗透深度(见表5)

表5 混凝土的吸水率和渗透深度

由表5可见,试样B的吸水率和渗透高度与试样C相差不大,较试样C分别增大了6.1%、2.1%;试样B的吸水率和渗透高度优于试样A,较试样A分别减小了14.6%、9.4%。结果表明,在搅拌时加入CO2,C30混凝土的吸水率和抗渗性得到改善,接近C35混凝土的水平。

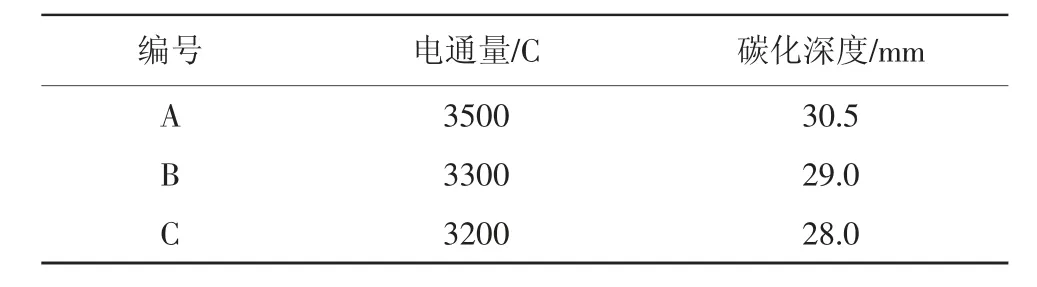

2.4.2 混凝土的抗氯离子渗透性和抗碳化性

混凝土的电通量和碳化深度如表6所示。

表6 混凝土的电通量和碳化深度

由表6可见,试样B的电通量为3300 C,与试样C相差不大,稍优于试样A;3组试样的28 d碳化深度大致相同,均在29 mm左右。结果表明,在搅拌时加入CO2,C30混凝土的抗氯离子渗透性有所提高,接近C35混凝土的水平,但其抗碳化性没有明显变化。

由上述实验结果可以看出,固碳C30混凝土性能优于普通C30混凝土,与C35混凝土大体相当,可以替代C35混凝土用于生产建设中。然而,由于固碳C30混凝土的凝结时间短,坍落度损失大,只能供应距离较近的工地;对于距离较远的工地,需添加合适的缓凝剂以保证混凝土的工作性。

3 机理分析

3.1 水化热分析

图3为净浆试样A和B的水化热放热曲线。

由图3可见,在诱导前期阶段,净浆试样B中因水泥颗粒水解所产生的放热峰高于净浆试样A;而在反应阶段,C3S和C3A水化所造成的放热峰[10]在净浆试样B中出现的时间也要早于净浆试样A。通过积分计算得出,净浆试样B的24 h累计水化放热量为165.7 J/g,高于净浆试样A(148.7 J/g)。结果表明,搅拌时引入CO2可促进水泥颗粒水解,缩短水泥水化潜伏期,提高水泥的水化程度。

图3 净浆试样的水化热放热曲线

3.2 孔结构分析

图4和表7为净浆试样A和B(龄期24 h)的孔结构分析结果。

图4 净浆试样的孔径分布曲线

表7 净浆试样的孔结构参数

由图4和表7可知,净浆试样B的孔隙率和比表面积分别为44.44%和4.58 m2/g,小于净浆试样A。2种净浆试样的最可几孔径大致相当,约为2.12μm。结果表明,搅拌时引入CO2可降低硬化水泥浆体孔隙率和比表面积,但对硬化水泥浆体最可几孔径影响较小。

3.3 扫描电镜分析

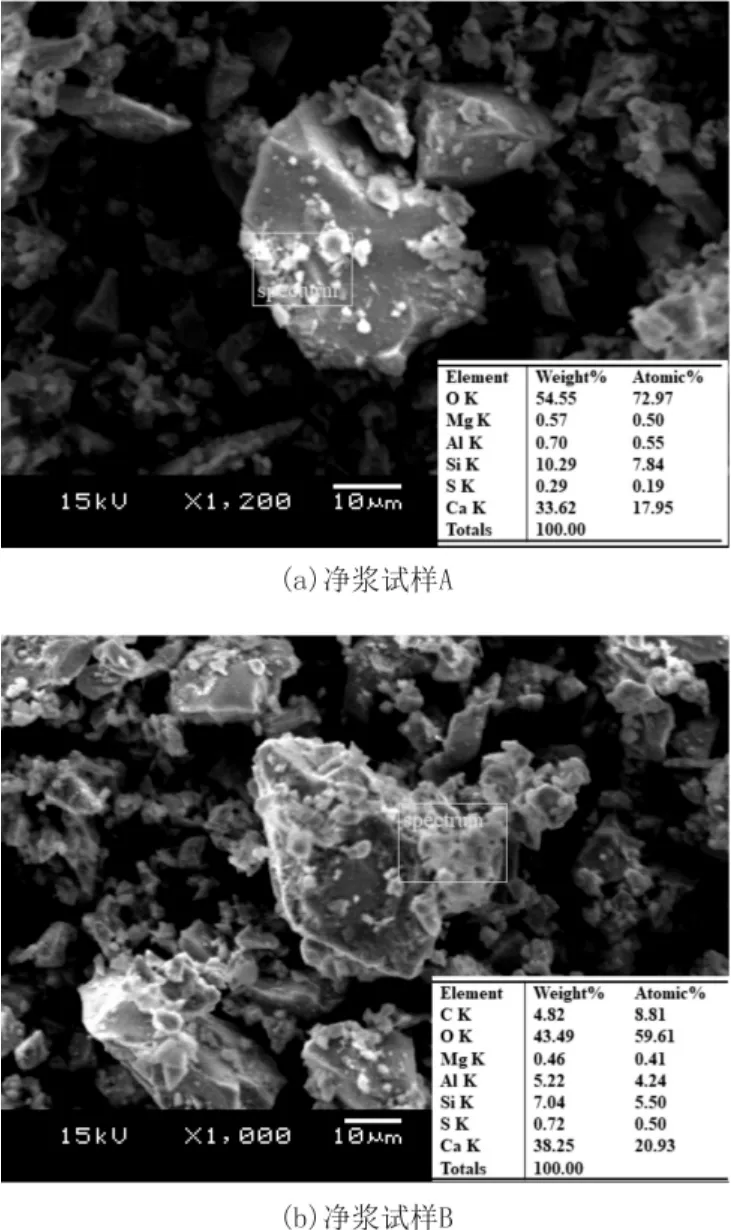

图5为净浆试样A和B的SEM/EDX分析结果。

由图5可见,净浆试样A中仅有少量水化产物生成,水化程度低,水化产物主要成分为水化硅酸钙。而净浆试样B中生成的水化产物较多,表明水泥水化程度较高。对水化产物进行EDX分析发现,其主要成分除了水化硅酸钙之外,还有少量碳酸钙。

图5 净浆试样的扫描电镜照片和X射线能谱

3.4 讨论

3.4.1 CO2对混凝土性能的影响机理

混凝土搅拌时,水泥颗粒与水接触后即刻发生水解,使得混凝土溶液中Ca2+和OH-迅速达到饱和,水化产物C-S-H和Ca(OH)2随之从饱和溶液中析出,附着在水泥颗粒表面,阻止了水泥颗粒的进一步水解,新拌混凝土因而进入诱导期。

在混凝土搅拌时加入CO2后,CO2会立即与混凝土溶液中的Ca2+和OH-反应生成CaCO3,从而使得溶液中的Ca2+和OH-浓度降低,化学平衡向水泥颗粒水解的方向移动。另外,CO2在溶液中也会直接与水泥颗粒中的C3S和C2S反应,生成C-S-H和CaCO3[11],使得更多的水泥颗粒发生水解。其反应过程如式(1)、式(2)所示:

在这两方面原因作用下,水泥颗粒的水解得到促进,使得引入CO2的混凝土水化诱导期缩短,水化放热增加(见图3),在混凝土工作性上即表现为凝结时间缩短和坍落度损失增大。

另一方面,CO2与Ca2+以及C3S和C2S反应生成的CaCO3会在混凝土溶液中起到晶核作用[12-13],使得饱和溶液中析出的水化产物可以附着其上加速生长,促进水化产物的生成[见图5(b)]。显然,较多的水化产物会使得混凝土孔隙率降低,结构更加密实,进而使得硬化混凝土表现出较高的强度和较好的耐久性。由于水化产物C-S-H是影响混凝土体积稳定性的主要因素,引入CO2会稍稍影响混凝土的体积稳定性(见图2)。

3.4.2 环境效益

鉴于固碳C30混凝土和C35混凝土性能大致相当,本研究对这2种混凝土的碳排放进行对比分析。由于2种混凝土在运输、浇筑、维护和拆除阶段所产生的CO2基本相同,这里仅讨论混凝土生产阶段的碳排放。

根据Nazari[2]的研究数据,混凝土搅拌产生的CO2约3.3 kg/m3,水泥、矿粉、粗骨料和细骨料生产运输所产生的CO2分别为820.0、143.0、46.0、14.0 kg/t。此外,根据广东省生态环境厅发布的《广东省市县(区)级温室气体清单编制指南》(2020),液态CO2的生产将排放CO238.71 kg/t。据此可计算得出,C35混凝土生产阶段碳排放为273.62 kg/m3,而固碳C30混凝土生产阶段碳排放为262.80 kg/m3,减少10.82 kg/m3,减排效果较为显著。

4 结论

(1)搅拌时引入CO2会提高混凝土强度、改善混凝土耐久性,对混凝土的体积稳定性稍有影响,但会显著影响混凝土的工作性能。

(2)微观分析表明,搅拌时引入的CO2会与混凝土溶液中的Ca2+以及水泥颗粒中的C3S和C2S发生反应,不但促进水泥颗粒水解,而且生成的CaCO3还会起到晶体成核作用,促进水化产物生成,从而使得混凝土水化诱导期缩短、水化产物增多、孔隙率降低、密实度提高。

(3)实验制备的固碳C30混凝土性能与C35混凝土大致相当,但其工作性较差,只能供应较近的工地。由于使用较少的胶凝材料,且能固定一部分CO2,据计算,固碳C30混凝土生产阶段碳排放为262.80 kg/m3,较C35混凝土减少10.82 kg/m3,减排效果较为显著。