基于变形能理论的黏弹性悬架阻尼参数优化

2023-01-03张丽静李占龙

孙 宝,张丽静,李占龙,秦 园,范 凯

(1.太原科技大学应用科学学院,山西 太原 030024;2.太原科技大学机械工程学院,山西 太原 030024;3.太原科技大学交通与物流学院,山西 太原 030024)

工程车辆由于其工作环境恶劣,行驶工况复杂,作业时不可避免会产生振动及噪声,严重影响车辆寿命和性能。目前普遍使用的减振降噪方法是黏弹性阻尼减振技术,该技术利用阻尼材料在变形时将动能转化成热能进行耗散的原理,减轻结构的振动,提高结构的使用寿命[1]。但影响黏弹性阻尼减振性能的因素有很多,且这些因素还存在耦合关系。目前对工程车辆减振降噪研究大多集中在对整车进行建模及参数优化研究,以具体的黏弹性悬架隔振装置作为对象的研究较少,且所建模型优化目标单一,不能很好反映黏弹性悬架阻尼特性。实际工程中存在许多约束多目标优化问题,传统单目标优化算法往往不能有效解决这类问题。

针对黏弹性悬架阻尼特性优化分析及相关问题,国内外学者开展了诸多研究工作。Kervin 等[2]对黏弹性阻尼约束层的阻尼特性进行定量分析,导出黏弹性阻尼结构损耗因子的计算方法。Akoussan 等[3]对黏弹性复合材料结构阻尼性能随层间厚度的变化进行灵敏度分析,提出一种高阶连续灵敏度分析方法。Datta 等[4]对黏弹性材料模型进行扩充,导出新模型,定义新的性能评价指标。Wehmeyer等[5]研究黏弹性复合材料的阻尼动力响应,并且量化材料损耗因子和结构损耗因子之间的比例关系。韩寿松等[6]建立多系统联合仿真模型、悬架性能指标评价模型和阻尼优化算法模型,通过联合仿真得到适用于不同激励的阻尼优化值。Lu等[7]将车轮最大动载荷作为优化目标,非簧载固有频率等作为约束条件,获得悬架系统优化设计模型。王陆峰[8]在文献[7]所建悬架系统优化模型基础上,利用粒子群算法对模型进行优化分析,在较短时间内获得悬架优化设计参数。上述对黏弹性悬架的研究工作所建模型大多为仿真模型,构建数学模型的较少且多为单目标优化模型。

结构损耗因子是衡量系统的阻尼特性并反映其振动能量耗散能力的重要参数,结构损耗因子越大、系统阻尼性能越好,减振性能也越好。本文以某型410马力履带式推土机加装黏弹性悬架为研究对象,依据变形能理论及动态热机械分析实验,导出以结构损耗因子、刚度参数函数2个综合指标为目标的多目标优化模型,并采用基于序值与拥挤度的拟态物理学多目标优化(improved constrained rank multi-objective artificial physics optimization,ICRMOAPO)算法对模型进行求解;分析了结构损耗因子、刚度参数、材料损耗因子关于阻尼层厚度的变化规律,为黏弹性悬架的参数优化和设计提供理论依据。

1 黏弹性悬架

黏弹性悬架是一种由金属件与阻尼缓冲件相互粘接而成的缓冲减振装置,可用来承受工程车辆的重载负荷,增加车辆的附着性能和舒适性能。为了减小振动冲击对工程车辆和人体的恶劣影响,可在行走机构中加装黏弹性悬架来起到缓冲减振的作用[9]。本文以某型410马力履带式推土机为例,加装黏弹性悬架阻尼结构,以此达到减振降噪目的。

2 黏弹性悬架阻尼特性多目标优化模型的建立

2.1 变形能理论

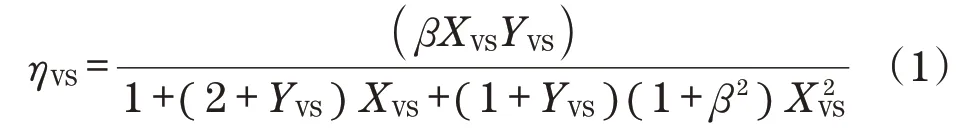

推土机作业时,黏弹性悬架受到外界激励的作用在切土-推土典型工况下,中间2个橡胶缓冲件很可能紧密贴合甚至挤压在一起。针对这种典型工况下的极端现象,将此黏弹性悬架近似为一种典型的中厚约束阻尼层合结构来进行研究[10]。针对两弹性层阻尼结构所建立的变形能理论,直接给出黏弹性悬架结构损耗因子ηVS的计算表达式为

式中:XVS为黏弹性悬架的剪切参数;β为阻尼橡胶的材料损耗因子;YVS为黏弹性悬架的刚度参数。

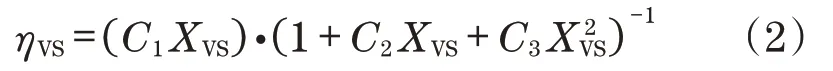

对于式(1),当给定一组不同的β及YVS,此时结构损耗因子ηVS与剪切参数XVS的关系为

式中:C1=β·YVS;C2=2+YVS;C3=(1+YVS)·(1+β2)。

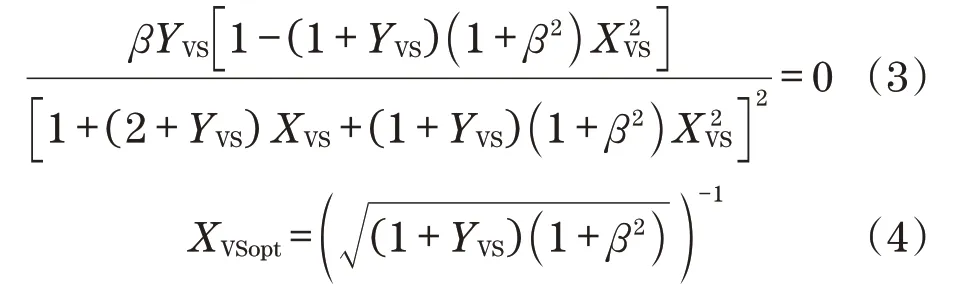

要分析ηVS、XVS的变化规律,将式(2)对XVS求极值,令,得

由式(4)得,当给定了阻尼橡胶基层与约束层的几何尺寸与材料,在一定的激励频率下黏弹性悬架的剪切参数XVS达到最优值XVSopt时,ηVS可达到峰值ηVSmax。

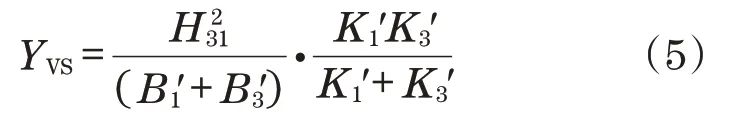

刚度参数YVS可直接反映黏弹性悬架的结构刚度,在多目标优化模型的建立中占据关键地位,根据针对两弹性层阻尼层合结构所建立的变形能理论可知,黏弹性悬架结构刚度参数YVS为

式(1)、式(5)分别为结构损耗因子和刚度参数2 个无量纲的综合指标,将作为优化目标在黏弹性悬架阻尼特性多目标优化模型中体现。

2.2 材料损耗因子的DMA实验

为了尽可能获得准确的黏弹性阻尼橡胶动态性能参数,进行DMA(动态热机械分析)实验。参考GB/T 9870.1—2006《硫化橡胶或热塑性橡胶动态性能的测定第1 部分:通则》,采用动态热机械分析仪(DMA242C,德国耐驰仪器制造有限公司)开展实验;设定实验温度范围为-30~90 ℃;选取黏弹性阻尼橡胶材料实验样品,硬度为70 HA,尺寸为l×b×h=50 mm×10 mm×2 mm;分析模式选取3点弯曲模式。结合实际工况及DMA242C激励频率的可选限制,设定激励力的4种频率:2.0、3.33、5.0和10.0 Hz。

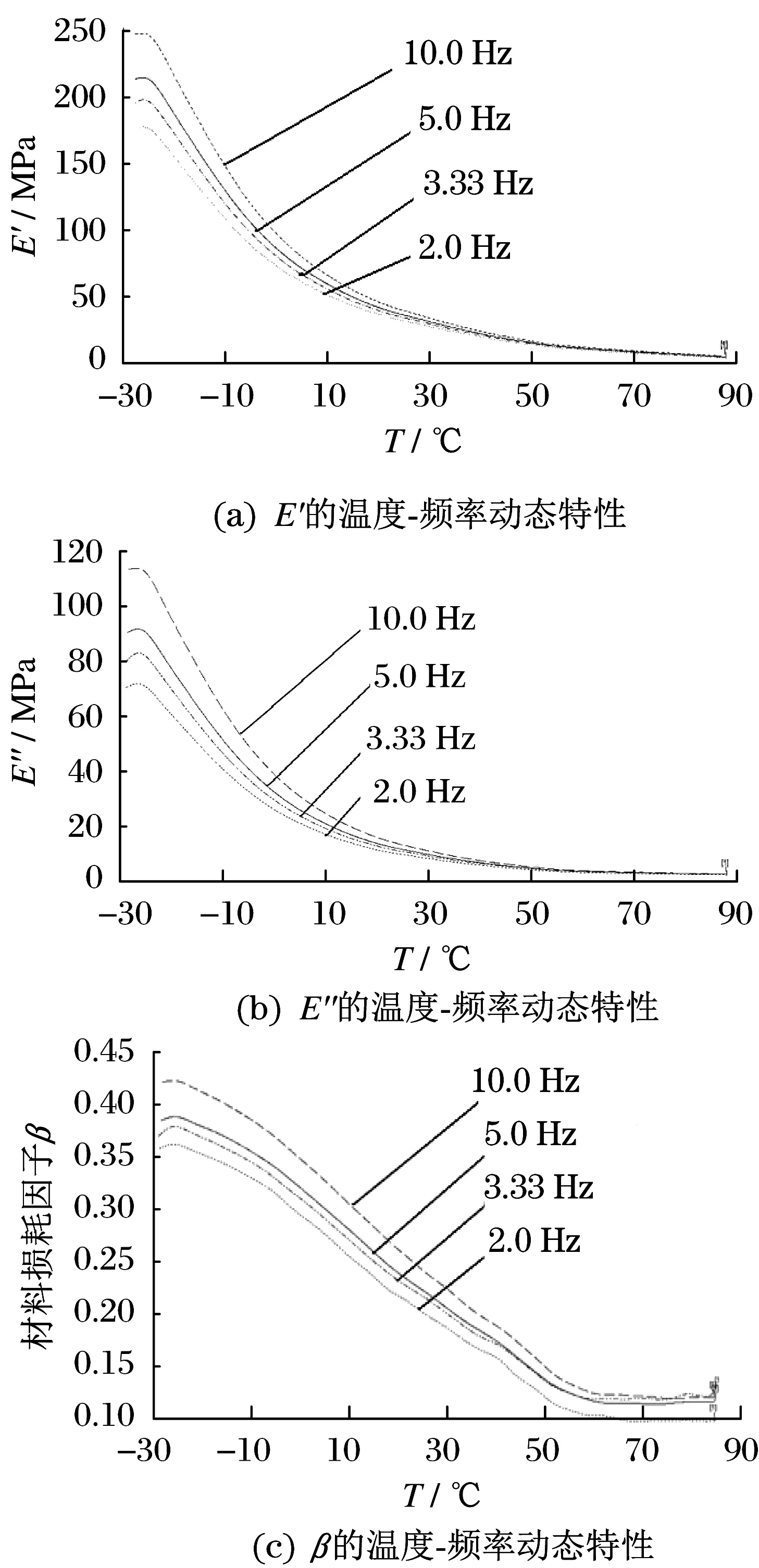

最后获得本文黏弹性阻尼结构所用黏弹性橡胶(硬度为70 HA)的储能模量E′、耗能模量E″及材料损耗因子β关于温度及频率的相关动态性能曲线,如图1所示。

图1 温度-频率动态特性Fig.1 Temperature and frequency characteristics

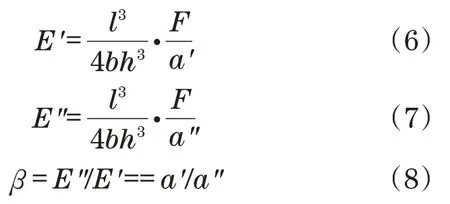

为说明材料损耗因子β、储能模量E′和耗能模量E″之间的关系,给出橡胶材料的损耗因子β计算公式为

式中:l为弯曲长度;b为橡胶件宽度;h为橡胶件高度;a′为动态位移的实部;a″为动态变形量的实部;F为激励力,N。

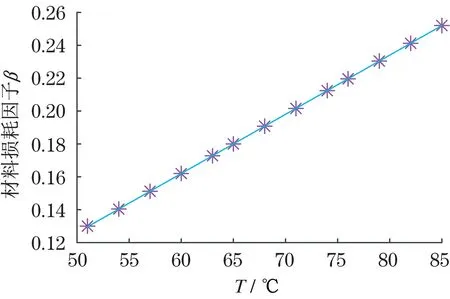

由式(8)可知,随着温度与频率的变化,E′及E″的改变导致了材料损耗因子β的变化。由图1可知:当温度不变时,β随频率的增加而变大;对于同一频率,β随温度的增加而逐渐减小。本实验为黏弹性阻尼结构所用阻尼橡胶β的确定及选取提供了有力的实验依据。在0.10~0.43选取一系列离散化的β值,给定频率为3 Hz,通过13 组β分别对应的最高温度值,拟合并获得β关于黏弹性悬架在典型工况-切土、推土下中心区域最高温度值的变化规律,如图2所示。

图2 β关于黏弹性悬架最高温度的变化规律Fig.2 Change law of β with viscoelastic suspension highest temperature

由图2可知:随着β的增大,最高温度逐渐升高,β与黏弹性悬架某一区域产生的最高温度值的变化规律几乎呈现一种线性的关系,这一规律充分表明阻尼层橡胶对黏弹性悬架振动能量的耗散作用是明显的。

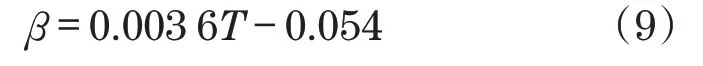

最终得到损耗因子β关于悬架中心区域最高温度值的函数关系为

式(9)将作为约束条件在黏弹性悬架阻尼特性多目标优化模型中体现。

2.3 多目标优化模型建立

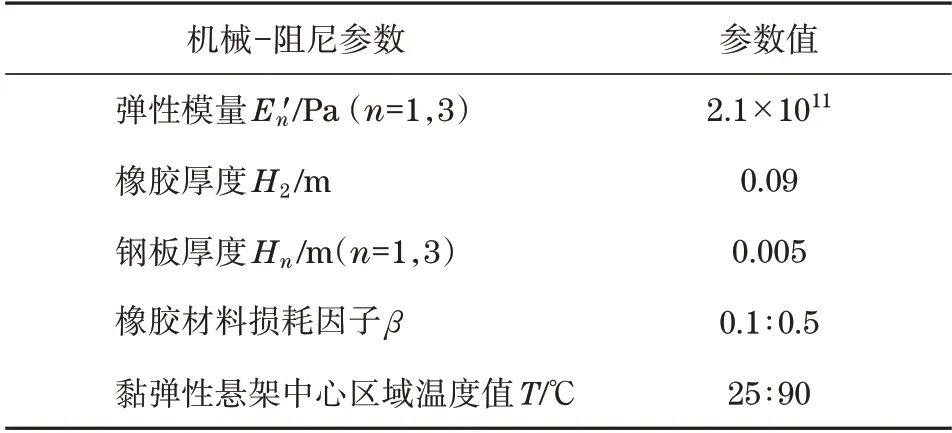

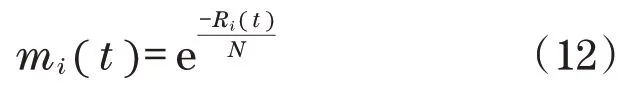

黏弹性悬架机械-阻尼参数值见表1。

表1 黏弹性悬架机械-阻尼参数值Tab.1 Viscoelastic suspension machinery-damping

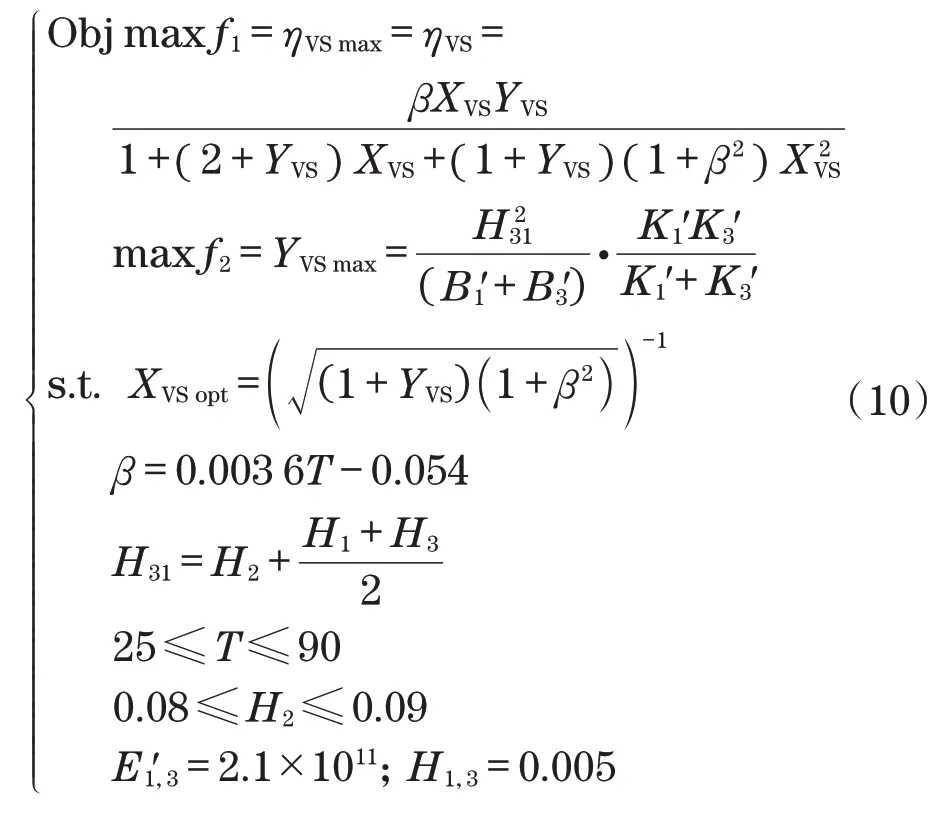

基于变形能理论导出反映黏弹性悬架阻尼特性的结构损耗因子与刚度参数2 个综合指标,并设置阻尼橡胶材料损耗因子β、结构最优剪切参数XVSopt及相关机械-阻尼参数为约束条件,最终建立可反映该黏弹性悬架阻尼性能的多目标优化模型。具体模型的数学表达式为

3 黏弹性悬架阻尼特性多目标优化模型的优化分析

3.1 约束多目标优化算法简介

一般地,一个约束多目标优化问题的数学模型可以被描述为

式中:x为决策向量;f(x)为目标函数;g(x)<0、h(x)=0为约束条件。

选取ICRMOAPO 算法对多目标优化模型求解,其基本思想是根据牛顿第二定律,结合个体的质量、速度、位移、所受合力、虚拟作用力等说明个体的运动情况[11]。

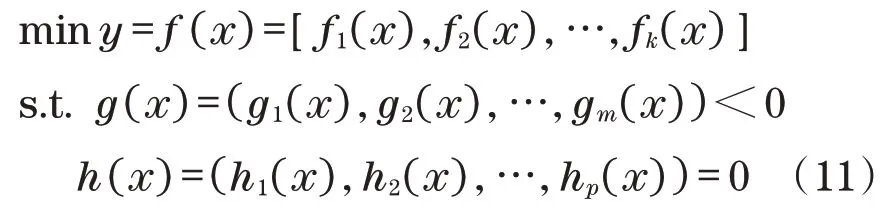

ICRMOAPO算法中的关键要素如下:

(1)个体i的质量函数mi为

式中:N为种群规模;Ri(t)为1~N的自然数。

(2)个体i在k维上受个体j的虚拟力Fij,k为

式中:G为引力因子。

(3)个体i受到种群中其它个体的合力Fi,k为

式中:Ibest代表最优个体。

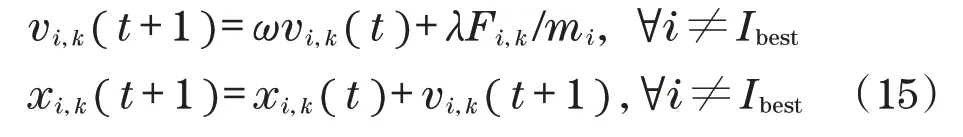

(4)个体i的速度vi,k、位置xi,k更新公式为

式中:ω为惯性权重;λ为0~1的随机数。

3.2 多目标优化结果及分析

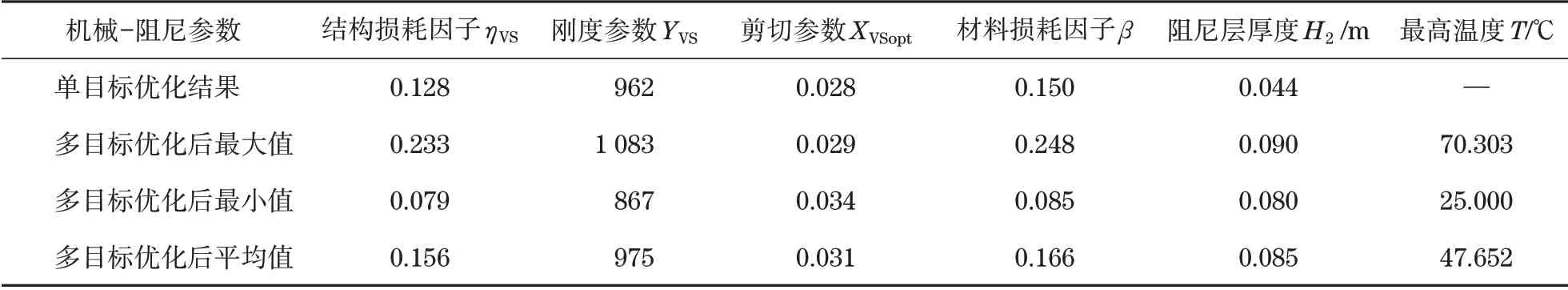

采用ICRMOAPO 算法,对模型(10)进行求解,得到一系列的多目标优化结果。为验证该多目标优化模型的合理性及优化结果的准确性,将多目标优化结果与采用变形能理论对黏弹性悬架结构损耗因子的计算结果进行对比。故认为采用变形能理论对黏弹性悬架结构损耗因子的计算结果属于单目标优化结果。表2给出单目标与多目标下黏弹性悬架相关机械-阻尼参数的优化结果。

由表2可知,采用单纯变形能理论对黏弹性悬架结构损耗因子的优化结果为0.128。而多目标优化后结果最大值为0.233,最小值为0.079,最终平均值为0.156。将多目标优化与单目标优化结果进行对比,可见采用多目标优化的思路的确比单目标分析的结果要好,也进一步表明多目标优化的思路与方法提高了黏弹性悬架的缓冲减振性能。

表2 机械-阻尼参数优化结果Tab.2 Optimization results of mechanical and damping parameters

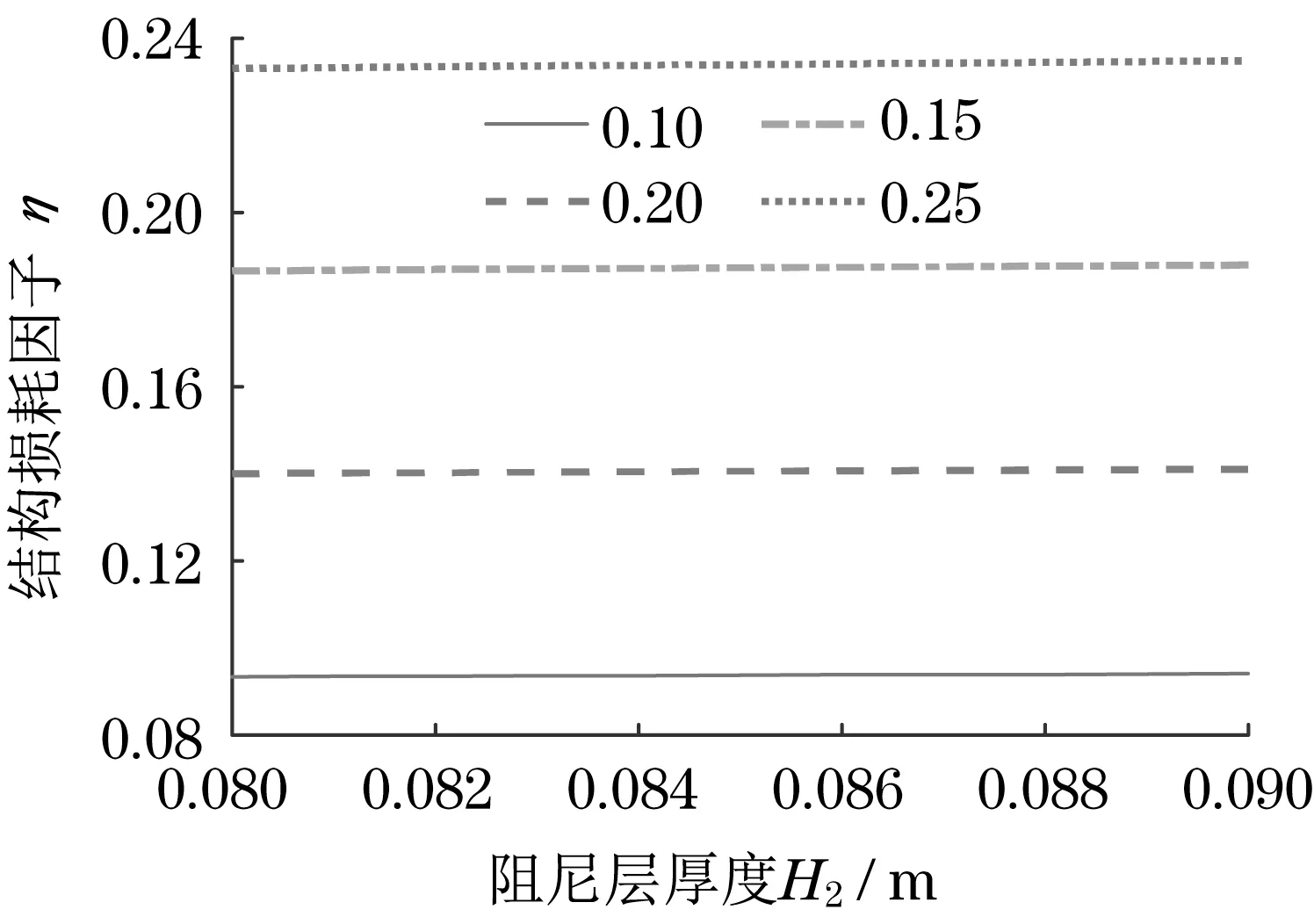

针对多目标优化模型进行分析,假设约束层钢板厚度不变,始终为0.005 m,橡胶厚度为0.09 m,变形量不超过10%,材料损耗因子β的取值分别为0.10、0.15、0.20、0.25。在确定的钢板弹性模量、橡胶剪切模量下,图3给出结构损耗因子关于阻尼层厚度在0.08~0.09 m的局部优化结果。

图3 结构损耗因子关于阻尼层厚度的局部优化曲线Fig.3 Optimal curve of structural loss factor on the thickness of damping layer

由图3可知,在相关机械-阻尼参数确定的情况下,尤其当阻尼橡胶材料损耗因子β固定时,黏弹性悬架结构损耗因子ηVS随阻尼层厚度H2的增大并没有明显改变;当阻尼层厚度H2不变时,结构损耗因子ηVS随阻尼橡胶材料损耗因子β的增加而增大。分析可得:相比阻尼层厚度H2对结构损耗因子ηVS的影响,材料损耗因子β对结构损耗因子ηVS的影响更为明显。

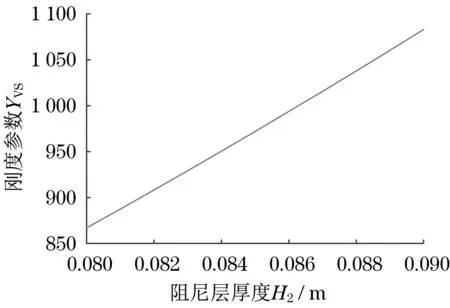

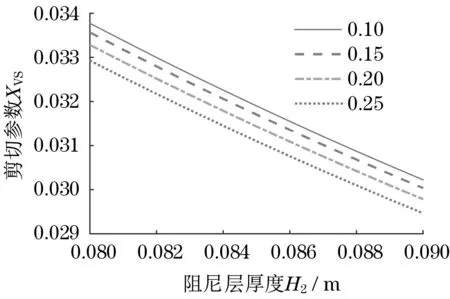

在其他相关机械-阻尼参数固定的情况下,刚度参数YVS关于阻尼层橡胶厚度H2的优化结果如图4所示。图5为当材料损耗因子β在合理变化范围内取值分别为0.10、0.15、0.20、0.25 时,剪切参数关于阻尼层橡胶厚度H2的优化结果XVSopt。

由图4可知,刚度参数YVS随阻尼层厚度H2的增加而增大,同时结构刚度也会随着阻尼层厚度H2的增加而增大。由图5可知,最优剪切参数XVSopt在相关机械-阻尼参数确定的情况下,当橡胶阻尼材料损耗因子β固定时,剪切参数的最优值XVSopt随阻尼层厚度H2的增加而减小;当阻尼层厚度H2固定时,剪切参数最优值XVSopt随着材料损耗因子β的增加而减小。

图4 刚度参数关于阻尼层厚度的优化曲线Fig.4 Optimal curve of stiffness parameter on the thickness of damping layer

图5 剪切参数关于阻尼层厚度的优化曲线Fig.5 Optimal curve of shear parameter on the thickness of damping layer

4 结论

(1)依据变形能理论及DMA 实验以结构损耗因子、刚度参数最大为目标函数,以材料损耗因子和其他机械阻尼参数为约束条件,建立可反映黏弹性悬架阻尼特性的多目标优化模型。

(2)采用ICRMOAPO 算法对多目标模型进行求解。结构损耗因子的多目标优化结果最大值为0.233,平均值为0.156;单目标优化结果为0.128。多目标优化模型可合理反映结构损耗因子、材料损耗因子、刚度参数、剪切参数间的耦合关系,比单目标优化模型更合理。

(3)材料损耗因子对结构损耗因子的影响作用更为明显;刚度参数随阻尼层厚度的增加而增大;最优剪切参数在相关机械-阻尼参数确定的情况下,当橡胶阻尼材料损耗因子固定时,剪切参数的最优值随阻尼层厚度的增加而减小;当固定阻尼层厚度时,剪切参数最优值随材料损耗因子的增加而减小。