基于在线监测的海上平台外输泵故障分析

2023-01-03刘瑞奇

刘瑞奇

(中海石油(中国)有限公司天津分公司,天津 300457)

0 引言

海上油田根据设备设施的重要性进行分级管理,以提高设备精细化管理水平,确保油田安全稳定生产。根据设备的重要性和对生产系统的影响,将设备分为:关键设备、重要设备、一般设备。对于关键设备设施,油田采用在线检测为主、离线检测为辅,实时监控设备的运行状态;同时利用油液监测技术,定期对设备滑油进行理化分析,保证油田关键设备的正常运行。振动监测技术是借助设备检测振动参数和特征,系统检测设备的运行状态,是一种现代化的检测技术。当设备振动信号对其运行状态与信息加以显示的过程中,也是反应故障设备特征的主要承载,能够对油田机械设备加以全面化监测[1]。

原油外输泵属于油田关键设备,作用是将采油平台上生产的原油通过海底管道输送到陆地终端或其他采油平台上。一旦外输泵发生故障,将直接影响整个原油外输作业,进而影响整个油田的原油生产[2]。原油外输泵属于海上平台的关键设备,基于设备设施完整性管理要求,对该类设备安装了振动在线监测系统,以期实现对原油外输泵的实时监测,达到设备预知性维修的目的,从而降低外输泵故障率。

1 原油外输泵的故障诊断分析方法

海上平台因所处的环境较为恶劣,由于受到高盐雾、高湿度、海浪和刚性结构易变形等多种因素的影响,导致海上设备的故障率较高[3]。由于海洋平台独特的地理位置,往往距离陆地较远,设备检修的物料、人员不能及时到达。原油外输泵属于平台核心设备,该设备的状态检测方式采用在线监测为主,离线监测为辅,以实现精准掌握设备发生故障的时间、类型和程度,从而制定合理的设备倒运计划和预知性维修计划,保障设备安全平稳地运行,同时降低设备的维修成本。

原油外输泵采用振动监测分析法进行故障诊断,其优点是应用范围广、效益好,故障诊断覆盖面全。在线振动监测分析常用的故障诊断分析方法包含时域分析、频域分析、加速度包络分析、趋势分析、瀑布图分析、倒频谱分析等[4]。通过振动监测分析的手段,能实现设备故障的提前预知和定位,如基础软脚、对中不良、轴承故障、电气故障、不平衡、气蚀等。

2 原油外输泵的各项参数和振动测点的布置

以某海上采油平台外输泵为例,泵组采用的连接形式是“电机—联轴器—多级离心泵”。

(1)电机:型号,YBX3 400-2H;功率,560 kW;转速,2980 r/min;轴承型号,6319/NU317。

(2)联轴器:膜片联轴器。

(3)泵:型号,KHP120-105X8;排量,110 m3/h;扬程,733 m;轴承型号,驱动端6215C3,非驱动端7312BECBMx2;润滑方式,飞溅润滑;多级离心泵级数,8 级;润滑油型号,长城卓立L-HM-46 抗磨液压油。

该泵于2021 年2 月15 日为配合新油田投产更换的新泵,泵组自带4 个振动传感器(测量速度值)和4 个温度传感器,用于测量电机和泵的4 组轴承运行状态,振动速度报警值为7.5 mm/s,关断值为8 mm/s。

设备不同方向的振动数据,同一故障往往表现的程度不同,不同的故障又在不同的特征值上有所体现。在线监测一般选取从电机非驱动端到泵非驱动端4 个测点的数据,根据现场的实际需求,机组的在线监测布置测点如图1 所示:1#位置传感器用于测量电机非驱动端轴承振动数据,2#位置传感器用于测量电机驱动端轴承振动数据,3#位置传感器用于测量泵组非驱动端轴承振动数据,4#位置传感器用于测量泵非驱动端轴承振动数据。

图1 外输泵振动传感器测点布置

原油外输泵在线监测采用的传感器是压电式传感器,通过焊接方式固定在对应轴承的设备外壳上。传感器的频响范围为0.3 Hz~10 kHz,有效量程为-50~50 g,测量的参数包括加速度、速度、位移和加速度包络等。传感器为本质安全防爆型,防护等级为IP67。

3 泵非驱动端振动分析

油田维修专业发现在线振动检测系统中提醒外输泵非驱动端加速度高,调取曲线发现2021 年8 月25 日20:08 泵非驱动端4H 加速度值突然升高,后加速度值持续升高,其最高值可达44.16 m/s2,但泵驱动端和非驱动端振动速度值并未发生明显变化,均为2 mm/s 和3 mm/s 左右。

现场维修人员检查该外输泵的滑油油位正常,油品目视正常,该泵自上次滑油更换后仅运行266 h。现场检修人员对比使用手持式振动检测仪和BH550 离线状态监测仪,测量该泵非驱动端水平方向和竖直方向的振动值分别为3.2 mm/s 和3.5 mm/s,振动加速度值分别为40.20 m/s2和41.58 m/s2,与在线振动检测系统中的测量值几乎一致。随后使用轴承听诊器对非驱动轴承进行听诊,发现有微弱的时有时无的异音,现场依据维修经验初步判定泵非驱动端轴承故障。调取该泵非驱动端轴承的温度曲线,发现该轴承温度在缓慢上涨。

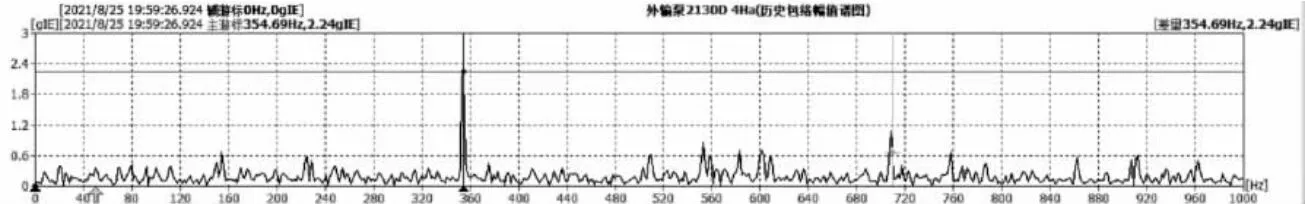

在振动在线检测系统中,调取振动加速度高的泵的非驱动端加速度包络和加速度进行频谱分析,如图2、图3 所示。由图2可知,泵非驱动端加速度频谱中存在丰富的高频信号,并伴随有较高的地脚能量,加速度时域波形中存在明显高幅值的异常冲击信号。由图3 分析可知,泵非驱动端加速度包络频谱中存在轴承缺陷频率(354.69 Hz)及其谐波,由此可以判断该泵非驱动端4H 的加速度值较高的原因为轴承故障。

图2 泵非驱动端趋势、时域、频谱

图3 泵非驱动端加速度包络频谱

根据轴承型号7312BECBM、转速2980 r/min 计算,轴承内圈的故障频率计算公式:

经计算可得,该轴承内圈故障频率f=353.13 Hz,与在线监测系统中监测的轴承缺陷频率354.69 Hz 几乎重合,因此泵非驱动端加速度包络频谱中出现的频率为轴承内圈故障频率,综合判断可以得出,该泵的非驱动端轴承7312BECBM 内圈发生故障,引起该轴承的振动加速度偏高。

通过在线监测诊断系统分析,将该泵的非驱动端轴承故障基本锁定在滚动轴承内圈。由于该轴承的润滑方式为飞溅润滑,需先检查泵非驱动端轴承室滑油,现场检查滑油液位正常,泄放滑油目视清亮未变质,但轴承箱底部存在少量铁屑,说明存在磨损。根据设备设施完整性要求,油田维修专业对外输泵非驱动端轴承进行预防性更换,在拆卸过程中发现轴承内圈存在坑蚀剥落,与在线检测系统判断一致,剥落情况如图4 所示。

图4 泵非驱动端剥落情况

4 结论

通过振动在线检测系统及时发现了外输泵非驱动端轴承前期故障征兆,并指导进行设备的预知性维修,避免了设备关断,有力保障了油田正常稳定生产。目前在线监测诊断已经成为设备预防性维修闭环管理中不可或缺的一环,能够为设备检修提供明确方向,有效降低设备运维成本。基于设备的在线监测,运用大数据技术实现设备故障智能诊断,完成设备维护方式从预防性维修向预知性转变,优化设备管理模式,对建设海洋石油数字化油田及智能化平台具有重要意义[5]。