基于E5CC 型温控器加热控制系统的设计与应用

2023-01-03张宏军李钊安杨兆林

张宏军,李钊安,杨兆林

(西安西部新锆科技股份有限公司,陕西西安 710200)

0 引言

在工业生产领域加热控制的核心是温度控制,温度控制应用很广泛,各类热处理设备、清洗设备、辅助加热设备等的加热系统都涉及温度控制。板材脱脂设备是一种清洗设备,主要用于锆合金板材的表面清洗。锆合金板材主要用于核电、核军工,对产品的清洁度要求极高,通过脱脂去除板材在加工过程中粘附在板材表面的润滑、冷却介质或油污,为后续真空退火工序做准备。工艺流程为60 ℃±5 ℃的脱脂液(配备一定比例脱脂剂的水)中对板材进行不少于30 min 的脱脂,然后进入65℃±5 ℃的水中进行2~5 min 的漂洗,最后进入90℃±5 ℃的水进行2~5 min的烫干。脱脂、热漂洗、烫干3 个工序都涉及温度控制。为此,基于欧姆龙E5CC 型温控器设计板材脱脂设备加热控制系统。

1 欧姆龙温控器工作原理

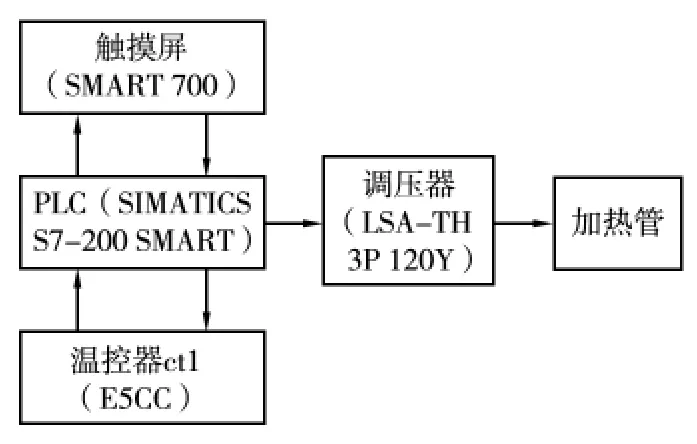

通过温度传感器对环境温度自动进行采样、即时监控,当环境温度高于控制设定值时控制电路启动,温控器的控制输出断开。为了减缓温度的衰减,保持设定温度波动可控,这时通过电路控制,可以适当降低加热器的投放功率,进行保温控制。如果到达设定温度后,温度还在上升,当升到设定的超限报警温度点时,温控器输出报警,同时控制电路将会切断加热设备,停止加热。欧姆龙E5CC-RX2ASM-800 型温控器控制原理如图1 所示。

图1 欧姆龙E5CC 型温控器工作原理

温控器通过操作面板可以设定加热温度和超温温度。若加热温度设定80 ℃,超温温度可以设定至90 ℃。1、2 端子是温控器控制输出端子,当检测温度未到达设定温度时,1、2 端子闭合;当检测温度到达设定温度时,1、2 端子打开。4、5、6 端子连接温度传感器;7、8,9、10端子为两组辅助输出端子,当检测温度大于超温温度时,这两个端子将闭合。通过该两组端子与外围控制器搭建控制回路,可以对加热系统进行控制。

温控器控制方式一般有两种,一种为上下限控制方式:即对温控器设定两个温度点,当温度高于某一温度时停止给加热丝供电;当温度低于某一设定温度时启动加热丝供电加热。这种方式的温度可控制在0.2 ℃波动。另外还有一种PID 调节方式:即对温控器设定一个恒温点,温控器会根据检测温度与设定恒温值差的大小,以及两者温差的变化速度通过PID 算法,自动调节加热丝的加热功率,使加热环境温度恒定为设定温度。这种方式可控制温度在0.1 ℃波动。

2 加热控制系统设计

板材脱脂设备主要用于锆合金板材表面的清洗。脱脂、热漂洗、烫干的温度要求不同,但是加热方式、温度控制的原理、方法相同。因此,分析研究烫干的工艺要求及板材脱脂设备的结构原理,设计加热控制系统。该加热控制系统也可用于脱脂、热漂洗槽体的加热。通过循环加热的方式对烫干槽体的水进行加热,由循环泵将槽体的液体抽出,通过加热水箱再回流到烫干槽。加热水箱中设计安装加热管,每个加热管中安装2 支测温铂电阻,一支用于控制加热温度、一支用于监控超温温度。设计两个温控器的目的是,一个用于温度设定、一个用于温度监控,温控器将采集的信号反馈到PLC,通过PLC 模拟量输出(4~20 mA)控制调压器的输出电压,最终达到控制加热功率的目的。

2.1 循环加热泵控制设计

循环泵主电路常规设计,通过三相空气断路器将电源接入接触器,接触器连接热继电器带有热保护功能,通过接触器的通断对循环泵电机进行控制。

2.2 加热功率设计

烫干槽槽体尺寸7000 mm×640 mm×1500 mm(L×W×H);设计要求在满槽满功率的条件下,水温由室温(25 ℃)加热至90 ℃:

其中:Q 为发热量(kW);C 为水的比热容(4.2 kJ/kg·℃);ρ 为水的密度(kg/m3);V 为水容量L(m3);ΔT 为水在1 min 内的最大温升。

代入计算:

取总功率120 kW,设计单根加热管12 kW,共安装10 支即可满足要求。加热水箱安装结构如图2 所示。

图2 加热水箱安装结构

2.3 加热电路设计

通过加热管设定温控器(ct1)设定加热温度(t1),超温温度(t2);通过加热管监控温控器(ct2)设定超温监控温度(t3);一般t3>t2>t1,根据使用要求,设定t1、t2、t3温度。当未达到设定温度t1时,加热功率100%投入;当到达超温温度t2时,加热功率50%投入;当达到超温温度t3时,停止加热,加热功率为0。控制原理如图3 所示。

图3 加热电路控制原理

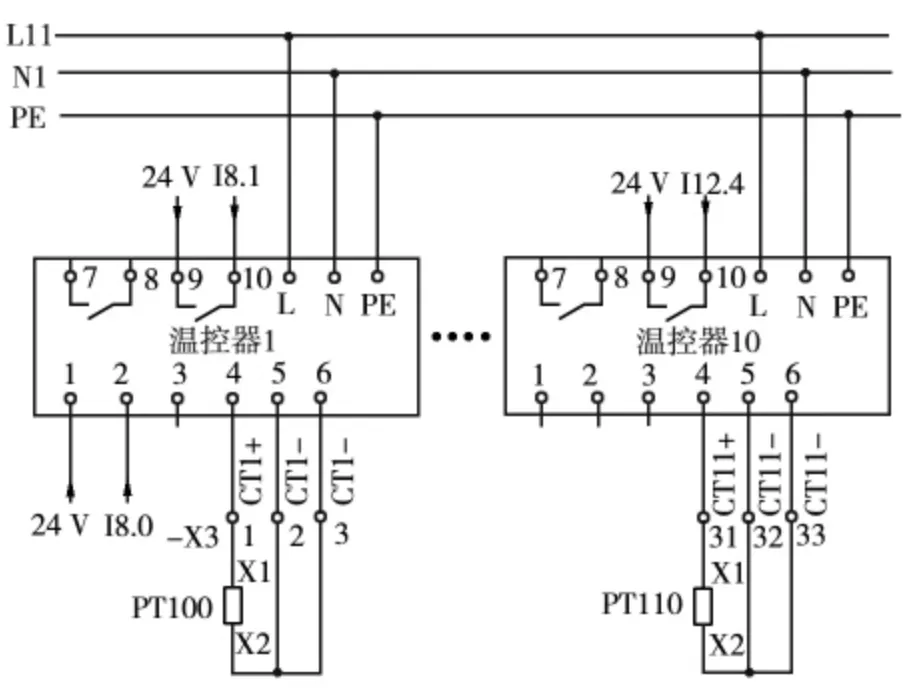

循环水箱10 支加热管分5 组,2 支为1 组,由5 个LSATH3P 120Y 型调压器通过控制输出电压对加热管加热功率进行控制,每支加热管安装2 支PT100的铂电阻,一支用于设定温度测量、一支用于监控超温温度测量。

PT100 铂电阻接入欧姆龙温控器,电气原理如图4 所示。其中I8.0 是设定温度到达反馈信号、I8.1 是超温温度到达反馈信号、I12.4 是超温监控反馈信号,接入PLC 数字量输入模块。调压器电路原理如图5 所示,其中R1、S1、T1 为输入主电源,L11、N1 为工作电源、E1、E2 为加热管、TY1+、TY1-为模拟量输出4~20 mA。每支加热管的控制方法相同,以E1(1#)加热管为例,总结归纳控制实施过程。

图4 温控器电气原理

图5 调压器电气原理

2.4 控制程序设计

2.4.1 程序设计

在触摸屏上设计手动加热按钮,同时设计参数设定画面,修改PLC 的内部寄存器VD200(1 组快速加热)、VD204(1 组慢速加热)参数,实现加热功率的改变。手动加热界面如图6 所示,参数设定界面如图7 所示。

图6 烫干槽手动控制界面

图7 参数设定界面

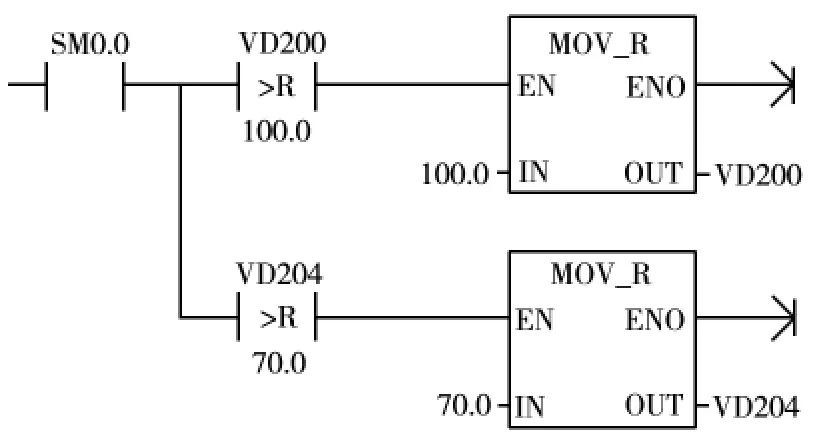

参数设计有保护程序,VD200 最大设定100,VD204 最大设定70,超过设定保护值时,参数无效。参数保护程序如图8 所示,PLC 输入、输出分配表见表1。

表1 PLC 输入、输出分配表

图8 参数保护梯形图

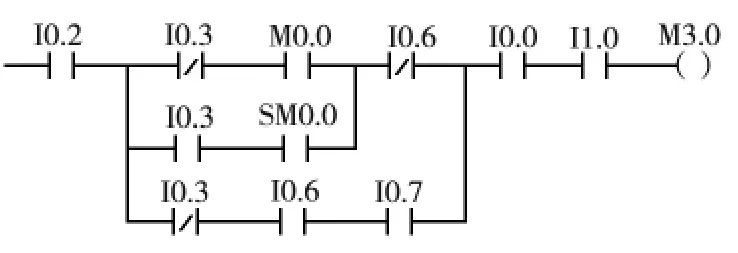

加热分3 种方式,一种手动方式,通过触摸屏手动加热按钮进行加热,加热按钮地址M0.0;第二种是自动加热方式;第三种为定时加热,到达定时器设定时间后,开始加热。加热准备控制程序如图9 所示。

图9 加热准备控制梯形图

参数VD200、VD204 通过条件判断送给寄存器VD100,通过VD100 将参数送给模拟量输出模块6ES7 288-3AQ04,经数模转换后输出4~20 mA 电流信号,触发调压器输出动态电压,控制加热管的输出功率。控制逻辑为在外围条件满足的情况下,如果检测温度没有达到设定温度时,温控器控制输出I8.0 闭合,VD200 寄存器数据传送给VD100,通过模拟量输出模块数模转换,将20 mA 电流送给调压器模拟量控制端子,输出端电压100%输出,加热管满功率工作;当检测温度达到设定温度时,I8.0 断开,调压器模拟量输入12 mA 电流信号,触发调压器输出端电压50%输出,加热功率投放25%,处于保温状态,使槽体的水温保持在设定温度。加热控制程序如图10 所示。模拟量输出模块控制程序如图11 所示。

图10 加热控制梯形图

图11 模拟量控制梯形图

经验证,该控制系统完全满足烫干工艺温度使用要求。目前该温度控制系统已经应用到板材脱脂设备的脱脂、热漂洗的温度控制,系统稳定、可靠,满足工艺温度使用要求。

3 结束语

基于欧姆龙E5CC型温控器设计的加热控制系统应用于板材脱脂设备,温度控制完全满足板材脱脂工艺要求,设备自投入使用以来,加热系统稳定、可靠。对于板材脱脂设备,冬季时,保温阶段投入30%的功率即可满足温度控制要求;夏季时,保温阶段投入25%的功率即可满足工艺要求。通过设计可以总结温度控制系统一般由被控对象、测量装置、调节器和执行机构等部分构成。被控对象是一个装置或过程,它的温度是被控制量。测量装置对被控温度进行测量,并将测量值与给定值比较,若存在偏差便由调节器对偏差信号处理,在输送给执行机构来增加或减少供给被控对象热量,使被控温度调节到设定值。在被控对象确定的情况下,布置的测量装置精度越高、数量越多、加热分区越多,则被控对象的温度控制精度相对更高。