螺杆泵井热洗提效技术

2022-12-30吴宇滢大庆油田有限责任公司第三采油厂

吴宇滢(大庆油田有限责任公司第三采油厂)

螺杆泵采油井内由杆、管、泵等构成工艺管柱。一般的,由于深度变化,温度随之改变,导致举升井液中石蜡的结晶析出并挂在油管内壁和抽油杆外壁,此时螺杆泵举升载荷增大,产量降低[1-3]。依据现场需求,需要定期洗井,生产中常常面临洗井温度低、化蜡效果不好,井筒排量小、排蜡效果差问题,因此,针对温度和排量进行分析并采取措施,将有利于螺杆泵井洗井效果的改善。

1 温度控制

目前油田对于螺杆泵井主要采用水洗的方式完成清蜡工作[4-7]。水源采用掺水和罐车拉运。掺水源水温度只能达到70~80℃,温度较低,且流量较小,注入套管换热后融蜡效果较差[8-11];罐车洗井,源水虽能达到90~100℃,泵车也能实现较大排量注入,但由于较高的投资、人工、耗油和洗井后压产,年洗井井次仅占总洗井井次的15%~20%,所以目前现场仍以掺水洗井为主。

相比之下,超导车洗井技术具有较高的洗井液温度、洗井后不压产等突出特点,较好的弥补了常规水洗洗井工艺的不足,该种工艺源液温度可达到120℃,使其在换热后融蜡效果更好,更有利于确保蜡晶的去除。

1.1 工作原理

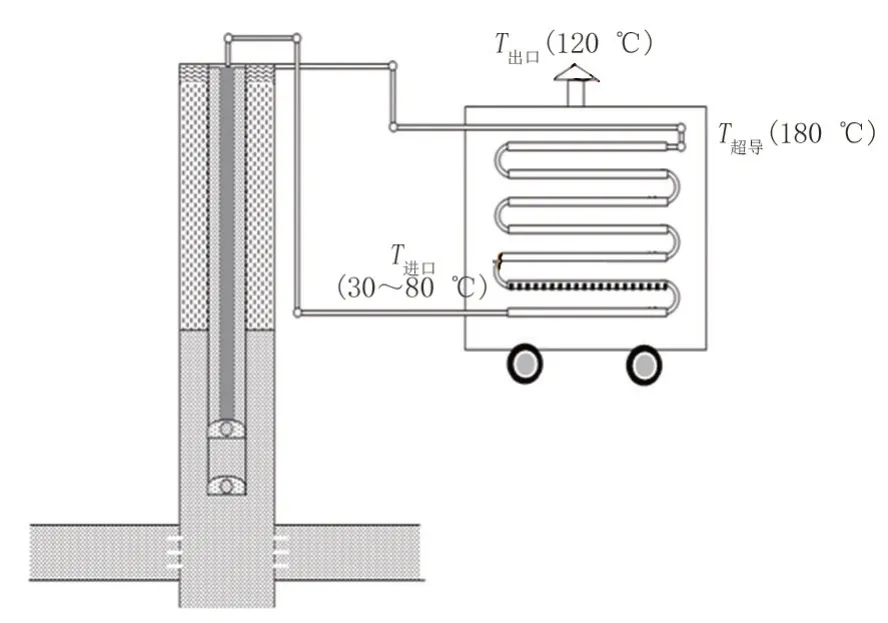

超导车热洗原理见图1,超导洗井主要通过泵抽压头提供能量,在液流采出地面后,通过管线直接接入洗井车进口,经车内集成的超导加热器加热提温后,重新由套管闸门回注井筒中参与洗井循环。通过该加热的高温洗井液将井筒内抽油杆和油管内的蜡融化并携带至地面。

图1 超导车热洗原理图Fig.1 Schematic diagram of superconducting car hot washing

1.2 导热分析

洗井液由油套环空注入,向下首先到达动液面,随动液面一起向泵吸入口流动,该过程中,油管外环空洗井液通过油管将温度传递给油管内产出液,受管外温度影响,管内液体温度升高;之后,随着油管外洗井液的不断注入,洗井液前端到达泵吸入口,并继续顺油管内部向上运动,此时,洗井液前端至井口和洗井液前端至泵形成两个单独的导热体系,温度在此处出现断点,但随距离井口高度的减少温度呈上升趋势;最后,洗井液前端到达井口,油管内热循环趋于平稳,温度分布稳定。

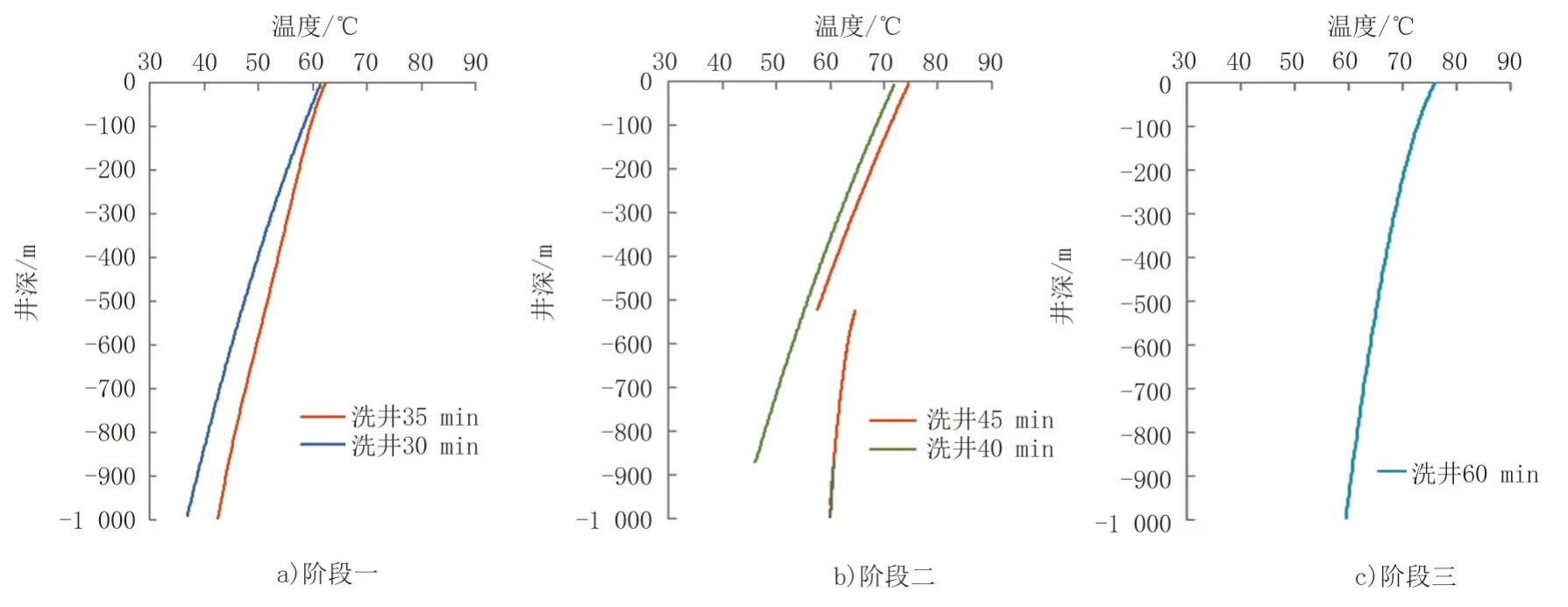

基于以上分析,温度变化的主要三个阶段可根据洗井液前端位置划分。阶段一,前端在油管外;阶段二,前端在油管内;阶段三,前端返回至井口。

借助《超导热洗井温计算程序》,以a井为例(产液40 m3/d,含水88.9%,沉没度138 m),进行了三个阶段油管内井液温度变化模拟,洗井过程中油管内井液温度变化见图2。

图2 洗井过程中油管内井液温度变化Fig.2 Temperature change of well fluid during well washing

阶段一,洗井液前端在套管内向泵流动,通过环空向油管导热,随着热洗时间推移油管内液体的温度逐渐升高;阶段二,洗井液前端到达泵吸入口后在油管内向上运动,假设蜡的融化温度为55℃,热洗时间为40 min时,结蜡点(约-600 m)的油温为53℃,尚未到达融蜡油温,而热洗时间为45 min时,油温已经达到63℃,超过了融蜡温度,此时蜡晶融化;阶段三:洗井液前端已到井口,换热基本趋于稳定。由前述分析,温度曲线上断点位置即为确定洗井液前端位置,通过模拟,热洗时间达到50 min时洗井液前端已到井口,洗井液完成一个换热循环。

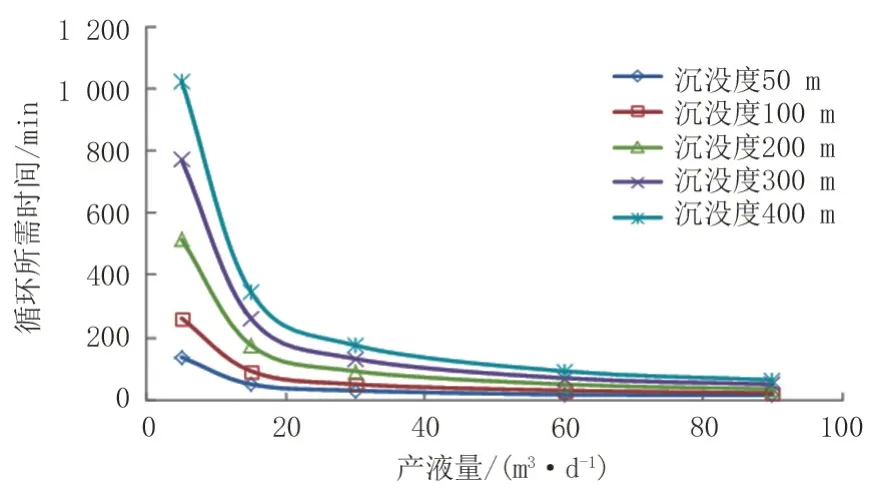

根据模拟结果,获得了不同产量和沉没度下,超导洗井一个热交换所需要的循环时间,循环时间随产量变化图见图3。由图3可知,产量越高、沉没度越低,一个热交换时间就越短。分析认为,产量高、沉没度低时,洗井液能被快速吸入油管内部,此时热交换从单纯的管外向管内换热变为管内换热和管外换热的共同作用,因此管内温度升高越快,循环所需时间变短。

图3 循环时间随产量变化Fig.3 Variation of cycle time with yield

1.3 耗油量优化

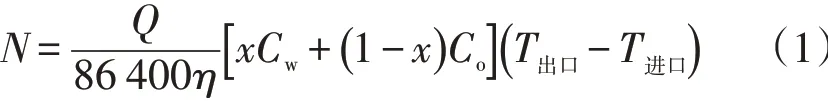

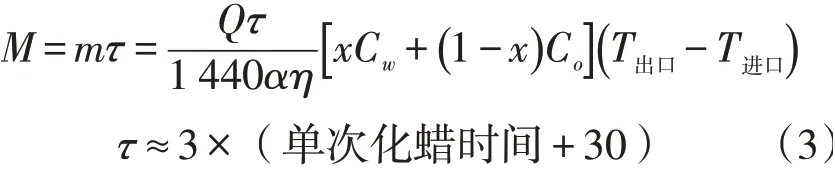

根据能耗转化计算公式:

式中:N为加热功率,kW;Q为产量,t/d;η为换热效率,%;T为温度,℃;x为含水,%;Cw、Co分别为水和油的比热,J/kg·℃。

式中:m为单位时间的耗油量,kg/s;α为油料的燃烧值,kJ/kg。

式中:M为热洗一口井的耗油量,kg;τ为时间,min。

实际洗井中,为彻底化蜡和排蜡,需要进行2~3个周期的化蜡和排蜡。单次化蜡时间可通过查图3得出,单次排蜡时间20~30 min,因此当进行3个周期的化排蜡时,T出口取120℃,T进口取75℃。

2 排量控制

考虑螺杆泵井洗井排量不大,在热洗时排蜡效果差问题,采取扩大进排液能力的技术予以解决。实际中,主要采用两项技术:“扩大进液能力”:SJ-Ⅱ型洗井阀提高进入油管液量;“扩大排液能力”:优化杆管配合增大液流通道。

2.1 扩大进液能力

SJ-Ⅱ型洗井阀主要包含上下接头、主体、弹簧、内活塞等几个主要部分。主体为中空结构,通过上下接头与油管连接;内活塞在主体内运动,不工作时被弹簧压紧,封闭导流孔,洗井液注入油套环空后,阀体承压并压缩弹簧,导流孔打开后实现进液,SJ-Ⅱ型洗井阀见图4。

图4 SJ-Ⅱ型洗井阀Fig.4 SJ-Ⅱwell washing valve

核心构件为内活塞,由主体、密封圈构成,设计有沉砂槽和密封圈支撑骨架结构,有利于机构的密封和复位。

洗井阀最大工作压力:15 MPa;启动压差:0.3~0.4 MPa;最大工作流量:60 m3/h。

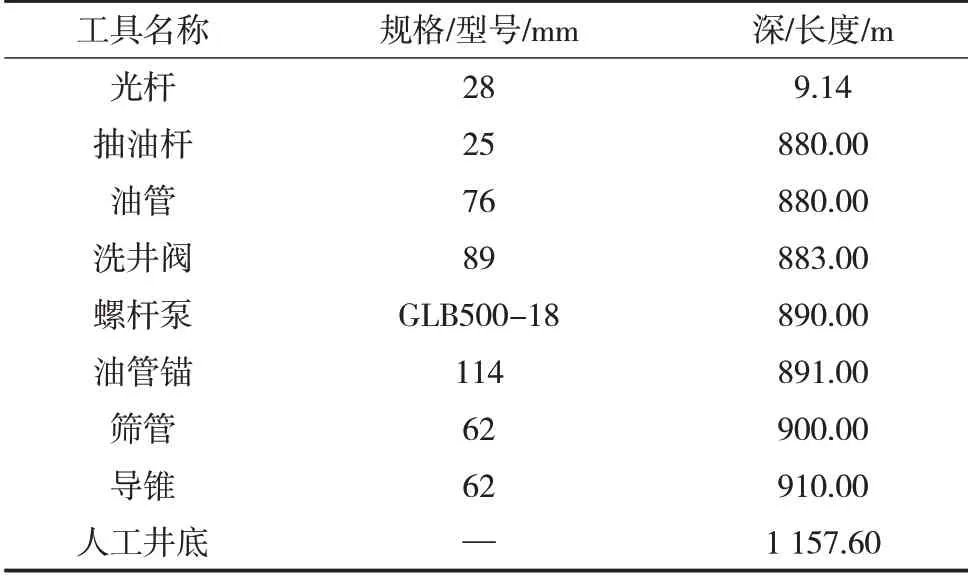

应用时,将SJ-II型洗井阀置于井下螺杆泵的上面,在施工作业下泵时,随管柱一起下入井内管柱详细参数见表1。不工作时,活塞受到上部弹簧挤压处于原始位置,封闭导流孔,不通水;洗井时,油套环空压力升高,内外压差达到工具启动压差时,活塞向上,导流孔与主体连通,允许液流通过,实现大排量进液。

表1 管柱详细参数Tab.1 Detailed parameters of the tube column

2.2 扩大排液能力

螺杆泵井常用抽油杆为ϕ22 mm和ϕ25 mm两种,油管有ϕ62 mm和ϕ76 mm两种,众所周知,杆径越小、管径越大,可供液流通过的空间越大,排液能力越强。测算了ϕ22 mm抽油杆分别和ϕ62 mm、ϕ76 mm两种油管配合时,油管及与抽油杆配合情况测算见表2。可以看出,ϕ22 mm和ϕ76 mm油管配合时,相比与ϕ62 mm油管配合过流面积增加1倍以上,导流能力将更好。为验证效果,对20口应用井进行了效果统计,结果表明:ϕ22 mm抽油杆和ϕ76 mm油管配合时,洗井压力有显著降低,与ϕ62 mm油管相比,洗井压力由4.2 MPa降低至3.6 MPa,降低了14.3%。

表2 油管与抽油杆配合情况测算Tab.2 Calculation of oil pipe and sucker rod matching

3 现场应用

确定了“超导洗井”、“SJ-Ⅱ型洗井阀”+“ϕ22 mm抽油杆、ϕ76mm油管”技术的应用原则,考虑超导洗井在低产液、高沉没度井应用时,一次化蜡时间过长,导致整个洗井时间长而不利于现场实施的情况,因此主要针对产量高且沉没度低(目前应用范围:>30 t/d、<250 m)的螺杆泵井应用超导洗井;而对于泵排量较低、管径较小、平时洗井发现洗井压力较高井采用“SJ-II型洗井阀”+“ϕ22 mm抽油杆、ϕ76 mm油管”原则进行助排优化。

统计了112井次超导车洗井情况,与原洗井方式相比,洗后电流降低10.3%,平均有功功率由5.72 kW降低到5.13 kW,降低0.59 kW,日耗电减少14.16 kWh,年节电58.88×104kWh,电费折合经济效益37.5万元;含水恢复期缩短1.2 d,多产油483 t,折合经济效益101.8万元,以上总计139.3万元。

统计了70口“SJ-Ⅱ型洗井阀”+“ϕ22 mm抽油杆、ϕ76 mm油管”扩大进排液量的措施,与措施前对比,平均单井洗井排量由12.5 m3/h提高到16.1 m3/h,提高了3.6 m3/h,洗井时间由2 h缩减为1.5 h,缩短了0.5 h;洗后电流平均降低5.2%,平均有功功率由4.50 kW降低到4.27 kW,降低0.24 kW,日耗电减少5.62 kWh,年节电14.35×104kWh,电费折算经济效益9.14万元。

综上,螺杆泵井热洗提效措施成效较为显著,有利于螺杆泵井洗井工艺的开展。

4 结论

1)考虑温度因素,螺杆泵井应用超导洗井,洗井液温度更高,换热效果更好,有利于确保蜡晶的去除;模拟油管内换热表明,产液量越高、沉没度越低,热交换时间越短,用热交换时间推算了耗油量,实现温度控制和优化。

2)“SJ-Ⅱ型洗井阀”+“ϕ22 mm抽油杆、ϕ76 mm油管”组合工艺有利于扩大螺杆泵井油管进液排液能力,措施后洗井排量提高,洗井用时有效缩短。

3)由于超导洗井无洗井液倒灌地层,含水恢复期近似为零,所以洗后压产影响极小,起到多产油目的,经济效果显著。

4)通过优化螺杆泵洗井的温度和排量实现了良好的节电效果,182井次共计节电73.23×104kWh。