一种加工超高强度钢的丝锥

2022-12-29何予东葛建华

□ 何予东 □ 葛建华

1.航空工业新乡航空工业集团 河南新乡 453000 2.河南一工专用刀具有限公司 河南新乡 453000

1 研制背景

随着航空航天技术的发展,对飞行器性能的要求越来越高,必须应用物理与力学性能优异的材料制造。这些材料具有热强度高、热稳定性好、抗腐蚀能力强等特点,通常为不锈钢、高温合金、钛合金,以及复合材料等,它们均属于难加工材料,其切削加工性很差,特别是小直径螺纹孔精密攻丝更为困难。主要表现为攻丝扭矩大、切削温度高、丝锥刀具磨损快、易崩刃甚至折断。丝锥的折断往往会造成工件报废,增加了制造成本及生产周期。

某用户的加工零件材料为D406A超高强度钢,要求在零件上部φ450 mm圆周上均布加工螺纹孔16-M8-6H,用于连接上壳体,螺纹深为20 mm,孔深为22 mm。D406A钢是我国近年来研制的一种优良的低合金超高强度钢,具有极佳的强度与韧性,经热处理强化后,洛氏硬度HRC可达48~52,抗拉强度不小于1.6 GPa。在该零件上进行攻丝时,由于是半封闭式加工,大量的切削热难以从孔中排出,热量集中于刀刃附近,切削温度很高,加速了刀具磨损。解决的方法有两个:一是采用进口丝锥,二是靠经验丰富的技术师傅修磨现有的标准丝锥。前者因这些特殊丝锥价格昂贵,且订货周期需要3~5个月。后者则无法满足批量生产的需要,技术师傅修磨一支丝锥仅能加工一个螺纹孔,且由于修磨的丝锥一致性差,有时甚至一个螺纹孔也加工不了。厂家也曾试用过整体硬质合金丝锥,但刀齿易崩刃、碎裂,给的后期使用带来事故隐患,故不再使用。该零件螺纹孔的加工问题一直困扰着生产厂家,迫切需要解决。

2 丝锥设计

经生产现场了解该零件的加工情况,该螺纹孔的加工一直由钳工师傅用丝锥手工攻丝,根据经验控制扭矩大小。通过与操作人员交流,了解到在切削加工D406A超高强度钢螺纹盲孔时,丝锥的切削刃负荷大,需要采用成组丝锥才能完成螺纹的加工,单支丝锥只适用于孔深不大于1.5倍孔直径的螺纹加工。通过分析,按以下几个步骤进行丝锥的设计。

(1) 确定加工螺纹丝锥的支数。该螺纹孔为盲孔,加工螺纹的丝锥支数取决于被加工工件的材料及螺距,工件为D406A超高强度钢,洛氏硬度HRC为51~52,螺纹M8的螺距P为1.25 mm,可按两三支丝锥一组进行确定。考虑到加工中的习惯及易用性,最终选定为两支一组。

(2) 确定丝锥长度。丝锥总长度宜尽量短,以提高丝锥的刚性,丝锥校准部分的长度要尽量缩短,以减少丝锥与已加工螺纹间的摩擦,降低丝锥的切削扭矩。因此,校准部分长度取5~7倍的螺距长度,但不能小于螺纹直径的一半,并做成0.3~0.5 mm/100 mm的倒锥。

(3) 确定切削锥部。切削锥角kr为:

kr=αcN/P

(1)

式中:N为丝锥的槽数,选为4;P为螺距,选为1.25 mm;αc为切削厚度,选为0.03 mm。

切削锥部的长度L5根据一组丝锥的支数来确定。该零件螺纹尾部长度为2 mm,故丝锥Ⅱ的切削锥长度不能超过2 mm,最终确定丝锥Ⅰ的切削锥长度为6 mm,丝锥Ⅱ的切削锥长度为2 mm。丝锥切削锥端部直径d3应略小于螺纹底孔直径,按下式计算:

d3=dz-(0.1~0.4)mm

(2)

式中:dz为加工螺纹底孔的钻头直径,选为6.6 mm。

(4) 计算丝锥的大径、中径和小径。在两支一组不等径丝锥Ⅰ、Ⅱ中,两支丝锥的大径、中径、切削锥角和切削锥长度均不相等,只有丝锥Ⅱ才能切出完整的牙型。为了创造最有利的切削条件,必须正确分配两支丝锥之间的工作负荷。目前最常用的分配方案是锥形负荷分配法,如图1所示。采用这种分配方案时,两支丝锥中,只有切削锥的端部直径和小径是相同的,而大径、中径、切削锥长度和切削锥角均不相同。丝锥Ⅱ的大径、中径和小径,按标准丝锥底锥选取,丝锥Ⅰ根据丝锥负荷分配70%,中径减小量和丝锥小径不变,可计算出丝锥的大径。

▲图1 丝锥负荷分配方案

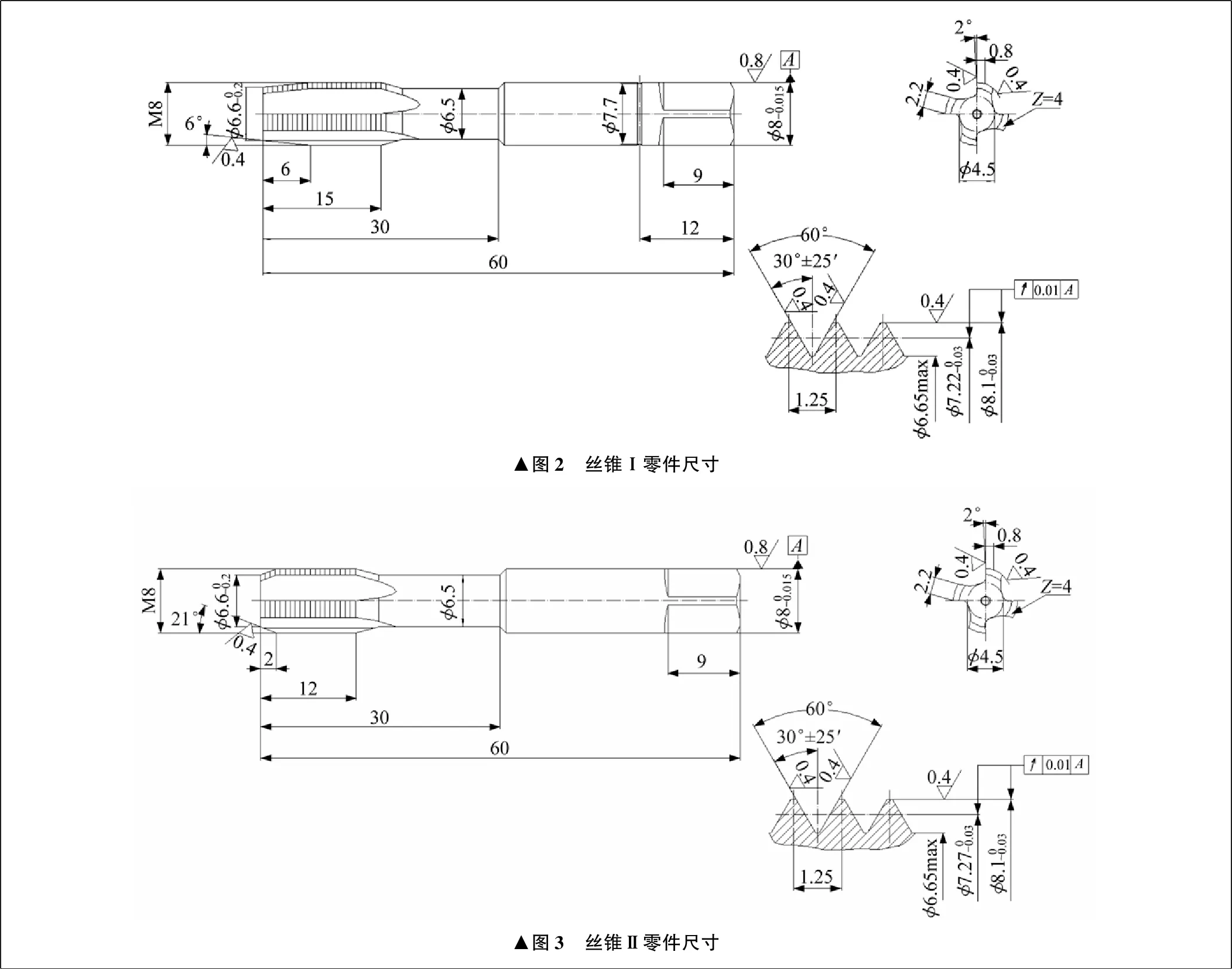

两支丝锥的切削负荷分配百分比指在被切螺纹牙型整个面积上两支丝锥所切下面积的百分比。这里丝锥Ⅰ的切削负荷F1分配的比为7%,丝锥Ⅱ的切削负荷F2分配的比为30%。由图1可知,丝锥Ⅰ的大径、中径都小于丝锥Ⅱ相应的直径。丝锥Ⅱ不仅沿牙型高度切除金属,而且还沿牙型侧面修光螺纹,因此可适当将丝锥Ⅰ的制造精度放宽一些。另外,为了区分丝锥Ⅰ和丝锥Ⅱ,在丝锥Ⅰ柄部切一条环槽,而丝锥Ⅱ不切槽。丝锥Ⅰ的零件尺寸如图2所示,丝锥Ⅱ的零件尺寸如图3所示。

(5) 确定丝锥前角、后角。一般来说,丝锥前角大,锋利性较好,被加工表面质量好。但切削刃磨损较快,被切削螺纹的精度不够稳定。用丝锥切削难加工材料,切削力比加工一般结构钢大,且盲孔丝锥的切削锥部长度短,单位切削力更大。为防止切削刃磨损,丝锥前角要比一般丝锥小。标准丝锥前角一般为10°~13°,这里切削超高强度钢材料的丝锥前角取2°。

丝锥的后角是沿切削锥用径向铲磨法获得的阿基米德螺旋面。标准丝锥的后角为4°~6°,具有一定的通用性。加工超高强度钢材料的丝锥后角取8°,主要是考虑丝锥切削刃磨损后会增大丝锥与孔壁的摩擦。同时,丝锥校准部分外径在2/3刃背宽度上铲磨1°后角,以进一步减少丝锥与孔壁的摩擦。

3 丝锥材料

由于D406A超高强度钢的高温硬度高,所以要求刀具材料也应有高的高温硬度,即刀具红硬性要高。一般来说,刀具的硬度应等于或大于零件硬度的2倍,这样才能保证正常切削,同时刀具材料还应具有足够的强度和韧性。

最初使用牌号M35、M42高性能高速钢材料制造丝锥,攻丝孔数在2~3个,与进口丝锥的攻丝孔数10个左右相比,差距较大。使用国产粉末冶金高速钢,攻丝孔数可提高到6~7个,已经接近进口丝锥的性能。后经多方面考察,最终选用奥地利伯乐公司开发生产的S390超级韧性粉末高速钢,它采用世界上最先进的第三代粉末冶金技术烧结而成,相对于第一代和第二代,粉末颗粒更微细,分布更均匀,纯净度更高,相对于同等级别的其它钢,其各项性能更好,抗疲劳强度更高,从而保证了最高的可靠性。S390钢的化学成分见表1,V和Co的含量分别达到了4.8%和7.98%,属于高合金化钢种,特别适合制造高合金钢和有色金属的机加工刀具。S390钢在经过热处理淬火后,基本都达到洛氏硬度HRC68以上,抗弯强度达到4 000 MPa,显示出优良的韧性。

4 丝锥表面涂层

为了提高丝锥性能,还应对其进行表面涂层。刀具表面涂层技术目前已经成为提升刀具性能的主要方法。刀具表面涂层主要通过提高刀具表面硬度、热稳定性、降低摩擦因数等方法来提升切削速度,提高进给速度,从而提高切削效率,并大幅提升刀具寿命。

刀具涂层技术通常可分为化学气相沉积和物理气相沉积两大类。化学气相沉积涂层技术被广泛应用于硬质合金可转位刀具的表面处理,物理气相沉积涂层技术主要应用于整体硬质合金刀具和高速钢刀具的表面处理。与化学气相沉积工艺相比,物理气相沉积工艺温度低,最低可低至80 ℃,在600 ℃以下时对刀具材料的抗弯强度基本无影响。涂层薄膜内部应力为压应力,更适于对硬质合金精密复杂刀具的涂层。同时,物理气相沉积工艺对环境无不利影响。目前,物理气相沉积涂层技术已普遍应用于硬质合金钻头、铣刀、铰刀、丝锥、焊接刀具等的涂层处理。

▲图2 丝锥Ⅰ零件尺寸▲图3 丝锥Ⅱ零件尺寸

表1 S390钢化学成分

丝锥的表面涂层选择行业内知名厂家欧瑞康集团巴尔查斯公司的材料。为满足不同的切削加工要求,物理气相沉积涂层细分为多种类型,选用TiCN涂层。TiCN涂层颜色为棕灰,涂层维氏硬度HV为2 800,涂层厚度为2~3 μm,具有较低的内应力、较高的韧性,以及良好的润滑性能,适合要求较低的摩擦因数而硬度高的材料加工。

5 效果验证

不等径两支一组的丝锥经厂家使用证明,可加工D406A超高强度钢材料M8螺纹孔数15个左右,螺纹孔径用螺纹塞规检测符合要求。该组丝锥加工孔数已超过进口丝锥,而价格又低于进口丝锥,具有不错的性价比,可完全替代进口丝锥。

6 结束语

笔者对加工超高强度钢零件螺纹的丝锥进行设计制造,包括不等径成组丝锥的设计,以及丝锥材料、表面涂层技术的选用。在对超高强度钢材料进行小孔攻丝加工时,采用成组不等径丝锥比采用标准丝锥显著减小攻丝总扭矩。同时,在丝锥制造过程中,要严格控制切削锥与校准部分的径向跳动量,以使丝锥各刀齿切削均匀,防止折断。

这一丝锥应用效果良好。