圆锥破进料斗仿真优化设计

2022-12-28陈俊龙

陈俊龙

(福建南方路面机械股份有限公司,福建 泉州 362000)

1 圆锥破料斗结构

圆锥式破碎机是骨料加工的重要设备,适合中碎和细碎各种矿石和岩石等。圆锥破主要由机架、传动轴、动定锥、调整装置和进出料口等部分组成。该文所研究的入料斗安装于圆锥破顶部,主要起引导原料进入破碎腔、集料和防尘等作用。圆锥破是否满腔均匀给料,直接影响了成品骨料的产量、粒形和圆锥衬板的寿命。该文针对圆锥破入料存在偏载的问题,对入料斗结构进行研究分析,通过EDEM仿真分析验证偏料情况并提出改进方案。

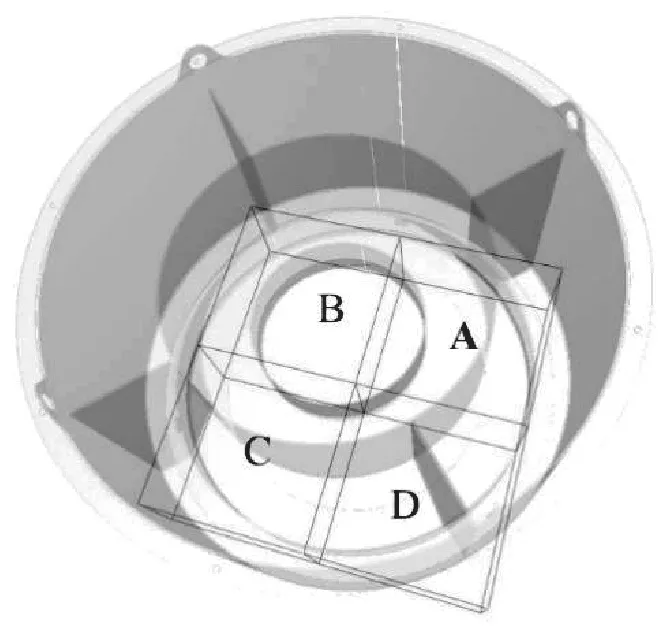

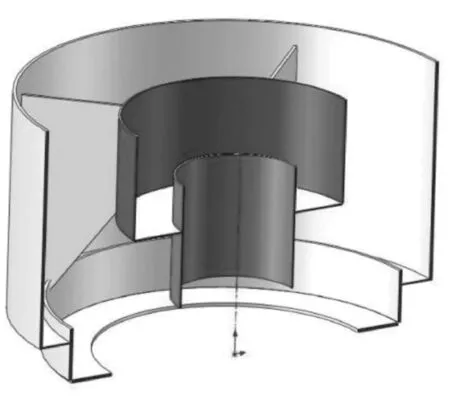

如图1所示,圆锥入料斗主要由薄钢板和型材焊接而成,钢材材料选用Q235B,弹性模量2.06×105MPa,泊松比0.3,屈服极限235MPa。

图1 圆锥入料斗结构

2 离散元仿真分析

2.1 接触模型

Hertz-Mindlin(no slip)是离散元仿真软件中默认的模型,其中法向力基于Hertz接触理论[1],切向力基于Mindlin-Deresiewicz 的研究工作,颗粒单元之间的接触采用弹簧-阻尼器来表示。弹簧代表单元的弹性,阻尼器代表颗粒单元的非弹性,用带有摩擦系数的滑块来表示单元之间的摩擦。颗粒单元间的接触模型在力的计算方面高效且准确。

设两个球形颗粒发生碰撞接触,其法向叠合量δn如公式(1)所示。

式中:Ra,Rb为两个球形颗粒的半径;ra,rb为球心位置矢量。根据当颗粒碰撞时法向接触力和法向接触力的叠加运算,即可求出合力与合力矩。由于颗粒与壁面的碰撞类似于颗粒间的碰撞,因此可以把壁面假设为一个颗粒。颗粒间的法向接触力Fn,其计算式如公式(2)所示。

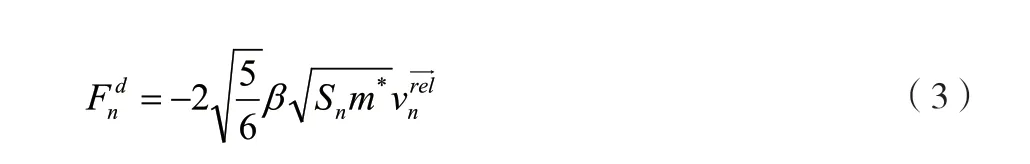

式中:E*为等效杨氏模量。阻尼力Fnd如公式(3)所示。

切向阻尼力Ftd如公式(4)所示。

2.2 接触参数和模型参数的获取

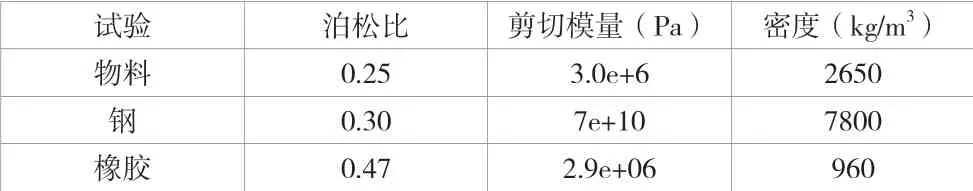

在EDEM中仿真用的砂石、钢以及橡胶的材料属性和接触参数见表1和表2。

表1 材料属性表

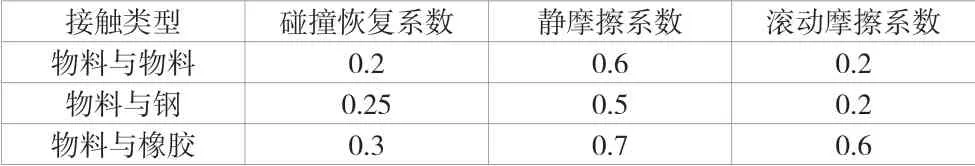

单纯使用该接触进行仿真计算会导致计算的失真和仿真结果的不准确,通过平地落料法的堆积角试验确定该模型的相关接触,这里主要指岩石与岩石以及岩石与钢铁之间的接触参数。

在实际生产中,粒径160mm以下岩石的堆积角(安息角)为40°~45°。通过堆积角拟合获得的堆积角为43°左右,这时的能量参数即所需的模型参数。

如图2(a)所示,在离散元软件EDEM中进行平地落料法仿真试验。

在不同接触参数下进行堆积角(图2(b))拟合试验,获得适合试验见表2。

表2 接触参数表

图2 平地落料法仿真试验

该部分获取的接触参数和模型参数为后续的仿真计算工作提供了保证。

3 结构优劣评判方法

3.1 质量采集区域

圆锥破的入料粒径在160mm以下,原料通过给料皮带机进入圆锥破的入料斗,再经由入料斗喂料在破碎腔内发生挤压破碎[2]。在实际生产工地中,皮带机输送速度会有所不同,皮带机摆放角度也会有一些误差,皮带机与入料斗的位置关系难以确定,这将会导致物料进入料斗位置的不确定性,一个具有调节功能的料斗对圆锥破的生产十分必要。

在圆锥破入料斗下部均匀划分A、B、C、D四个采集区域,如图3所示,用于统计物料经过入料斗后的物料分布情况,通过仿真计算统计物料经过各个区域的质量,衡量入料斗调整作用的优劣。

图3 质量流量采集区域

3.2 变异系数

变异系数(Coefficient of Variation)又称“标准差率”,是衡量资料中各观测值变异程度的另一个统计量。CV没有量纲,可以进行客观比较。事实上,可以认为变异系数与极差、标准差和方差一样,都是反映数据离散程度的绝对值。其数据大小不仅受变量值离散程度的影响,而且还受变量值平均水平大小的影响。

变异系数C.V=(标准偏差STD/平均值Mean)×100%

该文中使用变异系数来衡量物料在4个采集区域内的离散程度,根据平均值及标准差计算获取不同采集区域的变异系数,作为料斗结构优劣的一个评价指标。

4 不同工况下料流的仿真计算

通过工地实践的反馈能够得知圆锥破入料有时会存在偏料以及溢料情况,现对原机上的圆形入料斗结构进行验证分析并提出优化改进意见。

基础工况设置如下。入料粒径0mm~165mm随机分布入料量250t/h,由于圆锥主机下部是一个自平衡装置,因此会随动锥一起做周期性摆动,摆动频率与动锥一致,转速390r/min,摆动幅度6mm,皮带机标准倾角20°,带速1.5m/s。

4.1 不同皮带机倾角下物料流均匀性

根据原初始的圆锥破入料斗结构进行三维模型的转化,并对相关结构进行必要的简化处理。在EDEM仿真软件中导入进料皮带机及料斗的网格模型,在进料皮带机的入料端生成颗粒,保证入料量250t/h,仿真时间200s。

当整个系统进料量与出料量达到稳定时,由仿真计算结果可知,当物料由进料皮带机进入料斗时,入料位置可能会存在一些差异,从而导致入料的偏载。

通过入料斗出料端设置的A、B、C和D采集区域,统计仿真计算时间周期内通过各自区域的物料质量,采用变异系数来评价通过4个采集区域物料的均匀性程度。

按照250t/h(即70kg/s)的进料量,保证皮带机末端位置不改变,分别调整进料皮带机的角度为16°、18°、20°、22°和24°。其中,皮带机标准速度1.5m/s。

由物料在皮带机上部的运动轨迹可得到公式(5)。

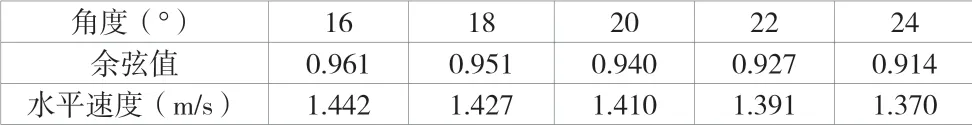

通过上述结果可以得到表3。

表3 原结构统计表

由理论分析可知,影响物料在入料斗落料点的主要原因是水平方向的分速度,由表3可知,改变不同的皮带机角度,水平分速度在1.37m/s~1.44m/s,进行仿真计算所得结果如图4所示。

图4 原结构质量均匀性统计图

其中C.V为变异系数,具体参照3.1。

由图4可知,改变进料皮带机的角度对物料落料均匀性的变异系数会有影响,但是变化范围相对较小,考虑到这一点,应该更多地关注皮带速度对物料均匀性的影响。

4.2 不同皮带机速度下物料流均匀性

实际工地生产中,“客户可能会改变皮带机的速度来提升产量”,但改料皮带机速度也会同时改变物料的抛料角度,进而改变物料进入料斗的落料位置,导致偏料、磨损和堆料等一系列问题的产生。该文将通过EDEM仿真计算来验证在不同的入料位置落料斗的适用程度。

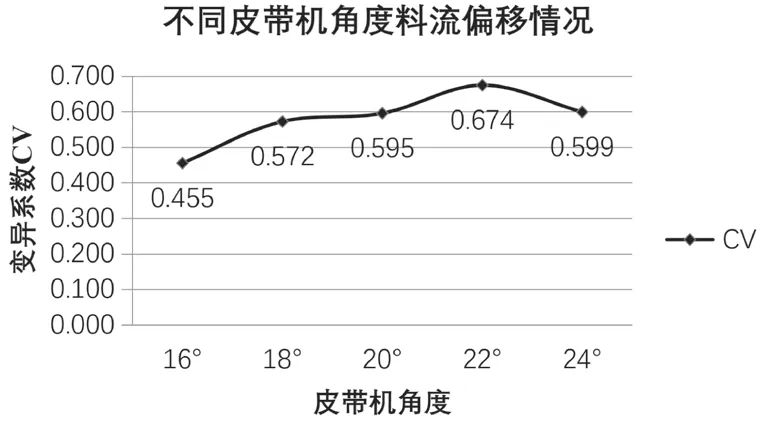

保证其他工况不改变,调整皮带机的带速分别为1.1m/s、1.3m/s、1.5m/s、1.7m/s和1.9m/s,统计相同仿真时间内物料通过图3中4个区域的质量,并通过变异系数统计反映均匀性情况。

由于该计算基于圆球模型进行,因此为了更接近实际工况,除了调整相对应的接触参数外,还采用了165mm(放大5mm)以下的粒径进行仿真计算。在计算过程中发现,当落料点偏向一侧时,会发生外侧堵料的情况,如图5所示。

图5 入料斗外侧发生堆料情况

通过分析发现,入料斗内部的小圆环尺寸偏大,导致外侧堵料进而引起了整体的堆料产生,与原该设计之初的设想即允许内部圆环发生堆料的情况不一致,且当物料进料偏向一侧时,经过料斗后的物料偏移情况明显。在不改变设计原理的情况下,提出以下2点改进措施:1)将内部的内圆环适当缩小;2)内部圆环下部的衬环适当加长,如图6所示。

经过再次EDEM颗粒仿真,图6新结构的入料斗未出现外侧圆环堵料的情况,但是会出现内部圆环堆料情况,物料会从外部圆环卸下,这时落料均匀性变好。

图6 NEW_入料斗

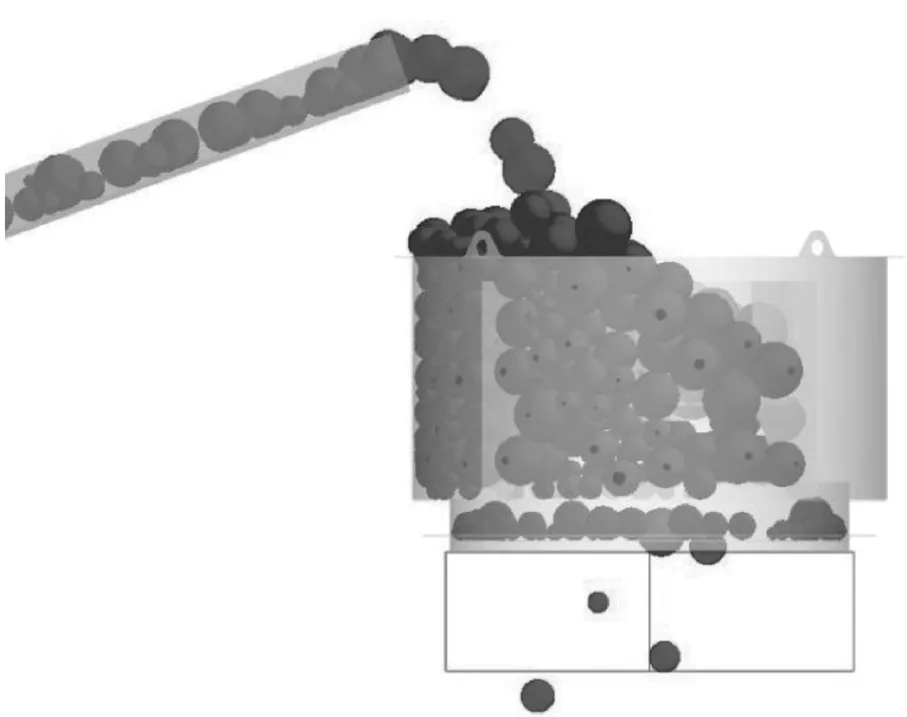

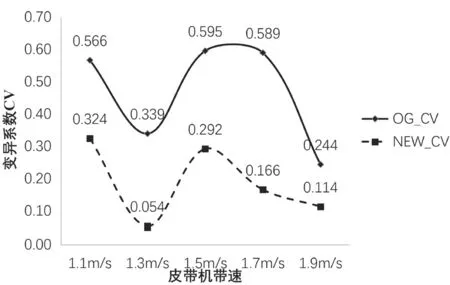

对原始入料斗和新入料斗进行相同工况的EDEM仿真分析计算,两者结果如图7所示。

其中OG_OV表示原始入料斗在不同带速下物料通过的变异系数;NEW_OV表示新入料斗在不同带速下物料通过的变异系数。

由图7可知,入料皮带机带速的改变对物料通过入料斗的均匀性产生了较大影响,波动范围大,说明入料斗对物料的调整效率不高,改进后的入料斗整体的均匀性偏差会明显降低50%左右,但是当入料位置不一时,还是会存在较大的均匀性波动。这是由料斗本身的结构特点决定的。

图7 不同带速与结构质量均匀性统计图

5 结论

该文通过研究圆锥破进料斗仿真优化,得出如下结论:1)基于离散单元法对圆锥破碎主机进料斗偏载情况进行验证,确定了原结构在正常工作工况下料流偏载;2)根据物料在出料斗位置的偏载情况,对进料斗结构提出优化措施;3)将内部的内圆环适当缩小,内部圆环下部的衬环适当加长,这时须考虑堵料的情况;4)对优化后的结构进行相同工况下的仿真分析,验证改进后结构的优点,新结构圆锥入料斗对骨料落料均匀性有积极作用,但进料皮带给料速度仍是入料是否会产生偏载的主要影响因素;5)仅进行物料偏载、离析以及结构磨损的分析,没有考虑腐蚀余量、焊接缺陷以及制作误差等的影响,当设计时应依据具体情况作相应处理。