聚乙烯醇工艺副产醋酸甲酯羰基合成醋酸工艺探讨

2022-12-27何洋

何 洋

(珠海谦信新材料有限公司,广东 珠海 519050)

聚乙烯醇是一种用途广泛的水溶性高分子聚合物。经过40多年的发展,我国已成为全球最大的聚乙烯醇生产国,产能高达 1.37 × 106t/a[1]。按工艺路线分类,国内生产聚乙烯醇的方法以电石乙炔法为主[2]。在生产过程中,乙炔与醋酸首先反应生成醋酸乙烯单体,然后醋酸乙烯单体在甲醇溶液中经聚合醇解转化为聚乙烯醇产品。其中每生产1.0 t聚乙烯醇约副产1.5 t醋酸甲酯[3]。通常主要采用催化水解方法,将副产醋酸甲酯分解为醋酸和甲醇再返回前工序加以利用。然而,催化水解步骤的能耗较高(约占聚乙烯醇工艺总能耗的60%),并且会产生大量酸性废水[4]。因此,醋酸甲酯副产品的高效利用成为聚乙烯醇工艺优化研究必须着力解决的难点。

醋酸是一种重要的有机化工原料,20世纪70年代美国孟山都公司成功开发了甲醇低压羰基合成醋酸工艺,该工艺于90年代引入我国[5]。经过多年发展,我国醋酸产能已达到 1.00 × 107t/a,是世界上最大的醋酸生产基地[6]。羰基合成法是生产醋酸的重要方法之一,其主要原料是甲醇和一氧化碳。甲醇作为基础化工原料,需求量较大价格较高。如果能为羰基合成法寻找到比甲醇更为廉价的替代原料,则具有较强的现实意义。

醋酸甲酯可由甲醇和醋酸脱水获得,理论上而言,醋酸甲酯本身就是一种可用于替换羰基合成醋酸工艺甲醇原料的化学品。宁能化公司拥有一套1.00 × 105t/a的聚乙烯醇装置和一套 3.00 × 105t/a的羰基合成醋酸装置,其中聚乙烯醇装置副产醋酸甲酯约 1.50 × 105t/a,但因醋酸甲酯售价低、装置能耗高,公司经济效益受到影响;同时,羰基合成醋酸装置因上游一氧化碳装置配置能力欠缺,负荷只能达到 1.90 × 105t/a的产量,长期处于约 60%的低负荷,造成了产量低、能耗高的问题。

为增强产能、降低能耗和提高经济效益,本文设计了利用聚乙烯醇工艺副产醋酸甲酯取代甲醇作为羰基合成醋酸原料的3阶段探讨试验,每阶段总结分析并指导下阶段试验,逐步稳妥深入推进。由此,探讨两种工艺结合的可行性,探索解决生产能耗高的问题,并拓展羰基合成醋酸的原料来源。

1 聚乙烯醇工艺和羰基合成工艺现状

1.1 传统聚乙烯醇工艺

1.1.1 聚乙烯醇工艺概况

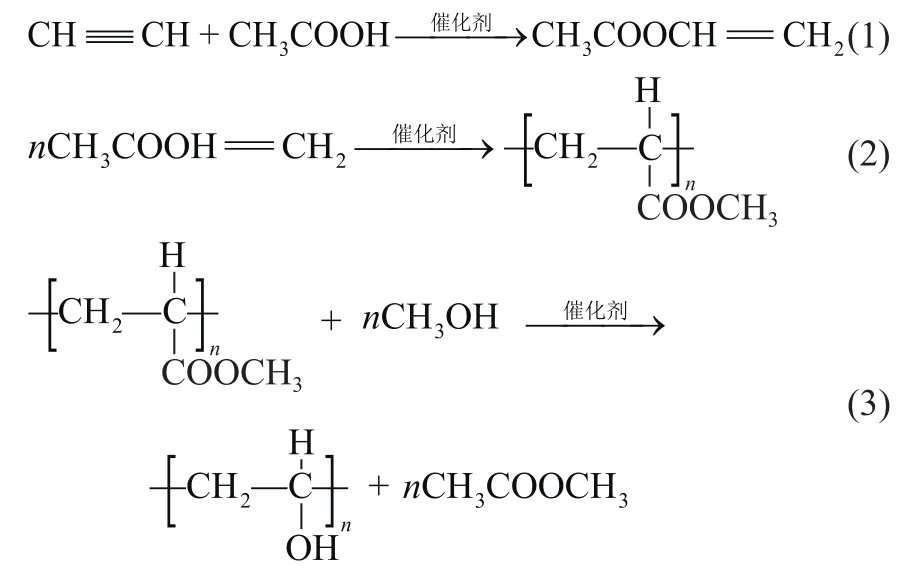

聚乙烯醇是一种无污染、易降解的有机高分子化工原料,应用广泛,具有不可替代性[7]。电石乙炔法生产聚乙烯醇,是以电石产生的乙炔与醋酸生成醋酸乙烯单体,醋酸乙烯单体在甲醇溶液中和在催化剂的作用下聚合成长链高分子,再经醇解转化成聚乙烯醇产品,同时副产醋酸甲酯,具体反应方程式见式(1)~式(3)。

在方程式(1)中,乙炔与醋酸在170~200 ℃条件下经催化加成反应生成醋酸乙烯单体。在方程式(2)中,醋酸乙烯单体在甲醇溶液中通过链引发催化剂聚合成聚醋酸乙烯树脂。在方程式(3)中,聚醋酸乙烯树脂在甲醇溶液中和在碱性催化剂作用下醇解生成聚乙烯醇和醋酸甲酯。副产的醋酸甲酯首先以醇解母液的形式存在,组成(质量分数)为甲醇约69%、醋酸甲酯约29%、水1.1%以及少量聚乙烯醇固体粉末[8];然后醇解母液送水解回收工段,通过12个塔的系统将醋酸甲酯从母液中分离出来,最后经水解方式分解转化为甲醇和醋酸返回前工序循环使用。醋酸甲酯水解反应方程式见式(4)。

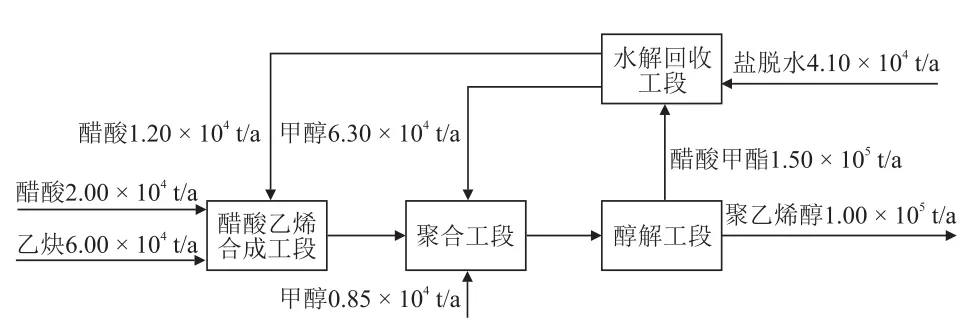

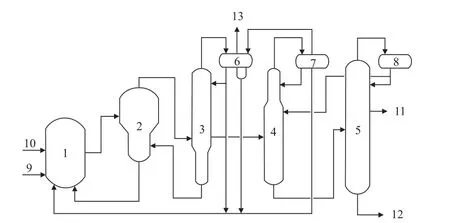

宁能化公司 1.00 × 105t/a聚乙烯醇装置物料平衡框图如图1所示,其生产工艺主要包括醋酸乙烯合成、聚合、醇解和水解回收工段。

图1 宁能化公司聚乙烯醇装置物料平衡框图Fig.1 Material balance block of polyvinyl alcohol plant in Great Wall Energy & Chemical (Ningxia) Co., Ltd.

1.1.2 水解回收流程及问题分析

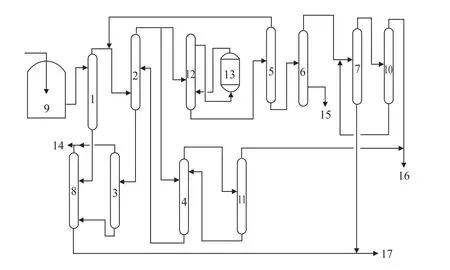

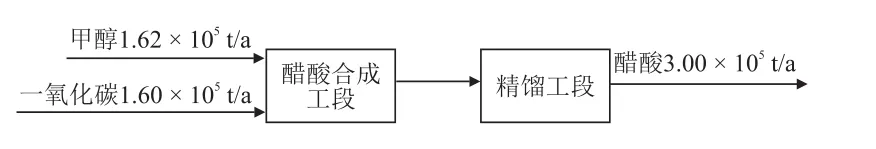

醋酸甲酯属于小众市场产品,没有以醋酸甲酯为最终产品的工业装置[9]。聚乙烯醇工艺中,水解回收工段专门用于处理副产醋酸甲酯,属于耗能“大户”,以下将作重点分析。如图2所示,含醋酸甲酯的母液汇集于水解回收母液槽,母液送至一塔采用普通精馏的方式将醋酸甲酯和部分甲醇从塔顶馏出进入二塔,一塔底采出甲醇和聚乙烯醇粉末进入八塔;二塔采用萃取精馏的方式,将来自一塔的醋酸甲酯和甲醇分离,塔顶馏出醋酸甲酯进入十二塔(催化精馏塔)和固定床分解塔,塔底采出甲醇水溶液进入三塔;十二塔和固定床分解塔将醋酸甲酯分解为醋酸和甲醇,形成醋酸甲酯、醋酸和甲醇的混合液进入五塔;五塔对醋酸甲酯、醋酸、甲醇的混合液进行分离,醋酸甲酯和甲醇从塔顶分离出来循环回二塔作进料,重复分解、分离过程,塔底醋酸水溶液采出进入六塔;六塔对醋酸水溶液进行分离,塔中部采出得到精醋酸返回前工序作原料,塔顶水溶液含少量甲醇、甲酯等轻组分进入七塔;七塔对少量甲醇、甲酯等轻组分的水溶液进行分离,塔底废水排工厂废水处理场,塔顶甲醇、甲酯等轻组分送十塔进一步浓缩;十塔将轻组分浓缩后从塔顶馏出作为烧却液处理,塔底水仍含有少量轻组分返回七塔作进料再处理;三塔对来自二塔底部的甲醇水溶液进行分离,塔顶得到精甲醇送前工序使用,塔底废水送八塔作冲洗水;八塔对来自一塔的甲醇水溶液进行分离,塔顶得到精甲醇送前工序使用,塔底废水排工厂废水处理场;母液中还含有少量乙醛等组分,从二塔顶部取一股醋酸甲酯送四塔,四塔将乙醛等组分从塔顶分离出来送入十一塔,四塔底部剩余醋酸甲酯返回二塔作进料;十一塔对来自四塔顶富含乙醛的物料进行分离,塔顶分离出乙醛等组分作为烧却液处理,塔底物料返回四塔作进料。

图2 聚乙烯醇工艺水解回收工段流程示意Fig.2 Flow diagram of hydrolysis recovery section of polyvinyl alcohol process

该水解工艺历史久远,但存在流程长、精馏塔数量多和能耗高等缺点,是聚乙烯醇工艺的难点,影响竞争力。国内聚乙烯醇产能达 1.37 × 106t/a[1],副产醋酸甲酯量达 2.06 × 106t/a,大部分靠水解回收工艺进行分解,然后返回前工序循环利用。回收工段处理醇解母液所需能耗约占整个聚乙烯醇装置能耗的60%,同时产生大量的酸性废水[8]。如果能开发出更好的醋酸甲酯利用方式,可降低聚乙烯醇行业的生产成本,提升竞争力。

1.2 典型甲醇羰基合成醋酸工艺

醋酸是重要的有机化工原料,应用广泛。自1968年美国孟山都公司采用甲醇和一氧化碳为原料,成功开发了甲醇低压羰基合成醋酸工艺后,其发展非常迅速,并衍生出BP的CATⅠVA、Celanese的AO Plus以及西南化工研究设计院有限公司的低压羰基合成醋酸等工艺[10]。目前,国内醋酸产能达到1.00 × 107t/a[11],甲醇低压羰基合成法是生产醋酸的主要工艺,该工艺产能约占醋酸总产能的95%[12],甲醇原料的消耗量巨大。

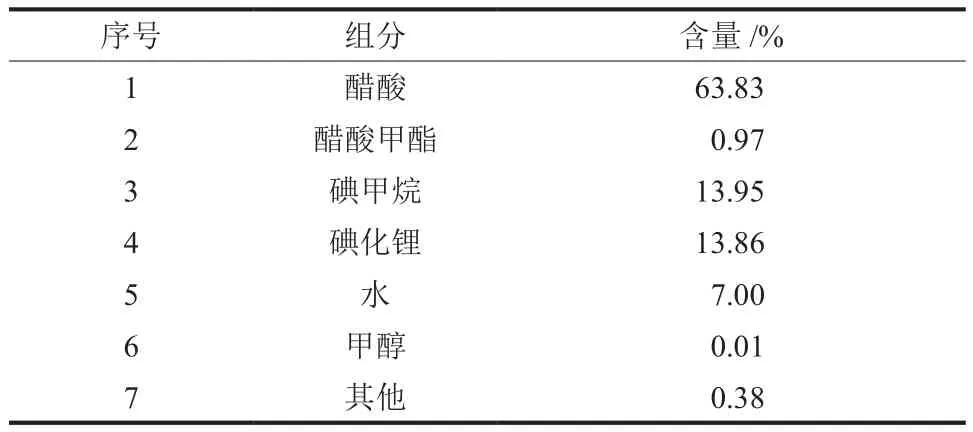

图3为典型羰基合成醋酸工艺流程,将甲醇和一氧化碳两种原料送入反应器,在贵金属催化剂的作用下合成醋酸。醋酸通过闪蒸槽闪蒸出来进入脱轻塔;脱轻塔将轻组分从塔顶脱除返回反应器继续利用,塔中部的醋酸采出送入脱水塔,塔底含催化剂的醋酸返回闪蒸槽;脱水塔将水等组分进一步脱除,从塔顶返回反应器继续利用,从塔底采出醋酸送入脱重塔;脱重塔将少量水等轻组分从塔顶馏出返回脱水塔,从塔的中上部采出醋酸产品,从塔底排出丙酸等重组分。该工艺流程短、条件温和、原料易得及成本有优势,因此得以快速推广应用。

图3 典型羰基合成醋酸流程示意Fig.3 Flow diagram of typical acetic acid synthesis by carbonylation

宁能化公司现有 3.00 × 105t/a羰基合成醋酸生产装置,采用甲醇和一氧化碳为原料生产醋酸,装置物料平衡框图如图4所示。

图4 典型羰基合成醋酸物料平衡框图Fig.4 Material balance block of typical acetic acid synthesis by carbonylation

2 聚乙烯醇工艺副产醋酸甲酯羰基合成醋酸流程设计及分析

2.1 醋酸甲酯用作羰基合成醋酸原料的化学机理分析

羰基合成醋酸工艺中,反应器内是含贵金属络合物的均相催化剂溶液,其中含量(质量分数,下同)最高的组分是醋酸,约64%,详细组成见表1。

表1 羰基合成醋酸反应器内典型组分Table 1 Typical composition in reactor of typical acetic acid synthesis by carbonylation

由表1可知,虽然甲醇为原料直接加入反应器中,但在反应器中的含量只有0.01%。研究表明,甲醇加入反应器后,与醋酸发生酯化反应生成醋酸甲酯[13]。醋酸甲酯再与碘化氢等发生卤化反应生成碘甲烷,碘甲烷进而参与后续反应直到生成醋酸。酯化反应和卤化反应速率非常快,导致反应器中甲醇和醋酸甲酯的含量都非常低。

总的化学反应为:

其中,可分为酯化反应、卤化反应和催化反应3个主要步骤,如方程式(6)~方程式(8)。

酯化反应:

卤化反应:

催化反应:

方程式(5)为一氧化碳加甲醇生成醋酸的总反应式,方程式(6)为甲醇加入反应器后与其中的醋酸发生酯化反应生成醋酸甲酯中间产物,方程式(7)为醋酸甲酯中间产物与反应器中的碘化氢发生卤化反应生成碘甲烷中间产物,方程式(8)为碘甲烷在催化剂的作用下与一氧化碳和水生成醋酸目标产物。上述反应步骤表明,如果用醋酸甲酯取代甲醇,等同于直接从方程式(7)开始,缩减了方程式(6)的酯化反应步骤。因此,理论上聚乙烯醇工艺副产醋酸甲酯用于羰基合成醋酸具有可行性,两种工艺的结合可以实现资源优化和节能降耗的目的。

需要注意,醋酸甲酯替代甲醇作原料,直接从方程式(7)开始也带来了一个问题,即缺少了方程式(6)生成的一分子水。方程式(8)中会需要一分子水,有可能导致系统中的水不平衡,但该问题可通过补加水系统来维持系统的水平衡加以解决。

2.2 两种工艺的结合

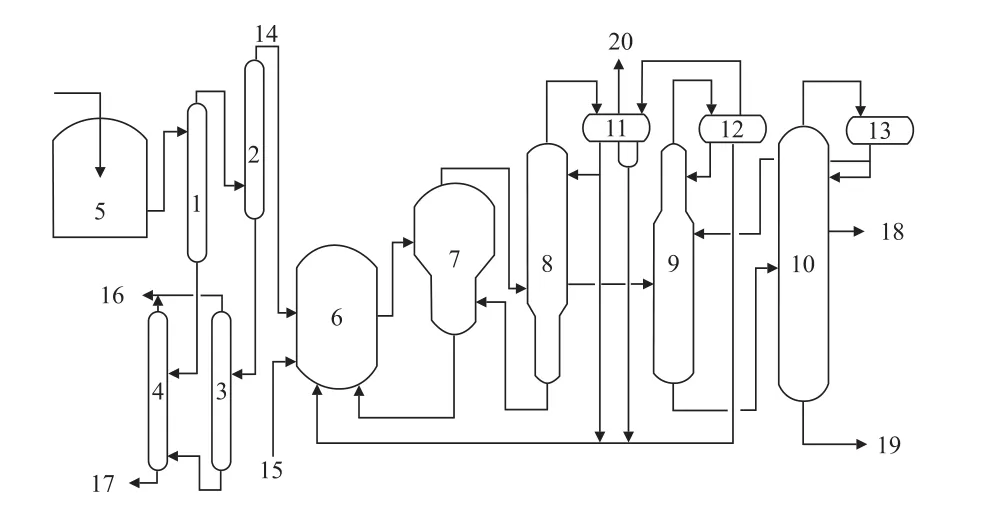

上文对聚乙烯醇工艺副产醋酸甲酯和传统典型羰基合成醋酸工艺原理进行了探讨,明确了聚乙烯醇工艺副产醋酸甲酯用于羰基合成醋酸理论上具有可行性。因此,利用工厂现有的 1.00 × 105t/a的聚乙烯醇装置和 3.00 × 105t/a的甲醇低压羰基合成醋酸装置的有利条件,设计了两种工艺结合的试验方案,分阶段进行试验研究,以解决两套装置的问题。两种工艺结合后,聚乙烯醇工艺可以停掉图2中的四、五、六、七、十、十一、十二塔和固定床分解塔,三塔不停运但能较大幅度降低负荷,节约蒸汽、电等费用。羰基合成醋酸工艺也可以获得新原料提升负荷。图5为两种工艺结合后的流程。

图5 聚乙烯醇工艺副产醋酸甲酯羰基合成醋酸工艺流程示意Fig.5 Brief flow diagram combining acetic acid synthesis by carbonylation and polyvinyl alcohol process

聚乙烯醇工艺副产醋酸甲酯首先以母液形式存在,母液中除含量约29%的醋酸甲酯外,还含有约69%的甲醇和1.1%的水,以及少量聚乙烯醇固体粉末。甲醇和水对羰基合成工艺没有影响,但固体聚乙烯醇粉末影响巨大,必须去除后才能进入羰基合成反应器。因此,两种工艺结合方案设计中保留了聚乙烯醇工艺水解回收工段的一塔和二塔,通过两次精馏充分去除固体粉末防止带入醋酸反应器,对应的八塔和三塔同步保留用作预处理。含醋酸甲酯的母液,在一塔中先采用普通精馏方式除去固体聚乙烯醇粉末,塔顶馏出醋酸甲酯进入二塔;然后再于二塔中采用萃取精馏的方式,进一步除去微量固体聚乙烯醇粉末,塔顶得到含量约92%的醋酸甲酯、4%的甲醇和4%的水,然后引入羰基合成反应器生产醋酸,完成两种工艺的结合。

图6为两种工艺结合后的总物料平衡框图。对比图1、图4和图6可以看出,两种工艺结合后不仅省去了水解回收工段,同时,在相同产出条件下,羰基合成工艺获得到了新的醋酸甲酯原料。

图6 聚乙烯醇和羰基合成醋酸工艺结合后的总物料平衡框图Fig.6 Material balance block combining acetic acid synthesis by carbonylation and polyvinyl alcohol process

2.3 分阶段试验及结果分析

该试验在现有运行装置上进行,为了稳妥起见,制定了含3个阶段的试验方案,循序渐进推进,以尽量减少对正常生产秩序的冲击。

2.3.1 第一阶段试验

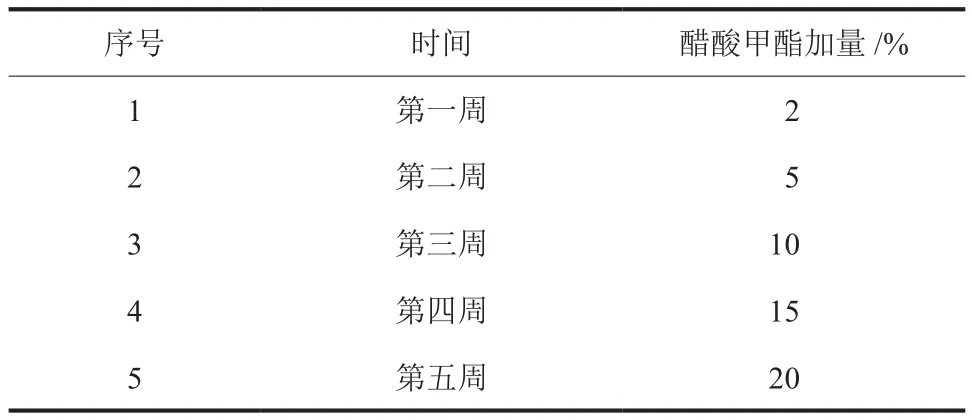

第一阶段为可行性试验,验证加入醋酸甲酯后是否可以羰基合成醋酸。原料中醋酸甲酯加入量(质量分数)控制在≤ 20%引入羰基合成醋酸反应器进行试验,检验系统是否能消化添加的醋酸甲酯物料。为了不影响醋酸的正常生产,醋酸甲酯送至醋酸装置甲醇进料槽,配制成不同浓度的醋酸甲酯和甲醇溶液,再通过进料泵送至反应系统进行试验。每种浓度运行1周,观察反应系统效果后,再逐渐提高醋酸甲酯的浓度进行试验。

表2列出了第一阶段每周试验的醋酸甲酯加量,第一周初始加量为2%,第二周5%,然后每周递增5%,逐步提升加量至20%。边试验边观察系统的情况,尤其对反应器系统温度与控制、组分、催化剂浓度和尾气排放气组分等情况加强了监控。第一阶段试验总体上相比于纯甲醇进料情况没有异常变化,系统运行正常。有两个小问题,一是新添加原料中的醋酸甲酯、甲醇和水三相出现混合不均匀、分层的现象,进而导致了反应釜水含量的小幅波动,通过补加水系统可以实现调控,该问题在下阶段试验中进一步加以改进解决;二是新添加醋酸甲酯原料中带入了少量乙醛,导致丙酸副产量小幅升高,但仍在精馏系统的分离能力范围内,对装置运行无影响。产品质量各项指标均在控制范围内,满足国标优等品指标要求,与纯甲醇进料情况相比没有异常变化。第一阶段试验证明醋酸甲酯羰基合成醋酸思路是可行的,可以继续推进试验。

表2 第一阶段试验醋酸甲酯加量Table 2 Dosage of methyl acetate in first stage test

2.3.2 第二阶段试验

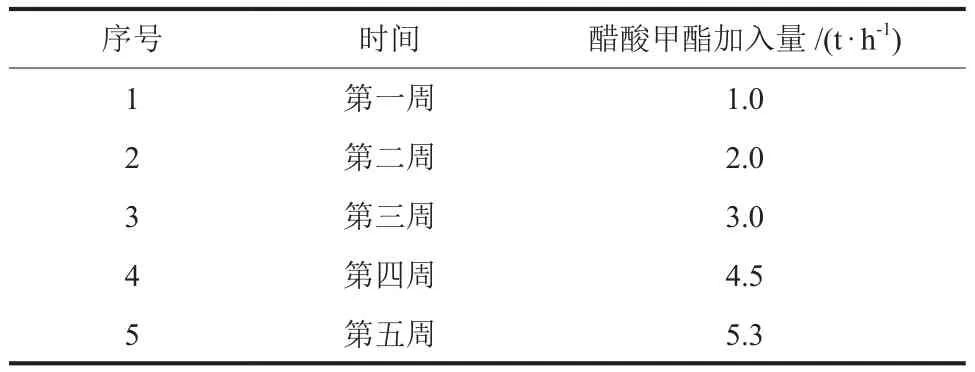

第二阶段试验为工业规模流量试验。将加入的醋酸甲酯量逐步提升到5.0 t/h左右,检验系统是否能在工业规模流量下完成醋酸甲酯羰基合成醋酸,每种流量至少运行一周观察系统无异常后才能进行下一种流量的试验。为了解决混合不均匀的问题,增设了一套加料系统,直接将醋酸甲酯送入羰基合成反应器。

表3列出了第二阶段每周试验的醋酸甲酯加量情况,第一周按 1.0 t/h加入,然后每周拟增加1.0 t/h加量直至达到5.0 t/h左右的加量。第四周,系统情况良好,实际比计划加量多了 0.5 t/h,达 4.5 t/h;第五周,将加入量提升到了泵的最大值5.3 t/h。试验期间,继续对反应器系统温度与控制、组分、催化剂浓度、尾气排放气组分等情况加强监控,相比于纯甲醇进料情况没有异常变化,系统运行正常。增设的加料系统直接将醋酸甲酯送入羰基合成反应器,解决了混合不均匀、分层的问题,反应釜水含量没有再出现波动情况。新添加醋酸甲酯原料量增大了,但带入的增量乙醛引起的丙酸含量升高情况仍在精馏系统的分离能力范围内,对装置运行无影响。试验中反应器循环换热器副产蒸汽量减少,主要原因是醋酸甲酯所带入的醋酸根在反应器内转化为一分子醋酸,进入系统循环需要消耗部分热量。产品质量各项指标均在控制范围内,满足国标优等品指标要求,与纯甲醇进料情况相比没有异常变化。第二阶段试验充分验证了达到规模负荷后的可行性。

表3 第二阶段试验醋酸甲酯加量Table 3 Addition amount of methyl acetate in second stage test

2.3.3 第三阶段试验

第三阶段试验为工业规模大流量试验,验证系统能承受的醋酸甲酯最高加入量。拟尽量提升醋酸甲酯的加入量,直到副产醋酸甲酯全部加完或羰基合成系统出现瓶颈,探索系统的最大承受量,找出存在的问题,为将来整改提供指导。提升流量也要求逐步进行,边提升边观察系统运行情况,及时处理异常情况。

通过前两个阶段的试验,验证了醋酸甲酯羰基合成醋酸可行并掌握了一些加入特性,第三阶段的试验顺利很多,也不再分周逐渐增加量了。将进料泵和进料管线更换大后便直接进行了试验。试验过程中,醋酸甲酯加量从5.3 t/h逐步提升到15.0 t/h。重点对反应器系统温度与控制、组分、催化剂浓度、尾气排放气组分等情况加强监控。结果表明,相比于纯甲醇进料情况没有异常变化,系统运行正常。反应器循环换热器自产蒸汽量降低,醋酸甲酯加量达到 9.5 t/h时,切换为加热模式;达到 15.0 t/h时,加热模式蒸汽阀全开,标志着当前系统最大加量上限为 15.0 t/h。分层器碘甲烷重相密度从 2.0~2.2 g/cm3小幅下降到了1.8~1.9 g/cm3,主要原因是重相内醋酸甲酯组分增多降低了重相密度,但可控,不影响装置运行。15.0 t/h醋酸甲酯加量带入的增量乙醛引起丙酸含量升高,但仍在精馏系统的分离能力范围内,对装置运行无影响。产品质量各项指标均在控制范围内,满足国标优等品指标要求,与纯甲醇进料情况相比没有异常变化。第三阶段试验充分验证了工业规模醋酸甲酯加入量的可行性。1.00 × 105t/a的聚乙烯醇装置,副产醋酸甲酯约18.0 t/h可基本被羰基合成醋酸装置消化掉,形成良好匹配。

2.4 技术经济性分析

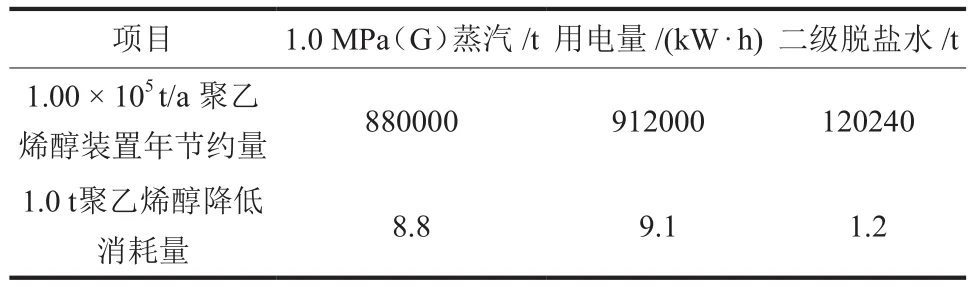

试验表明,两工艺结合后,对于聚乙烯醇工艺,节能效果非常明显。其水解回收工段,停运了四、五、六、七、十、十一、十二塔和固定床分解塔,三塔也较大幅度降低了负荷。核算一年运行的统计数据,如表4所示。1.00 × 105t/a聚乙烯醇装置1.0 MP(aG)蒸汽、电、二级脱盐水节约量折算单耗分别降低了8.8 t/t、9.1 kW∙h/t和 1.2 t/t。

表4 醋酸甲酯羰基合成醋酸节能效果Table 4 Results of acetic acid synthesis by carbonylation with methyl acetate

对于羰基合成工艺,采用醋酸甲酯作原料后,负荷提升到了2.50 × 105t/a,大部分公用工程消耗有所降低。其中只有2.5 MPa(G)蒸汽的消耗有少量增加。原因分析,当以醋酸甲酯部分替代甲醇作原料后,同步带入的醋酸根相当于带入了一分子醋酸在系统中作循环,须有一定能耗增加。核算一年运行的统计数据,2.5 MPa(G)蒸汽单耗升高了 0.1 t/t醋酸,考虑其它公用工程消耗的降低,以及相比于聚乙烯醇工艺 1.0 MPa(G)蒸汽消耗降低 8.8 t/t,增加的能耗很小,可以忽略不计,总体经济效益较好。

对于聚乙烯醇工艺与羰基合成醋酸工艺装置规模上的匹配性,目前工业上聚乙烯醇工艺装置最常见的是 1.00 × 105t/a规模;羰基合成醋酸工艺装置为 3.00 × 105~8.00 × 105t/a规模,近年建设的装置以 6.00 × 105t/a规模为主流。通常生产 1.0 t聚乙烯醇约副产 1.5 t醋酸甲酯,可合成约 2.4 t醋酸,即1.00 × 105t/a聚乙烯醇装置理论上最少需要配套2.40 × 105t/a的羰基合成醋酸装置产能。试验验证了宁能化公司 3.00 × 105t/a羰基合成醋酸装置基本消化了1.00 × 105t/a聚乙烯醇装置副产的醋酸甲酯,并且经济性较好。因此,1.00 × 105t/a聚乙烯醇装置与 3.00 × 105t/a羰基合成醋酸装置可以视为基本匹配,与当今主流的 6.00 × 105t/a羰基合成醋酸装置匹配也是合理的,“前小后大”配置灵活性更强。

2.5 问题与对策

3个阶段的试验表明,醋酸甲酯从小流量到大流量加入,系统都能够完全消化并长时间稳定运行,充分表明了聚乙烯醇工艺副产醋酸甲酯羰基合成醋酸在技术上是可行的。需要注意的问题主要有以下几个方面:(1)反应液中醋酸甲酯含量小幅上升。用醋酸甲酯替代部分甲醇作进料后,相比于纯甲醇进料,反应液中醋酸甲酯质量分数含量从0.1%~0.2%逐步上升到了0.4%;精馏分层器碘甲烷重相中醋酸甲酯含量也有所升高,导致重相密度从 2.0~2.2 g/cm3降低到了 1.8~1.9 g/cm3。然而,醋酸甲酯含量的小幅升高和重相密度的小幅降低,均未影响到反应运行和产品质量,没有必要采取特殊措施。(2)羰基合成醋酸系统副产丙酸含量有小幅增加。醋酸甲酯用于羰基合成醋酸后,统计数据显示,每生产1.0 t醋酸,系统副产的丙酸小幅增加了0.98 kg。分析是醋酸甲酯中含有质量分数约0.05%的乙醛,被带入系统后加氢生成了乙醇,进而生成了丙酸所致。副产丙酸的小幅增加仍在精馏系统的分离能力范围内,不影响产品质量,不必采取特殊措施。(3)反应器循环换热器的换热能力达到上限。试验期间,醋酸甲酯加入量达到15.0 t/h后,反应器循环换热器加热模式蒸汽阀全开,表明其能力已达上限,也基本可以消化 1.00 × 105t/a的聚乙烯醇工艺醋酸甲酯的副产量,形成了良好配合。如果要进一步提升醋酸甲酯的加入量,可以采取更换一台较大的反应器循环换热器的办法来解决。对于新建装置,设计阶段可以适当增加反应器循环换热器换热面积。

3 结论

本文通过对聚乙烯醇工艺和羰基合成醋酸工艺的分析,针对各自存在的问题,提出了两种工艺结合解决问题的思路,并通过三阶段的试验探索,验证了所提思路的可行性,获得以下结论。

(1)聚乙烯醇工艺副产醋酸甲酯羰基合成醋酸技术上是可行的,一套 1.00 × 105t/a的聚乙烯醇装置副产的醋酸甲酯基本可以被一套 3.00 × 105t/a的羰基合成醋酸装置消化,形成良好匹配。

(2)两种工艺结合后,聚乙烯醇工艺可以省去醋酸甲酯水解回收工段,羰基合成醋酸工艺的原料可以多元化,整体能耗较大幅度下降,聚乙烯醇产品的1.0 MPa(G)蒸汽、电、二级脱盐水单耗可分别降低 8.8 t/t、9.1 kW∙h/t和 1.2 t/t,经济效益明显。

本文既为现有装置提供了一种有效的节能降耗方法,也为新建装置提供了一种节省投资和降低运行成本的思路,具有推广及借鉴意义。