基于VMD能量权重法与BWO-SVM的铣刀磨损状态监测*

2022-12-26赵小惠杨文彬

赵小惠,杨文彬,胡 胜,谭 琦,潘 杨

(西安工程大学 机电工程学院,陕西 西安 710048)

0 引 言

作为数控铣床生产加工过程中的重要部件,铣刀的磨损状态对设备的加工性能和加工工件的质量有着直接影响。当采用磨损达到一定程度的铣刀进行加工时,不仅会使加工对象表面粗糙度增大,加工精度降低,甚至导致工件报废[1,2]。

据统计,由铣刀失效导致的加工故障可以占到数控铣床故障总数的75%,并且数控铣床约20%的停机时间与铣刀失效有关[3]。因此,为了减少生产加工时的残次品数和提高数控铣床加工效率[4],对铣刀磨损状态精准监测的研究就具有重要的实际意义。

HUANG N E等人[5]提出了经验模态分解(empirical mode decomposition, EMD)方法,能够将复杂的振动信号进行自适应分解,并且无需先验知识。孙巍伟等人[6]利用EMD对生产加工过程中产生的振动信号进行了处理,并利用离散隐马尔科夫方法,对刀具进行了磨损故障诊断。DRAGOMIRETSKIY K等人[7]提出了基于变分模态分解(VMD)的自适应分解方法,该方法具有完备的数学基础及求解方式,在处理非平稳信号时,取得了较好的效果。王向阳等人[8]使用VMD方法,处理铣削时产生的振动信号,并通过提取各模态的频率特征和能量特征,对铣刀的磨损状态进行了检测。

目前,在状态监测过程中,已有学者对支持向量机(SVM)的使用进行了大量研究。

SUN J等人[9]对声发射信号进行了处理,采用支持向量机(SVM),对刀具磨损状态进行了多特征识别。皮俊等人[10]通过遗传算法,对SVM的惩罚参数和核函数进行了优化,完成了对航空发动机磨损故障的诊断。

在上述研究中,在信号处理方面,EMD在分解信号过程中常出现模态混叠等问题,而VMD在分解过程中能够将原始信号中的固有模态分量及中心频率同时分解出来,但对于微弱信号,其分解出的固有模态中会包含大量噪声,并且难以提取出有效特征。

对于状态监测方面,支持向量机已成为小样本数据模式识别的有利方法[11,12],但SVM的识别准确率很大程度上依赖于参数的选择,而最优参数的选取是一个难点[13]。因此,需要通过引入群体智能算法对SVM的参数进行优化,现阶段常用的遗传、粒子群等算法虽然能对SVM参数进行优化,但存在寻优速度慢和局部极值等缺点。

综上所述,笔者提出一种基于VMD能量权重法与BWO优化SVM的铣刀磨损状态监测方法。

笔者通过能量加权合成峭度指标,对VMD分解得到的IMF分量进行自适应优选,然后提取不同时期磨损状态特征,并构建特征向量,最后利用BWO-SVM模型对铣刀磨损状态进行监测。

1 铣刀磨损振动信号降噪原理

1.1 基于VMD的振动信号分解

笔者将采集到的铣刀磨损振动信号x(t)经过VMD分解成K个中心频率不同的调幅-调频信号uk(t),k=1,2,…K。其表达式如下:

(1)

式中:Ak(t)—瞬时幅值;φk(t)—瞬时频率;K—模态分解个数。

根据VMD的约束模型公式,笔者对每个模态信号uk(t)进行处理:

(2)

式中:δ(t)—脉冲函数;uk—第k个模态分量;ωk—各模态所对应的中心频率。

在经过VMD约束模型处理后的信号uk(t)中,笔者引入增广Lagrange函数的λ(t)算子及二次惩罚因子α,即:

L=({uk},{ωk},λ)=

(3)

笔者用交替方向乘子法迭代更新uk、ωk和λk的第n+1个值,求得Lagrange函数的鞍点,最终结束迭代,得到多个IMF分量,完成铣刀磨损振动信号的分解。

1.2 基于能量加权合成峭度的IMF筛选指标

为了从VMD分解信号中,自适应地提取出包含磨损特征最多的IMF,笔者将能量加权合成峭度指标应用于IMF分量的自适应提取上。

在筛选最优IMF分量方面,峭度指标、相关系数等应用最为广泛[14,15]。当仅用峭度作为选取分量的依据时,由于会受到冲击信号分布密度的影响,并且未考虑到信号周期性的问题,最终导致错选或者漏选某些分量。而相关系数是描述变量之间相关程度的指标[16],经过VMD分解得到的IMF分量与原始信号越相似,其与原始信号的相关系数越高。当铣刀产生局部磨损时,其振动信号经过分解得到的各个分量所蕴含的能量是不同的,分量中含有铣刀磨损特征越多其能量值越大。

因此,笔者构建了一种能量加权合成峭度指标,该指标是由相关系数、频域内峭度和能量算子组成的加权指标。

其具体步骤如下:

(1)计算各分量uk(t)与原信号x(t)之间的相关系数:

(4)

(2)计算频域内各分量uvk的峭度指标,并进行归一化处理:

(5)

(6)

(3)计算各分量uk(t)的能量比:

(7)

(4)计算能量加权合成峭度指标:

W=ρk·Kni·Ek

(8)

式中:K(uvk)—各分量频域内的峭度;Kni—归一化处理后频域内的峭度;ρk—分量uk(t)和铣刀磨损原始振动信号x(t)之间的相关系数;Ek—各分量的能量比;W—能量加权合成峭度指标。

1.3 基于VMD能量权重法的振动信号降噪

笔者运用能量加权合成峭度指标,对通过VMD分解的铣刀磨损振动信号进行处理,能够避免因噪声造成的铣刀磨损状态特征难以提取的问题。其具体步骤如下:

(1)将铣刀磨损时产生的振动信号x(t)通过VMD算法进行分解,得到K个IMF分量;

(2)通过式(4)计算出各IMF分量与原始信号的相关系数ρk,将各分量进行傅里叶变换,并通过式(5)计算在频域内各分量的峭度后由式(6)进行归一化处理得到频峭度Kni;再根据式(7)得到各分量的能量比Ek,最后进行乘法加权得到能量加权合成峭度指标W;

(3)选取出W指标大于平均值的各分量进行重构,完成铣刀磨损原始振动信号的处理。

2 改进SVM的铣刀磨损状态监测

2.1 黑寡妇算法

黑寡妇算法(BWO)是2020年PENA-DELGADO A F等人[17]受到黑寡妇蜘蛛独特交配行为的启发而提出的。

该算法模拟了黑寡妇蜘蛛的生命周期,通过51个不同的基准函数和3种工程算法验证了其在获得最优解方面的有效性。BWO算法通过初始化种群、运动行为和信息素来更新出适应度最佳的黑寡妇[18]。具体详述如下:

(1)初始化种群。在BWO算法中,可以将黑寡妇蜘蛛视为一个一维数组,其中,每只黑寡妇蜘蛛表示为每个问题的一个解:

Widow=[X1,X2,…XNvar]

(9)

式中:Nvar—特征的维度。

每只黑寡妇都有适应度,通过集合中每只黑寡妇的适应度函数,以计算出黑寡妇的适应度:

fitness=f(Widow)=f(X1,X2,…,XNvar)

(10)

初始化黑寡妇种群时,生成一个N维的矩阵,通常需要预先设定种群大小,通常选取30、50等。

(2)运动行为。黑寡妇蜘蛛在网格内按照线性和螺旋的方式进行运动,其位置更新为:

(11)

式中:Xi(t+1)—更新后的黑寡妇位置;Xbest—当前黑寡妇的最优位置;m,β—初始化种群时随机产生的浮点数;Xr1(t)—选择的第r1个黑寡妇的位置;Xi(t)—当前黑寡妇的位置。

(3)信息素。同大多数昆虫一样,雌性的生理状况越好,其所散发的信息素越浓郁,生育能力越强。所以雄性会依据信息素的浓度来选择配偶。

黑寡妇的信息素率表达式如下:

(12)

当低信息素值等于或者小于0.3时,在雌性中低信息素水平的蜘蛛代表饥饿的食人蜘蛛。此时的雌性蜘蛛将被另一个蜘蛛取代,并更新黑寡妇位置,即:

(13)

式中:Xi(t)—雌性体内低信息素水平的黑寡妇位置;r1,r2—种群数量在[1,N]范围内的数;τ—[0,1]的随机二进制数。

2.2 基于BWO-SVM铣刀磨损状态监测

利用BWO算法选取SVM的C和g的关键在于BWO的适应度值。笔者选择径向基核函数作为SVM的核函数,并通过SVM输出的准确率来检验优化方法的有效性。

其具体步骤如下:

(1)首先将收集到的铣刀磨损时产生的振动信号进行VMD与能量加权合成峭度处理,并提取铣刀磨损状态特征,建立训练样本集和测试样本集;

(2)初始化黑寡妇蜘蛛算法的参数,黑寡妇种群大小n=100、最大迭代次数T=200、维度dim=2、随机参数m∈[0.4,0.9]、β∈[-1.0,1.0]以及预设SVM的核函数参数g∈[0.01,1 000]、惩罚因子C∈[0.01,100];

(3)根据式(11)计算黑寡妇的位置信息,通过式(12)计算每只黑寡妇的信息素并由式(13)更新信息素低的黑寡妇;

(4)计算新搜索到的黑寡妇位置的适应度值,寻找到最优黑寡妇位置及最优适应度值;

(5)判断步骤(4)中的黑寡妇位置的适应度是否满足要求,若迭代次数、最优黑寡妇和预设的精度水平满足终止条件时,则停止循环,否则返回步骤(3)重新进行迭代计算;

(6)将输出的黑寡妇最优解(参数C、g)与SVM建立铣刀磨损状态监测模型。利用该模型对测试样本集进行测试,完成铣刀磨损状态监测。

3 铣刀磨损状态监测流程

基于上述理论分析,笔者将原始信号进行VMD分解后,通过能量加权合成峭度,自适应筛选出最优IMF,并使用BWO优化SVM中的参数C及g进行铣刀磨损状态监测,构建出数控机床铣刀磨损状态监测模型。

其整体流程如图1所示。

图1 铣刀磨损状态监测流程图

4 全寿命周期实验信号验证

笔者采用PHM Society 2010年的铣刀磨损数据集进行实验[19]。

实验装置由铣刀、加速度传感器、AE传感器、测力计及工件等构成,如图2所示。

图2 铣刀全寿命周期实验装置

加工设备采用Roders Tech RFM760高速数控机床,刀具为3刃球头硬质合金铣刀,加工材料为不锈钢HRC52。

机床铣削参数设置如表1所示。

表1 实验切削参数

该数据集共分为6组,每组数据包含315次走刀过程中X、Y、Z3个方向的铣削力信号、振动信号以及声信号。

根据ISO标准规定以1/2背吃刀量的后刀面测定的磨损带宽度为铣刀的实际磨损量VB。笔者采用第1组数据中X、Y、Z方向振动信号进行分析。

其中,铣刀的磨损值变化曲线如图3所示。

图3 铣刀磨损变化曲线

根据铣刀平均磨损值的变化情况,可将铣刀磨损分为初期磨损、中期磨损和后期磨损3种不同的磨损状态。其中,由于前期铣刀表面不平滑以及后刀面与工件接触面小,造成切削面存在较大应力的问题,使得初期磨损相对较快、经历时间短。

在初期磨损过程中,铣刀与工件的接触稳定性逐渐增加,达到一定程度时,铣刀将进入中期磨损阶段,该阶段的铣刀与工件的切削面平整,接触面应力较小,磨损值降低;随着磨损量不断的增加,磨损带宽增加,刀具变钝,又由于温度上升造成磨损加剧从而使铣刀进入后期磨损阶段,最终达到铣刀磨损极限造成刀具失效。

具体的铣刀磨损阶段划分如表2所示。

表2 铣刀磨损等级划分

笔者以铣刀X方向的原始振动信号为例,其初期磨损、中期磨损和后期磨损的时域波形,如图4所示。

图4 铣刀不同磨损状态振动信号

从图4可以看出:原始信号中包含大量噪声,并且调制特征不明显,无法根据原始信号波形进行铣刀磨损状态监测。

4.1 信号降噪

对铣刀初期磨损振动信号进行VMD分解,当K=5时,分解得到的IMF分量,如图5所示。

图5 铣刀初期磨损信号VMD分解结果

通过计算各IMF的能量加权合成峭度W值,自适应选取出包含铣刀磨损状态信息的最优分量,如表3所示。

表3 各模态分量的加权合成峭度指标

其中:IMF3和IMF4的能量加权合成峭度值是大于平均值的,即选取IMF3和IMF4为最佳模态分量,并进行信号重构。

笔者采用同样的方式选取出中期和后期磨损的最优分量并重构,重构结果如图6所示。

图6 铣刀不同磨损状态重构信号

从图6可以看出:进行重构之后的信号仅含有少量的噪声并且呈现出明显的周期性冲击。

4.2 特征向量提取

笔者对重构信号提取均值、均方根等9个时域特征,和频域均方根、频域偏态等9个频域特征,以及15个尺度范围内的排列熵,共得到33个特征。但是提取的多个特征并非都与磨损量有关而且维数也相对较高。

为了减少不必要的计算,笔者应用主成分分析对提取的多个特征进行融合,再将融合后的特征向量作为支持向量机的样本输入;对180组振动信号以及33个特征进行组合,得到一个180行33列的矩阵M,其表达式如下:

M=[m1m2…m33]

(14)

式中:mn—180×1的列向量。

计算数据样本的协方差,其公式如下:

(15)

笔者对协方差矩阵进行特征分解,分解后的前K阶特征值对应的特征向量组成的新矩阵,就是经过主成分分析后的结果。

笔者最终将特征压缩至12维。

4.3 铣刀磨损状态监测

该实验采集铣刀初期磨损、中期磨损和后期磨损3种磨损状态的振动信号,共180组数据,每组4 000个数据点。

笔者将3种磨损状态作为分类器的输出,1、2、3表示铣刀初期磨损、中期磨损和后期磨损;随机选择90组样本用于模型训练,剩余90组作为测试样本。

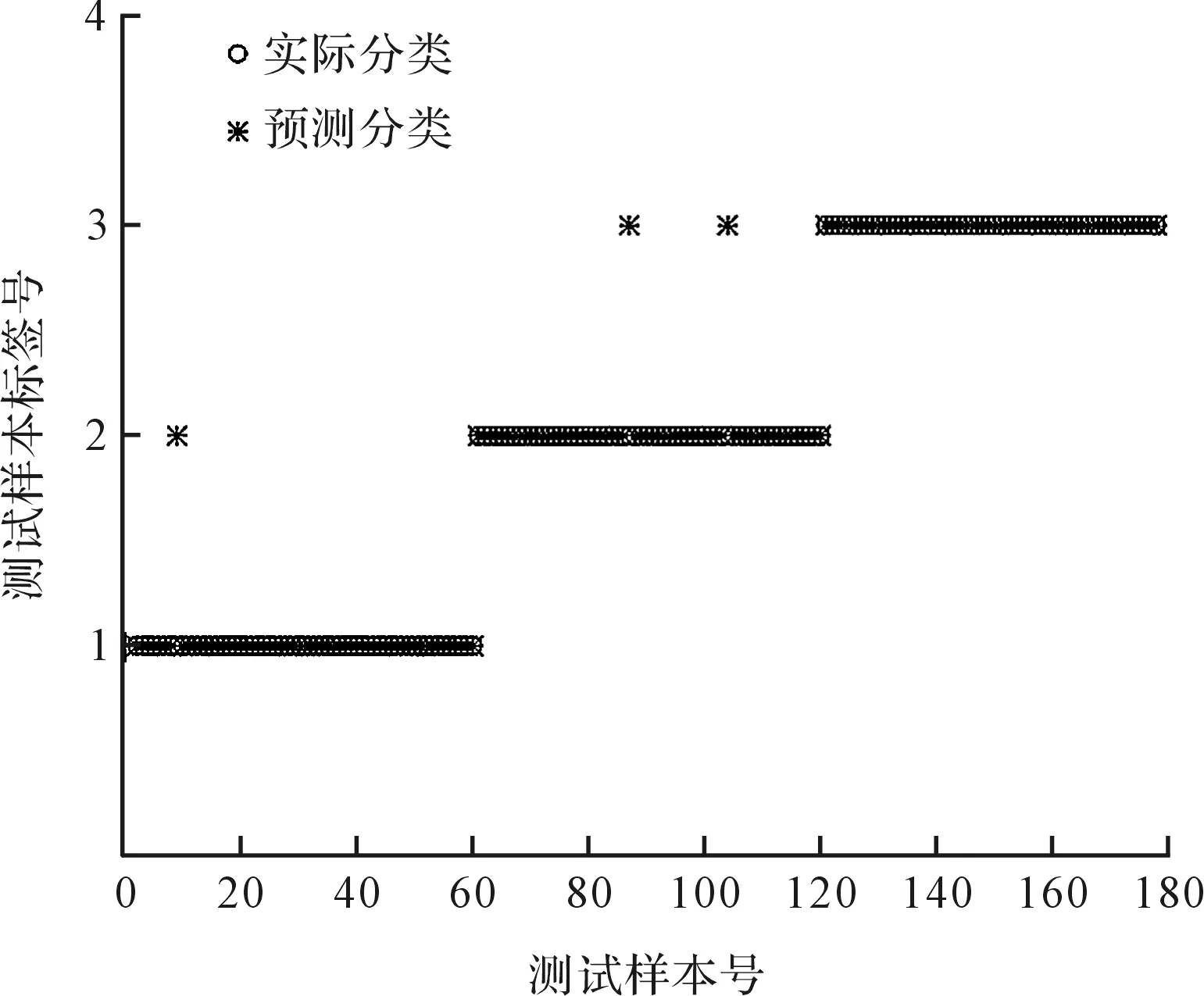

经过BWO-SVM对样本进行识别,结果如图7所示。

图7 铣刀磨损状态监测结果

为了更好地突出BWO-SVM分类效果,笔者将其与粒子群优化的SVM,及遗传算法优化的SVM的模型进行对比。为保障测试结果更加客观,笔者使用相同的数据,对各算法的参数设置保持一致,种群大小设为100,最大迭代次数设为200。

3种模型在训练集上的适应度变化曲线,如图8所示。

图8 3种模型适应度变化曲线

从图8可以看出:虽然3种模型都能在200次迭代内达到最优适应度,但BWO-SVM在第3次迭代时就达到最高值,而且高于其他两种模型。

这说明BWO-SVM能用更短时间和更少的迭代次数寻找到SVM的最优参数。

笔者将铣刀磨损特征的测试集投入到3种方法训练好的SVM中进行识别,其结果如表4所示。

表4 识别方法的比较结果

通过对比分析可知:经过笔者所提方法优化后的SVM不仅在识别的准确率上高于其他算法,而且在迭代时间上也具有明显优势。

5 实际工程案例验证

为进一步验证上述方法的有效性,笔者以某公司真实加工现场的立铣刀磨损数据为例进行验证。

笔者将工厂前期采集到的少量经验数据进行整理分析,并根据ISO标准划分出立铣刀初期、中期和后期磨损,其磨损图如图9所示。

图9 工程信号立铣刀磨损变化曲线

笔者对所提出的模型进行训练,检查铣刀并进行测量后发现立铣刀处于中期磨损阶段,已知设定的采样频率为10 kHz,工件材料为45号钢,进给速度是764.4 mm/min的干切。选择分析的数据点数为4 000个。

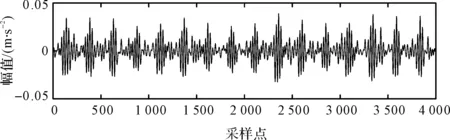

由于环境因素的影响,原始工程信号时域波形中无法观察到周期性冲击特征,如图10所示。

图10 工程实例原始信号

因此,笔者通过VMD能量权重法对工程信号进行降噪重构处理,结果如图11所示。

图11 信号重构图

通过图(10,11)可知:笔者所提方法能够对原始工程信号进行降噪重构处理,并且能够突出铣刀的特征频率。

笔者将处理后的信号提取出多个特征进行特征融合,并输入到训练好的BWO-SVM模型,结果如图12所示。

图12 工程信号监测结果

根据图12监测结果可知,基于VMD与BWO-SVM的方法完全能够实现对铣刀磨损状态的监测。

6 结束语

由于在铣刀磨损状态监测过程中存在信号噪声大、监测效率低等问题,笔者提出了一种基于VMD与BWO-SVM的铣刀磨损状态监测方法。

笔者首先采用VMD对铣削振动信号进行了分解,并通过能量加权合成峭度指标自适应地筛选出了最优分量,并进行了重构;然后,提取了重构信号的时域、频域及多尺度排列熵等特征,经主成分分析融合成了多维特征向量,并引入BWO算法对SVM参数进行了优化,得到了BWO-SVM的优化模型;最后,以某真实铣刀全寿命周期的振动数据,及实际的工程案例对该模型的有效性与准确性进行了验证。

研究结论如下:

(1)采用VMD方法分解振动信号后使用能量加权合成指标选取最优分量,能够避免出现模态混叠及末端效应,并能够自适应的剔除多余或者虚假信号,既具有一定的降噪功能,又提高了之后识别的运行效率;

(2)黑寡妇算法优化SVM,提高了铣刀磨损状态监测的效率;相比于其他方法对SVM进行优化,采用黑寡妇算法优化SVM能够避免出现局部最优和过拟合的问题,并且在25.142 s就能寻找到最优参数组;

(3)笔者以PHM Society 2010数据以及工程案例验证了基于VMD能量权重法为信号处理方法和BWO-SVM铣刀磨损状态监测模型。通过与其他方法对比分析,结果显示BWO优化的SVM铣刀磨损状态监测模型准确率能够达到97.246%。

采用该模型进行铣刀磨损状态监测,能够将多种特征进行融合并能更快速地实现铣刀磨损状态的监测,且精度较高。

在未来的研究中,可以考虑在监测到不同铣刀磨损状态的同时,对该状态的铣刀剩余使用寿命进行预测分析。