基于LabVIEW的多通道控制板供电测试系统设计

2022-12-22何进

何 进

(长江工程职业技术学院,武汉 430212)

1 引 言

控制板是自动控制系统的核心,为保证产品质量,控制板出厂前一般需要经过大量的测试[1],其中供电测试是板卡性能测试的前提。由于其非标性,目前很多控制板的性能测试只能采用手动测试的方式完成,不仅耗时长、效率低,而且在测试过程中很容易出现误测、漏测或数据记录错误等问题,从而导致测试结果出现严重偏差[2-3]。

为满足某石油测井控制板性能测试的需求,设计了一款多通道控制板供电自动测试系统,可同时为多块控制板提供灵活可控的直流供电,使控制板能够上电正常工作以对其进行各项性能测试。系统在定时控制测试模式下,能够按照设定的测试时序,测试控制板在基准电压、上调电压和下调电压下的工作性能,并为控制板的RS485通讯和CAN通讯等其他性能测试提供测试基础。

2 系统方案设计

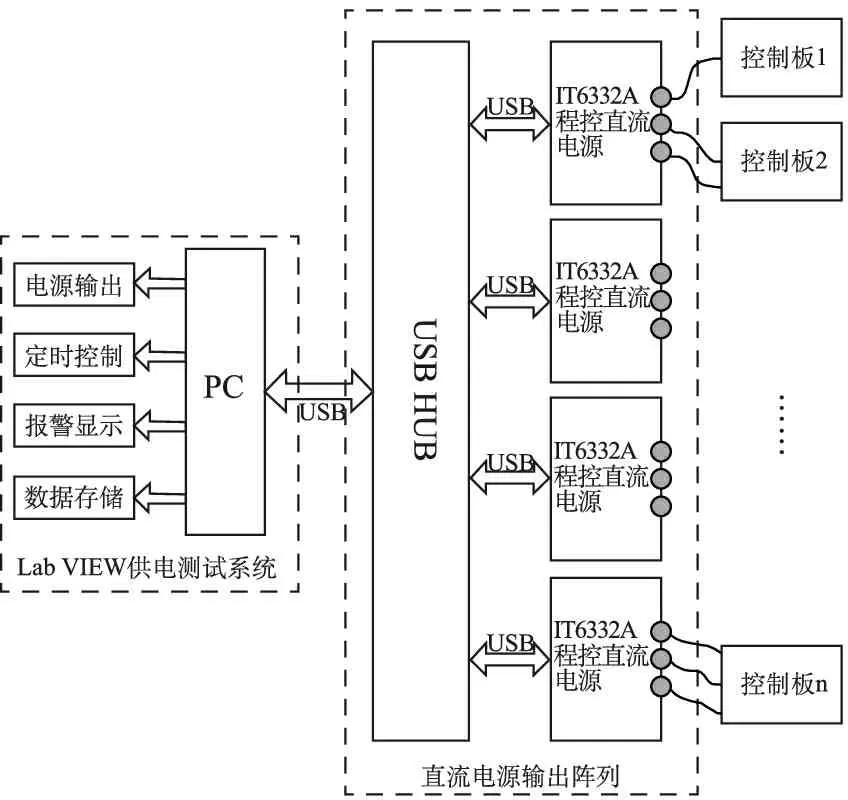

笔者设计的基于LabVIEW的多通道控制板供电测试系统总体结构示意图如图1所示,该结构系统主要由LabVIEW供电测试系统软件和直流电源输出阵列组成。下位机直流电源输出阵列为待测控制板提供最多12通道的直流电压或电流,并返回实际的电压、电流和功率等测试参数。上位机LabVIEW供电测试系统通过USB HUB与下位机连接,发送测试指令,控制测试时序,采集测试数据,保存测试结果。

控制板供电测试主要是按照设计要求为控制板提供合适的电压或电流,使控制板能够处于正常的工作状态,这样才可以对控制板进行其他性能的测试[4]。控制板供电测试时,除了常规的按照设计要求给控制板提供合适的直流电源以外,还需要通过扫描的方式测试控制板能够正常工作的电压范围。

图1 系统总体结构示意图

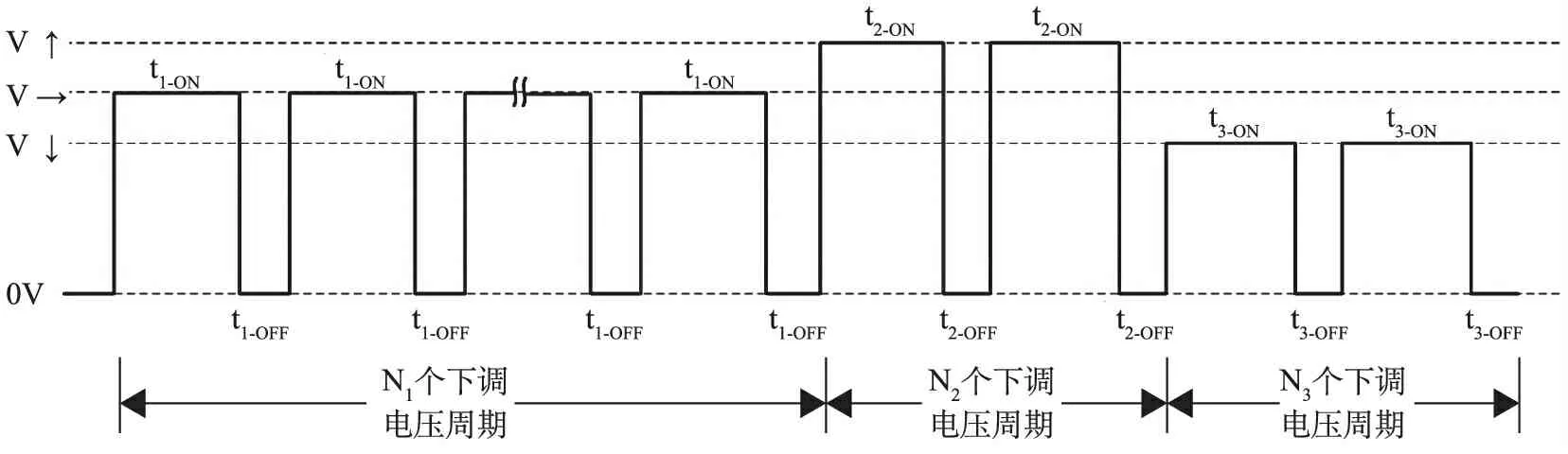

控制板某种工作状态下的定时控制测试时序示意图如图2所示,首先给控制板输出幅值为V→的标准工作电压t1-ON分钟,然后停止供电t1-OFF分钟,依此规律测试N1个周期;然后按照相同的方式,给控制板分别提供N2和N3个周期10%幅值变化的上调电压V↑和下调电压V↓测试,其基准电压大小,上电时间、断电时间、测试周期等参数均可根据需要设置。

图2 定时控制模式测试时序示意图

分析时序图可知,定时控制模式测试的总时间如公式1所示。

T=N1(t1-ON+t1-OFF)+N2(t2-ON+t2-OFF)

+N3(t3-ON+t3-OFF)

(1)

式(1)中,T为测试总时间;N1、N2、N3分别为基准电压测试周期数、上调电压测试周期数、下调电压测试周期数;t1-ON、t2-ON、t3-ON分别为基准电压测试通电时间、上调电压测试通电时间和下调电压测试通电时间;t1-OFF、t2-OFF、t3-OFF分别为基准电压测试断电时间、上调电压测试断电时间和下调电压测试断电时间。

3 LabVIEW供电测试系统设计

上位机供电测试系统软件采用LabVIEW虚拟仪器软件开发平台编写。LabVIEW是NI(美国国家仪器公司)开发的一款功能十分强大的图形化程序开发平台,是专为测试、测量和自动控制应用而设计的系统工程软件[5-6]。LabVIEW供电测试系统程序流程图如图3所示,系统运行流程如下:

(1)读取配置文件。获取上次运行时设置的报警阈值、定时控制参数等需要设置的系统参数,减少用户重复设置等操作。

(2)设置远程控制模式。利用VISA打开指令,通过设备地址与4台IT6332A程控直流电源建立USB通讯,发送控制模式指令,将各程控直流电源设置为远程控制模式,由上位机LabVIEW供电测试系统程序控制直流电源输出阵列。

(3)检测系统连接状态。如果某路程控电源未连接或通讯异常,则人机交互界面对应区域左上角连接状态指示灯为红色,并显示“N#未连接”(参见图8:N=1-4,下同),跳过后续操作,直到系统停止或检测到通讯恢复正常;若设备通讯正常,则连接状态指示灯为绿色,并显示“N#已连接”,进入下一个流程。

(4)设置通道输出状态。系统根据各通道开关的情况,设置各通道的输出状态,未启动的通道通过程控的方式关闭输出。

图3 系统程序流程图

(5)设定输出电压。判断各通道是否处于定时控制模式,如果是,则每个时刻的输出电压根据测试时序自动计算更新;如果定时模式未启动,则直接根据设定的输出电压值输出,然后通过VISA写入指令,设定各通道的输出电压值。

(6)设定输出电流。当用户修改输出电流值时会触发值改变事件,则通过VISA写入指令,将更新后的电流值写入直流电源输出阵列。

(7)解析测试参数。通过VISA读取指令获取并解析各通道的实时电压、电流及功率,并根据设置的报警阈值,判断电压、电流是否有过压、过流等报警情况。

(8)保存测试数据。当用户选择保存数据时,系统自动将个通道实时电压、电流和功率按照设定格式写入文档保存。

(9)停止或返回。如果用户按下停止按钮,则程序结束运行,否则返回至第3步按照上述流程循环运行。

3.1 VISA通讯

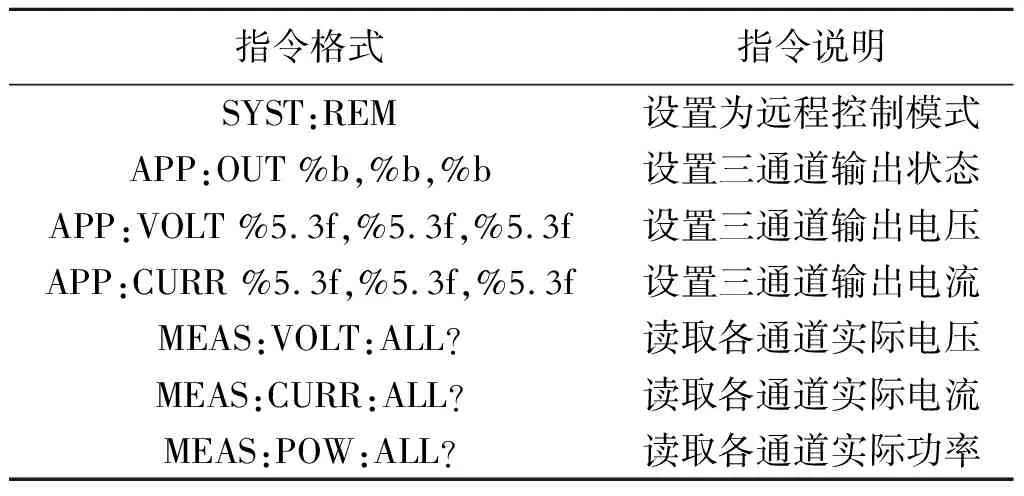

上位机LabVIEW供电测试系统通过USB通讯与下位机直流电源输出阵列进行数据交互,主要利用NI VISA集成通讯驱动进行通讯指令的编写。根据IT6332A程控直流电源编程手册,系统使用的几种指令格式如表1所示。

表1 VISA通讯指令格式表

系统运行时,由于通道开关状态、输出电压值和电流值等均会根据用户操作随时更改。因此,采用格式化写入字符串的方式,将其动态转换为字符串嵌入标准指令当中。其中,b%表示布尔量,当某通道开关为ON状态,则b%格式化写入字符串为1。反之,某通道为OFF状态,则b%格式化写入字符串为0。%5.3f表示5位3精度浮点数,如设定电压值为24V,则%5.3f格式化写入字符串为24.000。

3.2 阈值报警

为了更一目了然地显示系统各通道测试情况,尤其是实时电压和电流不在正常范围内时,在LabVIEW供电测试系统中加入了阈值报警功能。

3.2.1 报警阈值设置

点击LabVIEW供电测试系统人机交互界面上的报警阈值按钮,弹出报警阈值设置界面,系统自动读取报警阈值配置文件,获取上次设置的报警阈值以减少用户操作。设置各通道报警阈值时,如果设置的上限阈值小于下限阈值,则弹出信息提示“阈值设置错误(上限<下限)”。设置完成后,点击取消按钮,报警阈值设置界面将直接关闭;点击确定按钮,报警阈值设置界面关闭的同时,系统自动将本次设置的报警阈值写入配置文件,并更新至报警阈值全局变量簇。

3.2.2 报警判断与指示

在获取各通道实时电压、电流后,系统会循环读取报警阈值全局变量簇中对应通道的报警阈值进行判断。电压报警阈值判断子VI如图4所示,当通道处于关闭状态时,即该通道无输出,OVP过压指示灯和UVP欠压指示灯均为默认绿色状态。当通道开关处于打开状态并且设定电压不为零时,根据实时电压和上限阈值及下限阈值的大小,判断电压是否有超出范围的报警情况。正常情况下,各报警指示灯为绿色,当实时电压超过设定的电压阈值上限时,OPV过压指示灯变为红色;当实时电压低于设定的电压阈值下限时,UPV欠压指示灯变为蓝色。当实时电流超过设定的电流值时,OCP过流指示灯变为红色。

图4 电压报警阈值判断子VI

3.3 定时控制

LabVIEW供电测试系统除了一般的供电输出测试以外,还具备定时控制测试功能。点击各通道对应的定时控制按钮,弹出图5所示的定时设置界面。设置基准电压大小以后,系统自动在基准电压的基础上增加或减少10%,计算出上调测试电压和下调测试电压。然后可分别设置基准电压、上调电压、下调电压各自的上电测试时间、断电时间以及测试周期数。上电和断电时间单位为min。

为减少用户设置操作步骤,根据实际测试经验,设置了一键设置和联动设置的功能。当只需要进行基准电压测试时,点击一键设置按钮,可自动将上调电压和下调电压周期数设置为0,基准电压测试周期数设置为1,只需修改上电时间,就会以基准电压供电一定时间后自动断电完成测试。当基准电压的上电时间和断电时间改变时,会触发联动设置功能,上调电压和下调电压对应的上电或断电时间也会自动修改为与基准电压测试相对应的值。

图5 定时设置界面

定时控制模式子VI如图6所示。首先根据设置的定时控制参数以及公式1,自动生成测试时序数组和其对应的电压数组。然后根据实时时间与定时起始时刻的时间标识的差值,判断当前所处测试时序的位置,以此检索当前时刻对应的输出电压值。

图6 定时控制子VI

3.4 数据存储

数据存储子VI如图7所示。当检测到保存数据按钮的上升沿时,即本次扫描数据存储布尔值为真并且反馈节点传递的上一次扫描值为假时,系统会自动重新创建一个新的以当前时间为名的文档保存测试数据。数据文件名称格式为“%H%M%S.txt”,其中“%H%M%S”为当前时刻的“时分秒”,如092041.txt。该文件保存在路径为“应用程序目录数据存储

图7 数据存储子VI

4 控制板供电测试实验

LabVIEW供电测试系统设计完成并经过功能测试以后,生成应用程序,随后进行实际的控制板供电测试实验。

实验具体流程如下:首先,将直流电源输出阵列通过SUB线缆连接至上位机。接着,将程控电源需使用的通道的输出端口插上定制的鳄鱼夹线,将其连接至对应待测控制板的供电引脚,并接通程控直流电源的电源开关和输出开关。然后,双击进入LabVIEW供电测试系统应用程序,设置各通道的设定电压、设定电流以及报警阈值,根据测试需要依次点击各通道对应的定时控制按钮,设置各通道的定时控制测试的测试时序参数。最后,点击数据存储按钮,并依次打开各通道开关,开始进行控制板供电测试实验。LabVIEW供电测试系统完成一次标准控制板供电测试,其测试过程的软件界面如图8所示。

图8 板卡供电测试效果图

测试保存的部分原始测试数据如图9所示。其中第一列为测试时间,精确到毫秒,每个测试时间对应的“3行×12列”数据,又可以划分为4个“3行×3列”的数据矩阵。每个“3行×3列”的数据矩阵中,3行分别为每台程控直流电源的3个通道,3列分别为该通道对应的实时电压、电流和功率。

图9 保存的测试数据

5 结 语

本文设计的基于LabVIEW的多通道控制板供电测试系统,可根据设置的定时测试时序,为控制板提供灵活可控的输出电压和电流,准确地获取并保存测试参数,大大缩短了控制板供电测试时间,提高了测试准确性。