网格圈负压集聚纺纱技术的创新发展

2022-12-22王腊保吕林军

王腊保 ,吕林军,倪 远

(1.铜陵松宝智能装备股份有限公司,安徽 铜陵 244000;2.江苏金荣泰新材料科技有限公司,江苏 徐州 221600;3.纺之远(上海)纺织工作室,上海 200063)

1 网格圈集聚纺纱技术应用现状

1.1 集聚纺纱技术应用特点

集聚纺纱技术的产业化应用已有20多年,成为环锭纺纱技术发展史上最具影响力的一项技术,随着其应用规模不断扩大,产业效应不断显现[1]。目前,国内集聚纺的生产规模已超过5000万锭并有持续扩张的趋势。国内集聚纺纱装置应用具有4大特点:① 现有细纱机的改造数量远超新机配套增量;② 国产化装置使用量远超进口装置使用量;③ 采用网格圈为集聚器材的三罗拉和四罗拉负压集聚纺纱装置占集聚纺纱装置总应用规模的90%以上;④ 在5种成熟的集聚纺纱装置中,四罗拉网格圈负压集聚装置的应用量远超其他结构形式。

在采用网格圈等柔性集聚器材的三罗拉和四罗拉负压集聚纺纱结构中,驱动包括网格圈在内的阻捻钳口的运动结构,在集聚纺纱装置应用投资和运行成本中占比较大。

网格圈集聚纺纱装置应用20多年来,基于三罗拉和四罗拉负压集聚纺纱结构的改造创新层出不穷,且专利申请数量较多,但在集聚与牵伸部分的关系、集聚器材与阻捻钳口的驱动等方面未有大突破,在很大程度上影响了投资与运行效应。

1.2 两种网格圈集聚纺纱技术对比

由于传动结构与集聚结构存在差异,采用网格圈与负压管集聚纺的三罗拉和四罗拉结构,见图1a)和图1b),在投资成本、运行成本、管理难度和集聚效应等方面具有显著差异。文献[2]中指出,相比四罗拉集聚纺纱装置,三罗拉集聚纺纱装置具有7方面的性能优势:① 网格圈传动可靠性,即依靠阻捻上胶辊柔性体对网格圈的摩擦驱动力,优于第四罗拉刚性体对网格圈的摩擦驱动力;② 张力牵伸适配性,张力牵伸由牵伸或集聚上胶辊直径决定,可根据工艺需要进行任意调整,但胶辊维护时牵伸或集聚上胶辊必须同时磨砺;③ 集聚效应高效性,三罗拉集聚纺纱装置集聚槽下游槽口与阻捻钳口的距离,远小于四罗拉集聚纺纱装置,有利于改善集聚纺纱品质,特别是细号纱集聚效果,同时三罗拉集聚纺纱装置负压管腔体截面积较大,负压损失小;④ 传动部件密闭性,四罗拉集聚纺纱装置的每节罗拉,均有开放的齿轮传动组,易嵌花、绕花,而三罗拉集聚纺纱装置为齿轮盒与胶辊握持器一体密封的齿轮传动结构;⑤ 装置转换便利性,三罗拉集聚纺纱装置改造无需更换牵伸前罗拉和增加阻捻罗拉,改造和拆卸方便;⑥ 运转操作安全性,四罗拉集聚纺纱装置具有外露的阻捻罗拉齿轮,易导致操作工手指受伤;⑦ 装置投资经济性,在相似配置条件下,三罗拉集聚纺装置比四罗拉集聚纺装置万锭节省投资成本。

a) 三罗拉单锭齿轮传动

由此可见,三罗拉集聚纺装置具有明显优势,且都是直接影响投资与应用的技术经济指标,也是纺纱选型的决定性因素,但其市场应用情况却不尽如人意。这是因为21世纪初,在国内纺织行业市场中,德国绪森公司的三罗拉网格圈负压集聚纺纱装置最早被推广应用,但以日本丰田公司集聚纺纱结构为原型的四罗拉集聚纺纱装置后来者居上,占据市场绝对优势。虽然两者都有国产化产品,但所有国内集聚纺纱装置供应商,均以四罗拉集聚纺纱装置为主打产品。在一些进口细纱机上,纺织厂甚至把原装进口前罗拉更换为国产带齿轮前罗拉,将其改造成四罗拉集聚纺纱装置细纱机[3]。

这2种集聚纺纱装置应用差异主要体现在张力牵伸适配性和传动配件密封性两方面。就张力牵伸适配性而言,三罗拉集聚纺纱装置集聚区的张力牵伸由牵伸和集聚上胶辊的线速度之比决定,这与牵 伸和集聚上胶辊的直径直接相关。由于集聚纺纱中必须采用小横动甚至无横动工艺,因而牵伸前胶辊的磨砺维护周期会显著缩短为2~4个月,且三罗拉集聚纺纱装置须同时磨砺前胶辊和阻捻胶辊,以使集聚区张力牵伸保持不变,磨砺操作前后还需拆卸和安装齿轮盒组件,维护保养特别繁琐。四罗拉集聚纺纱装置只需磨砺牵伸前胶辊,胶辊拆装方便,且两档胶辊均为通用胶辊。由此可见,三罗拉集聚纺纱装置在日常应用中存在维护用工多、成本高及管理难度大等弊端。

就传动配件密封性而言,三罗拉集聚纺纱装置每锭都涉及3个传动齿轮,其传动齿轮数量是四罗拉集聚纺纱装置的6倍,且每双锭设有1个上胶辊握持器和齿轮盒。该传动齿轮虽然“密封”在齿轮盒中,但由于存在4个动态轴端,且每次磨砺胶辊都要拆装、开合上下齿轮盒结合部位,日常运行中无法保持真正密封,飞花尘杂的进入又影响齿轮特别是中间尼龙齿轮的寿命,增加维护成本和管理难度。而四罗拉集聚纺纱装置虽然更换前罗拉和附加阻捻罗拉的一次性投入成本较大,但每节罗拉只有1组中间开式齿轮,相对三罗拉装置而言,故障点较少,维护较为便利。

事实上,同功能的不同产品因设计结构不同,会产生投资成本、使用成本、产品质量、维护管理等方面的差异。从三罗拉与四罗拉集聚纺纱装置的比较状况看,三罗拉集聚纺纱装置在日常应用与维护方面存在的劣势,是行业难以接受的重要原因。而在多方面性能选择中,应用与维护性能在实际生产中占比较大,因此价格优势让位于特定的性能优势,使四罗拉集聚纺纺纱装置成为应用趋势。

日常应用与维护的便利性对传统纺纱行业的影响较大,这主要是因为用工难、用工贵且形势严峻,使简化管理成为纺织行业的发展趋势。所以,工艺研究人员、设备研发人员必须重点关注这些问题,开发新产品应当慎重避开行业敏感度高的负面选项。

2 集聚纺纱技术的创新发展

2.1 ITMA2019集聚纺纱新技术

在ITMA2019纺机展会上展示的细纱机集聚纺纱技术,除近20年来产业化应用的立达大吸鼓、绪森三罗拉、丰田四罗拉和苏拉带孔胶圈4种负压集聚形式及RoCoS罗卡斯机械集聚形式外,瑞士立达公司推出了3种便捷改造的新型集聚纺纱装置,分别为COMPACTdrum单排小孔金属吸鼓负压集聚装置、COMPACTeasy二次复合机械集聚装置和COMPACTapron三罗拉大前胶辊小吸管网格圈负压集聚装置[4]。

3种新型集聚装置采用了3种不同的集聚器材,分别为新一代小直径刚性抽吸鼓、新一代机械集聚器和新一代紧凑型网格圈。3种新型集聚装置均采用便于在细纱机上加装和拆卸的结构,其集聚区的张力牵伸均小于或等于1且无法调整设置;集聚区具有无张力牵伸的特征,与ComforSpin卡摩纺和RoCoS罗卡斯基本保持一致。

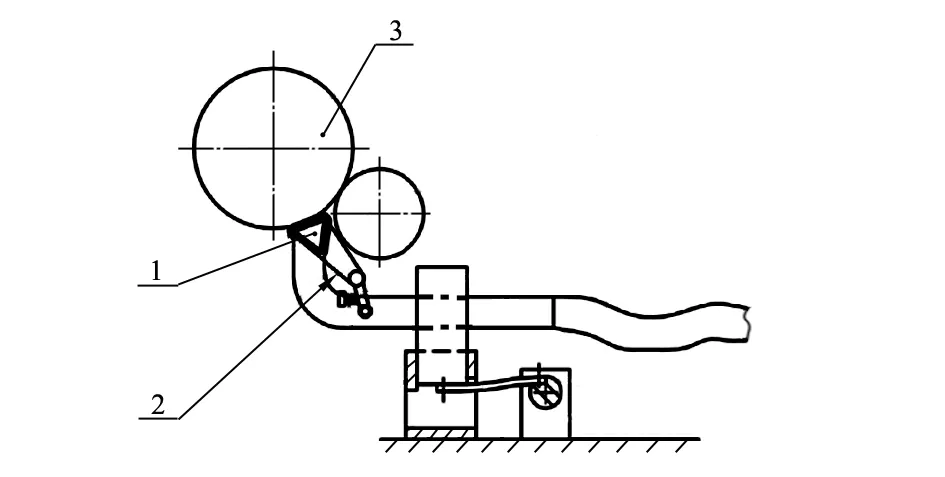

其中,COMPACTapron集聚纺纱装置被瑞士立达公司称为全球首创的第二代网格圈集聚解决方案,其相关技术已在中国获得发明专利[5]。从该专利的附图(见图2)可知,环绕在三角形小吸管上的网格圈直接由大直径前上罗拉摩擦接触驱动,从而省去了集聚器材的附加驱动机构,前上罗拉与网格圈的摩擦接触点同时成为阻捻钳口,使集聚区和集聚结构非常紧凑简洁。

1—三角形小吸管;2—网格圈;3—前上罗拉。图2 COMPACTapron相关专利:纺纱机和压缩装置

此外,在ITMA2019纺机展会上,多家国际纺机制造商实样展示了环锭纺集聚纺纱形式的变化与发展,其技术应用和发展态势概括如下[6]:① 环锭纺附加集聚纺纱技术持续被行业普遍看好,其应用仍会向纵深发展;② 多家公司集聚形式的更替或创新表明集聚技术依然存在较大进步空间,集聚牵伸倍数为1是几种新推出集聚纺纱技术的共同特征;③ 国内应用规模最大的是四罗拉网格圈集聚纺纱装置,也是展会上展示细纱机配置最多的集聚形式;④ 以带孔胶圈作为集聚器材的应用厂商减少,目前只有意大利马佐里公司在使用;⑤ 集聚纺纱技术的发展方向还是集聚效果、装置成本、集聚能耗、改造和应用便利性。

2.2 高效集聚纺纱技术方案

2.2.1 网格圈集聚形式存在劣势

除了ITMA2019展会展示的COMPACTapron集聚纺纱装置,三罗拉和四罗拉集聚纺纱装置均存在阻捻钳口驱动问题。

三罗拉集聚纺纱装置因两档胶辊的传动与维护问题,其市场占有率低于四罗拉集聚纺纱装置。四罗拉网格圈负压集聚纺纱装置阻捻钳口驱动,由特制带有齿轮的前下罗拉通过过桥齿轮传动阻捻罗拉完成。由于不依赖前上胶辊和阻捻胶辊传递驱动力,故可采用通用胶辊芯,前上胶辊磨砺维护时无需同时磨砺阻捻胶辊;相比三罗拉集聚纺纱装置,四罗拉集聚纺纱装置日常操作维护较为便利,且运行成本较低,但在改造时需将普通的前下罗拉更换为每节均带有齿轮的前下罗拉,以及增加每节都带有齿轮的阻捻罗拉,改造过程复杂、投资成本较高。

此外,相比非集聚纺,集聚纺纱的牵伸胶辊磨砺周期短、运行维护成本高、管理难度大等问题,是集聚纺纱生产中普遍存在的行业痛点。

2.2.2 高效集聚纺纱技术方案

针对现有环锭集聚纺纱装置运行成本高和管理难度大的问题,笔者团队提出了以牵伸集聚胶辊驱动阻捻钳口的无齿轮传动的三罗拉高效集聚纺纱技术方案,高效集聚纺纱装置示意图见图3。

1—牵伸集聚胶圈;2—上胶辊架;3—牵伸上胶辊;4—前牵伸钳口;5—牵伸前下罗拉;6—网格圈张力器;7—网格圈;8—吸气槽;9—侧向气流通道;10—负压吸管;11—阻捻钳口;12—胶圈张紧器;13—胶圈张紧片;14—阻捻胶辊。图3 高效集聚纺纱装置

与三罗拉和四罗拉集聚纺纱装置相比,高效集聚纺纱装置整合了多项牵伸和集聚的新功能结构,特别是应用了牵伸集聚胶圈传动阻捻钳口和网格圈的创新设计,具有比现有技术更具竞争力的应用效应,包括投资成本低、运行成本低、集聚流量低、集聚负压值低及维护管理方便等。

与现有技术相比,高效集聚纺纱装置结构与功能特征主要表现在以下方面。

a) 高效阻捻钳口驱动。高效集聚纺纱装置的阻捻钳口由特设的牵伸集聚胶圈传动,牵伸集聚胶圈既是牵伸和阻捻钳口的握持器材,又是阻捻罗拉和网格圈的驱动器材,无其他附加机械传动机构,无需更换牵伸前下罗拉,不设专用阻捻罗拉、专用过桥齿轮和上胶辊齿轮盒,对三罗拉或四罗拉集聚纺纱装置均可实现无齿轮传动。牵伸集聚胶圈作为牵伸和阻捻胶辊转动的传动带,因采用了约180°大包围弧和上部紧边驱动的结构设计,能高效率的传递驱动动能。

b) 高效网格圈驱动。阻捻钳口和网格圈与前牵伸钳口由牵伸集聚胶圈的紧边同步驱动,牵伸集聚胶圈在阻捻钳口处对网格圈进行近似无滑溜的驱动。同时前牵伸钳口在摇架加压作用下,相比阻捻钳口处的阻捻胶辊,前上胶辊变形较大,使阻捻胶辊线速度略大于前上胶辊,即集聚区张力牵伸倍数略大于1.0;此特点有别于应用中的三罗拉和四罗拉集聚技术,但与ITMA2019展览会展示的集聚纺纱新技术的共性特征相契合。试验表明,胶圈阻捻钳口对网格圈的驱动效率,比现有技术高5%以上。

c) 高效牵伸前钳口握持。牵伸集聚胶圈与前上胶辊组合形成免维护的牵伸前钳口,牵伸集聚胶圈有效覆盖、隔离保护牵伸前胶辊;牵伸集聚胶圈与牵伸前胶辊的隔层复合结构,可使牵伸前胶辊无磨损、少疲劳地运行;牵伸集聚胶圈使用寿命长、维护成本低、能耗低,纺纱断头率少且无缠绕;调换牵伸集聚胶圈运行方向,可使胶圈使用寿命延长1倍,省去牵伸集聚胶辊的日常磨砺维护,可大幅度降低集聚纺纱装置的管理难度。

d) 高效侧向气流集聚(可选项)。牵伸集聚胶圈张紧器具有集聚负压气流侧向导流功能,即张紧器底部与网格圈之间设置侧向气流通道,可将负压气流引导为从两侧集合须条到吸气槽部位的有效集聚流体矢量,显著降低集聚气流的负压设定值。

e) 高效胶圈张紧器。牵伸集聚胶圈张紧器的功能为:① 在牵伸集聚胶圈下部的松边张紧胶圈,采用透明材质并留出观察窗空间,便于观察工作状态;② 优化后的侧向气流通道上部结构,可保证通道高度一致性;③ 两侧边的导向翼片,可保证胶圈稳定运行轨迹;④ 附带LED照明灯的放大镜和须条观察窗(可选项)。

f) 高度结构适应性。该结构可用于以网格圈作为集聚器材的三罗拉或四罗拉负压集聚纺纱装 置,也可用于以带孔胶圈作为集聚器材的负压集聚纺纱装置;更换负压管上的集聚盖板,可方便进行集聚单纱和集聚赛络纱的品种切换,也可在前胶辊的摇架上设置清洁绒辊,且绒辊花不会掉入集聚区。

3 不同网格圈集聚形式对比

以480锭细纱机为例,对比高效集聚纺纱装置与现有三罗拉、四罗拉集聚纺纱装置的特点,如表1所示。

表1 高效集聚纺纱装置与现有三罗拉、四罗拉集聚纺纱装置对比

由表1可知,与现有三罗拉、四罗拉集聚纺纱装置相比,高效集聚纺纱技术多数项目具有显著优势。采用上胶圈驱动阻捻钳口技术方案的高效集聚纺纱装置,减少了现有技术中传动阻捻钳口每锭或每节罗拉齿轮组及相关部件,简化了阻捻钳口和网格圈的传动结构,不仅大幅度降低了网格圈负压集聚装置的投资和运行成本,也大幅度降低了集聚纺纱生产管理和维护难度;应用免维护牵伸前钳口技术,有效缓解了牵伸胶辊的磨损,解决了其使用周期短、磨砺维护难度大的问题。

在须条握持钳口,特别是在前牵伸钳口,采用胶圈代替胶辊,消除了胶辊变形—速差的磨损机制,使胶辊具有较好的耐磨性,从而保护了胶辊,也延长了胶圈的使用寿命。

4 结语

高效集聚纺纱技术用户受益主要表现:① 减少集聚纺纱装置改造投资成本;② 节省牵伸胶辊磨砺物料与工本;③ 减少集聚纺纱功耗与电费;④ 减少传动部件维护清洁费用;⑤ 减少纺纱质量随器材寿命的波动性;⑥ 降低生产操作管理和调度难度。

采用牵伸集聚胶圈驱动阻捻钳口的高效集聚纺纱技术方案,为行业普及应用集聚纺纱技术,提供性价比较高的解决方案, 可以降低集聚纺纱技术维护管理难度和投资运行成本,为纺纱企业降本增效、创造价值提供可能。