母线槽耐火试验炉的设计

2022-12-20潘宁俊徐凯熙施永杰

潘宁俊 徐凯熙 施永杰

(1.镇江市产品质量监督检验中心 2.国家中低压配电设备质量监督检验中心)

0 引言

母线槽是一种导体系统形式的封闭成套设备,一般用于工业和商业的配电和电能控制。母线槽耐火试验是指在国家标准GB/T 9978.1—2008《建筑构件耐火试验方法第1 部分:通用要求》[1]的支撑下,根据消防标准XF/T 537—2005《母线干线系统(母线槽)阻燃、防火、耐火性能的试验方法》[2]中的4.3.2 条款进行的耐火性能试验。耐火型母线槽广泛应用于应急照明和消防设备等负载的消防配电线路,以保障火灾时线路的连续供电。

耐火试验炉设计的基本要求主要体现在国家标准GB 9978.1—2008[1]中,主要包括标准第5 条试验装置,第6 条试验条件,第7 条试验准备,第8 条仪器使用,第9 条试验方法,但是明显不同于建筑构件的耐火试验,母线槽耐火试验并没有加载的要求,这使得母线槽耐火试验炉的设计明显不同于建筑构件耐火试验炉。本文针对母线槽耐火试验的要求展开研究,经过需求分析,结构和尺寸设计,热工学计算,炉温控制系统设计,最后成功建成母线槽耐火试验炉。

1 耐火试验要求

母线槽耐火试验的要求主要体现在XF/T 537—2005[2]中,XF/T 537—2005[2]通过引用GB/T 9978—1999《建筑构件耐火试验方法》[3]对耐火试验炉提出炉体、炉内温度、压力、仪器仪表等相关要求。然而,GB/T 9978—1999[3]已被GB/T 9978.1—2008[1]所取代,GB/T 9978.1—2008[1]不仅包括原标准的要求,还对相关条款进行更加详细的描述。所以,母线槽耐火试验的要求主要体现在XF/T 537—2005[2]和GB/T 9978.1—2008[1]中。

XF/T 537—2005[2]对耐火试验提出的要求主要有:

1)试验样品为四面受火,特殊实际要求的除外;

2)试验样品为直线形耐火单元,应为三相四线或五线制,受火长度不少于4m,有一个接头;

3)试验样品的电气连接方法,以及配套的变压器、熔断器、负载和指示装置的相关要求;

4)试验样品的安装和试验程序;

5)根据GB/T 9978—1999[3]的相关规定确定耐火试验装置、温升条件、压力条件、炉温测量和炉压测量;

GB/T 9978—1999[3]的相关规定在GB/T 9978.1—2008[1]中的第5 条、第6 条、第8 条、第9 条的相应条款中得到更明确的表述,简要总结如下:

1)特殊设计的试验炉应能满足试验样品规定的试验条件;

2)炉内衬材料应采用耐高温的隔热材料,密度应少于1000kg/m3,厚度不少于50 mm;

3)试验装置应能设定和控制炉内温度,使其符合升温条件和炉温偏差的要求;

4)试验装置应能控制和监视炉内压力,使其符合炉内压差的要求;

5)试验装置应有测量炉内温度、试验样品的背火面及内部温度的仪器;

6)试验装置应有测定试验样品完整性的仪器。

将上述试验要求和试验装置的要求结合GB/T 9978.1—2008[1]的相应条款,就构成母线槽耐火试验的要求。

2 炉体结构与管道设计

根据上述的耐火试验要求,综合考虑安全性、实用性和方便维修的等多方面因素,炉体结构设计如下:

炉内尺寸为4.2m×1.8m×1.8m,炉外形尺寸为4.8m×2.5m×2.0m,炉壁厚度为300 mm,外部钢板厚度≥8mm。炉内衬材料采用高温隔热材料含锆铝棉,耐火温度大于1250℃,其密度满足标准要求。将含锆铝棉制成耐火纤维毯和折叠块组合结构,纤维毯紧靠炉子内壁平铺,再将预制好的耐火纤维折叠块用耐热钢制成的锚固件加以固定,纤维施工结束后表面涂覆一层硬化剂。上述方案既满足升温效果,又具有很好的经济性和结构强度。

燃气管道依次设有手动切断阀、调压稳压阀、气动紧急关闭阀、智能涡街流量计和自动测压装置,可根据燃烧情况自动调节液化气管路系统压力和供气量,并在液化气欠压和风机故障时,自动关闭气源并报警,确保安全试验。烧嘴前的燃气管路配有手动球阀和燃气脉冲电磁阀。燃气电磁阀用于启、停燃气,实现大、小火切换,手动球阀用来调整燃气流量,使燃气在合适的空燃比例下燃烧。

为助燃管道搭配高压离心风机、自动调节阀门和自动测压装置。助燃风机采用变频调压,根据燃烧情况,自动调节空气系统的压力和供风量,控制合理的燃烧比例,保证助燃风风压的稳定,从而保证烧嘴的稳定燃烧。炉子两侧的空气支管端头,均设有防爆膜,并带有防护栏,以防止燃气渗入到空气管路中发生危险。按照国家标准要求,燃气管道和助燃管道分别漆成不同的颜色,实现明确的管道介质区分。

3 热工学计算

母线槽耐火试验炉的升温条件为标准升温条件,采用符合GB/T 16839.1—2018[4]规定的丝径为0.75~2.30 mm K 型热电偶测量炉内平均温度,按GB/T 9978.1—2008[1]的6.1.1 条款确定的温度-时间关系对其进行控制和监测:

式中,T为炉内平均温度,℃;t为时间,min。

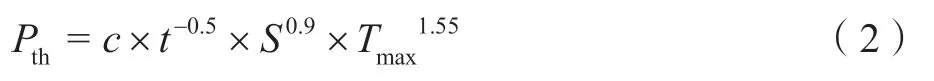

根据下述的经验公式计算耐火试验炉的总功率[5]:

式中,Pth为耐火试验炉的理论总功率,kW;c为热量损失系数;t为时间;S为应火面积,m2;Tmax为炉内最高温度,℃。

对于炉体表面温升≤60℃的耐火炉,可以取热量损失系数c=7.5×10-4,一般耐火试验时间为180 min,根据式(1),第180min 时,耐火试验炉温度升高到约1109.7℃,应火面积为炉膛内部表面积,根据炉体结构尺寸,可得S=36.72m2,将上述参数代入式(2)可得耐火试验炉的理论总功率:

对于连续工作制的耐火试验炉,有:

式中,Pre为耐火试验炉的实际总功率;K为功率利用系数,一般取1.2~1.3。

取K=1.25,则有:

即耐火试验炉的实际总功率为727.5kW。

4 炉压炉温控制

炉压控制系统由炉内压力探头、差压变送器、电动调节阀、烟囱、换热器等组成。根据炉内压力控制电动调节阀的开度,进而调整烟道抽力,确保炉内各段炉压处于合理状态,保证满足标准要求。设置空气换热器,使冷空气和排烟高温烟气进行间接换热,进行一次余热利用。空气预热温度自动测量并显示,超温时报警。烟囱高度为高于附近最高建筑物5m,符合国家相关要求。钢制烟囱内贴耐火纤维保温层,厚度50mm,且设有补风口补进冷风,防止烟囱受热变形。烟囱为202 不锈钢材质,板厚6mm,能承受当地风载。耐火试验炉的烟气为集中处理设计,烟气经环保处理后排放。

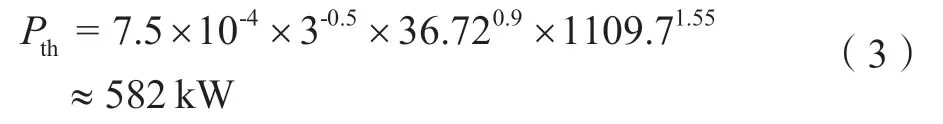

炉温控制系统包括炉温采集和炉温控制,基于西门子S7-200 完成整个控制过程。炉温采集包括:炉内各热电偶的温度和背火面的温度等,炉温采集间隔不超过1 min。控制系统通过RS-485 接口与上位机进行实时通讯,具有超温报警(炉内温度及背火面温升)、过压报警(炉内压力及高度压差)和样品短路报警等功能。炉内温度控制的流程如图1 所示。

图1 炉内温度控制流程图

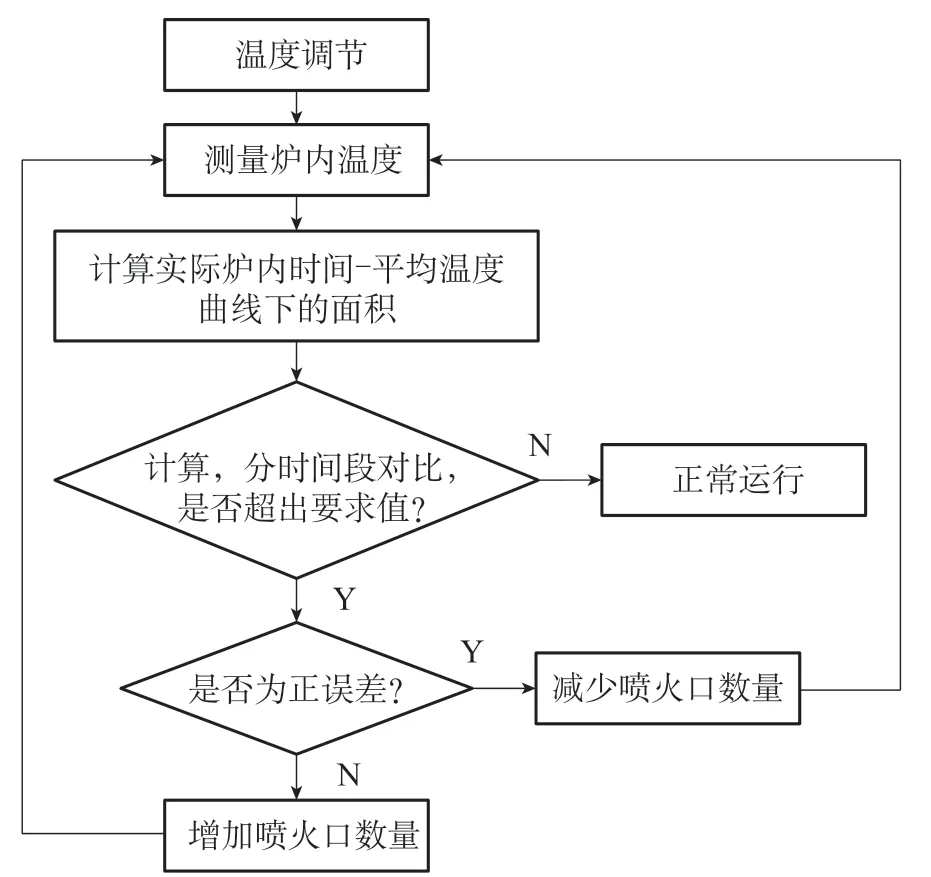

设计完成的耐火试验炉控制系统人机界面如图2和图3 所示。

图2 控制系统软件人机界面1

图3 控制系统软件人机界面2

5 试验结果

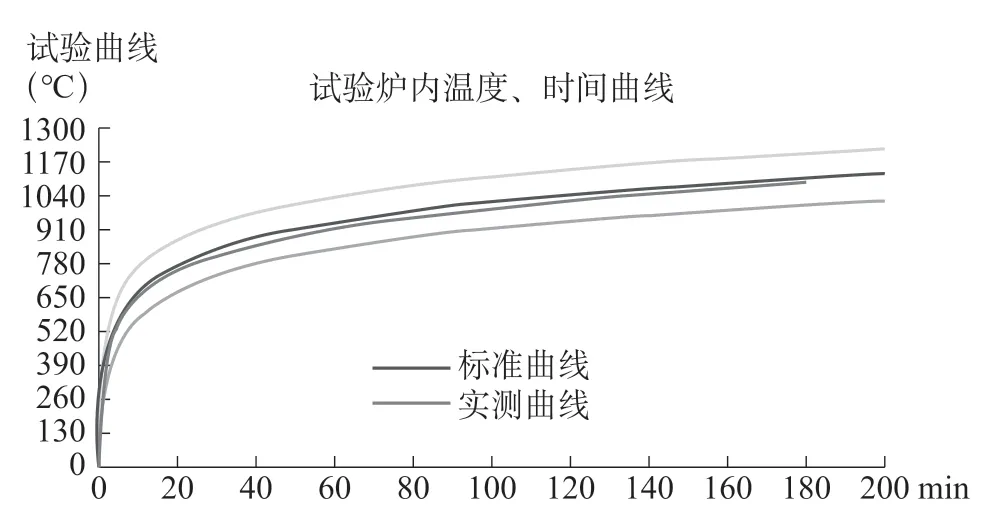

基于本设计建成的耐火试验炉在经过大量的前期调试后,已顺利通过实验室资质认定许可。图4 为炉内温度的温度-时间曲线图,图5 为炉内压力的压力-时间曲线图。从图4 和图5 中可以看出,炉内温度处于误差范围内,炉内压力试验开始5min 后压力值基本处于(15±5)Pa 范围内,10min 后压力值稳定在(17±3)Pa 范围内,耐火试验炉完全符合GB/T 9978.1—2008[1]和XF/T 537—2005[2]的要求,设计取得圆满成功。

图4 炉内温度的温度-时间曲线图

图5 炉内压力的压力-时间曲线图

6 结束语

母线槽耐火试验炉是一种重要的大型试验设备,其设计结果直接影响到设备质量,也关系到检验检测工作的效率。本文从国家标准对检测设备的要求出发,进行结构尺寸设计和热工学计算分析,最后设计完成关键的炉温和炉压控制系统。建成后的母线槽耐火试验炉性能优良,各项指标完全符合国家标准要求,顺利通过实验室资质认定许可。目前,该设备运行良好,有力地支持该类产品的检测任务,为新产品研发和质量提升做出较大的贡献。