微波法制备光催化纳米材料的应用及其性质研究

2022-12-19陈邦富李宇涵段有雨

张 敏,陈邦富,李宇涵,董 帆,段有雨,2

(1. 重庆工商大学 废油资源化技术与装备教育部工程技术研究中心,环境与资源学院,重庆 400067;2. 重庆大学 物理学院,重庆 401331)

0 引 言

半导体光催化剂在光照条件下能够高效的降解有机物,在环境治理方面有着巨大的应用潜力。据报道[1],形貌均一、结晶度好的催化剂具有较高的光吸收范围和光生载流子分离效率,从而具有较高的催化活性。目前制备纳米材料常用的是水热法,但这种方法存在局限性,如加热时间较长,步骤复杂且产量较低,溶液中急剧的热梯度会减慢反应动力学,造成不均匀的反应条件。甚至会带来一些副反应,无法精确控制材料结晶度和形貌,导致催化活性较低。微波加热作为一种新的材料合成技术,可以高效地制备结晶度高、粒度均匀的纳米材料,成为获取或处理功能材料的重要途径[1-2]。微波加热主要利用反应体系中的极性分子在微波电场下通过介电损耗的机制将微波能直接转化为热能,不需要热传导,无热滞后现象;因此微波加热在高质量的纳米材料合成及工业应用方面有着巨大研究意义。但目前对于不同材料合成较高催化活性的光催化剂反应条件不明确,反应设备不够完善,很多使用家用微波炉进行改造,安全系数有待提高。本文主要综述微波法在合成纳米光催化剂的研究和应用现状,旨在提出一种利用微波辅助合成性质更好,应用更广泛的纳米光催化剂。

1 微波简介

1.1 微波吸收原理

微波是一种电磁波,频率为300 MHz~300 GHz,相应的波长为1 m~1 mm,位于光波和无线电波之间。催化剂吸收微波的本质是吸收辐射到催化剂表面的电磁波能量,吸收微波的材料需要满足两个条件:(1)吸收最大的电磁波而不反射能量;(2)进入材料的电磁波衰减快[3]。通过以上两点,可采取相应的措施来增加材料的吸收性能,如增加材料的磁损、电损和匹配阻抗等。

1.2 微波的加热形式

微波能量转换的机理一般可分为介电损耗和磁损耗两个主要过程。介电损耗是电介质在交变电场中消耗部分电能的过程,电磁能量在交变电场中转化为热能[3]。图1(a)列出了在不同波长的电磁辐射中共振的物质的电荷分布,说明了电磁场的电场分量可以引起介质的极化和正负电荷的反向运动[4]。

磁损耗是指磁性材料磁化或反磁化时,在材料外部做的功转换成热能的现象[5]。根据加热机理的不同,磁损耗可分为磁滞损耗、涡流损耗和磁共振损耗三类,其机理如图1(b)-(e)所示[5]。磁化后,磁偶极矩具有由磁场振动引起的摩擦热效应。涡流损耗的加热机理是当导电材料与外部磁场处于相对运动之间时,由此产生的热量称为涡流损耗。磁共振损失主要是由畴壁共振和电子自旋共振引起的,它们对一些金属氧化物等磁性材料的加热起着重要作用[6-7]。

2 微波合成纳米材料

2.1 单一光催化材料

2.1.1 微波辅助水(溶剂)热法

微波辅助水热法是一种混合技术,与传统的水热法相比,它具有加热均匀、快速的优点,对合成材料的形貌、尺寸、性质有着极大的影响[7]。微波辅助溶剂热法结合了微波法和溶剂热法的优点,可在较短时间内实现常压、非水相溶剂环境下制备颗粒均匀纳米粒子。

Tan等[8]以Bi(NO3)3·5H2O和NH4VO3为原料,通过微波水热法改变前驱体的pH值制备出具有不同晶相和形貌的BiVO4。Gao等[9]通过改变铈源和氨水的添加量,首次在微波辅助条件下合成了CeO2纳米棒。随后,Phuruangrat等[10]又通过调整微波的反应温度,使晶体生长速率高于成核速率,制备出了CeO2纳米线。Kim等[11]通过改变前驱体K3[Fe3-(CN)6]的浓度,采用微波辅助水热法调控赤铁矿的暴露面,以提高赤铁矿材料的活性。

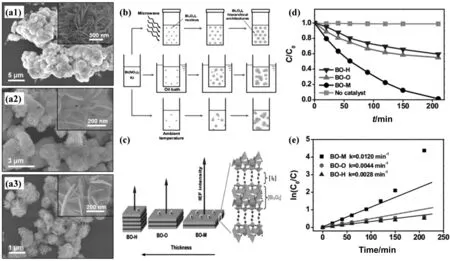

Li等[12]以Bi(NO3)3·5H2O、NaH2PO4·2H2O反应物,采用800 W的微波进行辐照,分别在不同溶剂中合成了具有不同形态和晶相的磷酸铋。因甘露醇和二甘醇水溶液混合溶液的粘度低,促进了单体的运动,加快生长速度,形成具有各向异性的棒状纳米结构。He等[1]采用微波辅助溶剂热法制备了具有高可见光催化活性的分层结构Bi4O5I2(BO-M)。图2(a),(b)所示,合成过程中能量传递方式的不同,微波热处理可以为氧化铋纳米片的生长和组装提供一个均匀的成核环境。如图2(c)所示,存在垂直于[BixOy]和[Xz]层的永久静态内部电场,可改善光生载流子的分离和转移。图2(d),(e)中,与油浴法(BO-O)和直接水解法(BO-H)相比,BO-M合成的样品纳米片更薄,具有更高的比表面积以提供更多的活性位点,所以催化活性更高。

图2 Bi4O5I2低、高倍(插图)SEM图像:BO-H(a1)、BO-O(a2)、BO-M(a3);(b)形成机理;(c)厚度对内部电场的影响;(d)苯酚在可见光(> 420 nm)照射下的降解曲线;(e)光催化降解苯酚动力学曲线[1]

2.1.2 微波辅助沉淀法

微波沉淀法结合微波加热和均相沉淀的优点,避免了同区域成核与晶核成长不同步的现象,使体系在很短的时间内被均匀加热,消除了温度梯度以及浓度偏差对均匀性的影响[13]。

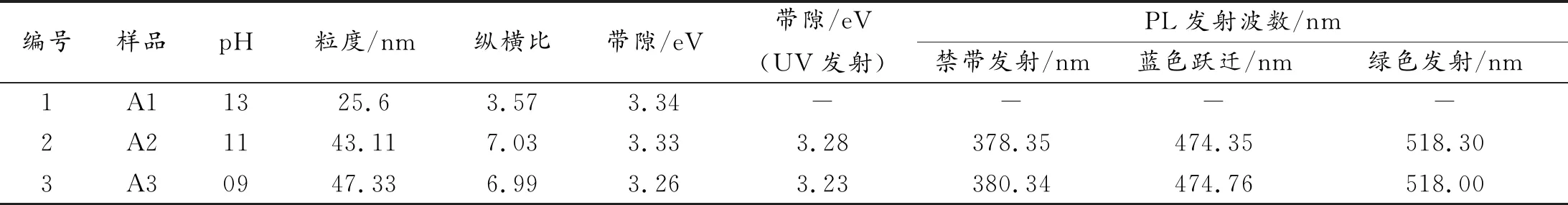

Uma等[14]利用简单的微波辅助化学沉淀法通过Zn(NO3)2和KOH反应,在180W微波下30 min后成功地合成了不同直径比的六方ZnO纳米棒。由表1所示,pH=13的纳米棒尺寸大约是pH=9时的2倍,长宽比也发生了明显的变化。Amouzegar等[15]采用微波辅助沉淀法以ZnCl2和Na2WO4·2H2O为前体,先混合反应形成沉淀,再将洗涤干燥之后的样品置于频率为2.45 GHz、功率为800 W、温度为250 ℃的微波炉中加热15 min,形成立方纳米颗粒。

表1 ZnO纳米棒的带隙和宽高比例表[14]

2.2 掺杂

掺杂是催化材料改性的一个重要方法。掺杂主要分非金属和金属掺杂两种。掺杂会在材料中产生晶格畸变,使得晶体表面电子结构发生改变,有效地减少光生电子-空穴复合率[16];通过调整带隙,增加可见光利用率,从而改善光催化性能[16-18]。

2.2.1 非金属掺杂

Fagan等[19]采用微波法,以六氟磷酸铵作为单源掺杂剂,以尿素、三氟乙酸和磷酸为多源掺杂剂,掺杂TiO2以提高其高温稳定性。在进行高温煅烧过程中,发现磷掺杂是稳定TiO2骨架和锐钛矿相的有效方法。Kadam等[20]以氨为水解剂,微波辅助合成了太阳光驱动的N掺杂TiO2光催化剂(N-TiO2)。N-TiO2比表面积大(140 m2/g)且热稳定性高。Payormhorm等[21]采用溶胶-微波法合成C掺杂TiO2光催化剂(C-TiO2),不同的微波处理时间和纤维素含量对合成的C-TiO2光催化剂特性有较大影响。在纤维素含量相同的情况下,微波辐射合成的C-TiO2团簇比非微波合成的更小,且密度更低。这是由于微波处理过程使得钛(IV)氢氧化物通过静电作用与纤维素的极性羟基结合,减少TiO2粒子的聚集。随着微波时间的增加,C-TiO2对甘油的转化明显提升,由40%提升到70%。主要是在微波过程中TiO2晶格中产生了Ti3+和氧空位,从而提高了光催化剂的性能。Dwyer等[22]使用具有化学惰性的聚合物异丙基钛(PVDF)作为氟源,微波辐照作为加热方法,消除了危险的氟化物的使用并显着降低了合成过程中所需的能量。与在烘箱加热数小时后所获得的样品相比,仅需 6 min微波辐照即可获得F-TiO2和TiOF2。该方法在制造材料方面具有很大的优势,对工业规模设置具有显著的影响。

2.2.2 金属掺杂

Mohammad等[23]采用微波辅助水热法制备了Cd掺杂ZnO/CNT纳米复合材料。如图3(a)所示,掺杂Cd能够极大增强载流子分离效率。Kwong等[24]采用微波辅助无表面活性剂水解法合成了Fe掺杂ZnO纳米颗粒(Fe-ZnO)。如图3(b)所示SEM表明,合成的Fe-ZnO光催化剂呈现出星形形态,平均尺寸为( 432.5±5.6)nm。Fe的引入增加了对可见光的吸收,促进了原菌素O的光催化降解,最佳光催化转化率达到99.8%(图3(c))。Korake等[25]采用微波辅助法制备了Eu掺杂的ZnO纳米棒(Eu-ZnO)。图3(d1),(d2)SEM图看出经过微波合成Eu-ZnO表面变得粗糙,表面积增大,有助于提高对污染物的吸附。Eu掺杂具有电子清除剂的作用,改善电荷转移,提高催化活性。Parthibavarma等[18]研究了微波一步法合成高比表面积Cu掺杂SnO2纳米棒。Park等[26]采用快速简便的微波辅助合成了三维花状In3+掺杂的SnS2(In-SnS2)(图3(e1)-(e4)),并与传统加热法制备的Cr(VI)光催化活性进行了比较。微波合成的In-SnS2光催化还原动力学是未掺杂的4倍,是非微波法合成掺杂材料的2倍。

图3 (a)掺杂Cd的CNT/ZnO纳米复合材料的带隙结构示意图[17];Fe-ZnO纳米颗粒催化剂的 SEM 显微照片(b),原菌素O的光催化降解(c)[24];3种不同材料掺杂SEM图像:纯ZnO和Eu-ZnO (d1, d2);M-SnS2、A-InSnS2、M-InSnS2、M-1Pt/InSnS2(e1~e4)[26]

2.3 复合材料

2.3.1 常规复合材料

Hu等[27]提出了一种简便而有效的微波辅助方法,以实现Co3O4-Bi2O3(CBO)催化剂活化过硫酸盐(PMS)。将同一制备条件下不同加热方式制备的催化剂作为参比催化剂,微波辐射对催化剂的表面积产生较大影响。其中用微波辐射处理的催化剂(CBO(MW)-3)为411.7 m2/g,是对照样的20倍。如表2所示,与其他合成方法相比,微波辅助制备的催化剂的催化活性和矿化率分别为100%和70%,而常规加热法制备的催化剂为72%和70%。微波作为简便省时的PMS活化催化剂的制备方法,为硫酸盐基高级氧化法在废水处理中的应用提供了新的研究方向。

2.3.2 石墨烯基复合材料

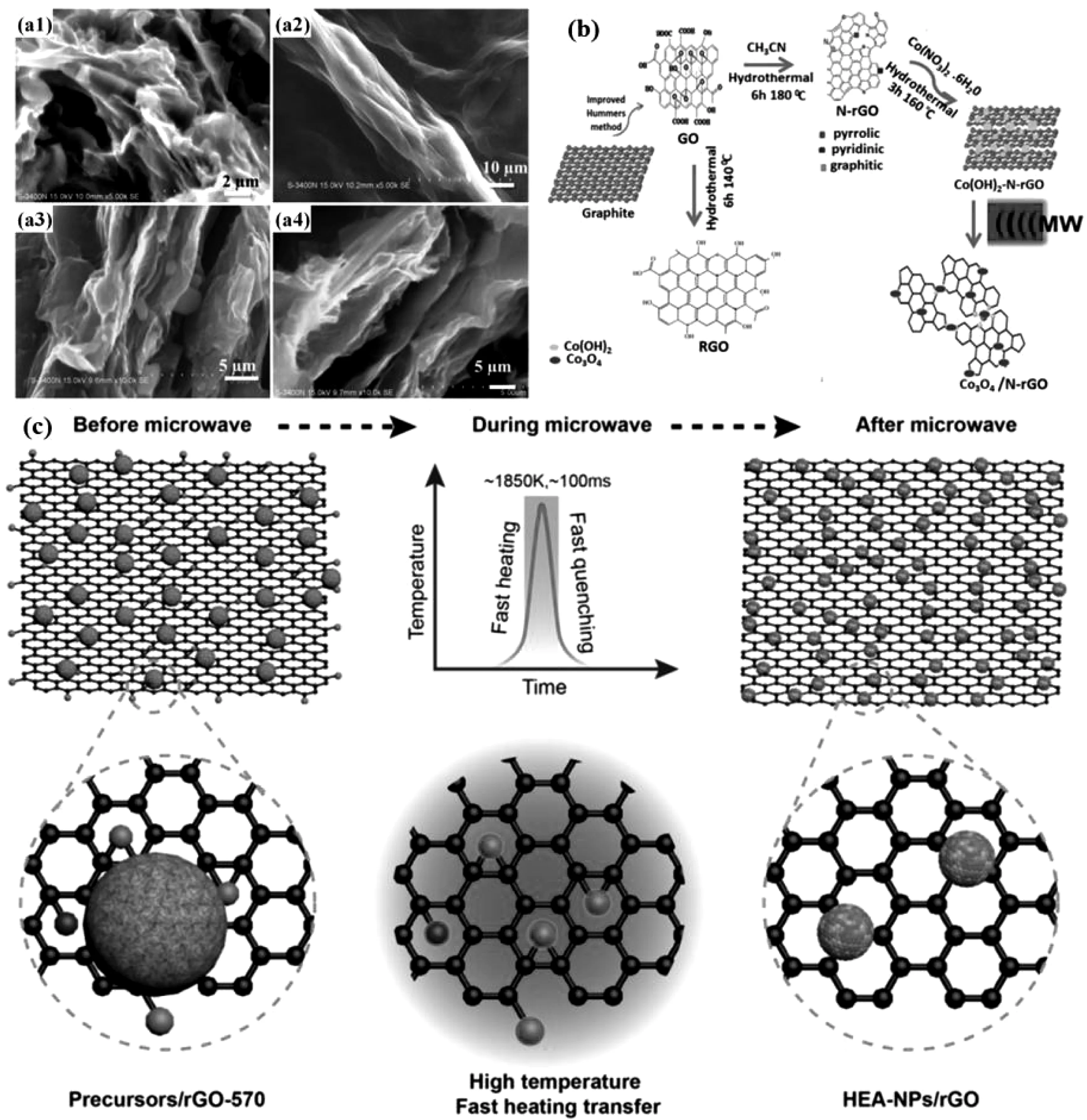

Thangavel等[28]采用微波法制备了ZnS修饰还原氧化石墨烯(ZnS-rGO)纳米复合材料。ZnS-rGO在降解亚甲基蓝(MB)和RhB染料过程中展现出优异的光催化性能。Sudhakar等[29]研究了微波-水热合成Co3O4与N掺杂石墨烯(Co3O4/N-rGO)复合材料。如图4(a)~(b)所示,首先以石墨片为原料合成氧化石墨烯(GO);再通过水热合成rGO;同时在GO的基础上添加乙腈,水热合成N掺杂的rGO(N-rGO);最后将Co(NO3)2·6H2O与N-rGO混合,进行水热合成中间体,再进行微波辐射(2.45 GHz、180 ℃加热5 min)合成Co3O4/N-rGO复合材料;以相同的方法合成Co3O4/rGO复合材料。从SEM图像观察到(图4(a)),催化剂为皱褶的石墨烯片,可提供更大的表面积,有助于锚定Co3O4纳米颗粒,Co3O4/N-rGO表现出更高的稳定性。Qiao等[30]利用微波加热,在氩气辅助下实现了高熵合金负载在rGO薄膜上(图4(c))。

表2 不同制备方法的结果[27]

图4 氧化石墨烯(GO)(a1)、还原氧化石墨烯(rGO)(a2)、N -氧化还原石墨烯(N-rGO)(a3)和CO3O4/N -还原氧化石墨烯复合催化剂(Co3O4/N-rGO)(a4)的SEM图;及其制备方案(b)[29];微波加热在rGO上形成 HEA-NPs 的示意图(c)[30]

3 结 语

微波加热可以根据分子的性质进行选择性加热,使得反应过程更为高效;同时可以调节微波加热参数来调控材料的形貌、结构与尺寸大小等,从而得到具有活性更佳的纳米材料。然而,尚有三方面值得关注:(1)需要建立合适的微波反应动力学,从微波机理出发,根据材料性质来设计微波参数并合成高效催化性能的纳米材料;(2)如何与其他方法更好的结合,探索新型材料的合成,并对其进行深入的微波机理研究,拓宽微波法在环境污染与能源方面的应用范围;(3)将微波处理的优势与工业实际情况结合以期实现工业化,是未来发展所需,同时这也是微波研究发展面临的重要挑战。

致谢:感谢重庆市博士后出站留渝项目的大力支持。